品質不良の未然防止をリアルタイムデータで実現。

異常値検知を迅速にできた理由。

株式会社 日本電気化学工業所

- 業種 : 化学

- 従業員数 : 101-500名

お話を伺った方:増田様:兵庫工場長

長崎様:品質保証部 次長

高橋様:兵庫工場 製造グループ 班長

-

課題

- 異常値の検出に時間を要し、迅速な対応が難しかった

- 収集したデータを活用した改善活動につなげられていなかった

- 各現場を巡回し、個々の帳票を確認して押印する作業に工数がかかっていた

-

効果

- データのリアルタイム監視ができ、異常の早期発見と迅速な対応ができるようになった

- データの蓄積と分析が容易になったことで、長期的な品質改善計画の立案も可能に

- 全記録を一覧でき、異常値含めて承認作業の確認時間が大幅に短縮

アルミニウム表面処理のスペシャリスト

貴社の事業内容を教えてください

増田様:当社は1935年創業以来、アルミニウムの表面処理を専門に行ってきました。主にアルマイト加工を中心に、建材や車両などの表面処理を手がけています。顧客基盤は建材、自動車、航空機、電子機器など幅広い業界に及び、各業界のニーズに応じた表面処理を提供しています。品質管理を徹底する一方で、環境に配慮した技術開発にも注力しており、クロム系薬品を使用しない塗装下地用素地調整を採用するなど、品質と環境の両立を目指しています。

今回デジタル化した現場帳票について教えてください

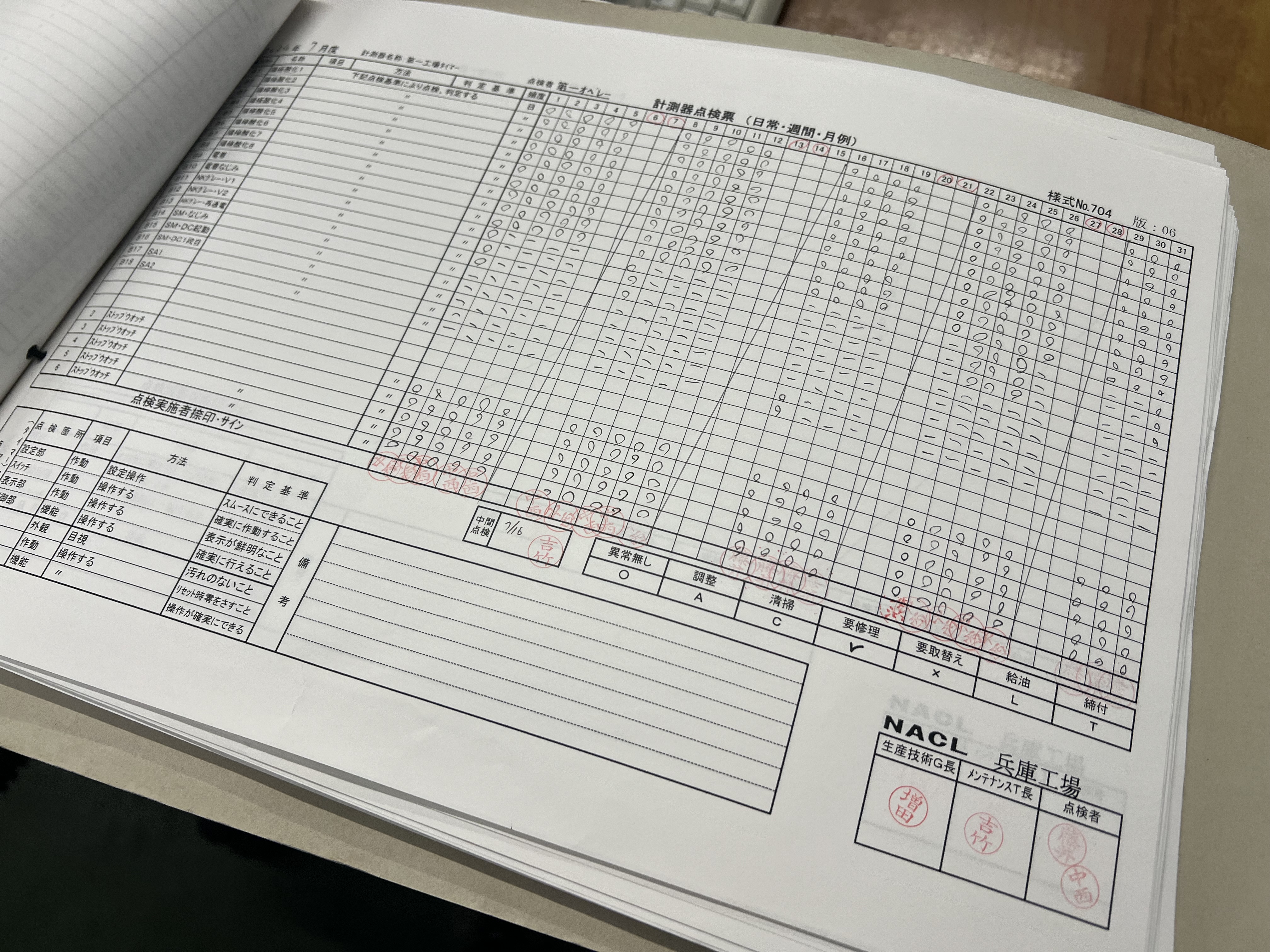

長崎様:tebiki現場分析を通じて、主に3種類の重要な帳票をデジタル化しました。一つ目は「点検票」で、これは日々の設備点検に使用し、生産ラインの安定稼働を確保します。二つ目は「温度記録」であり、これは処理槽の温度管理に不可欠です。最後に「計測機器日常点検記録」で、アルマイト皮膜の品質を保証するために完成品を検査するために使用する機器の精度維持に重要な役割を果たしています。

これらの帳票は、ISO9001やJIS規格の要求事項を満たすためにも重要な役割を果たしています。特に温度記録は、処理槽の温度が製品品質に直結するため、常時モニタリングが必要です。膜厚計調整記録をはじめとした各種機器調整記録も同様に、測定器の精度が製品の品質保証に直結するため、日次での調整と記録が不可欠です。デジタル化によって、これらの重要なデータをより正確かつ効率的に管理できるようになりました。

活用できていないデータや非効率な承認プロセスへの課題感

tebiki現場分析導入前の課題を教えてください

長崎様:紙ベースの帳票管理には複数の課題がありました。最も大変だったのは、記録そのものが目的化し、収集したデータを効果的に活用した改善活動につなげることが困難だった点です。他にも、異常値の検出に時間を要し、迅速な対応が難しい状況がありました。これらの課題を解決し、データ駆動型の品質管理を実現するため、tebiki現場分析の導入を決断するに至りました。

増田様:管理者の立場から見ると、承認プロセスの非効率性が大きな課題で、各現場を巡回し、個々の帳票を確認して押印する作業に多大な時間を費やしていました。さらに、過去データの参照や傾向分析を行う際も、膨大な紙の記録から必要な情報を抽出するのに、相当な労力がかかっていました。tebiki現場分析の導入により、これらのプロセスを大幅に効率化し、より戦略的な品質管理に注力できるようになることを期待して導入を決断しました。

リアルタイムデータで品質不良の早期発見と未然防止

導入後の具体的な変化を教えてください

長崎様:tebiki現場分析の導入により、当社の品質管理プロセスは大きく改善されました。最も顕著な変化は、データのリアルタイム監視が可能になったことです。例えば、製造工程における重要なパラメーターをリアルタイムで確認できるようになり、異常の早期発見と迅速な対応が可能になりました。以前は日々の記録を事後的に分析していましたが、現在では即時に変化を捉え、品質問題を未然に防ぐことができるようになりました。

具体的には、ダッシュボードで温度データを確認していた際、普段とは少し異なる温度の推移に気がつきました。わずかな温度低下でしたが、通常のパターンとは明らかに違う挙動を示していました。この小さな変化に注目し、現場で詳細な点検を行ったところ、配管に小さな穴が開いていることが判明しました。

この早期発見により、大規模な故障や生産ラインの停止といった深刻な事態を未然に防ぐことができました。もし従来の紙ベースの記録管理だったら、このような微細な変化を見逃してしまい、問題が大きくなってから気づいたかもしれません。

また、タブレット端末による入力で手書き時代と比べて入力ミスが減少し、作業時間も短縮されました。特に、数値入力時の異常値判定機能によるデータの信頼性向上は、非常に有効です。記録者からすると紙やExcelで入力を行いたいというわけではないので、tebiki現場分析では、入力がモバイル端末に最適化されており、選択肢も選びやすく、入力の補助機能もあるため、「以前より記録がしやすい」という声をいただいています。

増田様:システムの異常値判定メール機能も大きな改善でした。異常値を即座に検知し管理者に通知する機能により、問題が拡大する前に対処することが可能になりました。これにより、製品品質が安定し、さらにアラートの履歴分析で異常の傾向把握も容易になりました。

他にも承認プロセスにおいても顕著な改善がありました。デスクトップで全記録を一覧でき、異常値が強調表示されるため、異常値がある記録を確認すればよくなり、承認作業の時間が大幅に短縮されました。過去データの参照も簡単になり、傾向分析や改善活動への活用が進んでいます。

長崎様:全体として、品質管理の精度と効率が向上し、製品の安定性と顧客満足度の改善につながっています。さらに、データの蓄積と分析が容易になったことで、長期的な品質改善計画の立案も可能になりました。

何か予想外の効果はありましたか?

増田様:現場の従業員の意識改革も驚きの一つでした。デジタル化により、記録が「見られている」という意識が高まり、より正確な記録を心がけるようになりました。これは品質管理の面で大きなプラスとなっています。さらに、記録や承認作業の効率化により、データの分析や改善活動に注力する時間が増え、当社の継続的な品質向上への取り組みを加速させることにつながっています。

ISO取得企業にとって、tebiki現場分析は非常に有用

tebiki現場分析のおすすめポイントを教えてください

長崎様:ISO取得企業にとって、tebiki現場分析は非常に有用だと感じています。記録の保管や追跡が容易になり、審査対応もスムーズになりました。また、データの分析が簡単にできるので、継続的改善活動にも役立っています。

増田様:私が特に気に入っているのは、柔軟性のある帳票編集機能です。我々の業務に合わせて帳票をカスタマイズできるので、使いやすさが格段に向上しました。また、サポート体制も充実していて、困ったときにすぐに相談できるのが心強いですね。

さらなるお客様満足度の向上へ

今後の展望を教えてください

長崎様:現在は兵庫工場で導入していますが、今後は関東工場や滋賀工場にも展開していく予定です。工場間でのデータ共有や比較分析ができるようになれば、会社全体の品質向上につながると期待しています。

増田様:私としては、さらなるデジタル化を進めていきたいですね。例えば、現在別システムで管理している製品情報とtebiki現場分析のデータを連携させれば、より詳細な品質分析ができるはずです。また、AIを活用した予測保全なども将来的には期待したいと考えています。

最終的には、このデジタル化の取り組みを通じて、より高品質な製品を効率的に提供し、お客様満足度の向上につなげていきたいと考えています。tebiki現場分析は、その重要な一歩になったと感じています。