残業時間削減と製造ロス99%抑制を同時に実現。

”見える化”でどんどん進む春巻メーカーの業務改革

株式会社スワロー食品

- 業種 : 食品・飲料

- 従業員数 : 101-500名

お話を伺った方:

舟木様:経営企画室 執行役員

片倉様:製造部 主任

-

課題

- 紙の保管期間が3年に加え、外部認証機関からの要求事項により保管の量が膨大になっていた

- 記録の確認やトレーサビリティの時間が多くなり、全体の残業時間が増加していた

- 改善活動に用いるデータを紙帳票から集計する労力も大変な負担となっていた

-

効果

- 工場における紙の90%をデジタル化に移行

- 正社員30名に対し一人あたり平均月15時間ほどの残業時間削減

- 見える化をきっかけに現場カイゼンにつながり、特定の工程で99%以上のロス削減を実現

日本の食卓に春巻きを広めたパイオニア

貴社の事業内容を教えてください

1974年に日本初となる冷凍春巻きの製造を開始した、春巻き専業の食品メーカーです。大手外食産業への納入を始め、日本の食卓に春巻きを広めたパイオニアです。PB(プライベートブランド)専業メーカーとして、CVS(コンビニエンスストア)、スーパーマーケット、学校給食など、業務用冷凍食品の春巻きジャンルで国内のシェアを多く占めています。現在は、藤沢の本社工場と埼玉工場の2拠点で生産を行っています。

春巻の製造工程について教えてください

春巻きは「中具」と「皮」の二つから構成され、それぞれに重要な工程があります。 中具では、巨大な中華鍋を使い直火で炒めるなどの加熱調理を行います。事前計量→加熱調理→寝かし→充填成形という工程で、中具だけでも約1,000種類ものレシピがあります。皮では、事前計量→ミキシング→寝かし→焼成という手順で製造しています。こちらも販売方法や調理方法によって細かく配合を変えており、皮だけでも現在約100種類のレシピが存在します。

管理している帳票の種類と、デジタル化の取り組み状況について教えてください。

中具・皮それぞれの充填成形・包装・梱包といった各工程で多岐にわたる帳票を管理しています。これらは、各工程の歩留まりやロス、生産性を確認する目的で記録しています。また別途、食品安全のための国際規格FSSC 22000に対応するための帳票も存在します。 現在弊社では、これらの帳票の90%以上をデジタル化しています。これは、本来の目的であるロスや生産性、系外排出品の数量や温度管理といった管理項目をよりスムーズかつ正確に確認するために取り組んでいます。

「かんたんさ」を追求したトライアルが決め手に

紙帳票で発生していた課題について教えてください

もともと運用していた紙帳票は、保管期間が3年と長期にわたることに加え、FSSC 22000やアメリカのFDAといった外部認証機関からの要求事項が毎年追加され、それに伴って紙の量が膨大になるという課題がありました。これにより、現場社員の記録の確認時間やトレーサビリティにかかる時間が多くなり、結果として全体の残業時間が増加していました。また、改善活動に用いるデータを紙帳票から集計する労力も大変な負担でした。

さらに、M&Aでグループ化された事業所が多くなる中で、パソコン1台あればどこからでも各事業所の進捗がわかるようにしたいという強い思いがありました。管理者が他の事業所にいる際、本社のデータが確認できず、他の社員に依頼しなければならない非効率な作業が、時間と労力の大きなロスとなっていました。

デジタル化ツールの導入はどういった観点で比較・検討されていましたか?

弊社にはいわゆる情報システム部がなく、現場社員や各従業員が抵抗なく使えるように、「かんたんさ」や「受け入れやすさ」 、そして「データのメンテナンス性」 に重点を置いて検討しました。一般的な生産管理システムも検討したことはありましたが、イニシャルコストが高すぎることや、データ管理に詳しい者でないとメンテナンスできないという問題があり、検討を断念したこともあります。

その中でも、tebiki現場分析の導入を決めたポイントがあれば教えて下さい

最終的な決め手は比較ポイントももちろんですが、契約前に検証しやすかった点も大きく、tebikiを選びました。他社では、デバイスのOS制限があったり、トライアルが行えないなどがあり、「かんたんさ」「受け入れやすさ」の確認ができませんでした。tebikiでは契約前にトライアルを行えたため、現場でも「非常に操作がしやすくて、記入もしやすい」というポジティブな声が上がり、スムーズな導入の決め手となりました。

ひとりあたり残業月15時間削減と製造ロス99%抑制を実現

tebiki現場分析導入後の具体的な変化を教えてください

業務の効率化と見える化が、記録と同時にスムーズに行えるようになりました。

業務の効率化という点では、残業時間の削減を実現できています。デジタル帳票では記録漏れがあると次の入力工程に進めない仕組みになったため、現場内で記録・確認作業が完結するようになり、事務所に戻ってから行う確認作業を撤廃できました。正社員30名に対し一人あたり平均月15時間ほどの残業時間削減を実現できています。 また、誤字脱字が皆無になったこともあり、トレーサビリティに関連する時間を30~40%ほど短縮できています。データの検索性が高まったことで、外部認証機関の監査にもスムーズに対応できるようになりました。

見える化・分析機能による具体的な効果についても教えてください。

製造ロスの大幅削減を実現できました。系外排出品(製造ロス)が時間あたり200本ほどあったものが30本になるなど、具体的な改善活動に直結しています。

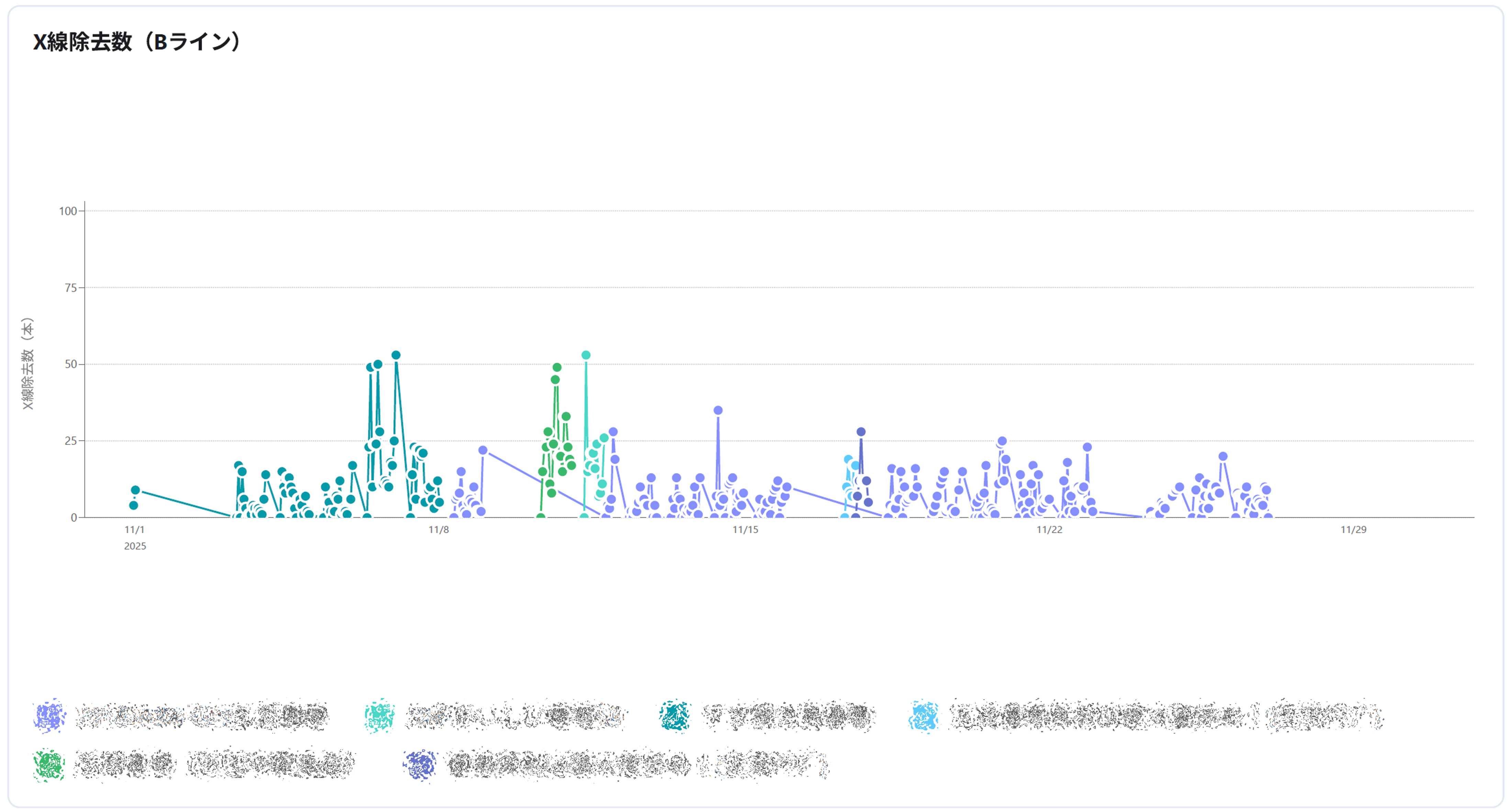

例えば、X線検査装置で異物として検知され除去されていた本数が、多い時で1時間あたり150本あることがデータからわかりました。グラフを見て違和感を覚え、センサーの微調整や設定変更で誤検知を減らす改善活動に取り組んだ結果、1時間あたり2本程度のロスまで抑制でき、99%以上のロス削減を実現できました。

こうした見える化を起点に、現場社員は「改善の取り組みが間違いでなかった」とモチベーションにつながり、さらなる改善のための現場内でのコミュニケーションが増加しています。また、別拠点の数値ダッシュボードも見れるようにしたことで、「このくらいまで改善できるんだ」という明確な目標がわかりやすくなったのも大きな効果です。

導入後の現場の方の反応はいかがでしたか?

現場の方からは、「仕事が終わってから書類をチェックしなくてよくなった」ことに対して、ポジティブな声が上がっています。疲弊している中で記録チェックをすると抜け漏れが多く出ていたため、それがなくなったことによる負担軽減は非常に大きいですね。

タブレット操作に関しては直感的な方法だったので、慣れるのに時間はかかりませんでした。トライアルで試せたのも有り、抵抗感は少なかったです。

動画との併用でさらなる改善を

今後の展望を教えてください

現在、本社工場・埼玉工場のほぼ全ての帳票のデジタル化によって、確かな効果が見えてきています。今後は、M&Aでグループになった事業所へも水平展開していき、「どこの事業所にいても各事業所の進捗がわかる」ということを実現したいと考えています。また、tebikiの動画マニュアルも活用し、従業員の教育ツールや手順書、マニュアルのデジタル化にも取り組み、現場改善のスピードをより一層上げていきたいと思っています。