異常対応時間が9割削減。

紙では見えなかった傾向の見える化で品質安定へ

東洋紡株式会社

- 業種 : 素材・生活用品

- 従業員数 : 3,001-5,000名

お話を伺った方:

伊藤様:機能繊維事業総括部 機能繊維技術開発部 兼 機能繊維生産事業部

村上様:機能繊維事業総括部 機能繊維技術開発部 兼 機能繊維生産事業部

安藤様:庄川工場 紡織製造・開発部 紡績製造・開発課 調査係

村藤様:庄川工場 紡織製造・開発部 紡績製造・開発課 前紡操業係

-

課題

- 広い工場で帳票を集めるのに時間がかかり、トラブル対応や生産調整が遅れていた。

- 品質基準の絶対値がなく製品の品質の良し悪しを客観的に判断できなかった。

- 情報が担当者ごとに閉じており、全体の状況把握や継続的な改善が進まなかった。

-

効果

- ウェブ上で状況確認と指示出しができ、異常発生時の対応時間が9割削減された。

- 過去データとの比較が可能になり、品質の傾向を誰もがリアルタイムで管理できるようになった

- 情報を通したコミュニケーション環境が整ったため、現場から自発的に改善提案が出るようになった

紡績から担うテキスタイルの一貫工場

貴社の事業内容を教えてください

伊藤様:東洋紡株式会社は多岐にわたる高機能素材や製品を開発・製造・販売しています。

ここ庄川工場はテキスタイルの一貫工場で、紡績・織布・加工の3つの製造部門で製品を製造しています。特に紡績工程は、天然繊維である綿を7つの工程を経て針金のような細い糸に作り上げる工程です。

庄川工場全体の帳票の状況と、デジタル化した帳票について教えて下さい。

伊藤様:紡績・織布・加工の全工程の帳票を集めると、約200種類くらいの帳票があります。生産量を把握するための出来高記録や、不良率/品質データを記録する帳票を中心にデジタル化を進めました。

「現状否定」から始まったデジタル化への取り組み

紙帳票の課題と、課題に関する具体的なエピソードを教えてください。

伊藤様:紙帳票では現場の状況を把握するために、工場を駆け回りデータを集計する時間がかかっていました。これにより品質管理基準を逸脱した製品を製造し続けるというトラブルの発生に気付くのが遅れ、過剰・不足といった生産量のブレが大きくなるという問題が発生していました。

また現場ごとに帳票が増え、担当者によって記録方法が違うことも課題でした。担当者のチェックが漏れると、全体工程に影響が出てしまうこともありました。

よく考えると、製造状況を把握すべきデータがさまざまな形式で点在していることが問題だと気づきました。現場でのトラブルが解決しても、管理職がその影響を把握できないことがあります。情報が分断されていて、コミュニケーションが正常ではない状態です。

新入社員の方に「庄川工場はデジタル化が進んでいないですね」と言われたこともありました。このままではいけない、「現状を否定しなければ」という強い思いがデジタル化への取り組みのきっかけになりました。

使い勝手が良い上に、サポートが手厚いのがありがたい

デジタル化ツールの導入はどういった観点で比較・検討されていましたか?

伊藤様:もちろん最も重視したのは「課題を解決できるか」です。紙帳票で感じていた課題が、デジタル化によってどれだけ改善されるかが一番の検討事項でした。初期費用を含めたコストや現場で使ってもらえるかという使いやすさもありました。

せっかく導入しても使いこなせなければ意味がありません。そのため、現場でスムーズに運用できるかどうかを特に気にしました。

比較した結果、tebiki現場分析の導入を決めたポイントがあれば教えて下さい

伊藤様:他社製品は機能が多くて設定や運用が難しく、リソースが足りないと感じました。その点、Tebikiは動画マニュアル同様に操作がかんたんで「使い勝手の良さ」を十分に感じられました。

充実したサポート体制も大きな決め手でした。運用上の疑問点も気軽に相談できますし、活用に向けた定例会も定期的に開催してもらえます。機能が不足していてもこちらの意見を反映して開発してくれるため、やりたかったことが次々と実現できるようになりました。 このサポート面を含めたコスト優位性も判断し、Tebikiの導入を決めました。

異常発生の対応時間は9割減。品質の傾向管理への活用も

tebiki導入時の切り替えはスムーズでしたか?

村上様:Wi-Fi環境やタブレットの準備など、どちらかというと社内調整の進め方に苦労しました。これまでのやり方を変えるには、社員に「このシステムがなぜ必要なのか」を理解してもらう必要があるためです。そこでTebikiさんと連携し、管理職の方々を巻き込みながら導入の効果やメリットを丁寧に説明していきました。本格的な運用が始まってからも現場の方への操作説明には苦労すると思っていましたが、手厚いサポートと説明会のおかげでスムーズに進めることができ、本当にありがたかったです。

tebiki現場分析導入後の具体的な変化を教えてください

伊藤様:今回の導入効果は、大きく分けて「トラブル時の即時対応」と「傾向管理」という2つの効果がありました。

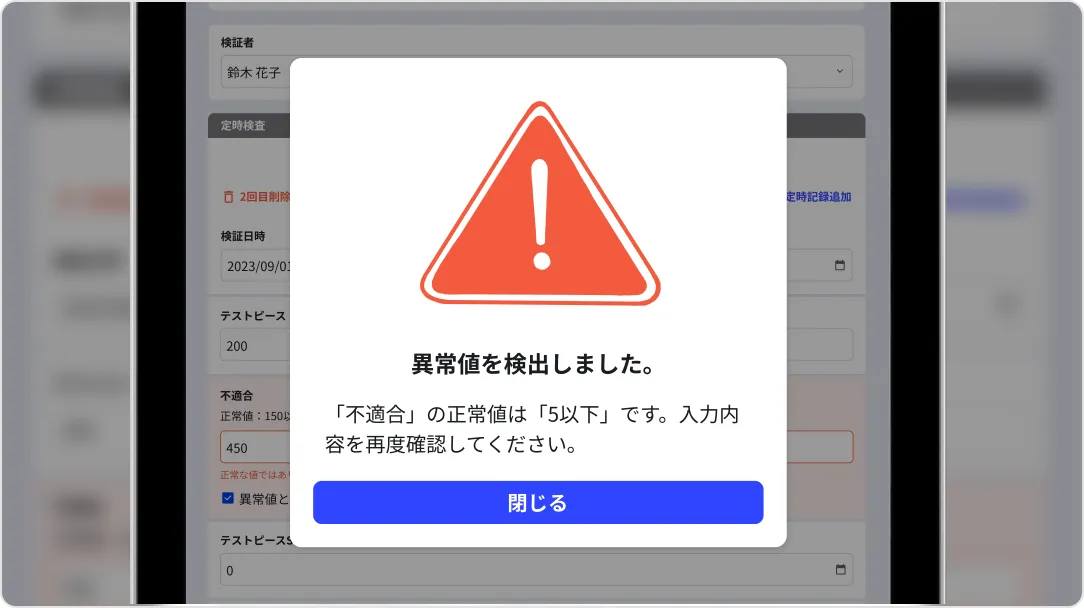

トラブル時の即時対応の面では、週に2〜3回発生していた「太さムラが基準を超える」という異常への対応時間を3時間から15分へと9割削減することに成功しました。従来は測定者が異常を発見してから責任者を広い工場内で探し出し、現場を直接確認してもらうまでに大きな時間を要していました。tebiki現場分析を導入したことで、測定データから異常値を自動で検知し即時にアラートが出る仕組みが整い、管理者はWeb上で「どこで・なぜ」異常が起きたのかを遠隔からリアルタイムに確認可能となりました。

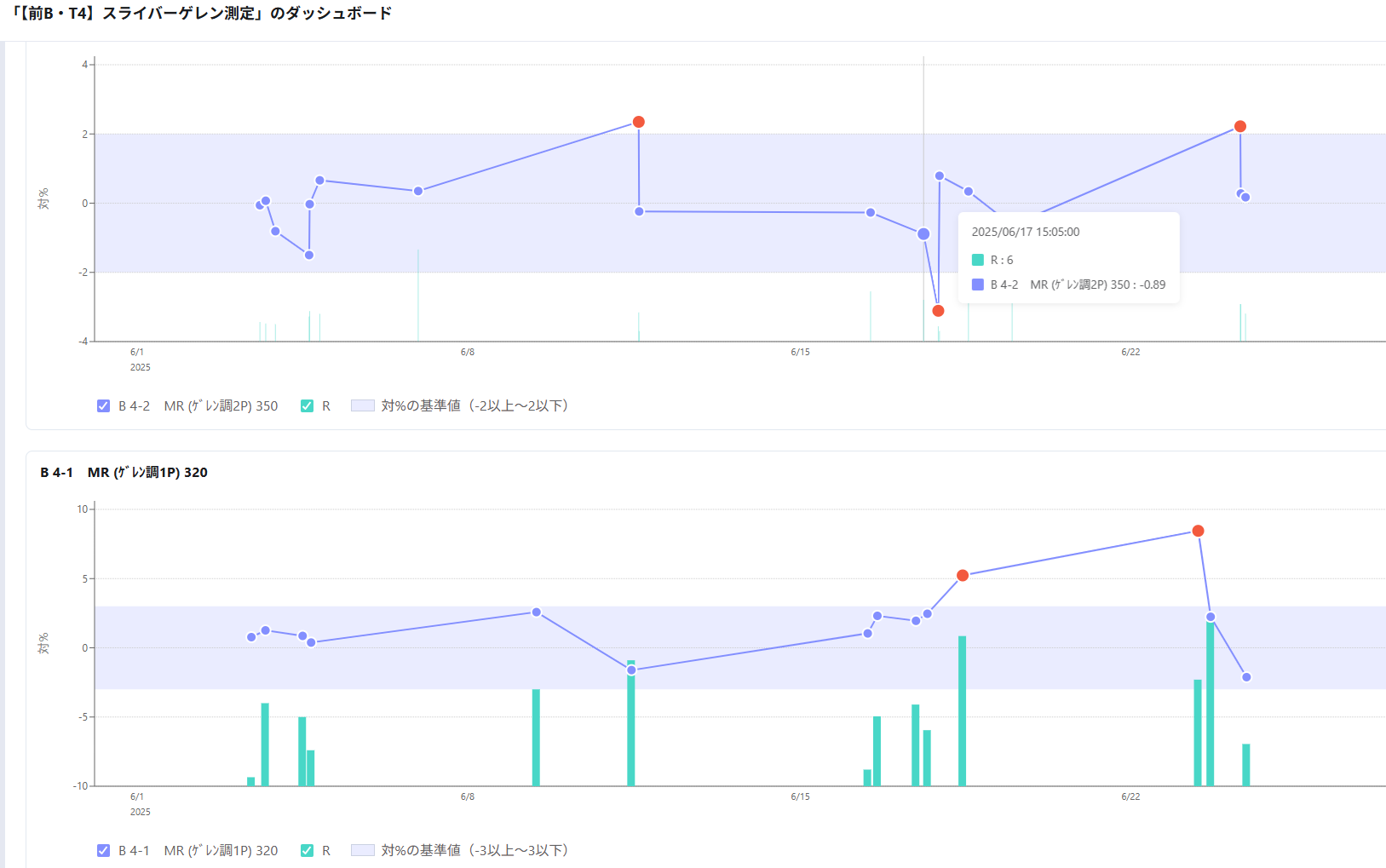

次に傾向管理の面でも成果が出ています。短繊維紡績における「糸ムラ」は原料や環境の影響を受けやすく、絶対基準が設けづらいため長らく「あって当たり前」とされてきました。相対評価で実績を確認するため、過去のデータの確認や分析に時間がかかっていました。

tebiki現場分析を活用することで、測定データをリアルタイムにグラフ化し、過去のデータとの比較が容易になりました。これにより、品質の傾向分析を客観的に把握することができ、変化の兆候を先読みしてトラブルを未然に抑える取り組みへとつなげられています。

このようにトラブル時の即時対応と中長期的な傾向管理による品質安定化の両輪で成果を挙げられたことは、単なるデジタル化にとどまらず、現場における品質管理のあり方そのものを変革することができました。

導入後の現場の方の反応はいかがでしたか?

村上様:操作がかんたんなこともあり「思ったより簡単にできた」という反応が多かったです。導入が進むにつれ、現場から「あれもやりたい」「これもやりたい」という声が上がるようになりました。これまでは限られた環境の中で工夫して改善することが多かったです。tebiki現場分析の導入という新しい概念によって、現場が自ら改善を考え動き出してくれていることを嬉しく思っています。

みんなが調和しながら生産活動を進められる世界をtebikiで作りたい

今後の展望を教えてください

村上様:今は紡績工程での活用が中心ですが、今後は織布・染色加工にも活用を広げていきたいです。将来的には、システムやIoTとの連携機能も開発を予定しているとのことで、より高度な機能開発をどんどんしてもらって庄川工場全体の効率化とデータ活用を進めていきたいです。

伊藤様:最終的には「予定調和の世界」を作りたいと思っています。従業員が日々の業務の中でtebikiを確認し、現場で何が起きているか把握し合う。トラブルが発生しても、何が原因か一目で分かり次の行動がスムーズに決まるような状態が理想です。みんなが調和しながら生産活動を進められる世界を、tebikiでできれば一番の理想ですね。