FMEAという言葉は聞いたことがあるのだけど、具体的に何に使うのだろう。どうやって作るのだろう。そういった声が製造現場でよく聞かれます。

そこで本記事では、FMEAの概要や取り組む目的、進め方などを解説していきますので、ぜひ最後までご覧いただき品質トラブルの未然防止にお役立てください。

設備の故障を防ぐためには設備保全が重要です。しかし設備保全には、スキルを有する従業員が属人化しやすいという課題もあります。現場改善ラボでは、設備保全の属人化をどのように解消すればよいのか?専門家が解説する動画を公開していますのでご覧ください。

目次

FMEA(故障モード影響解析)とは?

FMEAの概要

FMEA (Failure Mode and Effects Analysis)は、量産中に発生しうる製品、または工程の故障モードを設計段階で予測して、事前に対策を考えるために使う品質管理手法です。車載製品を扱う製造現場では、コアツールの一つとして必ず活用が求められます。

故障による影響の大きさ、発生頻度、検出のしやすさの3つの観点で点数付けすることで、リスクの高い故障モードを抽出できます。問題の大きさを数値化することで、対策を打つ優先順位を決められます。また、過去に起きた不具合を載せておき、再発防止のため設備保全することもFMEAを作る目的の一つです。

関連記事:設備保全とは?種類と考え方、取り組む重要性や事例を解説!

そもそも故障モードとは?

故障モードとは、望ましくない状態のことです。たとえば、断線、欠損、摩耗、剥がれなど、部品や製品があるべき姿になっていない状態のことです。

故障モードを列挙するときには、不具合を生んでいる根本原因がなにかを考える必要があります。たとえば、「車が動かない」という状況ではなく、「ケーブルの断線」や「部品の折れ」といった具体的な原因を故障モードとします。

FMEAに取り組む目的/メリット

FMEAの目的

工程管理や品質管理は、その手順や製造現場に何も問題がなく稼働していることが前提になっています。しかし、そこで故障など何らかの問題が発生した際には、量産している製品の品質管理が困難になります。FMEAでは、そういった予期せぬ事態を見越したうえで予防することが目的です。

設計段階で故障モードを予見し、発生対策をしたり、検出力を高めて、不具合品が市場に流出することを未然防止するのです。

関連記事:品質管理の基本を解説!目的や品質保証との違い、主な手法は?

FMEAによる4つのメリット

FMEAに取り組むことで、以下のようなメリットがあります。

1.顧客満足度の維持~向上

不良品の市場流出を防ぐことで、消費者に不満や不安を抱かせず、豊かで便利な生活を提供できる。

2.従業員満足度、やりがいの向上

設計段階で不具合を予見し、対策を考案することで技術力や思考力を鍛え、よい製品を生み出す達成感、やりがいを感じることができる。

3.仕事や製品の質向上

量産が始まる前に故障につながる不具合や工程不良を抑える対策を検討できるため、ロスのない安定したものづくりができる製品設計や工程設計ができ、利益率の高い商品開発ができる。

4.未然防止の徹底

故障モードがシステムや市場に与える影響を数値化することで、取り組むべき故障モードの優先順位付けができ、限られたリソースを有効かつ効率的に使うことができる。

FTA(故障の木分析)との違い

FTAとFMEAはどちらも未然防止のための品質管理手法ですが、使う目的や方法が異なります。

FTA(Fault Tree Analysis)は、故障要因を深堀して発生メカニズムを究明し、不具合の発生を防止する品質管理手法です。実際に起きた、あるいは想定される不具合に対して、なぜなぜ分析で「なぜ」を繰り返して一次要因、二次要因を上げていき、不具合の原因となりうる故障モードをできるだけ多く挙げます。

たとえば、車が動かない、という不具合は、エンジンが回らない、タイヤがパンクしている、ブレーキが解除できないなどの一次要因が考えられます。さらに、エンジンが回らないのは配線が断線している、ピストンが折れている、燃料噴射が詰まっているなど、さらに深い要因があります。

このように、トップダウンで原因を深堀し、そのようなことがなぜ起きるのかメカニズムを究明して、その発生を未然防止するのがFTAの目的です。

一方のFMEAは、故障モードが発生したらシステムや市場にどのような影響(effects)を与えるかを検証します。つまり、具体的な故障モードから上位システムでの不具合状況を推測して、影響度の大きい故障モードを抽出します。

FTAがトップダウンでの未然防止に対して、FMEAはボトムアップの未然防止と言えます。

FMEAの種類

FMEAには設計FMEA(D-FMEA)とプロセスFMEA(P-FMEA)の2種類があります。それぞれ使用する場面が異なりますので、以下で解説します。

DーFMEA(設計故障モード影響解析)

設計FMEAとは、部品の故障モードを列挙して、それぞれの部品に不具合が生じたらプロセスやシステム、市場にどのような影響を与えるかを推測する手法です。デザインFMEAとも呼ばれます。

たとえば懐中電灯を想像してください。ケース(筐体)、電池、スイッチ、配線と電球で構成されていたとします。もし電池の充電が減っていたら、上位システムとしての懐中電灯は明るさが暗くなります。致命不良ではありませんが、期待した機能が発揮できていない状況になります。

あるいは、完全に放電すると電気がつきません。懐中電灯としての機能を果たさないので致命的です。

電池という部品に対して、軽微な不具合と致命的な不具合が発生しうることが想像できました。他の部品についても、ケースが割れていたらとか、スイッチが接点摩耗した、配線が切れたらなど、個々の部品の故障モードを列挙します。そして、それぞれの故障モードがどれほどの影響を与えるかを推定していくのです。

このように、ひとつひとつの部品に故障モードを想定し、それがシステムや市場での不具合にどれほどの影響を与えるかを推測します。そして、そのような状況が生まれにくいように、あるいは検出しやすいように部品設計やプロセス設計をします。

P-FMEA(プロセス故障モード影響解析)

プロセスFMEAとは、製造工程で起こりうる故障モードを列挙して、その不具合が生じたらシステムや市場にどのような影響を与えるかを推測する手法です。工程FMEAとも呼ばれます。

先ほどと同様に懐中電灯を想像してください。もし、組み立て中に電線を無理に引っ張ってしまい、切れてしまったとします。上位システムとしての懐中電灯はつきません。これは致命的な不良になります。

あるいは、切れなかったけど、切れかかった状態で工程検査をパスしてしまい、市場に出荷してから切れてしまうという不具合も想像できます。お客様からすぐに壊れたというクレームを受けてしまうので、このような不具合モードが起きないように作業設計を十分に検討する必要があります。

製品を組み立てる工程は、部品の受け入れ検査、倉庫からの取り出し、組み立て、検査、梱包、出荷まで、いくつかのプロセスがあります。これらひとつひとつのプロセス作業をよく考え、起こりうる作業ミスや、計測エラーを推測して、後工程への影響や、市場に出荷されてからの不具合と影響度を推定していく工程管理が必要です。

そして、そのような状況が生まれにくいように、工程の作業設計、設備設計を進めるようにします。

FMEAの進め方

それでは、実際にFMEAを作成する手順を説明しましょう。ここでは例として、工程FMEAを作成する手順を解説します。

実行チームを設定

まず初めに、FMEAを作成するメンバーを集めます。設計者だけでは気づけないような製造現場、あるいは過去に市場で起きた故障モードも挙げるため、技術、設備メンテナンス、品質管理など、色々な担当者を招集します。

これを多機能チーム(クロスファンクションチーム、またはCFT)と呼び、FMEAを作成するときには必ず集めなければなりません。

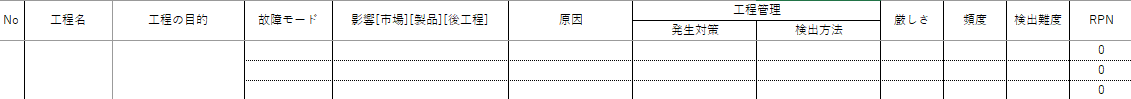

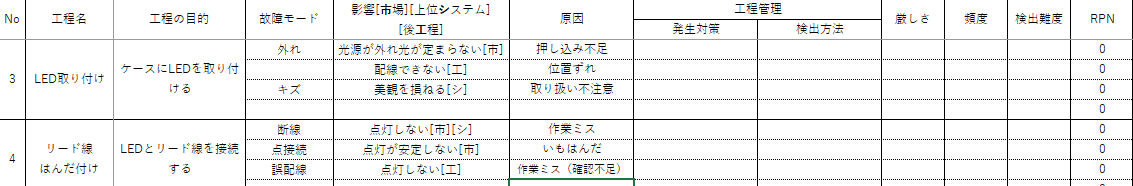

評価フォーマットを決定

次に、故障モードや影響度をまとめるためのフォーマットを用意します。P-FMEAの場合、工程フローの順にプロセス名を縦に並べます。

横に並べるのは、その工程の名前、目的、想定される故障モード、後工程、上位システム、市場にどのような影響を与えるかを言葉で記述する欄を作ります。

そして、不具合モードが影響する度合い(厳しさ)、発生する頻度、検出の難易度という3つの観点で10段階評価できるように点数欄を設けます。

このようなフォーマットは、要件を満たしていれば各社で独自に作ることできます。もし、自動車向けの製品を製造している場合は、AIAG(Automotive Industry Action Group)が発行するFMEAマニュアルに準拠したフォーマットを使用することを推奨します。

フォーマット例

想定されるリスクの検討

フォーマットが準備できたら、一つ一つの工程について起こりうる作業ミスや、気づかずに作ってしまう欠点、例えば引っかき傷や欠けなどの故障モードを挙げ、原因を記入します。過去に発生したクレーム、トラブルの原因も入れるようにしましょう。

次に、挙げた故障モードが、市場、上位システム、後工程にどのような影響を与えるかを検討します。先ほど例に上げた懐中電灯であれば、例えば断線という故障モードであれば「点灯しない」、キズであれば「美観を損ねる」などです。FMEA作成に参加していない人でも、後で読んでどんな問題になるか、リスクが想像できるような表現を心がけましょう。

(例)故障モードと影響

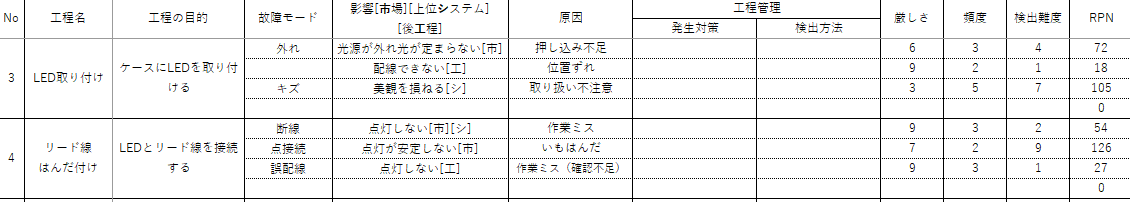

リスクの影響度をスコアで可視化する

すべての工程で故障モードとどんな影響があるかを列挙できたら、以下の3つの観点で点数付けします。

- 影響の大きさ、厳しさ

- 発生頻度

- 検出のしやすさ

影響の大きさ

不具合によって機能が完全に失われ、人命に危険が及んだり、爆発、発火のような非常に危険な状況が発生する場合を9~10点、影響が大きい場合を7~8点、影響はあるが一部の機能が劣化する場合を4~6点、影響が小さい場合を2~3点、ほとんど影響がなく問題にならない場合を1点などとして、点数付けします。

発生頻度

工程で毎ロット発生する場合を10点、毎日発生する場合を9点、週1~2回なら7~8点、月1回~2回なら5~6点、3ヵ月から半年に1回なら3~4点、年1回なら2点、起きたことがない場合は1点などとして、どれくらいの頻度で起きる作業ミスや不良モードなのかを点数付けします。

検出のしやすさ

もし作業ミスや傷などの欠点が発生したときに、どんな方法でも見つけることができず、検出できない場合を10点、人による目視判断など検出力が低い場合を7~9点、後工程で検出できる場合を4~6点、加工工程(自工程)で検出できる場合を2~3点、設備で確実に検出できれば1点などとして点数付けします。

人が一生懸命目で見れば検出できるとしても、人は疲れたり考え事をしていると見逃すリスクが高いため、目視による検出は点数が高め(検出が容易ではない)となります。

これらの点数付は、個人や各部門で独自の判定基準にするとリスクのレベル感がバラバラになって不便なので、会社や向上で共通の基準をも設けて運用しましょう。

RPN(危険優先度指数)を計算する

それぞれの故障モードについて3つのリスクを数値化できたら、これを掛けあわせます。掛け合わされた結果はRPN(Risk Priority Number)と呼ばれ、数字が大きいほど好ましくない状況が生じる可能性が高い事を表しています。各リスクが10段階で数値化しているので、最大で1,000点です。

(例)リスク点数付けとRPN

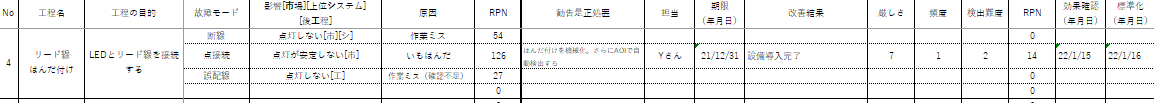

RPNが高いものから優先的に対策する

各工程における故障モードとリスク指数(RPN)を算出後、数字が大きいものほど影響度が大きいので、優先的に対策を講じる必要があります。

対策は様々ですが一番効果的なのは発生させないことです。人が作業ミスを起こしやすいなら設備化を検討したり、ジグ化して作業のばらつきが出ないようにします。

もし発生対策が容易ではない場合は、発生頻度を減らしたり、検査で検出しやすくしてリスクレベルを下げます。これら工程の管理方法をFMEAに記入します。この管理方法は、QC工程図に転記される重要な情報になります。

関連記事:QC工程表(QC工程図)の作り方は?項目例も解説!

RPNが高いものを優先的に取り組み、リスクを下げることができたら、勧告是正措置の欄に導入した対策と、導入後のリスクレベルを記載し、対策の履歴を残します。このような継続的な改善を、RPNが高いものから順に行って、工程全体の不具合発生リスクを下げていくのです。

(例)勧告是正処置

沢山ある解決課題をRPNという数字で並べることで、何から手を付けるべきか、優先順位を明確にして効率的な品質改善を行うことができます。

今回はプロセスFMEAの事例で説明しましたが、設計FMEAでも同様に故障モードと影響を数値化してRPNを求め、リスクを下げるような部品設計に反映させ、品質トラブルの未然防止を図ります。

まとめ

FMEAについて、理解が深まりましたか? ツールは習うより慣れろです。まずはFMEA作成に参加して、作り方の流れを理解しましょう。一度作成すれば、故障モードや影響はスラスラと出てくるようになります。

適切な未然防止策ができるように、FMEAを定期的に見直してRPNを下げ、未然防止に活用してください。

-2.png)