「品質が安定しない」「工程分析をしなければならない」こうした悩みに対し、本記事では「X-R管理図」について、基礎から活用法までわかりやすく解説します。

製造現場の安定を可視化し異常を早期発見できるX-R管理図は、Excelでの作成が可能ですが、運用が煩雑で途中で頓挫してしまう、作成が目的化してデータ活用されてない、となる現場は多いです。

※X-R管理図の作成を半自動化できる「tebiki現場分析」のデモ体験を実施中です。Excelでの集計やグラフ作成の手間から解放され、異常を早期発見できる感覚を今すぐ試してみてください(下の画像またはリンクをクリック)。

>> X-R管理図の自動作成デモを試してみる

※フォーム入力後、その場でデモ画面に切り替わります

目次

X-R管理図とは?まず知っておきたい基礎知識

製造現場では「品質を安定させたい」という悩みがつきものです。また「上司から工程の分析を指示された」という声もよく聞かれます。こうした課題を解決する手段として有効なのが、X-R管理図という品質管理手法です。

X-R管理図とは、製造工程の「安定」を視覚的に把握するための管理図のことです。QC七つ道具の1つとして、多くの製造現場で活用されています。勘や経験に頼ることなく、客観的なデータにもとづいて工程を分析できる点が大きな特徴です。

※「管理図」の理解を深めたい方は、以下の記事もあわせてご覧ください。

関連記事:管理図とは?品質のバラツキを見える化して改善につなげる方法をわかりやすく解説

具体的には、X管理図(エックスバーかんりず)とR管理図(アールかんりず)という2種類のグラフをセットで運用します。X管理図で工程全体のズレ(平均値の変化)を監視し、R管理図で工程内のバラツキの大きさを監視します。

この2つを同時に見ることで、「工程が全体的にズレているのか」「製品ごとのバラツキが大きくなっているのか」を切り分けて分析できるのが最大の特徴です。

さらに詳しく解説するべく、以下の観点で解説を進めます。

- QC七つ道具の一つ「X-R管理図」の役割

- X-R管理図を使う目的とメリット

- 他の管理図との違い(p管理図、np管理図など)

※X-R管理図の作成を半自動化できる「tebiki現場分析」のデモ体験を実施中です。Excelでの集計やグラフ作成の手間から解放される感覚を今すぐ試してみてください。

>> X-R管理図の自動作成デモを試してみる

※フォーム入力後、その場でデモ画面に切り替わります

QC七つ道具の一つ「X-R管理図」の役割

QC7つ道具の1つである「X-R管理図」が適しているのは「計量値」を扱う工程です。長さ・重さ・時間・温度など、連続的な数値データを管理し、工程の異常を早期に発見する役割を持ちます。

例えば、部品の直径や加工時間の変動を管理する場面に有効です。定期的なサンプリングと記録により、工程の変化を捉え、トラブルや不良の発生を未然に防ぐ予防的な管理が可能になります。

不良の根本原因を突き止め、抜本的な再発防止策を打つには「事実(データ)」による不良原因の分析が不可欠ですが、資料「品質問題を見逃さないQC7つ道具の使い方」では、勘や経験に頼らないデータに基づいた品質改善の進め方を具体的な事例や図解を交えながら解説しています。現場改善に直結するQC7つ道具の使い方が知れますので、参考にしてみてください。

X-R管理図を使う目的とメリット

X-R管理図を使う主な目的は、工程内の異常を早期に発見することです。小さな変化にも気づけるため、不良品の発生を未然に防ぐことが可能です。

工程で発生するばらつきは、主に「偶然原因」と「異常原因」の2つがあり、対処法も異なります。

偶然原因であれば管理限界内に収まり、異常原因なら外れ値として表れます。こうした判断を感覚に頼らず、数値をもとに客観的に行えるのが特徴です。経験の浅い担当者でも、一定の基準に沿って判断ができるようになります。

※異常の兆候にすぐ気付けるようになる、データに基づいた現場体制の構築と推進方法の詳細は、資料「異常対策のスピートを上げる製造記録の傾向管理と標準化」を参考にしてみてください。具体的な事例に基づいた、傾向管理の実践的手法を紹介しています。

>>「異常対策のスピートを上げる製造記録の傾向管理と標準化」を見てみる

また、X-R管理図は工程の可視化ツールとしても有効です。数値データをグラフで視覚化することで、状態を一目で把握できます。異常を視覚的に捉えることにより、素早い対応や対策が可能になります。

さらに、X-R管理図を活用すれば品質の安定化にもつながり、製品のばらつきを減らせるでしょう。

定期的に活用すれば、傾向の変化にいち早く気づけます。現場改善や品質管理を進める上で、有効なツールと言えるでしょう。

※X-R管理図が手軽に作成でき、設備や製品の異常が即時発見できる「デジタル現場帳票(tebiki)」の導入が多くの現場で進んでいます。本サービスの導入事例や活用イメージが気になる方はサービス資料もあわせて参考にしてみてください。

他の管理図との違い(p管理図、np管理図など)

X-R管理図は、長さや重量、時間など、連続的なデータの計量値の変動を管理するための図です。

一方、p管理図やnp管理図は「計数値」を扱う管理図です。不良品の個数や発生割合といった、カウントデータが対象となります。

p管理図は、サンプルに対する不良率を記録・評価する図です。製品の良否をカウントし、割合で工程の健全性を測ります。

np管理図は、一定数のサンプルに含まれる不良個数を記録する図です。不良率ではなく、個数ベースでの変動を管理したい場合に向いています。

さらに、c管理図はロット中の欠陥数を把握するために使われます。u管理図は、検査単位ごとの欠陥率をグラフで示す管理図です。

X-R管理図は連続的な数値の変動管理に強く、p管理図、np管理図、c管理図、u管理図などの「計数値管理図」は、数の発生頻度や割合の管理に適しています。目的やデータの特性を理解したうえで、適切な管理図を使い分けましょう。

【5ステップで完成】Excelを使ったX-R管理図の作り方・書き方

X-R管理図はExcelで誰でも作成可能です。ここでは部品の重量データを使い、5つの手順でわかりやすく解説します。

- データの収集と群(ぐん)分け

- 各群の平均値(X̄)と範囲(R)の計算

- 全体の平均値(X̿)と範囲の平均値(R̄)の計算

- 管理限界線(UCL/LCL)の計算

- グラフの作成と管理限界線の記入

※X-R管理図の作成を半自動化できる「tebiki現場分析」のデモ体験を実施中です。Excelでの集計やグラフ作成の手間から解放される感覚を今すぐ試してみてください。

>> X-R管理図の自動作成デモを試してみる

※フォーム入力後、その場でデモ画面に切り替わります

ステップ1:データの収集と群(ぐん)分け

X-R管理図を作る際にまず行うのはデータ収集と群分けです。「群(ぐん)」とは、一定時間内に測定したデータの集まりです。例では「1時間ごとに製品を5個抜き取り、その重量を測定する」方法を取ります。

このときの1グループ5個が1群となり、群サイズはn=5と定義されます。データは工程を代表するよう、偏りなくランダムに取るのが理想です。

今回の例では、10群・各5個、合計50個の重量データを使っています。各群は「G1〜G10」とし、以下のように測定値を記録しました。

| 群 | X1 | X2 | X3 | X4 | X5 |

|---|---|---|---|---|---|

| G1 | 102.3 | 102.1 | 102.2 | 102.4 | 102.0 |

| G2 | 101.9 | 102.0 | 101.8 | 102.2 | 102.3 |

| G3 | 102.5 | 102.4 | 102.6 | 102.3 | 102.2 |

| G4 | 102.1 | 102.3 | 102.2 | 102.5 | 102.0 |

| G5 | 102.0 | 101.9 | 102.1 | 102.2 | 102.0 |

| G6 | 101.8 | 102.1 | 101.9 | 101.7 | 102.0 |

| G7 | 102.2 | 102.5 | 102.3 | 102.4 | 102.1 |

| G8 | 102.4 | 102.2 | 102.3 | 102.1 | 102.0 |

| G9 | 101.7 | 101.8 | 101.6 | 101.9 | 101.7 |

| G10 | 102.3 | 102.0 | 102.1 | 102.2 | 102.4 |

ステップ2:各群の平均値(X̄)と範囲(R)の計算

次に、収集したデータからX̄とRを計算します。

X̄(エックスバー)は、各群の平均値を表します。ExcelのAVERAGE関数を使えば簡単に計算可能です。

例えば「=AVERAGE(B2:F2)」でG1の平均が求められます。すべての行にコピーすれば、10群すべてのX̄が出せます。

R(範囲)は、最大値から最小値を引いた値です。「=MAX(B2:F2)-MIN(B2:F2)」でRが計算できます。

X̄は工程の中心の変化を、Rはばらつきの変動を表します。

| 群 | X1 | X2 | X3 | X4 | X5 | X̄ | R |

|---|---|---|---|---|---|---|---|

| G1 | 102.3 | 102.1 | 102.2 | 102.4 | 102.0 | 102.20 | 0.40 |

| G2 | 101.9 | 102.0 | 101.8 | 102.2 | 102.3 | 102.04 | 0.50 |

| G3 | 102.5 | 102.4 | 102.6 | 102.3 | 102.2 | 102.40 | 0.40 |

| G4 | 102.1 | 102.3 | 102.2 | 102.5 | 102.0 | 102.22 | 0.50 |

| G5 | 102.0 | 101.9 | 102.1 | 102.2 | 102.0 | 102.04 | 0.30 |

| G6 | 101.8 | 102.1 | 101.9 | 101.7 | 102.0 | 101.90 | 0.40 |

| G7 | 102.2 | 102.5 | 102.3 | 102.4 | 102.1 | 102.30 | 0.40 |

| G8 | 102.4 | 102.2 | 102.3 | 102.1 | 102.0 | 102.20 | 0.40 |

| G9 | 101.7 | 101.8 | 101.6 | 101.9 | 101.7 | 101.74 | 0.30 |

| G10 | 102.3 | 102.0 | 102.1 | 102.2 | 102.4 | 102.20 | 0.40 |

※X-R管理図が手軽に作成でき、設備や製品の異常が即時発見できる「デジタル現場帳票(tebiki)」の導入が多くの現場で進んでいます。本サービスの導入事例や活用イメージが気になる方はサービス資料もあわせて参考にしてみてください。

ステップ3:全体の平均値(X̿)と範囲の平均値(R̄)の計算

続いて、X̄とRの全体平均を求めます。X-R管理図における中心線(CL)を設定するためです。

X̿(Xダブルバー)は全体の平均値の平均です。Excelでは「=AVERAGE(列範囲)」で簡単に求まります。今回の例では、X̿=102.12となり、X管理図の中心線になります。

一方、R̄(アールバー)は範囲の平均値の平均で、「=AVERAGE(R列の範囲)」で求められます。R̄=0.40となり、R管理図の中心線になります。

X̿とR̄の2つの中心線が、次のUCL/LCLの基準になります。X̿とR̄を求めることで、工程の全体傾向が見えてきます。ばらつきが安定していれば、工程は統計的に安定といえます。

表を使うとを使うとこのように表せます。

| 群 | X1 | X2 | X3 | X4 | X5 | X̄ | R |

|---|---|---|---|---|---|---|---|

| G1 | 102.3 | 102.1 | 102.2 | 102.4 | 102.0 | 102.20 | 0.40 |

| G2 | 101.9 | 102.0 | 101.8 | 102.2 | 102.3 | 102.04 | 0.50 |

| G3 | 102.5 | 102.4 | 102.6 | 102.3 | 102.2 | 102.40 | 0.40 |

| G4 | 102.1 | 102.3 | 102.2 | 102.5 | 102.0 | 102.22 | 0.50 |

| G5 | 102.0 | 101.9 | 102.1 | 102.2 | 102.0 | 102.04 | 0.30 |

| G6 | 101.8 | 102.1 | 101.9 | 101.7 | 102.0 | 101.90 | 0.40 |

| G7 | 102.2 | 102.5 | 102.3 | 102.4 | 102.1 | 102.30 | 0.40 |

| G8 | 102.4 | 102.2 | 102.3 | 102.1 | 102.0 | 102.20 | 0.40 |

| G9 | 101.7 | 101.8 | 101.6 | 101.9 | 101.7 | 101.74 | 0.30 |

| G10 | 102.3 | 102.0 | 102.1 | 102.2 | 102.4 | 102.20 | 0.40 |

| 平均値 | 102.12 | 0.40 |

ステップ4:管理限界線(UCL/LCL)の計算

X-R管理図では、中心線のほかに上下の管理限界線を引きます。管理限界線は異常値を判断する基準線です。

X管理図では、群ごとの平均値を監視します。ここでは中心線X̄̄と、UCL・LCLを計算します。R管理図では、群内のばらつきを可視化します。ここでも中心線R̄とUCL・LCLを設定します。

管理限界線の計算には統計学上ですでに求められている「管理図用係数」を使用します。群サイズn=5の場合、A2=0.58、D3=0、D4=2.11が「管理図用係数」です。

計算式は以下のとおりです。

X管理図

UCL=X̄̄+A2×R̄=102.12+0.58×0.40=102.35

LCL=X̄̄-A2×R̄=102.12-0.58×0.40=101.89

R管理図

UCL=D4×R̄=2.11×0.40=0.85

LCL=D3×R̄=0×0.40=0.00

このように、上下限を明確に定めることで、

数値が範囲外に出たとき異常を即座に検知できます。

X-R管理図では、データがUCLとLCLの間にあれば安定と判断します。一方、外れた場合は異常原因を疑い、対策が必要です。

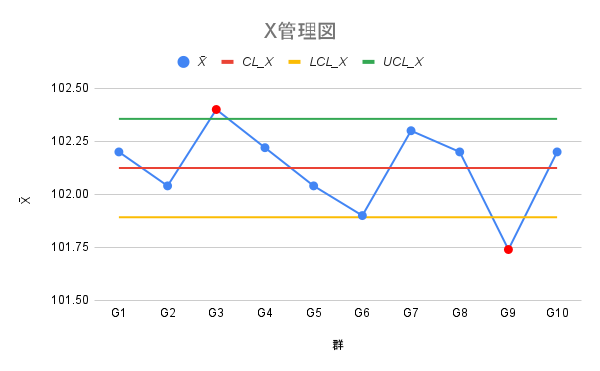

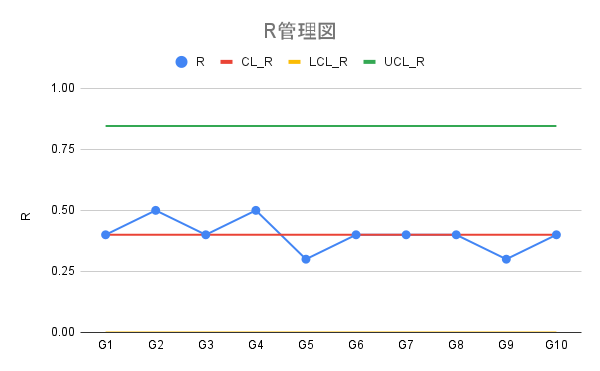

ステップ5:グラフの作成と管理限界線の記入

X-R管理図を実際に作成しましょう。Excelの折れ線グラフ機能を使い、X管理図とR管理図を描画します。

まず、X̄(各群の平均値)の列を選び、挿入タブから折れ線グラフを挿入します。同様に、CL(X̿)、UCL、LCLの列も追加して重ねます。

グラフの系列を右クリックし、「データの選択」から管理限界線を追加します。

以下の図では異常値はG3とG9の赤点で示しました。

次に、R管理図も同様に作成します。Rの列を基準にし、CL(R̄)、UCL、LCLを加えましょう。

CLやUCL、LCLはあらかじめセルに計算しておきます。範囲指定すれば、自動で折れ線グラフに反映されます。

グラフには、X軸に群番号(G1~G10)を設定し、Y軸には測定値を設定しましょう。工程の変化が視覚で捉えられるようにします。異常値がある場合は、UCLやLCLを超えて表示されます。以下の図では異常値はありません。

※X-R管理図が手軽に作成でき、設備や製品の異常が即時発見できる「デジタル現場帳票(tebiki)」の導入が多くの現場で進んでいます。本サービスの導入事例や活用イメージが気になる方はサービス資料もあわせて参考にしてみてください。

Excel運用による弊害:「継続的な運用」の壁とは

ここまでの手順で、Excelを使いX-R管理図を作成し、その仕組みを理解いただけたはずです。この知識は、品質管理の第一歩として非常に重要です。

しかし、本当に価値があるのは、この管理図を「作り続ける」、そして「活用し続ける」ことです。日々のデータ入力、計算式の更新、グラフ範囲の変更…現場での継続的な運用には、こうした手作業が常につきまといます。

そして、この手作業こそが、せっかく作った管理図がいつの間にか更新されなくなり、「形骸化」してしまう最大の原因なのです。改善のためのツールが、いつしか作ること自体が目的になっては意味がありません。

こうした背景があるために、X-R管理図による品質管理がうまくいっている現場は「デジタル現場帳票」を導入しているケースが多いです。デジタル現場帳票のなかでも「tebiki現場分析」は、この「作成・運用の手間」をまるごと半自動化し、誰もが常に最新の状態で工程を監視できる環境を作ります。

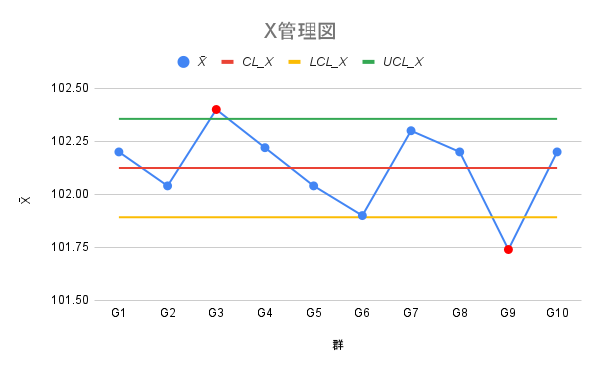

デジタル現場帳票「tebiki現場分析」によるX-R管理図のサンプル

デジタル現場帳票は、現場の状況(数値)をリアルタイムで把握し、異常の早期発見と即時対策を可能にし、盤石な品質・生産基盤を構築します。

>>>X-R管理図の作成・運用が可能なデジタル現場帳票tebiki現場分析のサービス資料を見てみる

X-R管理図の見方と異常判定ルール

作成したX-R管理図を正しく読み解くことで、工程の安定性を把握できます。ここでは具体的に以下の3点を解説します。

- 鉄則は「R管理図」から先に読むこと

- 【重要】工程異常と判断する8つのルール

- 異常のパターンから原因を推測し、改善に繋げる

※X-R管理図の作成を半自動化できる「tebiki現場分析」のデモ体験を実施中です。Excelでの集計やグラフ作成の手間から解放される感覚を今すぐ試してみてください。

>> X-R管理図の自動作成デモを試してみる

※フォーム入力後、その場でデモ画面に切り替わります

鉄則は「R管理図」から先に読むこと

R管理図では、各群のばらつき(範囲)を監視します。ばらつきが安定していないと、X管理図の信頼性が低くなります。

例えば、R管理図で点が管理限界線を超えている場合、その群のデータはばらつきが不安定なため、本来の工程を反映していない可能性があると認識しましょう。そうした状態でX管理図を見ると、誤った判断につながります。工程の平均値が正常に見えても、実は不安定な場合があります。

R管理図で問題がなければ、次にX管理図を読みましょう。X管理図を見ることにより、工程の中心値の変動が正確に評価できます。

製造現場では「Rが安定しなければXを信じない」が鉄則です。品質管理の基本中の基本といえるルールです。

【重要】工程異常と判断する8つのルール

X-R管理図では、点が限界線を超えていなくても異常が出ます。傾向を読み取ることで、工程の変調を早期に察知できます。

以下では、代表的な8つの異常判定ルールを紹介します。

- 点が管理限界線の外側にある

- 点が中心線に対して片側に9点連続で出現する

- 点が6点連続で上昇または下降している

- 点が14点連続で交互に上下している

- 3点中2点が中心線から2σ(シグマ)の領域(Aゾーン)またはその外側にある

- 5点中4点が中心線から1σ(シグマ)の領域(Bゾーン)またはその外側にある

- 15点が中心線の±1σ(シグマ)の領域(Cゾーン)内に連続している

- 8点が中心線の両側に連続しているが、Cゾーン内にはない

点が管理限界線の外側にある(ルール1)

X-R管理図で最も分かりやすい異常がルール1です。点がUCL(上限)またはLCL(下限)を超える状態です。偶然では起こりにくく、異常原因の可能性が高い傾向にあります。すぐに現場を確認し、原因調査と対処が必要になります。先のグラフではG3の点はUCLの上、G9の点はLCLの下にあるため、ルール1に該当します。

点が中心線に対して片側に9点連続で出現する(ルール2)

9点がすべてCLより上側または下側にあると異常と判断し、平均値のズレが継続していることを示しています。設備調整ミスや温度変化、手順変更などが原因のこともあります。工程の変化に心当たりがないか確認してみましょう。

点が6点連続で上昇または下降している(ルール3)

X-R管理図で6点以上が連続して上昇または下降しているとき、徐々に工程が変動していることが疑われます。例としては工具の摩耗や部品の劣化などが挙げられます。放置するとUCL/LCLを超えるリスクが高まります。

点が14点連続で交互に上下している(ルール4)

データが「上下上下」と交互に続く場合も異常です。測定方法や作業手順のゆらぎが影響している可能性があります。意図しない反応が出ていることが多いため注意が必要です。測定の安定性や人為的ミスも確認しましょう。

3点中2点が中心線から2σ(シグマ)の領域(Aゾーン)またはその外側にある(ルール5)

Aゾーンとは±2σ以上±3σ未満の範囲のことを指します。Aゾーンに3点中2点が入ると異常とみなされます。突発的なばらつきや材料の偏りが疑われるパターンです。該当群の詳細を見直して、早期対処が求められます。

5点中4点が中心線から1σ(シグマ)の領域(Bゾーン)またはその外側にある(ルール6)

Bゾーン(±1σ〜±2σ)に5点中4点が入っていると異常です。Bゾーンは工程に明確な傾向が出ていることを示しています。測定器のズレや環境の継続的変化などが要因かもしれません。データの偏り方に注目して対応を考えましょう。

15点が中心線の±1σ(シグマ)の領域(Cゾーン)内に連続している(ルール7)

±1σ以内に15点が連続すると、逆に異常とされます。ばらつきが少なすぎて、データの偏りが疑われるためです。測定条件が固定されすぎているなどの可能性もあります。工程の柔軟性が損なわれていないか確認が必要です。

8点が中心線の両側に連続しているが、Cゾーン内にはない(ルール8)

中心線をまたいで点が交互に出現しつつ、Cゾーン外に位置する場合、ばらつきの大きさが不自然であることを意味します。工程が不安定または過度に変動している恐れがあります。再発防止のために、工程設計そのものを見直すことも有効です。

異常のパターンから原因を推測し、改善に繋げる

X-R管理図で異常が見つかったら、原因究明が最優先です。パターンを分析することで、原因の特定に近づけます。

例えば、限界線を超える場合は、異常原因が疑われます。作業者のミス、機械の誤作動、ロット不良などが典型です。

一方、連続的な上昇や下降は、経時変化による傾向型です。工具の摩耗、設備の経年劣化、温湿度の影響などが挙げられます。

交互に上下する動きやばらつきの過小・過大は、測定方法や管理条件に問題があるケースが多く見られます。

異常の種類を見極めることで、改善策を具体化できます。「なぜ」を深掘りすることで、工程の安定化につながります。

異常の根本原因を突き止め、効果的な再発防止策を立てるには「なぜなぜ分析」が有効です。トヨタ流の実践方法を解説した以下の資料はおすすめですので、ぜひチェックしてみてください。

>>【事例で解説】トヨタ流「なぜなぜ分析」の実践方法とポイント(解説動画あり)を見てみる

X-R管理図の運用でつまずかないために

X-R管理図は工程管理に有効ですが、Excel管理ではつまずきやすい点もあります。ここでは以下の順によくある失敗と、それを解決するデジタル化の方法を紹介します。

- Excel管理でよくある失敗ケースと限界

- 解決策は「現場帳票のデジタル化」

- X-R管理図の作成も運用もかんたんなデジタル現場帳票「tebiki現場分析」

Excel管理でよくある失敗ケースと限界

X-R管理図をExcelで作成・運用するのは手軽に始められる反面、いくつかの落とし穴があります。

まずよくあるのが、データ入力ミスです。計算式の貼り間違いや数値の入力ミスで正しい管理図になりません。特に手動で数式を入れる場面では、注意が必要です。

次に、管理限界線の計算ミスがあります。係数表を手作業で参照していると、誤った係数を使うことがあります。係数の入力間違いがあれば、異常の見逃しにもつながります。

さらに、管理の手間も課題です。毎回データをコピー&ペーストするのは手間がかかり、記録が煩雑になります。担当者が変わると引き継ぎも難しく、属人化が進みます。

運用が煩雑になると、管理図そのものが形骸化する恐れもあるでしょう。せっかくの品質管理ツールが活かせなくなるのは大きな損失です。

このように、ExcelだけでX-R管理図を回すには限界があります。正確性と継続性の両立には工夫が必要です。

解決策は「現場帳票のデジタル化」

X-R管理図の運用課題を解決するには「現場帳票のデジタル化」が有効です。紙やExcelで管理していた記録を、専用システムで一元化する方法です。

デジタル化することで、入力ミスが激減します。選択式の入力や自動演算ができるため、計算ミスを防げます。係数もあらかじめ設定されており、誤用の心配がありません。

また、帳票ごとに管理限界線を自動生成できるのも強みです。新しいデータを入れるだけで、グラフも更新されます。

さらに、現場でタブレットを使って入力すれば、リアルタイムでの可視化が可能です。管理者も遠隔で状況を把握でき、意思決定のスピードが上がります。

日々の業務に組み込むことで、属人化の防止にもつながります。担当者が変わっても、システムが運用ルールを引き継いでくれます。

現場帳票のデジタル化は、精度と継続という観点で上で有効です。手作業管理で苦労している方こそ、一度導入を検討してみると良いでしょう。

より具体的な方法やツール比較を知りたい方は以下のリンクをチェックしてみてください。

関連記事:現場帳票を電子化する方法と主要ツール比較!システムの選び方は?【事例やメリットも解説】

X-R管理図の作成も運用もかんたんなデジタル現場帳票「tebiki現場分析」

現場帳票のデジタル化ツールとしておすすめなのが「tebiki現場分析」です。X-R管理図の作成から運用までを、誰でもかんたんに実現できます。

「tebiki現場分析」では、データの入力と同時に管理図を自動作成。Excelでの複雑な数式やグラフ作成は一切不要です。

さらに、係数もシステムに組み込まれており自動計算。誤った管理限界線で判断してしまうリスクを排除できます。

また、スマホやタブレットで現場から直接記録できるのも魅力です。紙に書き取ってExcelに転記する手間がなくなり、リアルタイムでの記録・分析が可能になります。

管理図には異常傾向を自動検出する機能もあり、ルールに基づくアラート表示も可能です。「管理図は作るだけ」にならず、改善につなげやすくなります。

※X-R管理図の作成を半自動化できる「tebiki現場分析」のデモ体験を実施中です。Excelでの集計やグラフ作成の手間から解放され、異常を早期発見できる感覚を今すぐ試してみてください。

>> X-R管理図の自動作成デモを試してみる

※フォーム入力後、その場でデモ画面に切り替わります

複数の現場のデータも一元管理できるため、製造・品質部門の全体最適化にも役立ちます。「X-R管理図を使いたいが、Excel管理が不安」「記録作業に手間がかかる」と感じている方におすすめです。

「tebiki現場分析」の具体的な機能や導入効果を以下の資料で詳しく解説しています。Excel管理からの脱却を検討している方は、ぜひご覧ください。

>>>かんたんデジタル現場帳票「tebiki現場分析サービス資料」を見てみる

X-R管理図を現場改善に活かそう【まとめ】

X-R管理図は、製造現場における工程の「安定」を可視化し、品質管理の精度を高める有効なツールです。

この記事では、その基本からExcelでの作成手順、異常判定のルール、現場での活用法までを体系的に解説しました。特に「R管理図の読み方」や「8つの異常検知ルール」は、実務でつまずきやすいポイントです。

運用の限界を感じたら、デジタル帳票による効率化も視野に入れると良いでしょう。現場改善に、ぜひお役立てください。