デジタル帳票tebikiを展開する現場改善ラボ編集部です。

HACCPにおける「CCP(重要管理点)」とは消費者の健康を守るために、食品製造の中でとくに厳しくチェックすべきポイントを指します。しかし、「どこをCCPに設定すればいい?」「今のCCPで本当に安全なの?」と不安に感じたことはありませんか?

本記事では、HACCPの「CCP(重要管理点)」の基本概要から設定の仕方、さらに具体例を用いてCCPに設定されやすい工程まで詳しく解説します。

なお、HACCPを正しく実施するには、CCPの設定だけではなく記録も大切です。ただし、紙媒体で記録しようと思うと管理が大変。

そこで近年注目されているのが、デジタル技術を活用した記録です。現場改善ラボでは、HACCPの記録表などの現場帳票をデジタル化する手順を資料でわかりやすく解説しています。以下をクリックして、ぜひご覧ください。

目次

HACCPのCCPとは?OPRPとの違い

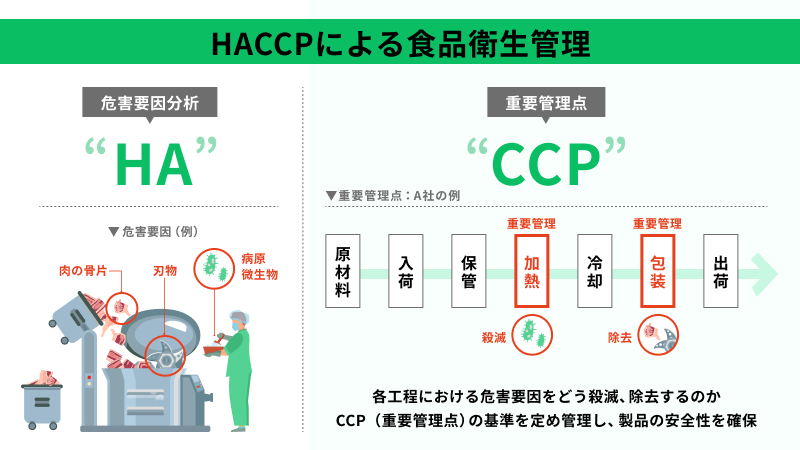

HACCPとは異物混入や食中毒などのリスクを予測し、それを防ぐために継続的に監視・記録する管理手法です。HACCPは、「HA(危害要因分析)」と「CCP(重要管理点)」という2つの取り組みで構成されています。

CCPとは

「HA(危害要因分析)」は、食品製造工程における危害要因(ハザード)を調べ、分析することです。一方、「CCP(重要管理点)」は、「HA(危害要因分析)」の中でもとくに厳しく管理すべき重要なポイントを定めます。温度、時間、速度などの具体的な基準値が必要です。

たとえば、生魚を扱う食品工場では「加熱不足による細菌の生存」がHAとなります。この場合のCCPは「113℃以上で80分以上加熱すること」です。この基準を守ることで、食中毒の原因菌を除去し、製品の安全性を確保できます。

このようにリスクを確実に取り除く方法を決めることから、CCPは「とどめを刺す」点とも呼ばれます。

HACCPについてより詳しく知りたい方は以下の記事もご覧ください。

▼関連記事▼

・HACCP(ハサップ)とは?簡単に解説!義務の内容、衛生管理の取り組み法も紹介

・【HACCP教育】従業員には何を教える?効果的な教育方法も!

OPRPとの違い

「CCP」とセットで出てくる用語として、「OPRP」があるのでついでに確認しておきましょう。

OPRP(Operation Prerequisite Program)は、「PRP(Prerequisite Programs)」に基準を設けて管理することです。

「PRP」とは、「Prerequisite=前提条件」「Programs=プログラム」なので、直訳すると「前提条件プログラム」となります。少しわかりづらいので意訳すると、「食品衛生を守るために必要な、一番基本的な(前提となる)取り組み(プログラム)」と捉えられるでしょう。5S活動などが代表的な例です。

上記の意訳に従うとOPRPは、「食品衛生を守るために必要な、一番基本的な取り組みを、基準を設けて管理すること」となります。

では本題の「CCPとOPRPの違い」ですが、それぞれの目的と基準が設定される場所にあります。

CCPは、食品リスクを確実に除去することが目的であるため、「とどめ」となるような重要な箇所に基準が設定されます。

対してOPRPは「一番基本的な取り組み」であり、あくまでリスクを低減させることが目的なので、CCPほど重要な箇所には基準が設置されません。

| 目的 | 基準 | 基準の設置箇所 | |

|---|---|---|---|

| PRP | リスクの低減 | なし | なし |

| OPRP | リスクの低減 | あり | リスクが発生しえる箇所 |

| CCP | リスクの確実な除去 | あり | 極めて重要な箇所 |

なお、PRPは「前提条件プログラム」以外にも「一般衛生管理プログラム」と呼ばれることもあります。

「加熱工程がないからCCPがない」は間違い

CCPは、ほぼすべての食品の製造工程において必要になります。

中には、「加熱工程のないものにCCPは不要」という意見も見受けられますが、実は正しくありません。本章で詳しく見ていきます。

加熱工程がなくてもCCPは設定できる

まず前提として、CCPは異物混入や食中毒のリスクを防ぐために設けられるものなので、設置する場所が加熱工程である必要はありません。

つまり、加熱工程以外にも、異物混入や食中毒のリスクを防ぐことのできる工程は存在するということです。

加熱工程がない場合、異物混入や食中毒のリスクに「とどめを刺す」ことができる点をCCPに設定します。確実に実施されないと危険な点を管理するのです。

たとえば、カット野菜を扱う工場では、殺菌液で洗浄することでリスクを除去します。この場合のCCPは殺菌液の濃度や洗浄時間です。

このように、加熱工程がなくても異物混入や食中毒のリスクに「とどめを刺す」ために、適切なCCPを設定できます。

CCPを設定しないのであれば、それはHACCPではない

HACCPは「HA(危害要因分析)」と「CCP(重要管理点)」の両方がそろって初めて機能します。つまり、CCPを設定しないのであればHACCPではない、ということです。

CCPを設定しなければ、異物混入や食中毒のリスクを分析するだけで適切に管理できず、食品の安全性は確保できません。

食品の安全を守るためには、HAでリスクを分析し、CCPを設定して徹底的に管理する必要があります。

危害要因分析とCCPの設定方法

それでは、「HA(危害要因分析)」の方法と「CCP(重要管理点)」の設定方法について解説します。大まかな流れは以下の通りです。

- 製造工程図(フローダイアグラム)を作成する

- それぞれの原材料や工程で関連するハザードを列挙する

- 列挙されたハザードが重要かどうかを判定する

- 重要と判定されたハザードの管理手段を明らかにする

- 管理手段が以降の工程にないものをCCPと設定する

STEP.2以降では、弊社が厚生労働省「HACCPモデル例」を参照して作成した、「CCP設定チェックシート」と共に解説しております。テンプレートは以下から無料でダウンロードできるので、必要事項を入力してぜひゲットしてください。

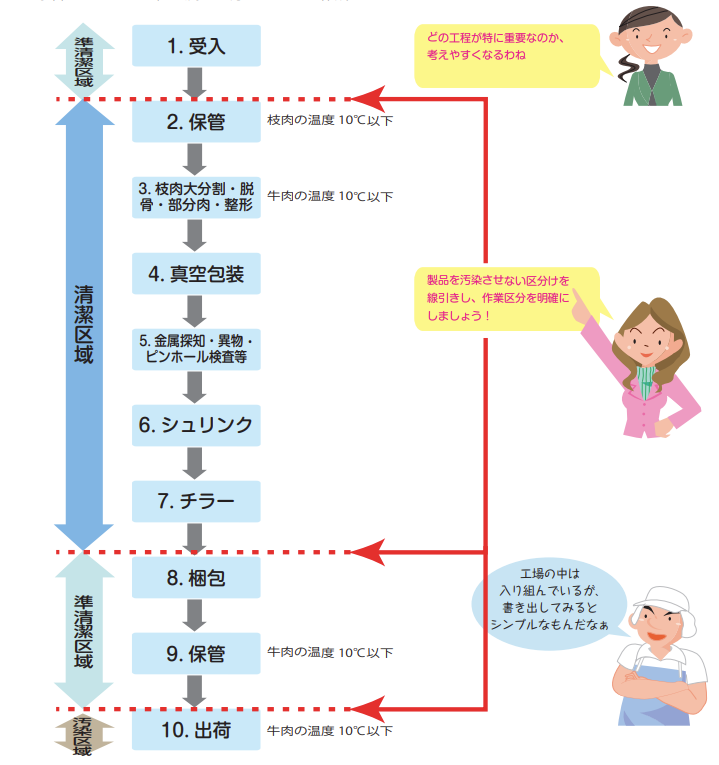

STEP1.製造工程図(フローダイアグラム)を作成する

製造工程図(フローダイアグラム)とは、業務の流れを視覚的に表した図を指します。製造工程図(フローダイアグラム)作成は、異物混入や食中毒のリスクを特定するための事前準備に重要です。

〈食肉処理工場における製造工程図の記載例〉

製造工程図(フローダイアグラム)の作成方法は以下の記事で詳しく解説していますので、ぜひご覧ください。

関連記事:【テンプレあり】フローダイアグラムとは?意味や作成方法も

STEP2.それぞれの原材料や工程で関連するハザードを列挙する

このステップは、HACCPの「HA(危害要因分析)」にあたる部分です。各原材料や製造工程で発生するハザード(異物混入や食中毒のリスクのこと)を洗い出します。これにより適切なCCPを設定するための基盤が整います。

たとえば、食肉処理工場ではサルモネラ菌や大腸菌などの微生物リスクが考えられるでしょう。一方、調味料や添加物では、アレルゲンの混入や保存料の過剰使用がハザードとなります。

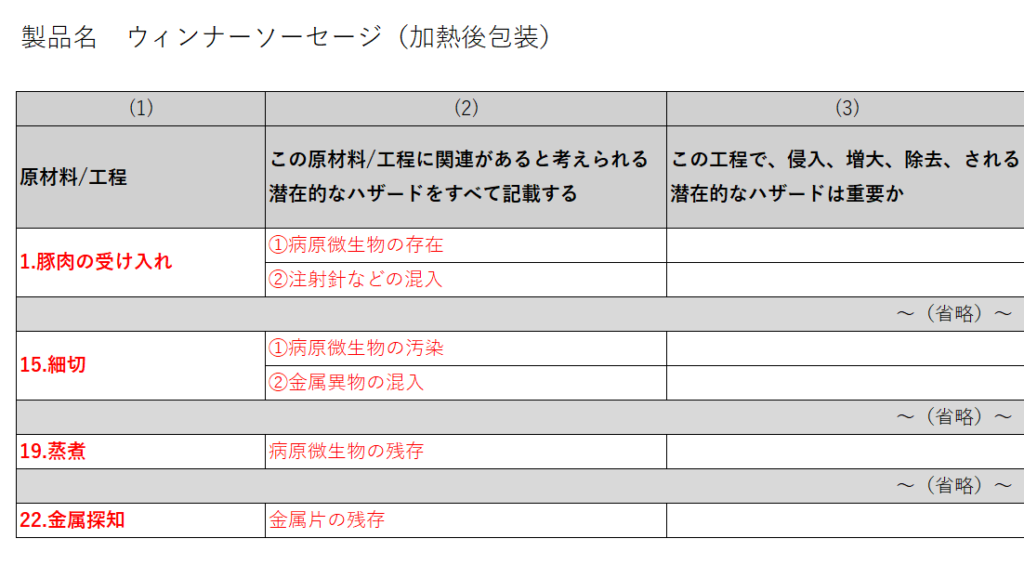

以下の表では、ウインナーソーセージの製造工程を例にしています。

〈ウインナーソーセージの製造工程におけるCCP設定 作成例〉

参照元:厚生労働省「HACCPモデル例」

STEP3.列挙されたハザードが重要かどうかを判定する

このステップでは、リストアップされたハザードが本当に重要かどうかを判定します。食品安全に大きな影響を与えるハザードを特定することで、適切な管理手段が自ずと決まるでしょう。

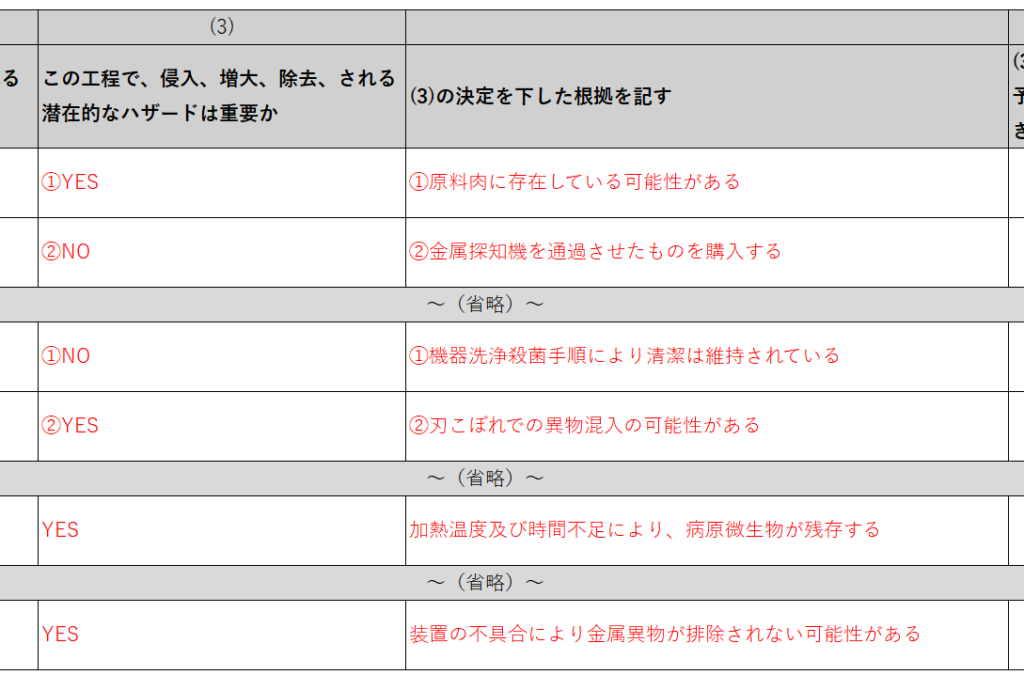

〈ウインナーソーセージの製造工程におけるCCP設定 作成例〉

参照元:厚生労働省「HACCPモデル例」

重要かどうかを判定する時は、以下の点に注目します。

- 以後の工程では除去できない

- 一般衛生管理やOPRPでは対応できない

- ハザード発生の可能性が高い

一般衛生管理については、以下の記事で内容をおさらいできます。

関連記事:一般衛生管理とは?PRPやHACCPとの違いも解説

STEP4.重要と判定されたハザードの管理手段を明らかにする

重要と判定されたハザードが明確になったら、その管理手段を定めます。管理手段には次の方法があります。

- 物理的方法:異物混入防止のフィルター設置や異物検知装置の導入など

- 化学的方法:製造ラインの清掃や切り替え時のアレルゲン混入防止策など

- 生物的方法:加熱、冷却、殺菌や従業員の手洗い、原材料受け入れ時の品質チェックなど

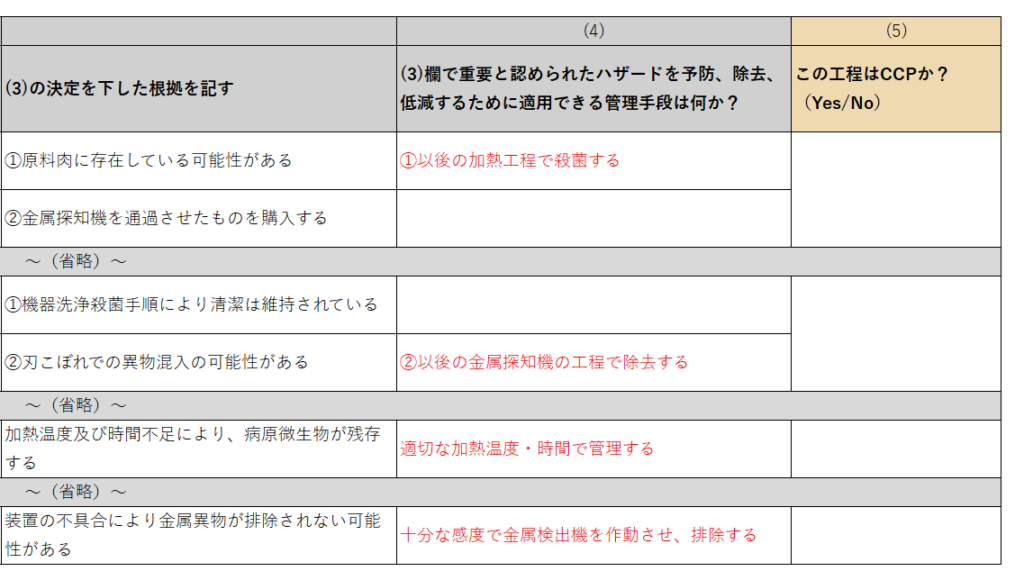

〈ウインナーソーセージの製造工程におけるCCP設定 作成例〉

参照元:厚生労働省「HACCPモデル例」

上記の作成例では、「”以後の”加熱工程で殺菌する」のように、「いつ」行うのかも記載していますが、こうすることで次のSTEP5を円滑に進めることができます。

STEP5.管理手段が以降の工程にないものをCCPと設定する

以降の工程でハザードを除去できない場合、そのポイントをCCPとして設定します。

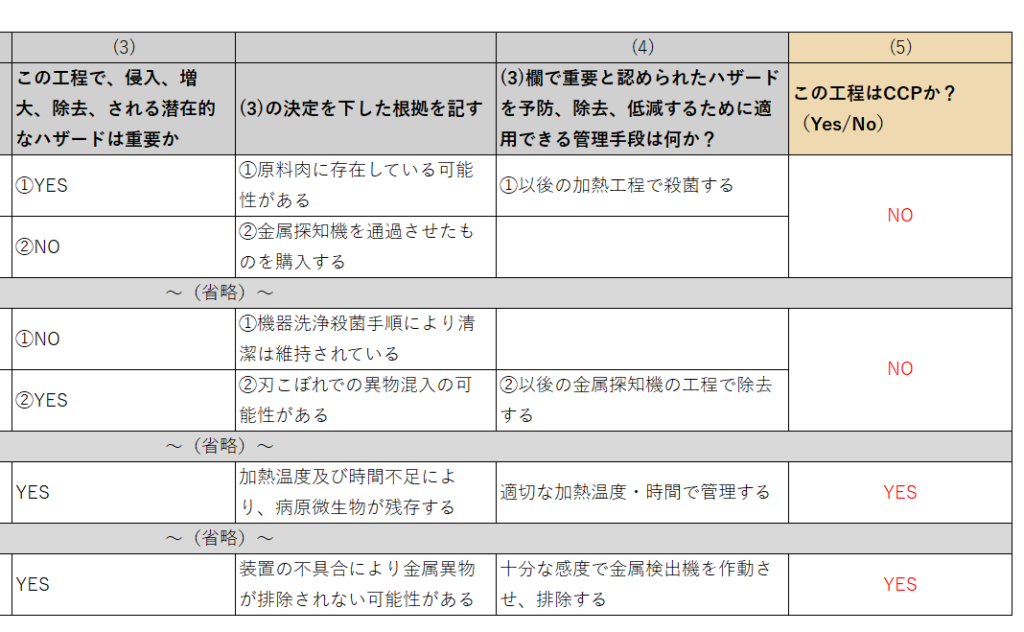

〈ウインナーソーセージの製造工程におけるCCP設定 作成例〉

参照元:厚生労働省「HACCPモデル例」

作成例では、19.蒸煮 と22.金属探知 がCCPに該当します。

設定したCCPには、具体的なチェック基準(温度、時間、速度など)を設けましょう。たとえば、19.蒸煮 に基準値を設定するなら、病原微生物を残存させないために「蒸煮庫の温度を90℃以上にし、20分以上加熱する」などになります。

HACCPを効果的に進めるためのチェックシートの作成方法やポイントについては、以下の記事で詳しく解説していますので、ぜひご覧ください。

関連記事:【HACCP】チェックシートの効果的な運用とは?進め方のコツや役立つツールを解説!

具体例:CCPに設定されることが多いのはどの工程?

実際の製造工程における以下の代表的なCCPの例をご紹介します。

- 加熱

- 冷却

- 金属探知機

それぞれの工程が食品安全にどのように関係しているのか見ていきましょう。

加熱

加熱は病原微生物を効果的に除去できるため、CCPとして頻繁に設定される工程です。加熱の工程が設定される品目には以下のようなものがあります。

- 食肉製品

- 水産加工品

- レトルトパウチ食品

- 乳製品

- ドレッシング

- 焼き菓子

- 冷凍うどん、めん類 など

冷却

冷却は、加熱とセットで頻繁に設定されるCCPです。

加熱後に冷却する際、温度や時間が適切に管理されないと、病原微生物が急激に増殖する危険性があります。ただし、食肉や魚などの食材は、病原微生物が発生・増殖しやすいため、冷却工程においてとくに注意が必要です。

金属探知機

金属探知機は、異物混入を防ぐ最終関門として設定されることが多いCCPです。

よくあるミスの1つに「金属探知機がテストピースに正しく反応するかを、○時間ごとに確認する」という管理基準のみ設定しているケースがあります。この基準では、金属探知機の動作にのみ焦点を当てており、製品に混入している金属については考慮されていません。

つまり、金属探知機が不具合を起こしている状態で通過してしまった製品は、見過ごされているのです。

よって、正しい管理基準は「正常に機能する金属探知機から製品が通過すること」になります。

この基準ならば、製品とテストピースの両方が考慮されているため、HACCPプラン作成時に「金属探知機のメンテナンスや修理」に加え、「通過しなかった製品の処理方法」も改善措置として設定することができます。

具体的な改善措置としては、「金属探知機の不具合が発覚した際に、前回の動作確認以降で金属探知機を通過した全ての製品を再検査する」などが考えられます。

CCPを設定して終わりじゃない、記録や検証までがHACCP

HACCPはプランを立てるだけでなく、記録の徹底も必要です。しかし、作業を中断して記録を行うことが従業員の負担になり、誤記入や記入漏れ、計測ミスなどの問題が発生しがち。さらには、大量の記録を管理・保存する手間やコストも課題です。

そこで、記録の効率化を図るための方法を2つご紹介します。

HACCPの記録の文書例や効率的な記録方法について解説した記事もございますので、よければ以下もお読みください。

関連記事:【テンプレあり】HACCPで必要な「記録」の取り方は?保管期間も解説

IoTを活用する

IoTとは、モノがインターネットに接続されて通信を行うことを指します。IoTを活用することで、人為的なミスや記録モレを防ぐことができます。また、データがクラウドに保存されるため、リアルタイムでどこからでも情報にアクセスすることが可能です。

具体的な活用シーンとしては、たとえば「温度管理」です。

冷蔵庫や冷凍庫にIoTセンサーを取り付けることで、庫内の温度を24時間管理・記録し、異常な値が検知されたときはすぐにアラートが発信されます。

IoTについてさらに詳しく知りたい方は、以下の記事をご覧ください。

関連記事:IoT をわかりやすく解説!普及した背景や今後の動向も交えて解説!

紙ではなく電子で記録する

電子記録に切り替えることで、誤記入や記入モレを防ぎ、大量の紙の記録にかかる保管スペース、印刷費用、ファイリングコストなどを削減できます。また、過去のデータをさかのぼって検証する作業もスムーズに行えます。

製造業におけるペーパーレス化の重要性や正しい進め方については、以下の無料セミナーで詳しく説明しています。専門家の視点からわかりやすく解説されているので、ご興味のある方はぜひご覧ください。

HACCPの記録はデジタル帳票tebikiで「かんたん」に

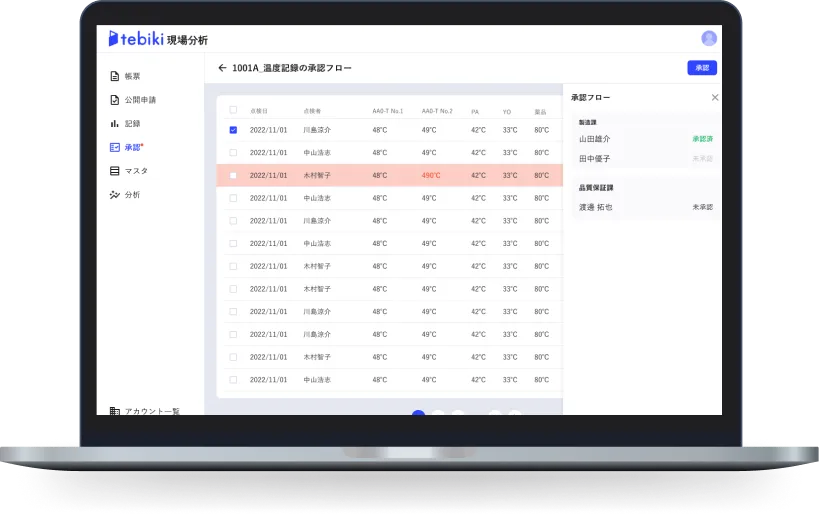

HACCPの記録を行う際におすすめのツールは「デジタル現場帳票tebiki」です。「デジタル現場帳票tebiki」とは、現場帳票の作成、記録、承認を簡単に行える記録管理システムです。

ここでは、「デジタル現場帳票tebiki」の魅力について、以下の4点をご紹介します。

記録を取るのが速くなり、ミスも減る

紙の記録では、同じ内容を何度も記入する手間や、紙からExcelへの転記による作業負担、さらに転記時の読み間違えによる誤記録のリスクがありました。

「デジタル現場帳票tebiki」なら、データを直接入力することで読み間違いを防ぎ、共通する内容の入力を省略できる機能があるため、作業者の負担を軽減できます。

記録した数値をもとに分析できる

記録した数値を自動でグラフ化できるため、設備や機器の状態を簡単に可視化できます。これにより、記録を分析して製造工程の改善に役立てたり、設備や機器の異常を早期に発見して対応することが可能です。

異常値に気づきやすくなる

「デジタル現場帳票tebiki」は、各記録項目ごとに基準値を設定でき、基準外の記録は自動的に異常値として検出されます。異常値は強調表示されるほか、承認者へアラートメールが送信されるため、問題が発生した際にはすぐに対応できます。

HACCPでは、冷却温度が1℃でも基準を外れると重大な問題になります。迅速な対応が求められますが、紙のマニュアルでは承認者への連絡にどうしても時間がかかってしまいます。「デジタル現場帳票tebiki」なら、リアルタイムで状況を把握でき、即座に指示を出すことが可能です。

必要なデータをすぐに見つけられる

紙の帳簿から必要なデータを調べる際には、ファイリングした資料の中から探さなければならず、時間と手間がかかります。しかし、「デジタル現場帳票tebiki」では、検索機能を使って必要なデータに迅速にアクセスできるため、作業効率の向上が期待できます。

「デジタル現場帳票tebiki」に関する詳しい資料は、以下の画像からダウンロードできますので、ぜひご覧ください。

まとめ

HACCPは異物混入や食中毒などのリスクを予測し、それを防ぐために継続的に監視・記録する管理手法です。

HA(Hazard Analysis)とは、食品製造工程における危険(Hazard)を調べ、分析(Analysis)することを指します。一方、CCP(Critical Control Point)とは、その中でもとくに厳しく管理すべき重要なポイントを定めるものです。

CCPとOPRPの違いは、リスクを除去する段階にあります。CCPは、リスクを確実に除去できる工程を重視し、OPRPは作業開始時からリスクを低減する基準を設けます。

HACCPでは、プランを立てるだけでなく記録の徹底も求められます。しかし、記録のために作業を中断することは従業員に負担をかけ、誤記入や記入漏れ、計測ミスの原因になりがちです。

そんな時、おすすめしたいツールが「デジタル帳票tebiki」です。

「デジタル現場帳票tebiki」は、現場帳票の作成、記録、承認が簡単にできる記録管理システムで、画面の案内に従って設定を進めるだけで、帳簿の作成が可能です。

「デジタル現場帳票tebiki」に関する詳しい情報をお求めの方は、以下から資料を無料ダウンロードできますので、ぜひご覧ください。