安全衛生教育に役立つかんたん動画マニュアル作成ツール「tebiki現場教育」を展開する現場改善ラボ編集部です。

安全衛生目標は、正しい手順で本当に意味のあるものを設定し、従業員全員が携わることで達成できます。

そこで本記事では、物流企業に15年以上勤め現場の安全衛生を担当した経験を持つ筆者が、安全衛生目標の具体例から設定手順、達成に向けたポイントまで徹底解説。さらに記事後半では設定した目標を形だけのものに終わらせず、全従業員の血肉とするための「具体的なアプローチ」についても詳しく解説します。

安全衛生目標は、掲げるだけでなく労災防止に繋げてこそ意味があります。「これくらい大丈夫」という個々の油断が重大災害を招くからこそ、ルールの背景にある危険性を伝え、安全を「自分ごと」として捉えてもらう教育が不可欠です。

ゼロ災の達成に向けた安全教育の方法や事例については、以下の資料でも解説しているため本記事と併せてご覧ください。

>>現場の労災ゼロを達成!従業員の安全意識を向上させる安全教育のポイントについて知る(無料公開中)

目次

安全衛生目標を設定する目的と重要性

まずは安全衛生目標がどのようなもので、なぜ設定する必要があるのかを理解しておきましょう。本項では、以下の2つのポイントから解説します。

- 「安全衛生目標」とは?

- 安全衛生目標と労働安全衛生方針の違い

「安全衛生目標」とは?

安全衛生目標とは、事業所がリスクアセスメントの結果に基づき、年間を通じて安全衛生活動を推進するために設定する具体的で測定可能、かつ実行可能な目標のことです。

この目標は厚生労働省が定める安全衛生管理の仕組みである「労働安全衛生マネジメントシステム(OSHMS)」の中核を担っています。OSHMSはPDCAサイクルを回し続けることで、安全衛生活動を計画的かつ継続的に行うための仕組みであり、安全衛生目標はこのPDCAの「P(Plan)」の部分にあたります。

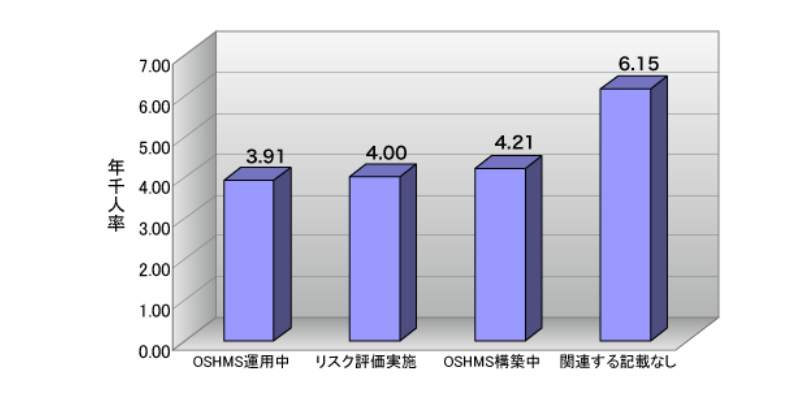

実際に、厚生労働省が平成16年に発表した「大規模事業場における安全管理体制等に係る自主点検結果」によると、OSHMSの運用やリスクアセスメントを実施している事業所は、これらを実施していない事業所に比べて災害発生率が約30%以上低いという結果が出ています。

図)OSHMSに関連する活動の有無による災害発生率の比較

このように安全衛生目標を明確に設定し計画的に取り組むことは、労働災害の発生を効果的に抑制し、安全で働きやすい職場環境の実現につながります。

労働災害の多くは、従業員の不安全行動やヒューマンエラーから発生しています。そのため安全衛生目標にも、ヒューマンエラーを防ぐような工夫や対策が求められるといえるでしょう。ヒューマンエラーによる労働災害を防ぐ4つの対策や抑えるべきポイントについては、下記の資料でも詳しく解説しているため是非ご覧ください。

>>従業員の不安全行動はどう改善する?ヒューマンエラーによる労災を防ぐ具体的な対策をみる(無料配布中)

安全衛生目標と安全衛生方針の違い

安全衛生活動を計画的に行うにあたり、安全衛生目標を立てる前にます安全衛生方針を設定する必要があります。

この2つは全く異なる役割を持っているため、その違いを明確にしておきましょう。

| 概要 | 例文 | |

|---|---|---|

| 安全衛生方針 | 企業が安全衛生活動を行う上での大枠の方針 | 現場に潜む精神的な負担の要因を発見し、メンタルヘルスを改善 |

| 安全衛生目標 | 実現可能な数値等を用いた 詳細な目標 | ストレスチェック「高ストレス」判定者を10%未満にする |

このようにまずその年度の安全衛生計画の「方針」を立て、その方針に沿ってリスクアセスメントを実施し実現可能な具体的な「目標」を設定した上で、PDCAサイクルを回しながら運用することが抜け漏れのない安全衛生活動の基礎だといえるでしょう。

これらの大枠である「安全衛生管理」については、下記の記事で詳しく解説しています。本記事と併せてご覧ください。

関連記事:【事例も紹介】安全衛生管理の基本を解説!体制や安全ルールを守らせる方法

次章では、具体的な安全衛生目標の例をご紹介します。

【テーマ別】安全衛生目標の具体的な例

安全衛生目標として想定される具体的な内容について、以下5つのテーマ別でご紹介します。

安全衛生目標のネタ探しにお悩みの方に向け、安全衛生ネタテーマ例を年間カレンダーに落とし込んだものもご用意しております。元労基署長が解説する「議題ネタ探しの視点」も解説しているため、是非ご活用ください。

>>元労基署長が監修!安全衛生目標のネタにつかえる行事・テーマ例のカレンダーを入手する(無料配布中)

労働災害に直結するリスクの低減

労働災害に直結するリスクを確実に低減するには、現場の危険要素を具体的に把握し、それを解消するための明確で実行可能な安全衛生目標を設定することが不可欠です。

こうした目標を掲げることで労働環境の安全性を高め、重大事故の発生を未然に防ぐことができます。目標から逆算した安全衛生目標の例や対策について、以下の表にまとめました。

| 達成したいゴール | 安全衛生目標の例 | 具体的な対策例 |

|---|---|---|

| 重大事故につながる危険要素の除去 | 荷役作業時のヘルメット着用率100%を維持 | ・作業者へのヘルメット着用徹底の周知や指導 ・現場巡回による着用確認 |

| フォークリフト運転による労災の防止 | フォークリフトの危険行為をゼロにする | ・運転者教育の強化 ・安全運転ルールの徹底 ・監視カメラ設置や警告システム導入 |

リスクの除去を行うには、まず現場にどのようなリスクがあるのかを洗い出す「リスクアセスメント」の実施が欠かせません。リスクアセスメントの実施方法や事故を発生させない「本質安全化」を目指す再発防止策の立て方については、以下のリンクから詳しい解説動画をご視聴ください。

>>現場のキケンを見極める「リスクアセスメント術」とは?リスクを洗い出す具体的な手法をみる(無料公開中)

ヒヤリハット報告の活性化

アメリカの産業安全の権威ハーバート・W・ハインリッヒが提唱した理論「ハインリッヒの法則」では、1つの重大事故の下には300のヒヤリハットが存在するとされています。

重大事故の芽を摘むには従業員からのヒヤリハット報告を活性化させ、事故が発生する前に水際で対策を打つことが重要です。

このテーマで重要なのは、報告を「集めること」で終わらせないことです。目標設定のポイントは、報告件数だけでなくその報告を基にした「改善された件数」もセットで設定することです。集まった情報を分析し対策を講じ、その結果を全社で共有することで「報告すれば職場が良くなる」という成功体験が生まれ、自発的な報告文化が醸成されます。

| 達成したいゴール | 安全衛生目標の例 | 具体的な対策例 |

|---|---|---|

| 潜在リスクの可視化 | 月間ヒヤリハット報告件数を10%増加させる | ・報告手順の簡略化(アプリ導入など) ・報告者への表彰やインセンティブの付与 ・報告者を責めない文化の醸成 |

| 報告活動の形骸化防止/従業員の参加意識向上 | 毎月1件以上、ヒヤリハット報告から職場環境の改善を実施する | ・改善事例を朝礼や掲示物で全社共有 ・安全衛生委員会での定例議題化 ・改善提案者へのフィードバック |

現場改善ラボでは、ヒヤリハット報告を活性化させる「報告書テンプレート」が内包されたヒヤリハットの事例・対策集の資料もご用意しております。

>>イラスト・報告書付き!ヒヤリハットの事例や対策をまとめた資料集はこちらをクリック(無料配布中)

従業員の安全意識の向上

「安全意識」は具体的に数値化できず、かつ人によって解釈が異なるケースも多く目標としては形骸化しやすいテーマです。これを防ぐ上で重要なのは、意識の高さを「測定可能な行動」に置き換えることです。

ポイントは研修の参加率やテストの点数、KY活動での発言数、保護具の着用率といった「測定可能な数値目標」を設定し、全員が同じ基準で安全行動を評価し、改善できるようにすることです。

| 達成したいゴール | 安全衛生目標の例 | 具体的な対策例 |

|---|---|---|

| 安全知識の定着と教育効果の可視化 | 安全研修の理解度テストで正答率90%以上を達成する | ・動画マニュアルの活用 ・eラーニングシステムの導入 ・不合格者への丁寧な再教育 |

| 危険感受性の向上と主体的な参加意識の醸成 | KY活動での一人あたりの発言数を3倍以上に増やす | ・進行役の育成 ・少人数グループでの実施 ・「どんな些細なことでも発言して良い」という心理的安全性の確保 |

安全意識の向上には、日頃からの安全教育の実施が非常に重要なポイントとなります。一方で、安全教育は「やって終わり」と満足し形骸化することも。実践的で伝わりやすい安全教育の方法について知りたい方は、以下のリンクから別紙のガイドブック(無料)をご覧ください。

>>ゼロ災を達成!従業員の安全意識を向上させる安全教育の方法・事例をみる(無料公開中)

5Sの徹底で職場環境改善

物流業や製造業など、どの業種においても安全の基礎として位置づけられるのが「5S(整理・整頓・清掃・清潔・しつけ)(整理・整頓・清掃・清潔・しつけ)」です。職場環境そのものに課題がある場合は、5Sを強化する目標を設定しましょう。

5Sをテーマにする上で重要なのは、一過性の「大掃除」ではなく、安全な状態を「維持する仕組み」を構築することです。乱雑な職場は転倒や誤操作の原因となり、小さな異常を見逃しやすくします。ポイントは、「綺麗にする」という曖昧な目標ではなく、チェックリストを用いたパトロールの実施やその指摘改善率、清掃時間の確保など、5S活動が日常業務に定着しているかを測る具体的な指標を設けることです。

| 達成したいゴール | 安全衛生目標の例 | 具体的な対策例 |

|---|---|---|

| 継続的な職場環境の維持、問題解決の迅速化 | 月1回のパトロール時の指摘事項を7日以内に90%以上改善する | ・指摘事項管理表の作成 ・改善前後の写真付き報告の義務 ・改善状況を掲示物などで見える化 |

| 清掃活動の習慣化、異常を発見しやすい環境作り | 各現場ごとに15分の清掃時間を1日2回設け、現場の美化に努める | ・清掃場所のローテーション制導入 ・清掃用具の整備と定位置管理の徹底 ・「クリーンタイム」として業務スケジュールへの組み込み |

5S活動の具体的な進め方や具体的にとるべきアクション、ルールを現場に浸透させるポイントについて詳しく解説した動画を視聴したい方は、以下のリンクをクリックしご覧ください。

>>労災につながりかねないリスクを排除する「5S活動」の進め方や具体例をみる(無料公開中)

メンタルヘルス不調の改善・予防

メンタルヘルス対策で最も重要なのは、不調者への対応(二次予防)だけでなく、ストレスの原因そのものを組織として減らす「一次予防」です。

これを個人の問題とせず、長時間労働や過度なノルマといった職場環境のストレス要因を特定することが第一歩です。その上で「残業時間を削減する」「有休取得率を向上させる」といった客観的な目標を定め、誰もが安心して働ける心理的安全性の高い職場を目指しましょう。

| 達成したいゴール | 安全衛生目標の例 | 具体的な対策例 |

|---|---|---|

| 長時間労働の是正、ワークライフバランスの向上 | 各部署の月間残業時間を10%削減する | ・業務プロセスの見直しによる効率化 ・ノー残業デーの徹底 ・勤怠管理システムによる労働時間の可視化 |

| 従業員のストレス緩和、問題の早期発見・対応 | 第三者による相談窓口を設置し、全社員の10%以上が利用する体制を整える | ・相談窓口のプライバシー保護の徹底的な周知 ・利用方法、利用状況の定期的なアナウンス |

ここまで、安全衛生目標の具体的なテーマ例についてご紹介しました。次章では、実際に安全衛生目標を設定する流れをご紹介します。

【4ステップ】安全衛生目標の設定方法

職場の安全に適切にアプローチできる安全衛生目標を設定するには、以下4つのステップを踏むとよいでしょう。

それぞれ詳しく解説します。

ステップ①:職場の現状を「見える化」する

まず、対象となる事業所の現状を正確に把握することが重要です。

以下に紹介する方法で、さまざまな角度から徹底的に課題を洗い出しましょう。

| チェック項目 | 分析のポイント | 具体例 | |

|---|---|---|---|

| 過去の災害データ | ・同業種の労災事例 ・当該部署のヒヤリハット報告書 など | 「どこで」「どのような」災害が多いか調査する | ピッキングエリアでフォークリフトと歩行者が接触しかけるヒヤリハット報告が年平均5件あった |

| 安全パトロールの実施 | 4M(Man、Machine、Material、Method) | 多かった指摘事項の傾向を分析する | 5S(整理・整頓・清潔・清掃・しつけ)に関する指摘が全体の70%を占めていた |

| 従業員の声 | 現場の従業員が「危ない」「不便だ」と感じている点を収集 | アンケートやヒアリングで、できる限り多くの声を集める | フォークリフトと歩行エリアの距離が近く、不安に感じているとの声が多数あった |

| 健康診断の結果 | 従業員の定期健康診断を分析 | 身体内部の健康だけでなく、外的な健康(腰痛など)やメンタルヘルスにまで目を向ける | 要再検査と診断を受けた者の再検査受診率が20%を下回っていた |

▼現場の213名に聞いた!実際に発生したヒヤリハット事例・対策集はこちらからダウンロード!(無料)▼

ステップ②:リスクアセスメントで取り組むべき「テーマ」を絞り込む

次にステップ①で洗い出した課題の中から、今年度取り組むべきテーマを担当者で協議し決定します。

選ぶ際のポイントとして、以下の2点に基づいた「リスクアセスメント」を行うと良いでしょう。

- 優先順位の付け方

- テーマの具体例

優先順位の付け方

テーマを絞り込む際に最も重要視するのは「優先度の高いテーマは何か」という点です。今すぐアプローチすべき、事業所が抱える課題を見つけ出しましょう。

- リスクの大きさ:重大な事故につながる可能性が高いか?

- 発生頻度:繰り返し発生している問題か?

- 改善の効果:解決すれば、多くの従業員の安全や健康に良い影響があるか?

これらの項目に該当する課題から、改善のテーマを選定するとよいでしょう。

テーマの具体例

テーマは、業種や現場の状況によって様々ですが、主に以下のような切り口で設定されます。自社の課題と照らし合わせ、参考にしてください。

- 墜落・転落災害の防止

- 荷役作業による身体への負担の軽減

- 化学物質による健康障害の防止

- 長時間労働の抑制とメンタルヘルス不調の予防 など

これらの具体例を参考に、自社の状況に最も適しており、かつ改善効果が大きいと考えられるテーマを絞り込みましょう。テーマが決定したら、次のステップではそのテーマに対する具体的な「目標数値」を設定します。

「リスクアセスメントはどう進めるのか?」について知りたい方は、以下の動画をご参照ください。

>>元労基署長が解説!現場のキケンを見極める「リスクアセスメント」の具体的な手法をみる(無料公開中)

ステップ③:目標を「SMART」というフレームワークで具体化する

SMART(スマート)とは、目標設定の際に用いる5つの要素の頭文字を取ったフレームワークです。このフレームワークを活用することで目標が具体的かつ達成可能なものになり、成功の確率上昇が期待できます。

▼SMARTに基づいた目標設定の例▼

| 頭文字 | 良い例 | 悪い例 |

|---|---|---|

| Specific(具体的で明確か) | トラック荷降ろし中の墜落・転落災害をゼロにする | 労働災害を減らす |

| Measurable(達成度が測定可能か) | 安全パトロールでの指摘事項について、改善率95%を維持する | 安全パトロールを強化する |

| Achievable(現実的に達成可能か) | ヒヤリハット報告件数を前年比10%増やす | 労働災害を明日から完全にゼロにする |

| Relevant(課題に関連性があるか) | (腰痛による休業者が増えているため)荷役作業時の身体的負担を軽減する目標を立てる | (フォークリフト事故は発生していないにも関わらず)フォークリフト安全点検の徹底 |

| Time-bound(明確な期限があるか) | 今年度の下半期中に化学物質の管理マニュアルを改訂し、全従業員への周知を完了させる | 化学物質の管理体制を見直す |

ステップ④:具体的なアクションプランを作成する

ステップ③で設定した目標を達成するために、具体的な道筋となるアクションプランを作成します。目標という「旗」を立てただけでは、現場は動きません。ここでは「何を」「いつまでに」「誰が」やるのかを明確にすることが、計画倒れを防ぐ上で非常に重要です。

例として、目標が「荷役作業に起因する腰痛での休業日数を前年比で20%削減する」であれば、以下のようなアクションプランが考えられます。

▼目標例:荷役作業に起因する腰痛での休業日数を前年比20%削減する▼

| 具体的な取り組み | 担当部署・担当者 | 期間 |

|---|---|---|

| 毎朝朝礼後に5分間の腰痛予防ストレッチの実施 | 現場責任者 | 通年 |

| 特に負担が大きい部署にパワーアシストスーツを導入し効果測定 | 安全衛生委員会 | 〇月末日まで |

| 腰に負担をかけない荷物の持ち方講習 | 各チームリーダー | 3か月毎 |

このアクションプランに従い、目標達成へと進めていきましょう。

安全衛生目標の達成に向けた7つのポイント

目標を立てることはゴールではなく、働きやすい職場づくりのスタートに過ぎません。立てた目標を達成するためのポイントとして、以下の7つをご紹介します。

- 客観的に評価しやすい具体的な数値を入れる

- PDCAサイクルを回し継続的に改善する

- スローガンを設定する

- 経営層が先導して取り組む

- 現場の意見を色濃く反映させた目標を設定する

- 従業員を自分ごととして巻き込む

- 目標達成により得られるメリットをイメージさせる

客観的に評価しやすい具体的な数値を入れる

「安全意識の向上」のような抽象的な目標は、評価の際に「達成できたか」の判断が曖昧になりがちで、形骸化の大きな原因となります。これを防ぐには、目標に具体的な数値を盛り込み、誰の目にも達成基準が明確な状態にすることが不可欠です。

数値化することで、PDCAサイクルの「C(評価)」を客観的に行えるようになり、活動の成果が明確に見えることで、従業員のモチベーション向上にもつながります。

▼改善例▼

| 曖昧な目標 | 具体的な数値を挿入 |

|---|---|

| 残業時間の削減 | 残業時間を10時間削減 |

本記事の「【テーマ別】安全衛生目標の具体的な例」で挙げた例を、是非ご参照ください。

PDCAサイクルを回し継続的に改善する

記事冒頭の「安全衛生目標とは?」で述べたとおり、安全衛生目標はOSHMS(老田応安全衛生マネジメントシステム)におけるPDCAサイクルの「P(計画)」です。このサイクルが形骸化せずに回り続けるためには、特に「C(評価)」と「A(改善)」のフェーズが重要になります。

▼PDCAサイクルの概要▼

| P(計画) | 現場の実態に合った具体的な目標とアクションプランを立てる |

| D(実行) | 計画に沿って研修や設備改善などの対策を実行する |

| C(評価) | 安全衛生委員会などで定期的に進捗を確認し、目標の達成度を客観的な指標で評価する |

| A(改善) | 評価結果に基づき計画の問題点を洗い出し、次回の計画に反映させる |

安全衛生委員会などの場で定期的に進捗を確認(Check)し、計画と現実のギャップを把握することが求められます。さらに目標の達成度だけでなく、「なぜ達成できたのか/できなかったのか」という要因を客観的に評価し、その学びを次年度の計画に反映させること(Action)が不可欠です。

目標を「計画」「実行」し、「評価」と「改善」のプロセスを繰り返すことで、安全衛生活動の継続的なレベルアップを実現します。

スローガンを設定する

安全衛生スローガン(標語)を設定し、掲げるのもよいでしょう。

分かりやすい言葉は記憶に残りやすく、組織の一体感を高める効果が期待できます。

例えば、中央労働災害防止協会が毎年募集している安全衛生標語の入賞作品には、以下のようなものがあります。

- 危険の芽 摘んで安全 咲く笑顔

- 安全は 働くみんなでつくるもの 働くみんなを守るもの

- 小さなヒヤリも 大事な気づき 声に出して災害ゼロ

ただし、注意したいのが、あくまでも「目標≠スローガン」である点です。目標に即した、キャッチーなスローガンを設定しましょう。

経営層が先導して取り組む

経営トップが本気で取り組む姿勢を、組織の末端まで示すことが重要です。ほとんどの場合、実際に行動するのは従業員ですが、経営層が他人事では従業員はしらけてしまいます。

例えば、「作業場でのヘルメット着用率100%」が目標であるにもかかわらず、経営層がヘルメットをかぶらずに作業場を歩くようなことがあってはなりません。むしろ率先して注意を促すくらいでなければ、目標達成は難しいでしょう。

他にも、以下のような形で積極的に参加すべきです。

- 必要な予算の確保

- 安全パトロールへの参加

- 安全衛生委員会への参加

現場の意見を色濃く反映させた目標を設定する

設定した目標が、現場パトロールやヒアリングで「見える化」した課題に直接アプローチできているか、改めてチェックしましょう。例として、ヒヤリハット報告数の増加が目標の部署で「上長の目が気になりヒヤリハットを報告しづらい」という声が挙がっていたとします。その場合、一般の従業員から直接安全衛生担当者に報告があがるシステムを構築すべきでしょう。

あくまでも、主に実行し効果を体感するのは現場であるというスタンスが重要です。これは従業員のモチベーション向上にもつながり、目標達成を実現しやすくなります。

従業員を自分ごととして巻き込む

従業員が目標達成のためのプロセスを、「会社にやらされている」のではなく「自らの環境改善のために取り組んでいる」という意識を持ってもらうことが重要です。自分事として捉え日々実践してもらうことで、目標達成に近づきます。

具体的にはPDCAサイクルにおける計画「P」と実行「D」で終わりではなく、評価「C」と改善「A」の部分まで従業員に共有し、参加を促すと良いでしょう。例として、目標が「年度末までに社内安全研修の理解度テストで正答率90%以上を達成する」であると仮定します。その場合、結果を担当者でとどめておくのではなく対象者に毎月結果を報告し、正答率の推移を知ってもらうことが重要です。効果を実感し、モチベーションアップにつながります。

他にも目標達成による表彰制度や、ヒヤリハットや日々の気づきを報告しやすい環境づくりも効果的です。

目標達成により得られるメリットをイメージさせる

目標を達成すると「どうなるか」までイメージさせることも、大切なポイントです。活動へのモチベーションにつながり、目標を達成しやすくなります。

例えば、「残業時間の月10時間短縮を達成したことで、家族と過ごす時間が増えた」といった具体的なメリットを定期的に伝えることで、高いレベルの安全衛生活動を維持できるでしょう。

なぜ?安全衛生目標が達成できない企業の共通点

正しい方法で安全衛生目標を設定しても、達成=安全な職場を実現できなければ意味がありません。ここでは残念ながら失敗に終わってしまいがちな企業に共通する「4つの壁」について、現場の実情に即して解説します。

- 目標が抽象的で数値化や評価が難しい

- 現場の忙しさが安全目標の実効性と教育への活用を妨げている

- 現場に潜む危険やリスクが伝わらず、目標が形骸化している

- 目標が浸透せず、全員参加の仕組みづくりができていない

目標が抽象的で数値化や評価が難しい

失敗する企業で最もよく見られるのが、「安全意識の向上」や「ゼロ災の継続」といった、スローガン型の目標を掲げてしまうケースです。これらは一見立派に見えますが、従業員、担当者ともに「具体的に何をすれば達成できるのか」といったアクションや数値の設定・管理方法がわかりづらく、行動が一本化されません。

| 従業員 | 目標達成のためにとるべき具体的な行動がわからない、あるいは人によりばらつきが生じる |

| 担当者 | 行動が一本化されないため、何を評価し効果を測定すればよいかわからない |

結果として、期末の評価も「昨年同様、意識向上に努めた」というような精神論で終わりがちです。これでは改善のサイクルは回らず、目標は壁に貼られたポスターとして形骸化してしまいます。

このような事態を避けるには、「意識向上」といった曖昧な言葉を避け、目標を具体的な行動や状態を示す数値に落とし込むことが不可欠です。例えば「保護具着用率95%以上を維持する」「フォークリフトに関するヒヤリハット報告を月10件以上集める」のように設定します。これにより、従業員は「何をすれば良いか」が明確になり、管理者も客観的な評価と改善指導が可能になります。

現場の忙しさが安全目標の実効性と教育への活用を妨げている

多くの現場では生産優先・人手不足・納期逼迫といった多忙さから安全衛生活動が後回しにされ、目標が「朝礼での読み上げ」や「ポスター掲示」だけで形骸化しがちです。

このような状態では目標の背景を伝える教育やOJT、KY活動も不十分になるため、特に新人や派遣社員は「なぜそれが必要か」「何をすべきか」を理解できません。結果として従業員の具体的な行動に結びつかない、実効性のない目標管理に陥ってしまうのです。

解決のためには、忙しい現場こそ安全を守る仕組みの“簡素化”と“本質化”を行い、安全活動を業務の流れの中で自然に実施できる工夫が必要です。例えば、作業開始前の朝礼やツールボックスミーティング(TBM)に5分間の安全確認を組み込む、危険作業の手順を短い動画マニュアルにしてスマホでいつでも確認できるようにするなどです。

実際に、多くの現場ですでに動画が活用されています。安全意識を高める動画のサンプルや活用の効果については、下記のリンクから無料ダウンロードできる別紙の資料をご参照ください。

>>安全意識が高い製造現場はやっている! 動画を活用した安全教育・対策事例をみる(無料公開中)

現場に潜む危険やリスクが伝わらず、目標が形骸化している

「この作業は慣れているから大丈夫」「今まで事故は起きていない」といった「慣れ」や「油断」は、労働災害の最大の原因です。管理者がリスクを認識し目標を立てても、その危険性が現場で働く全員に「自分ごと」として伝わっていなければ、安全ルールは「やらされ仕事」になってしまいます。リスクの実感が伴わない目標は、魂の抜けたスローガンと同じです。

▼形骸化した目標の例▼

| 原因 | 具体的な失敗例 | 対策方法 |

|---|---|---|

| 危険やリスク、とるべき行動が伝わっていない | 「無災害〇日継続」という目標だけが掲げられ、従業員が何をすべきか不明確 | 目標とセットで、取り組むべき具体的な行動(保護具着用率など)や、注意すべき危険箇所を明示する |

| 日々の現場教育と連携していない | 目標がOJTやKY活動の内容と紐づいておらず、新人や異動者に重要性が伝わらない | 研修資料やKY活動のテーマに関連する目標を明記し、日々の業務との繋がりを意識させる |

| 過去の失敗(ヒヤリハット)を活かせていない | 軽微なトラブルが再発してもその場しのぎの対応で終わり、教訓が次に活かされない | ヒヤリハット事例を共有する仕組みを作り、原因の深掘りと再発防止策を徹底する |

このような形骸化した目標を改善するには、危険を「見える化」し、リアルな情報で当事者意識を醸成することがポイントです。過去の事故事例やヒヤリハット報告を写真やイラスト付きで共有し、「もしルールを守らなかったら、過去にこんな事故が起きた」という事実を伝えます。

また、KY活動で従業員自身にリスクを洗い出さる「1人KY」の実践や、危険な箇所を動画で撮影して危険性を解説したりすることで「他人事」だった危険が「自分ごと」に変わり、行動変容を促すでしょう。

特に、文章や写真でのKY活動よりおすすめなのが、「動画」を活用したKY活動です。動画であれば実際に起こりかねないヒヤリハットや労災を文字通り「見たままに」伝えられるため、形骸化・マンネリ化した安全活動からの脱却が期待できます。

>>現場のキケンが伝わる「動画KY」のサンプルや4つ活用事例を見たい方はこちらをクリック!(無料公開中)

目標が浸透せず、全員参加の仕組みづくりができていない

「安全は安全担当者の仕事」という空気が蔓延している企業も、目標達成は困難です。目標設定が一部の管理者だけで行われ、現場には一方的に周知されるだけでは、ほとんどの従業員は「会社から与えられた目標」と捉え当事者意識が生まれません。これでは現場の実情に合わない目標になったり、改善提案がボトムアップで提案されないままで終わってしまいます。

改善するには、目標設定の段階から現場を巻き込み、「自分たちの目標」にする仕組みを作るとよいでしょう。例として、安全衛生委員会だけで目標を決めるのではなく、各職場での意見交換会やアンケートを実施し、現場の声を吸い上げた上で目標を設定するプロセスが重要です。

さらに、各チームに安全リーダーを任命したり、月間の安全改善提案を表彰する制度を設けることで従業員が「やらされる」側から「参加する」主役になる機会を作ります。こうして「自分たちで決めた目標」という意識を醸成することが、全員参加の第一歩となります。

これまで提示したような課題を放置したままでは、安全衛生目標のゴールである「安全な現場の実現」達成は難しいでしょう。

一方、このような組織全体を巻き込む課題を解決する上で、近年「動画の活用」が注目されています。次章では、動画を活用する具体的なメリットと、おすすめのツールについてご紹介します。

「伝わる・続く・変わる」安全衛生目標を現場に落とし込むには動画が有効

安全衛生目標を現場に落とし込み、日々の作業に潜むトラブルを防ぐための具体的な手段として、「動画」の活用が注目されています。

ここでは、経営トップから最前線で働く従業員にまで安全衛生目標を浸透させるのに動画が有効である3つの理由と、おすすめの動画作成・教育ツール「tebiki現場教育」についてご紹介します。

いつでも・どこでも・何度でも学べるので浸透しやすい

従来の集合研修やOJTは、特定の時間と場所に従業員を集める必要がありました。それによる課題は、多忙な従業員が参加できなかったり、一度きりの説明では理解が追いつかなかったりしても個別のフォローが難しいことです。

結果として従業員間で知識や安全意識のレベルに差が生まれ、目標が末端まで浸透しきらない原因となりがちです。

一方、作成した動画をスマートフォンなどで視聴できるようにすれば以下のようなメリットがあり、目標を伝えやすくなります。

- スキマ時間など好きなタイミングで学べる

- 職場だけでなく自宅でも学べる

- 理解できなければ何度も見返せる

結果としてパートや新人、多忙な従業員など全ての従業員に学習機会を提供でき、組織全体の知識レベルの標準化が図れます。

教育にかかる人的コストが削減できるため実務に集中できる

動画マニュアルであれば録画しておいた動画を見せるだけ、あるいはスマートフォンで各自が学習できるため、講習やOJTといった集合教育の時間を大幅に削減できます。これにより、トレーナーが繰り返しの講義や教育に時間を費やすことなく、本来の業務に集中できるようになります。

多忙な職場では実務に追われて教育が後回しになりがちですが、動画を活用すれば、そういった課題の解消も期待できます。

具体的なリスク・とるべき行動が視覚的に伝えられる

従来の文字や写真だけのマニュアルでは、作業のコツや危険な状況のニュアンスを正確に伝えるのが困難でした。そのため人によって解釈が異なり、危険な自己流の作業が生まれてしまうという課題がありました。

一方、動画は実際の作業映像を見せるため、とるべき正しい行動が誰の目にも明らかです。指導者による教え方のばらつきもなくなるため、OJTで起こりがちな「人によって言うことが違う」という問題も解消できます。

結果として従業員の危険に対する感受性が高まり、ヒューマンエラーを削減できます。さらに、標準化された安全行動が組織の隅々まで浸透し、作業品質全体の向上に期待できます。

例えば、事業BPOや梱包作業などを展開している物流企業「株式会社近鉄コスモス」では、項目が多くテキストだけでは理解しづらいフォークリフトの安全点検に、動画を活用しています。

▼始業前のフォークリフト点検手順を解説する動画マニュアル▼

実際の点検方法を動画にすることで人的コストをかけることなく、OJTに近い効果を得ることを実現しています。

tebiki現場教育ならかんたん作成・教育効果の可視化が実現!

「tebiki現場教育」は、動画マニュアルをスマートフォンひとつで誰でもかんたんに作成できるサービスです。

設定した安全衛生目標を、経営トップから最前線で働く方まで、すべての従業員に周知し、浸透させるのに有効と言えます。

tebiki現場教育の主な機能とメリットは以下の通りです。

| 主な機能 | メリット |

|---|---|

| 豊富な動作環境 | PCだけでなくスマホやタブレットでいつでもどこでも視聴できる |

| 動画シーン編集 | 専門知識がなくても直感的な操作で誰でもかんたんに動画の編集ができる |

| 自動翻訳機能 | 目標や行動を外国人従業員にも伝えられる |

| レポート機能/テスト機能 | 教育効果を可視化し、目標の「数値化」「評価」ができる |

「tebiki現場教育」について詳しく知りたい方は、下の画像をクリックしてサービス資料をダウンロードしてみてください。

安全衛生教育に動画を用いた企業事例

ここでは、実際に安全教育に「tebiki現場教育」を導入した企業の事例を2つご紹介します。

- 作業工程や安全管理を動画で教材化→品質、手順のバラつき改善!

- OJTの負担を軽減し、技術継承を加速→動画で実現する「全社教育プラットフォーム」

作業工程や安全管理を動画で教材化→品質、手順のバラつき改善!

まず、物流企業「株式会社ロジパルエクスプレス」の事例をご紹介します。

| 課題 | tebiki現場教育導入後 |

|---|---|

| ・マニュアルの内容が統一されておらず、品質や手順にバラつきがあった ・紙マニュアルの検索性や利便性の低さ | ・動画で全社共通の正しい手順を共有を実現 ・現場教育の平準化を実現し、顧客からの評価も向上! |

同社では、マニュアルが拠点ごとに紙ベースで作成されていたため、ルールや作業手順が統一されておらず、業務品質にバラつきが出てしまう点が課題でした。また、紙のマニュアルは検索性が低く、保管場所も遠いなど、必要な時にすぐに確認できないため、現場で十分に活用されていませんでした。

そこで「tebiki現場教育」を導入し、全社共通の動画マニュアルを作成。誰でも・いつでも・どこでも「正しい手順」を確認できる体制を構築したことで、業務品質の標準化に成功しました。結果として、お客様からもマニュアルの質を評価されるなど、対外的な信頼向上にも繋がっています。

「統一化されていないことで作業としてやるべきものが抜けてしまったりすることが散見されていたので、そういうばらつきをなくしたいと思っていました。」と語る株式会社ロジパルエクスプレスの事例を詳しく知りたい方は以下の記事をご覧ください。

インタビュー記事:動画で全拠点の安全品質意識の向上と業務ノウハウの可視化を達成

OJTの負担を軽減し、技術継承を加速→動画で実現する「全社教育プラットフォーム」

次は、実際に「tebiki現場教育」を導入し、現場教育の課題を解決したコスモ石油株式会社様の事例を、2つのポイントからご紹介します。

▼同社のインタビュー動画▼

| 課題 | tebiki現場教育導入後 |

|---|---|

| ・ベテランの経験に頼ったOJTでは、トレーナーの負担が増大していた ・若年化が進む一方、若手が経験を積む機会が減り、技術継承が困難に | ・動画でベテランの技術を可視化し、若手への継承を促進! ・簡単な操作性で現場でのマニュアル作成が定着し、教育が効率化! |

同社では、石油プラントの複雑な業務を教えるためにOJTが不可欠でしたが、従業員の若年化が進む中で、指導役となるベテラン社員の負担増大が深刻な課題でした。同時に、ベテランが持つ専門的な知識やノウハウが、退職と共に失われてしまうという技術継承の問題も抱えていました。

そこで「tebiki現場教育」を導入。導入の決め手は、現場担当者でも無理なく扱える「簡単な操作性」でした。専門知識がなくても動画編集が容易なため、現場主導でベテランの技術をマニュアル化する動きが活発化しました。結果としてOJTの負担を軽減すると同時に、若手社員がいつでも視覚的に学べる知識ベースを構築し、教育の効率化と技術継承の両立を実現しています。

「『動画作成は大変なのでは?』と考える方も多いと思いますが、tebikiなら本当に簡単に編集でき、すぐ現場に導入できます。」と語るコスモ石油株式会社の事例を詳しく知りたい方は以下の記事をご覧ください。

インタビュー記事:コスモ石油 堺製油所が実現する“安全第一”の動画教育改革

まとめ

本記事では、安全衛生目標の具体例から設定方法、達成のポイントまでを網羅的に解説しました。

安全衛生目標は、以下の4ステップで設定しましょう。

- 職場の現状を「見える化」する

- リスクアセスメントで取り組むべき「テーマ」を絞り込む

- 目標を「SMART」というフレームワークで具体化する

- 具体的なアクションプランを作成する

そして、設定した目標を達成するには、従業員全員に周知・浸透させることが重要です。そのための効果的な方法として、動画マニュアル作成ツール「tebiki現場教育」をご紹介しました。

少しでも興味を持たれた方は、是非サービス資料を参考にしてみてください(下の画像をクリック)。

引用/出典/参照元

・中央労働災害防止協会「OSHMS(労働安全衛生マネジメントシステム)実施の効果」

・特別民間法人 中央労働災害防止協会「安全衛生標語募集要領/過去の年間標語」