かんばん方式とは、トヨタ生産方式で必要なものを必要なだけ作り、ムダを省くことを目的としたジャストインタイムを実現するための方式です。本記事ではかんばん方式のメリットやデメリット、具体的な内容を図解を交えて解説いたします。

かんばん方式の運用を成功させ、現場の「ムダ」を削減して「良い流れ」をつくるための、トヨタ生産方式の本質的な考え方を以下の資料で解説します。

>>トヨタ生産方式を通じた”ムダ”の削減と「良い流れづくり」を見てみる

目次

かんばん方式とは?

まずはかんばん方式の概要と成り立ちについて解説します。

トヨタ生産方式におけるかんばん方式の立ち位置

トヨタ生産方式の柱は「ジャストインタイム」と「自働化」です。ジャストインタイムとは、必要なものを必要なときに必要なだけ作り、調達する生産方式です。ムダな在庫を持たずに滞りなく製品を供給するための理念といえます。自働化とは、工場ラインで異常が発生すると生産機械が自動で停止することにより、不良品のムダを生じさせない管理方法です。

関連記事:ジャストインタイム(Just In Time)とは?意味や3原則、メリットやデメリットを解説!

このうち、ジャストインタイムを実現するための方法がかんばん方式です。トヨタ生産方式は、トヨタ自動車だけでなく協力会社にも広がり、それに従ってかんばん方式も多くの協力会社が取り入れるようになりました。

トヨタ生産方式については以下の記事で解説していますので、こちらもご覧ください。

関連記事:トヨタ生産方式(TPS)をわかりやすく解説!7つのムダ、メリットやデメリットとは?

わかりやすく解説!かんばん方式

かんばん方式のかんばんとは発注書のような存在です。

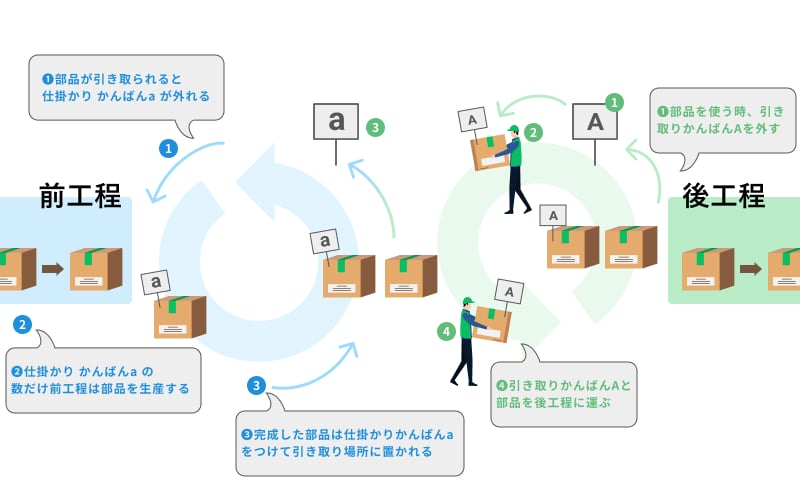

顧客からの注文が入ったら、後工程の担当者が前工程の担当者にかんばんを渡し、前工程はかんばんに書かれた数量のみを生産します。そして後工程に製品とかんばんを渡します。すると、後工程の担当者は製品を自分のラインに流して、加工を施します。

後工程の担当者は、製品を使ったらかんばんを取り外して、前工程の担当者に届けます。すると前工程の担当者が再び製品を作り始めます。

かんばん方式のかんばんは概念上のものではなく、実物が存在します。かんばんには品番や品名、発注数などが記載されており、トヨタの通い箱にはかんばんを収納するスペースが設けられているのです。かんばんと製品はほぼ同時に動きます。詳しいかんばんの種類については、次の項目で解説します。

かんばん方式の確立は1963年

ジャストインタイムがトヨタ自動車の創業者、豊田喜一郎によって提唱されたのは1938年です。ところがジャストインタイムは、第二次世界大戦の影響によってすぐに実現することはなく、実際に現場で導入されはじめたのは1948年頃でした。当時のトヨタは作りすぎによる過剰在庫によって経営が圧迫されており、それを解消するための手段としてジャストインタイムが必要でした。

ジャストインタイム方式を実施するために、当初採用されたのは「スーパーマーケット方式」です。スーパーマーケット方式とは、当時のトヨタ社員がアメリカに研修旅行に行った際にスーパーマーケットで顧客が欲しいものを買う様子にヒントを得て考案された方式です。

スーパーマーケットは顧客のニーズに応じて、必要な量のみを仕入れて在庫にしておきます。したがってスーパーマーケットのように顧客のニーズを把握して顧客が必要とする分だけを調達すれば過剰な在庫が生じにくいと、当時のトヨタの社員は考えたのです。このスーパーマーケット方式をさらに合理的なスタイルにしたのがかんばん方式でした。かんばん方式がトヨタの全工場に導入されたのは1963年のことです。

・出典:第4項 トヨタ生産方式の構築と展開(トヨタ企業サイト)

かんばんの種類や役割

かんばんにはいくつかの種類があります。かんばんは、生産を指示するための「生産指示かんばん」と、部品の引き取りに使われる「引き取りかんばん」に大別されます。またそれぞれのかんばんには役割があります。ここではかんばんの種類と、かんばんの役割について詳しく解説します。

生産指示かんばんと引き取りかんばん

生産指示かんばんには、組み立てラインでつかう「工程内かんばん」や、プレス加工機等で使う「信号かんばん」の2種類があります。引き取りかんばんには、「工程間引き取りかんばん」と「外注部品納入かんばん」の2種類が存在します。いずれのかんばんにも、品番や品名、1箱に収納する数、工程などが記載されています。

かんばんの代表的な3つの役割

かんばんにはさまざまな役割があります。かんばんの役割は運用方法や業種によっても異なりますが、ここでは代表的な3つを紹介します。

生産量や運搬の指示

かんばんによって、生産量や運搬の指示をします。何をどれだけ作って、どこに持っていけばよいのかが一目瞭然でわかります。またかんばんが現品表の役割も果たすため、現品間違いなどのミスも防止できます。

作りすぎの防止

かんばんの最も大きな役割は、作りすぎの防止といえます。かんばんが来なければ生産しないため、必要量を超えて生産することがないからです。

これにより、完成品を保管する倉庫の整備も必要最低限にできるだけでなく、製造現場で必要な原材料の在庫も最低限にすることができるため、あらゆるムダを省くことができます。

トヨタ自動車では「7つのムダ」という視点で、あらゆる現場のムダ取りを行っています。

関連記事:【トヨタ式】7つのムダとは?具体例を交えてムダを解説

品質不良の防止

かんばんを運用する際に「100%良品だけを次の工程に渡すこと」というルールを決めておくと、不良品の流出を防止できます。良品だけを引き渡すルールを徹底すれば、手元にある不良品は自工程で発生したものと断定できるため、すぐさま再発防止策を検討できます。

しかし、原因を特定し対策を立てても、その新しい手順が現場に定着しなければ、同じ不良が繰り返されてしまいます。

対策を「動画」で可視化・標準化し、確実に再発を防止するための活用法を、以下の資料で解説します。

>>製造業の品質不良を再発防止する動画マニュアル活用法を見てみる

かんばん方式のメリットとデメリットは?

続いて、かんばん方式を採用することで生じるメリットとデメリットを解説します。

かんばん方式のメリット

かんばん方式のメリットは以下の通りです。

・作りすぎが発生しない

・原材料、仕掛品、完成品の在庫の管理・保管コストの削減

・ラインの異常、トラブルをすぐさま発見できる

・余剰人員が明らかになり、人員配置を最適化できる

・作業の進捗をすぐに把握できる

・リードタイムを短縮できるため顧客にいち早く製品を納品できる

・紙ベースでのかんばん方式の導入には多額のイニシャルコストがかからない

かんばん方式のメリットはコスト削減に留まりません。かんばん方式を導入することでラインの異常の発見や、余剰人員の可視化による人員配置の最適化など、製造現場の課題を発見できます。かんばん方式で炙り出された課題をカイゼンすることで、現場の合理化、効率化が進みますし、メンバーのスキルも向上します。

また紙ベースであれば、かんばん方式を導入するためのコストがわずかで済む点も経営者にとってはメリットといえます。かんばん方式の導入に必要なものはかんばんのみです。かんばんは紙で作られたカードですので、プリンターや裁断機さえあればすぐに導入できます。

かんばん方式のデメリット

かんばん方式のデメリットは以下の通りです。

・工程内で機械トラブル等が発生した場合に、工程全体が影響を受ける

・急な増産依頼に対応ができない

・天変地異などで供給や物流が滞ると生産が止まってしまう

・かんばんを作成・管理する手間がかかる

・平準化ができない現場では導入が難しい

これらのデメリットは、かんばん方式というよりはジャストインタイム全体にいえるものです。かんばん方式を厳格に運用すると、必要量以上の原材料の在庫は持たず、また注文数以上の生産も行いません。したがって、社内外で発生したアクシデントによって、製造ラインが停止してしまうリスクがあります。

また生産量や人員が平準化されているため、急な増産依頼には対応できません。元請けに製品を納品する下請けをメインにしている場合には、かんばん方式を採用することで受注機会を失うリスクがあるといえるでしょう。

カイゼンの道具としてのかんばん

かんばんはジャストインタイムを実現するための方法の1つではありますが、かんばんには現場の気付きによってカイゼンを推し進める役割もあります。

かんばん方式でスムーズにラインが流れているときは、仕事がない工程や、仕事が溢れている工程は発生しません。ところがどこかの工程に詰まりが生じると、仕事量が偏りますので、一目瞭然で課題を抱えている工程を洗い出せます。かんばん方式は工程の詰まりをいち早く発見して解決策を検討できるのです。

またかんばん方式では、不良が発生すると自分たちの工程の労力が大きくなります。不良品の数だけ余分に生産しなければならない上に、他の工程で不良品が発見されればそのたびに、補充しに行く必要があります。不良の発生によって生じる不利益を強く感じることになるため、不良品の再発防止策を現場の担当者自らが考えられるようになるのです。

近年は電子かんばん(e-かんばん)の導入も

当初のかんばん方式では紙のカードが使われていましたが、いまではe-かんばんと呼ばれる電子かんばんが導入されています。90年代初頭には遠方の工場と連携するために電送かんばんと呼ばれるシステムが展開されました。さらにトヨタの協力企業が新たなかんばん方式を提案し、業界共通のEDIの導入が進みます。EDIとは「Electric Data Interchange」の略称です。

製造業においてはEDIで受発注や請求書等の書類を電子化して、企業間でやりとりをします。当初は企業間を専用回線で接続して、データを交換していましたが、いまは通常のインターネット回線を用いるEDIが増えています。2013年にはトヨタ系の企業でEDIが共通化され、かんばんのやりとりや納品書等のやりとりの効率化が進みました。

トヨタの関連企業ではないものの、かんばん方式を導入している企業でも独自の電子化されたかんばんを用いることがあります。たとえば工程内かんばんを電子化するシステムでは、かんばんをスキャナで読み込むことで、かんばんの情報が他の工程に自動で送信されます。

トヨタのEDIのように、受発注のデータをそのままかんばんのデータとして担当工程に配信できるシステムもありますので、自社の規模にあった電子かんばんを探してみるとよいでしょう。

ただし電子かんばんの導入には、アナログのかんばんよりもコストがかかります。電子かんばんを単体で導入するだけでなくEDIやその他の受発注システムと同期させるためには、システムの改修が必要になることもあるでしょう。電子かんばんの導入は、「自社にかんばん方式が合っているかどうか」「かんばん導入コストに見合ったメリットがあるかどうか」といった点を十分に検討しましょう。

まとめ

かんばん方式はトヨタの理念であるジャストインタイムを実現するための方法です。かんばん方式を導入することで、在庫を最小限に抑え、ムダな作業を排除できます。ただし、かんばんはジャストインタイムを実現するための道具のひとつであり、かんばんを導入することがゴールではありません。

かんばん方式の導入を検討している場合は、かんばん方式を導入した先に何を求めているのかを理解しておきましょう。