かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

製造現場では、「不良が減らない」「同じトラブルが何度も起きる」といった課題が尽きません。そこで活躍するのが要因分析です。

本記事では、要因分析の基礎から代表的手法、4ステップで進める実践例、そして分析が行き詰まりやすい課題とその解決策までを網羅的に解説します。具体例を交えながら紹介しますので、是非現場改善にお役立てください。

本記事で解説する「要因分析」を行うためには、まずその元となる正確な「データ」を日々収集・記録し、必要な時にすぐに参照できる状態にしておくことが不可欠です。

※しかし、その重要なデータを「紙の帳票」で記録・管理していては、過去の記録を探し出すだけでも一苦労です。データが紙に埋もれていては、迅速な要因分析は困難です。 一方で紙帳票の電子化(デジタル現場帳票)は、入力したデータを即座に検索・閲覧できます。これにより、要因分析に必要な情報を素早く収集し、問題解決のスピードアップに貢献します。

ただいまデジタル現場帳票のデモ体験を実施中。紙帳票でのデータ管理との違いをまずはご体感ください(下の画像をクリック)。

>>デジタル現場帳票のデモ画面を体験してみる

※フォーム入力後、その場でデモ画面に切り替わります

目次

要因分析とは?

製造現場や品質管理で欠かせない要因分析は、不良などトラブルの根本にある原因を明らかにし、原因と結果の関係を整理・特定する手法です。

現象の背後に潜む複数の原因を体系的に洗い出して、再発防止や生産性向上に向けた効率的な対策を立案することが目的です。要因分析は単なる不良に対する問題解決だけではなく、現場の改善活動全体を支える基盤となるものだといえるでしょう。

要因分析を活用する場面とそのメリット

要因分析は不良やトラブルが発生した直後の原因追究だけでなく、予防的な改善活動や設備の導入時、業務プロセスの見直しなど、幅広い場面で活用されます。

▼要因分析の活用場面とそのメリット例▼

| 活用場面 | 分析内容 | メリット |

|---|---|---|

| 品質不良の 原因特定 | 不良や不具合を機械・人・材料・方法の視点で整理 | 真因が明確になり、再発防止・歩留まり向上につながる |

| ヒューマンエラーの再発防止 | 作業ミスの背景を深掘りし、仕組みの課題を特定 | 責任追及でなく、教育やルール面など根本的な改善に導ける |

| トラブルが頻発する 工程の見直し | 設備異常などをデータや現場の声で分析 | 問題を構造的に捉え、安定稼働に向けた対策が可能 |

| 新設備・新製品 導入前のリスク分析 | 故障やミスのリスクを事前に洗い出す | 未然防止につながり、導入後の安定性が高まる |

| 現場改善の アクション策定 | 複数要因の優先順位を整理 | 限られたリソースでも効果的な改善が期待できる |

要因分析と要因解析との違い

要因分析と要因解析は同じ意味で扱われることも多いものの、敢えて区別すると次のようになります。

| 要因分析 | 問題の原因になり得る要因を広く洗い出す手法 | 広く問題を捉える |

| 要因解析 | 洗い出した要因の因果関係を深く特定する手法 | 問題を深く捉える |

要因分析の代表的な2大手法:特性要因図となぜなぜ分析

特性要因図(フィッシュボーン)となぜなぜ分析(5 Whys)は、要因分析の代表的手法です。異なる視点で原因を深掘りできるため、状況に応じて使い分けることで問題の構造理解と根本原因の特定がより効果的に行えます。

特性要因図(フィッシュボーン)

.png)

特性要因図は、問題の原因を「Man:人」「Machine:設備」「Material:材料」「Method:方法」の4Mに分類し、体系的に整理する手法です。QC7つ道具の1つで、魚の骨のような形状から「フィッシュボーンチャート」がと呼ばれることもあります。

複雑な現象に対し、可能性のある要因の関連性を視覚的に整理できるため問題の全体像を把握しやすく、関係者間で共通認識を持つのに役立ちます。

実際の分析例や分析のポイントについては、専門家による講演動画でも詳しく解説しています。以下のリンクをクリックし、是非ご覧ください。

>>特性要因図でどう分析する?品質問題の原因を見つける『正しいQC7道具の使い方』を無料でみる

なぜなぜ分析(5 Whys)

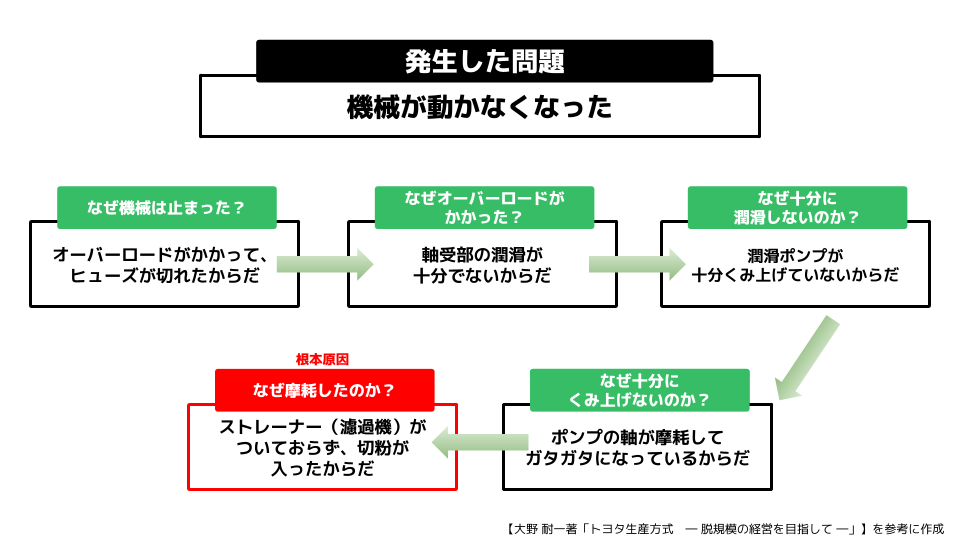

なぜなぜ分析は、1つの事象に対して「なぜ?」を5回程度繰り返し、表面的な原因から根本原因まで深掘りする手法です。シンプルな分析ですが、思考の枠を広げ真因に迫る効果があります。

そのため、現場で起きたヒューマンエラーやチョコ停などの設備トラブルなどに対しても感覚や経験に頼らず、論理的に原因を特定するのに役立ちます。関係者と一緒に実施することで認識のズレをなくし、納得感のある対策を導き出すことができます。

分析を試してみたい方に向け、なぜなぜ分析が生み出されたトヨタ社出身の講師による解説や、現場で使えるテンプレートが付属した解説資料もご用意しておりますので、本記事と併せご活用ください。

>>テンプレート付きですぐに実践!トヨタ流「なぜなぜ分析」の実践方法とポイントは?(無料公開中)

他の要因分析の手法とその選び方

特性要因図やなぜなぜ分析に加え、FMEA(故障モード影響解析)、パレート図なども要因分析に利用されます。

要因分析を行う際は、目的や問題の規模、データ量、現場の知識レベルによって使用する手法を選定すると効果的です。複雑な問題には複数の手法を組み合わせることで、より深く原因を掘り下げることができ、見落としや思い込みによる判断ミスを防げます。

重要なのは、形式にとらわれず、現場の実情に即した柔軟な活用を心がけることです。

▼代表的な要因分析手法の例▼

| 手法 | メリット | 使用する場面の例 |

|---|---|---|

| 特性要因図 | 因果関係を図で示すことで、要因の関連性を視覚的に整理できる | 特定の工程で不良が多発し、原因を多角的に洗い出したい |

| なぜなぜ分析 | 「なぜ?」を繰り返すことで、表面的な原因から根本原因にたどり着ける | 作業ミスが発生し、再発防止策を立てたい |

| FMEA (故障モード影響解析) | 発生頻度や影響度などを数値で評価するため、優先的に対策すべき箇所を明確にできる | 新設備の導入前に、故障リスクを事前に把握したい |

| パレート図 | 頻度や影響度の大きい項目をグラフで特定できるため、効果的な改善につながる | 月次の不良内容を整理し、重点的に改善すべき不良を特定したい |

次章では、実際に分析を進める詳細なステップについて、例題をもとに解説します。

【具体例で解説】要因分析を実践する4ステップ

要因分析を成功させるには、現象の定義からデータ収集・仮説立案・効果検証・改善活動まで、一貫したプロセスで進めることが重要です。

以下では、実際の製造現場での改善事例を交えながらステップごとに分析の進め方を解説します。

業界別の要因分析例について解説した資料もご用意しておりますので、本記事と併せご覧ください。

>>「場当たり的な対応」から脱却!カイゼンにつながる要因分析の手法/例をみる(無料公開中)

ステップ1|現象の定義と目標設定

解決したい課題や改善したい現象を具体的に定義し、目標を明確にします。曖昧な問題設定は対策の精度を下げるため、データ収集やヒアリングで現状を正確に把握することが重要です。

| 具体例1|プレス工程の不良品発生率削減 |

|---|

| ある自動車部品工場のプレス工程では、特定金型Aの使用時に「バリ(余分な金属片)」の発生率が他の金型より高く5%に達していました。 そのため現象を「金型A使用時のバリ発生率5%」と定義し、目標を基準値である2%以下に設定しました。 |

| 具体例2|半導体製造ラインの歩留まり向上 |

|---|

| ある半導体製造工程の歩留まりが85 %で停滞していました。 そのため歩留まり90 %以上を目標に、製造条件のばらつき排除を改善テーマとしました。 |

ステップ2|データ分析から要因を分析

特性要因図やなぜなぜ分析を用い、原因の候補を網羅的に洗い出します。可視化や統計的手法も併用すると効果的です。

| プレス工程の不良品発生率削減 | 半導体製造ラインの歩留まり向上 | |

|---|---|---|

| 特性 要因図 | Man(人):作業者の金型取り付け手順がオペレーターごとでバラバラ Machine(設備):プレス機の圧力設定が金属磨耗により不安定 Material(材料):硬度や厚みのばらつき Method(方法):プレス圧力や速度設定の調整が不足 | Man(人):作業者のスキル差により装置設定がばらつく Machine(設備):チャンバー内温度が安定しない Material(材料):ウェーハ表面の品質がばらつく Method(方法):前工程からの搬送条件に一貫性がない |

| なぜなぜ 分析 | なぜバリが発生する? → 金型A使用時に発生が多い なぜ金型Aで多い? → 金型Aの摩耗が進んでいる なぜ摩耗が進んでいる? → 使用頻度が高く交換時期を過ぎている なぜ交換していない? → 使用時間の記録と管理がされていない なぜ記録がない? → 管理ルールが明確でなかった | なぜ歩留まりが低い? → 特定のラインで不良が多発している なぜ特定ラインで不良が多発している? → 基板の取り付け精度が悪い なぜ取り付け精度が悪い? → センサーのキャリブレーションにずれが生じている なぜずれが生じる? → 温度変化にセンサーが対応できていない なぜセンサーは対応できない? → センサーの設定が不十分だった |

ステップ3|対策の立案と実行

仮説を検証し、因果関係を確認したうえで効果的な対策を立案・実行します。

| プレス工程の不良品発生率削減 | 半導体製造ラインの歩留まり向上 | |

|---|---|---|

| 特性要因図 をもとにした 対策 | ・金型取り付け手順の標準化と作業者への再教育 ・プレス機の定期点検強化と摩耗検知ルールの導入 ・材料のロット管理と受入時検査の強化 ・圧力・速度条件の設定基準を見直し、マニュアル化 | ・装置操作手順の統一とスキル基準の明確化 ・温度制御センサーの再校正と安定稼働条件の見直し ・ウェーハの受入検査を強化し規格外品を除外 ・前工程からの搬送条件の標準化 |

| なぜなぜ分析 をもとにした 対策 | ・金型Aの使用履歴と状態を記録し、交換時期を明確に設定 ・交換タイミングの判断基準をマニュアル化し管理ルールを整備 ・金型使用時間を自動記録するシステムの導入 | ・センサー設定条件の見直しとキャリブレーション頻度の最適化 ・温度変動の影響を分析し、制御装置の対応能力を検証 ・設定不備を防ぐための作業チェックリストを導入 |

ステップ4|対策の効果確認

改善活動後もモニタリングを続けて効果を検証し、再発防止と持続的改善を図ります。

| プレス工程の不良品発生率削減 | 半導体製造ラインの歩留まり向上 | |

|---|---|---|

| KPI | 金型A使用時のバリ発生率が2%以下 | 半導体製造ラインの歩留まりが90%以上 |

| 監視 | ・日報で金型ごとの不良率を記録/集計 ・金型の使用回数と交換履歴をチェック ・バリ発生の傾向をグラフ化して監視 | ・日別/ライン別の歩留まりを自動収集 し可視化 ・装置ログから温度やセンサー異常を定期抽出 ・搬送条件・装置設定の変更履歴を監視 |

| 振り返り・ 改善 | ・KPI未達時は要因ごとの再分析を実施 ・金型の交換基準や教育内容を見直す ・改善内容を標準書に反映し水平展開 | ・歩留まり低下時は不具合パターン別に解析 ・設定ミスやばらつき原因を再評価し教育へ反映 ・改善サイクルを定例会で共有・更新 |

以上のような4つのステップで要因分析を実施しましょう。

要因は分析して終わりではなく、分析で得られた結果をもとに対策を実施し、その効果を検証・定着させてはじめて改善の成果につながります。

対策によって現場のKPIがどう変化したのかを継続的にモニタリングし、目標に届いていなければ再度要因を洗い出す。この一連のPDCAを回し続けることが真に再発を防ぎ、生産性や品質の向上につながる鍵となります。

要因分析がうまくいかない!起きがちな課題

要因分析は問題の原因を体系的に特定するための強力な手法ですが、現場でいざやろうとすると「やったほうがいいとはわかっているけど進まない」「頑張ってやっても納得のいく結果が出ない」といった声も多く耳にします。

特に多い課題である、「データ不足」「分析負荷」「属人化」について深堀りしてみましょう。

分析に必要なデータが蓄積できていない

要因分析を行うには、日々の作業や不具合に関する記録が不可欠です。しかし現場では、「不良が出たときに限って記録が曖昧」「日報はあるが、要点が記載されていない」といったケースが少なくありません。これは、そもそも「何を」「どの粒度で」記録すべきかが明確でないまま記録作業が属人的に行われていることが一因です。

また、記録が紙の帳票で行われているため手書きの内容が読みづらかったり、記入漏れや記録忘れが起こりやすいという現実もあります。紙帳票による記録はデータ化されにくく集計や分析の際に手間がかかるため、結果的に記録の質が下がることも課題だといえます。

さらに、「記録の重要性が現場全体で共有されていない」「記録しても分析に使われないため、形骸化している」といった文化的な問題も影響しています。

結果として過去のデータに基づいた分析ができず、いつまでも「感覚頼み」の場当たり的な対応が繰り返されてしまいます。

データ収集・分析に時間がかかり業務負担となる

「忙しくて分析まで手が回らない」というのは、現場における非常にリアルな声です。生産ラインの対応や突発トラブルに追われる中で分析のためにデータを整理し、関係者を集めて議論する余裕を取るのは簡単ではありません。

この課題の背景には、要因分析のためのフォーマットや手順が整備されておらず、整合性を確認しながらの集計作業を人力で進めなければならないという非効率な運用があることが多いです。

また、多くの工程データが依然として紙帳票で管理されているため、手書きの情報をExcelへ転記する作業や分析用のグラフ等を作成する工数が発生し、これも大きな手間となっています。

結果として、「分析よりも作業のための作業で疲弊する」という状況を招き、現場での負担増加と改善活動の停滞を引き起こしているのです。

分析できる人が限られ属人化してしまう

要因分析が属人化してしまうのは、「分析のやり方が体系化されていない」「過去の事例が共有されていない」ことが大きな原因です。そのため、分析作業が経験豊富なベテランに集中し、特定の人しか“考え方”を知らない状態が続いてしまいます。

また、なぜなぜ分析や特性要因図などの手法は知識があれば分析が可能ですが、実際の業務にどう適用すればいいか分からないという声もよく聞かれます。その結果、「やり方が分かる人だけが分析する」「同じような問題が出ても、対策内容が人によってバラバラ」といった属人的な対応に陥り、組織としての改善力が蓄積されません。

課題解決につながる要因分析には「データ収集の効率化」がポイント!

要因分析が効果的に行われる生産現場を作るには、原因特定が容易になるようなデータを効率的に蓄積することが重要です。そのために必要な体制や、体制を整備するうえでおすすめのツールについてご紹介します。

必要なのはデータの「リアルタイム収集・一元管理・効果検証」

要因分析を迅速かつ正確に進めるには、データをリアルタイムに収集し、一元的に管理できる仕組みが欠かせません。

記録が紙ベースで管理されていたり、記録媒体が工程ごとに異なっていたりすると、次のような課題が発生します。

- 記録の収集に時間がかかり、要因分析に着手するまでに大きな手間がかかる

- データをExcelに転記する手作業や専門的なプログラムによる集計が必要となり、分析作業に多大な工数がかかる

- 特に品質不具合の原因調査ではその日のうちに結論を求められる場面も多く、スピードが重要

こうした課題への対策としては、センサーを導入し自動的にデータを取得する方法も考えられます。しかし実際には、すべての機械にセンサーを取り付けるには多大なコストがかかるため、現場の規模や予算によっては導入が難しい場合もあります。

さらに、たとえセンサーを設置したとしても、記録や分析の工程には最終的に人の手が必要となることが多く、属人的な作業や判断に頼らざるを得ないのが実情です。

そのため、最初から電子的に情報を記録し一元管理できる体制を現場に整備することが、要因分析の効率化や効果的な再発防止策につながります。加えて、対策を実施した後に効果検証をしっかり行わなければ、問題の再発リスクが残ってしまいます。改善を継続していくためにも、対策後のモニタリングは欠かせません。

改善後のモニタリングを十分に行う上でも、前述のデータ収集や分析業務を効率化し、作業負荷を減らす必要があります。

要因分析が進んでいるトヨタ自動車の例

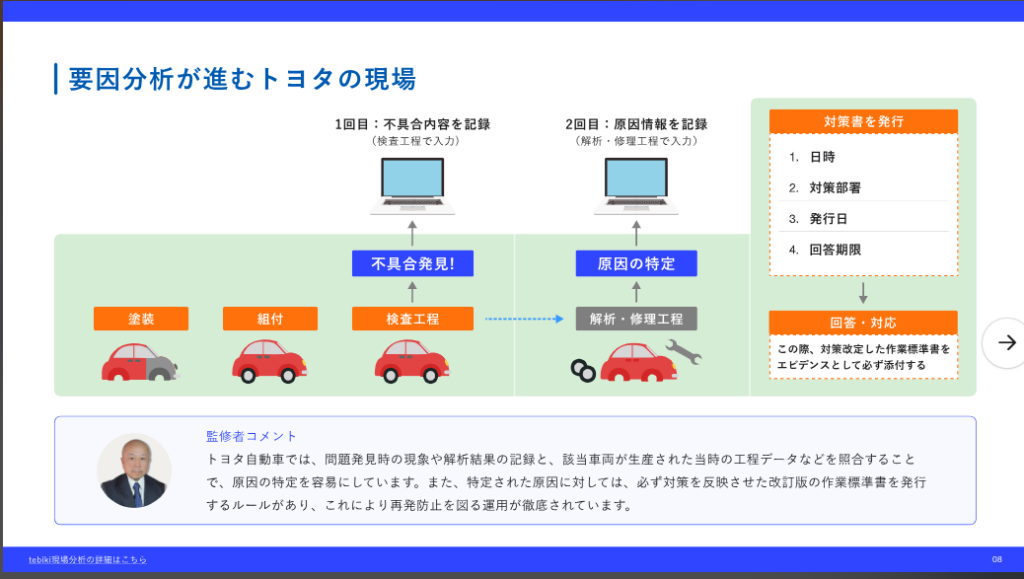

このような課題に対し、要因分析のPDCAサイクルを上手く回している現場ではどのような体制が整備されているのでしょうか?例として、要因分析が仕組み化され、不具合の再発防止が徹底して行われている「トヨタ自動車」の例をご紹介します。

【「その場しのぎを常態化させない要因分析による現場改善」より抜粋】

要因分析が進んでいるトヨタ自動車では、以下のような良いサイクルが構築されています。

- 検査工程で不具合が発見された際は、その場で不具合内容が記録される。

- その後の解析・修理工程で不具合の原因が特定され、原因情報が記録される。

- 不具合記録、解析結果の記録、さらに生産当時の工程データをもとに原因を特定する。特定された原因には必ず対策を反映させた作業標準書を発行し、再発防止を徹底する。

トヨタ自動車の例からも、再発防止を徹底させるような要因分析には、「現場で発生した事実をその場で正確に記録できる環境」と「記録された情報を誰でもかんたんに確認・活用できる仕組み」の両立が重要であることがわかります。

次章では、このような仕組みを構築する上で役立つ「tebiki現場分析」についてご紹介します。

tebiki現場分析なら直感的な操作で簡単にデータ蓄積・分析・効果検証が行える

データの「リアルタイム収集・一元管理・効果検証」を簡単に行えるツールとしておすすめなのが、かんたんデジタル帳票「tebiki現場分析」です。

tebiki現場分析を活用すれば工程データをかんたん・効率的に管理できるため、情報が部署や担当者ごとに散在することがなくなり、迅速な原因特定が可能となります。

画像による記録にも対応しており、現場での記録作業もスムーズに行える点が特長です。また、収集したデータは自動で集計され、パレート図などへの展開もその場で行えるため、データの可視化や分析が非常にスピーディーです。

定量データと定性データの両方を、ひとつのシステム上でシームレスに収集・分析できるため、Excelでの手作業や複雑なデータ処理にかかる負担を大幅に削減することができます。実際に、株式会社日本電気化学工業所ではtebiki現場分析の導入によりデータの蓄積と分析が容易になり、長期的な品質改善計画の立案が可能になったと報告されています。

同社では現場帳票をデジタル化し、管理図をもとに設備の温度データをリアルタイムで検知しています。通常の温度パターンとは異なるデータに気づき、設備の配管に穴が開いていたというアクシデントを迅速に発見できたという事例もありました。

さらに、tebiki現場分析は対策実施後の効果検証も効率的に行えるのも大きな魅力です。

電子帳票上で不良率の推移などを継続的にモニタリングできるため、改善の効果をリアルタイムで把握し、必要に応じた追加の対策もすぐに検討できます。このように、データの蓄積から可視化、分析、効果検証までを一貫してサポートすることで、現場の改善活動を加速させる強力なツールとなっています。

tebiki現場分析の機能詳細や導入イメージ、改善事例の詳細について知りたい方は、以下のリンクをクリックし詳細な資料をご覧ください。

>>「tebiki現場分析サービス説明資料(pdf)」を見てみる

まとめ

要因分析は、原因を特定して終わりではなく、データ収集・分析・対策の実施・効果検証を繰り返すことで真価を発揮します。その成功のカギは、リアルタイムでのデータ一元管理とチーム全員が使える分析ツールの導入にあります。

ここで役立つのが、デジタル記録を簡単に蓄積・分析できる「tebiki現場分析」です。tebiki現場分析の活用でデータ蓄積から効果検証まで一気通貫で効率化し、現場の改善サイクルを加速させましょう。

tebiki現場分析について機能や特徴などを詳しく知りたい方は、以下のリンクをクリックするとサービス資料をダウンロードいただけます。「紙やExcelでの記録・分析作業に限界を感じている方」「要因分析の属人化を解消したい方」「再発防止策を現場に根付かせたい方」は是非ご覧ください。