かんたん動画マニュアル作成ツール「tebiki現場教育」とかんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

食品事故は、私たちの日常生活に潜む大きなリスクです。1度発生すると、大規模な商品回収や取引停止に発展するだけでなく、企業の信用を失う深刻な事態につながります。

本記事では、過去に日本で発生した食品事故を取り上げ、その原因を分析するとともに、食品事故を未然に防ぐための具体的な対策について解説します。食品に関わるすべての人に役立つ内容をお届けするので、ぜひ最後までご覧ください。

食品事故を防ぐ最大の対策は、ルールブックを作ることではなく、そのルールが現場で徹底して「守られる仕組み」を構築することです。

そのための具体的な教育法を、以下の資料で詳しく解説します。

>>食品トラブルを防ぐ!衛生管理を「守られる仕組み」に変える教育法

目次

食品事故の傾向や発生件数

食品事故とは、食品の製造、流通、消費の過程で生じる問題により、消費者の安全が損なわれることです。食品事故にまつわる前提情報を整理すべく、ここからは、食品事故の発生に関する以下3つの項目を解説します。

食品事故の発生パターン

食品事故の発生パターンは、主に以下の要因に分類されます。

| 食中毒 | 細菌やウイルスによって食品が汚染されること (例)O-157 、ノロウイルスなど |

| 異物混入 | 本来食品に入っていない異物が混じってしまうこと (例)虫、金属片、プラスチック片など |

| 表示不適切 | 表示の偽装や誤表示によるもの (例)賞味・消費期限や原産地、原材料など |

| 品質不良 | 食品の見た目や味、食感、衛生状態に問題があること (例)腐敗、カビなど |

| 物理的な危険 | 食品の形状やサイズが原因で窒息する危険性 (例)もちや米飯類など |

その他「期限切れ品の使用」「輸送時のトラブル」も挙げられますが、稀な要因なのでここでは割愛します。

上記5つの食品事故発生パターンは、それぞれが異なる原因や背景を持つため、パターンの分析および適切な対応を速やかに実施しなければなりません。

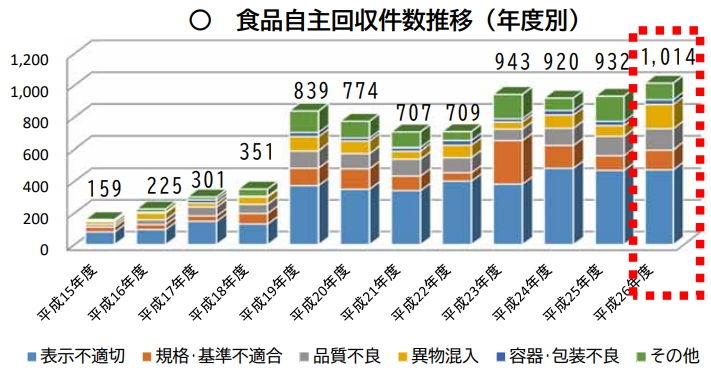

食品事故の件数と傾向

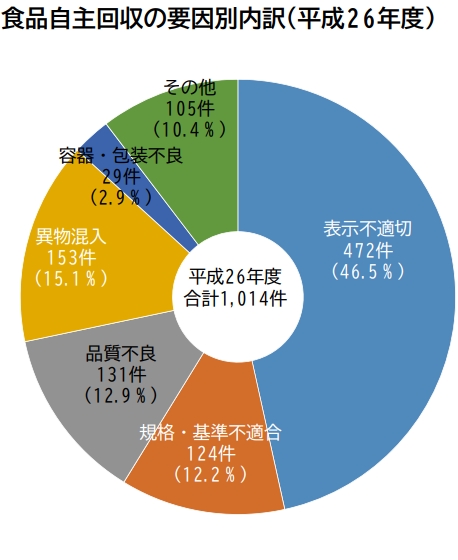

農林水産省のデータによれば、食品の自主回収(リコール)件数は2014年に初めて1,000件を超えました。リコールの主な要因としては「表示不適切」が全体の半数以上を占めており、その他の原因(異物混入や品質不良など)はおおむね同程度の割合で発生しています。

引用元:農林水産省食料産業局「食品企業における信頼確保のための取組 (現状と課題)」

引用元:農林水産省食料産業局「食品企業における信頼確保のための取組 (現状と課題)」

また、2007年以降に件数が急増した背景には、食品関連の事件が相次いで発生し、食品の安全性への関心が社会全体で高まったことが挙げられます。

内閣府が実施した食品の安全性に対する不安に関する調査結果からも、関心の高まりが明らかです。この調査によると、2004~2006年に食品の安全性に対する「最も不安感が大きい」「比較的不安感が大きい」と回答した人が全体の4割強だった一方、2007年には約6割に増加しました。以上の結果から、2007年の件数増加が国民の不安感を一層高めたことがわかります。

このような事態を防ぎ、企業の信頼を守るには、時代に即した「最新の食品安全対策」が求められます。

花王や山崎製パンといったトップ企業の元品質責任者が、その具体的なノウハウを語ります。

>>花王・山崎製パンの元品質責任者が語る 食品工場における最新の食品安全対策を見てみる

報告書が提出された実際のケース一覧

2025年現在、報告書が提出された実際の食品事故のケースをご紹介します。

| 食品 | 対応 | 原因 |

|---|---|---|

| 酒 | 交換・返金 | 品質不良 カビの発生 |

| ゼリー | 返金・回収 | 品質不良 賞味期限切れ品を販売した可能性があるため |

| 乾めん | 返金・回収 | 表示不適切 賞味期限の表示欠落 |

| マカロニ | 返金・回収 | その他 めん類への使用が認められていない着色料の検出 |

| ヨーグルト | 回収 | 食中毒 大腸菌群陽性 |

| ローストビーフ | 返金・回収 | 表示不適切 アレルゲンの表示欠落 |

| アイスクリーム | 返金・回収 | 異物混入 プラスチック片の混入 |

参照元:消費者庁のリコール情報サイト

日本で有名な食品事故の事例

日本では過去に多くの食品事故が発生し、そのたびに社会全体に大きな影響を与えてきました。食中毒事件や異物混入、偽装問題など、事故の内容はさまざまですが、いずれも食品に対する信頼性を揺るがす深刻な問題です。

そこでここからは、日本で発生した有名な食品事故の事例を取り上げ、それぞれの背景や原因を解説します。

- まるか食品株式会社:ペヤング異物混入事件

- 株式会社マンナンライフ:こんにゃく入りゼリーによる窒息事故

- 船場吉兆:消費・賞味期限偽装問題

- 焼肉酒家えびす:ユッケ集団食中毒事件

- ミートホープ株式会社:牛ミンチ偽装事件

過去の事例を参考に、食品事故の未然防止策を検討しましょう。

まるか食品株式会社:ペヤング ソースヤキソバ異物混入事件

次に、SNS投稿から発覚したペヤングソースヤキソバの食品事故事例をご紹介します。

| 発生日 | 2014年12月 |

| 発生場所 | 不明 |

| 製品 | インスタント焼きそば |

| 事故内容 | 異物混入 製品内部にゴキブリが混入していた |

| 原因 | 不明 |

| 対応 | ・発覚から2日後には自主回収・製造停止・販売休止を発表 ・製造ライン、設備の見直し・入替 |

ペヤング異物混入事件は、麺の内部にゴキブリが混入している画像がSNSに投稿され発覚しました。まるか食品は、その2日後には販売休止を発表し、原因究明を急ぎました。

しかし、各種報道によると混入の経緯は特定できず、第3者が意図的に混入させた可能性も指摘されています。

この事件を受け、同社は壁や床の補修、監視カメラの設置など、製造環境の改善に着手しました。2016年には本社工場が国際的な食品安全規格であるFSSC22000を取得し、食品安全の取り組みを強化しました。

株式会社マンナンライフ:こんにゃく入りゼリーによる窒息事故

日本の有名な食品事故「こんにゃく入りゼリーによる窒息死亡事故」についてご紹介します。

| 発生日 | 2008年7月 |

| 発生場所 | 兵庫県 |

| 製品 | こんにゃく入りゼリー |

| 事故内容 | 物理的な危険 凍らせたこんにゃくゼリーを喉に詰まらせたことによる窒息 |

| 原因 | 1995年以降22例の死亡事故があったものの、事故の周知徹底が行われなかった |

| 対応 | ・子どもや高齢者への警告表示を大きくした ・こんにゃく粉の配合を見直し、硬さを2割減に |

参照元:農林水産省「こんにゃく入りゼリーに関する業界の 取り組み状況等」

この事故は、凍らせたこんにゃくゼリーを食べた1歳9ヶ月の男児が窒息死したことで発生しました。当時、子どもや高齢者への警告表示が不十分で、危険性の周知が徹底されていなかったことが原因の1つとされています。

事故を受けて、マンナンライフはゼリーの硬さを変更するとともに、警告表示をより目立つように改善。消費者に危険性をしっかりと伝える取り組みを強化しました。

引用元:農林水産省「こんにゃく入りゼリーに関する業界の 取り組み状況等」

船場吉兆:表示偽装問題

日本の有名な食品事故「船場吉兆の表示偽装問題」についてご紹介します。

| 発生日 | 2007年10月 |

| 発生場所 | 大阪府 |

| 製品 | 菓子、惣菜、料亭料理など |

| 事故内容 | 表示不適切 売れ残った商品の消費・賞味期限の引き伸ばし、産地偽装など 品質不良 客が食べ残した料理を使いまわしていた |

| 原因 | 「もったいないから」という社長の指示があった |

| 対応 | ・書類送検 ・廃業 |

船場吉兆の食品事故は、売れ残り商品の消費・賞味期限の引き伸ばしや産地偽装が発端となった一連の事件です。九州産の牛肉は「但馬牛」、プライマーを「地鶏」と表示するなど、不適切な表示が常態化していました。

さらに翌年、前社長の「もったいないから使えそうなものは使え」という指示により、料理の使い回しが行われていたことが判明。これにより、同社は書類送検され、最終的には廃業に追い込まれました。

焼肉酒家えびす:ユッケ集団食中毒事件

日本の有名な食品事故の1つ、焼肉チェーン店で発生した「ユッケ集団食中毒事件」についてご紹介します。

| 発生日 | 2011年4月 |

| 発生場所 | 富山県、福井県など |

| 製品 | ユッケ |

| 事故内容 | 食中毒 腸管出血性大腸菌による激しい腹痛、血便、嘔吐、発熱など |

| 原因 | 食品安全が確保されず、安易にユッケを提供していた |

| 対応 | ・無期限の営業停止処分 ・廃業 |

参照元:厚生労働省「飲食チェーン店での腸管出血性大腸菌食中毒の発生について」

この食品事故は、生食用食肉の衛生基準が定められていなかったことが問題となった事件です。また、ロット管理が行われていなかったため、感染経路の特定もできませんでした。さらに、食肉卸売業者には衛生管理マニュアルがなく、従業員の検便も実施されていなかったことがわかりました。

この事件を受け、厚生労働省は生食用食肉に関する食品衛生法に新たな規格基準を策定し、牛レバーの生食販売を禁止。さらに、生食用食肉を取り扱う施設への監視体制を強化するなど、再発防止のための対策を講じました。

ミートホープ株式会社:牛ミンチ偽装事件

最後に、消費者庁が誕生するきっかけとなった「ミートホープの牛ミンチ偽装事件」の事例をご紹介します。

| 発生日 | 正確には不明(1998年以前から) |

| 発生場所 | 北海道 |

| 製品 | 食肉 |

| 事故内容 | 表示不適切 賞味期限の引き伸ばし、産地偽装など 意図的な異物混入 牛や豚の心臓、パンの切れ端、血液、化学調味料などの異物を意図的に混入させていた |

| 原因 | 不正と認識した上で常態的に行われていた |

| 対応 | ・実刑判決 ・廃業 |

参照元:農林水産省「『牛ミンチ』事案について (経緯と今後の対応)」

牛ミンチ偽装事件は、2007年に発覚した食肉卸売業者ミートホープによる食品事故です。「100%牛肉」と表示された商品に豚肉や鶏肉が混入していたことがきっかけで明らかになりました。その後の調査で、賞味期限の引き伸ばしや産地偽装など、計13件もの不正が行われていたことが判明しました。

この問題を契機に、食品表示制度の適正化が進められ、2009年には消費者庁の発足という重要な制度改革が実現しました。

食品事故発生時の対応の基本

食品事故が発生した際は、被害の拡大を防ぐための的確な対応が求められます。万が一に備えて、対応手順を理解しておきましょう。

手順1.状況確認

食品事故の全容を迅速かつ正確に把握する必要があります。具体的には以下のような情報を収集します。

- 食品事故のおそれのある商品

- 食品事故が発生した日時

- 食品事故が発生した場所

- 原因と考えられる要因

- 影響を受けた可能性のあるロットや数量

- 健康被害の大きさ

- 事故拡大可能性の大きさ など

食品事故発生時は大きな混乱が予測されます。情報伝達をスムーズに行えるようなマニュアルを作成しておくことがポイントです。

しかし、いざという時に「内容が分かりにくい」「実態と合わず役に立たない」といった形骸化したマニュアルでは、混乱を収束させることはできません。緊急時でも担当者が迅速かつ的確な判断を下せるようにするためには、誰が見てもすぐに理解でき、行動に移せるような「現場で本当に使われる」手順書を準備しておくことが不可欠です。

現場のノウハウや暗黙知(カンコツ)を反映し、誰もが使える手順書を作成するための具体的なポイントは、以下の資料で詳しく解説しています。

>>カンコツが伝わる! 『現場で使われる』作業手順書のポイントをみる

手順2.措置の判断

状況整理の次は「措置の判断」です。特に消費者への健康被害が疑われる場合は、早急にリコールや周知対応を進める必要があります。

また、万が一、以下の項目に当てはまる場合は都道府県等への届出と厚生労働省・消費者庁への報告が義務化されています。

| 報告対象 | 例 |

|---|---|

| 食品衛生法違反または違反のおそれ | 大腸菌による汚染、硬質異物の混入など |

| 食品表示法違反 | アレルゲンや消費期限など安全性に関係する表示の欠落や誤り |

ただし、食品衛生上の危害が発生するおそれがない場合(例:単なる商品の入れ間違いなど)は届出不要です。

手順3.製品回収

製品回収の必要があると判断された場合、被害を最小限に抑えるための速やかな対応がポイントです。以下の項目を明確化しましょう。

| 項目 | 例 |

|---|---|

| 回収対象の範囲 | 商品、ロットなど |

| 回収方法 | 店頭での回収、郵送対応など |

| 回収した製品への対応 | 廃棄処分の方法など |

| 回収の体制 | 担当部署や人員など |

また、事故原因の詳細を分析し、改善に取り組むための計画を策定しましょう。

食品事故を未然に防ぐための対策

食品事故を防ぐには適切な対策が必要です。そこでここからは「食品事故を未然に防止する具体的な対策」を5つ解説します。

衛生管理の徹底

食品事故を防ぐためには、HACCPシステムや5S活動を徹底し、衛生環境を整えることが重要です。これにより、異物混入や汚染のリスクを低減できます。

| HACCP | 食品製造工程で発生し得る危害を分析し、リスクを管理・監視すること |

| 5S活動 | 整理・整頓・清掃・清潔・しつけからなる5項目のこと |

HACCP対応は食品業界における品質管理や信頼性向上に不可欠ですが、HACCP管理業務が煩雑化し、現場での負担が増大するというケースが実態として多く見られています。特に「記録業務」や「情報共有」に時間を取られ、本来注力すべき品質改善に十分なリソースを割けられないという本末転倒の事態に陥るケースも珍しくありません。

そこで知っておきたいのが「HACCP管理業務を効率化する3ステップ」です。HACCPの導入や運用に関するハウツーを把握することが近道なので、気になる方は以下のリンクからPDF資料をダウンロードしてみてください。

>>>PDF資料「HACCP対応の課題を解決!管理業務を効率化する3つのステップと活用例」を見てみる

もし、「HACCPは導入こそしているもののなかなか成果が実感できていない」という場合は、1,000名以上のHACCP責任者等の育成を手掛けた食品安全技術センター代表「今城敏」氏による無料セミナー動画「食品事故ゼロ!HACCPに基づく安心安全な「衛生管理」手法」もあわせてご覧ください。本動画では、食品衛生管理の要点をわかりやすく解説しています。

トレーサビリティの強化

食品トレーサビリティが適切に機能することで、製品の原材料の調達から製造、流通に至るまでの経路を迅速かつ正確に追跡可能となります。これにより、事故発生時の原因究明を迅速化するだけでなく、問題の早期発見にも貢献します。

食品トレーサビリティについて詳しく知りたい方は以下の記事をご覧ください。導入方法から実際の事例まで詳しく紹介しています。

関連記事:食品トレーサビリティとは?メリットやデメリット、事例も解説

異物混入対策

異物混入防止のためには、異物を「入れない」「発生させない」「取り除く」の3原則を従業員全員に周知徹底させる必要があります。具体的な内容は以下の表をご覧ください。

| 原則 | 具体例 |

|---|---|

| 入れない | ・衛生的な手洗いの実施 ・粘着ローラーがけ ・害虫や害獣の侵入を防ぐ |

| 発生させない | ・清掃、洗浄、消毒の徹底 ・機器設備の定期点検 |

| 取り除く | ・X線検査機や金属探知機の導入 ・食品安全への意識向上 |

また、当メディア「現場改善ラボ」では、月刊HACCPを発行する「杉浦嘉彦」氏によるセミナー動画「食品への異物混入対策と効果的な教育方法」を無料配信中。具体的な対策方法や事例について、動画で知りたい方はぜひご確認ください。

消費者とのコミュニケーション

ここで説明する消費者とのコミュニケーションとは、食品に関する透明性の確保を意味します。消費者に対し、製品の成分や原材料、アレルギー情報などを正確に伝えることが必要です。

消費者からの意見や報告に迅速に対応できるよう、クレーム対応窓口を設けると良いでしょう。

第三者機関による検査と認証

第三者機関からの定期的な審査を受けることで、衛生管理や製品の品質が客観的に評価されます。たとえば、以下のような認証を取得することが可能です。

これらの認証を通じて、消費者に対して信頼性を示すことができます。さらに企業の内部管理体制を強化し、食品事故リスクの軽減にもつながります。

まとめ:食品事故を未然防止する二つの鍵は「記録管理の徹底」と「教育体制の整備」

食品事故とは、食品の製造、流通、消費の過程で生じる問題により、消費者の安全が損なわれることです。具体例として、食中毒、異物混入、表示不適切などが挙げられます。

食品事故を未然に防ぐには、以下2つの対策が必須です。

- 製造・流通の記録管理の徹底

- 教育体制の整備

製造プロセスにおける情報管理は、事故発生時に原因を迅速に特定できるだけでなく、問題の早期発見にもつながります。そしてそれ以前に、現場担当者の作業手順が遵守されていなければ品質事故の要因になりうるので、食品製造に最前線で携わる従業員全体のスキル向上体制も整えなければなりません。

そこでおすすめなのが、現場帳票をデジタル化するツール「tebiki現場分析」と、製造現場に特化した動画マニュアル作成ツール「tebiki現場教育」です。

問題の早期発見は、現場の状況をいかにリアルタイムで把握できるか、に依存します。言い換えれば、現場帳票がリアルタイムでデータ化(可視化)されていることが、問題の早期発見の必要条件です。

加えて、現場担当者の作業手順が標準化されている(教育されている)こともまた必要条件となります。作業手順が遵守されなければ不良が発生し、不良の発生が食品事故を引き起こすからです。

食品事故を未然防止に寄与する「動画マニュアルによる教育ツール」と「現場帳票のデジタル化」を支援するサービス「tebiki」の詳細機能や活用事例がすべてまとまったPDF資料は、以下の画像をクリックしてご覧いただけます。少しでも気になる方は無料ダウンロードしてみてください。