かんたんデジタル現場帳票「tebiki」を展開する現場改善ラボ編集部です。

全ての食品関連事業者に導入が義務化されたHACCP。勉強を進めていると、よく「管理基準」という言葉に出会います。具体的に何を指すのか、どのように決めれば良いのか、戸惑う方も多いでしょう。

本記事では、HACCPの管理基準について簡単に解説し、決め方や管理基準の具体例などもご紹介します。

なお、現場改善ラボでは、HACCPに基づく衛生管理手法を解説した動画を無料公開中。

- 「HACCPの理解をもっと深めたい」

- 「HACCPをどのように衛生管理に取り入れたら良いのかわからない」

上記に当てはまる方にとってはとくに有意義な内容となっておりますので、ぜひ以下をクリックしてご覧ください。

目次

HACCPの管理基準(CL)とは?

ここでは、HACCPの管理基準(CL)について解説していきますが、本題に入る前に、まずはHACCPの意味を簡単に確認しておきましょう。

HACCPのおさらい

HACCP(Hazard Analysis Critical Control Point)とは、食品の安全を守る仕組みです。製品が消費者に届くまでの工程の中で危ないポイント(危害要因)を見つけ出し、そのポイントを重点的に監視します。

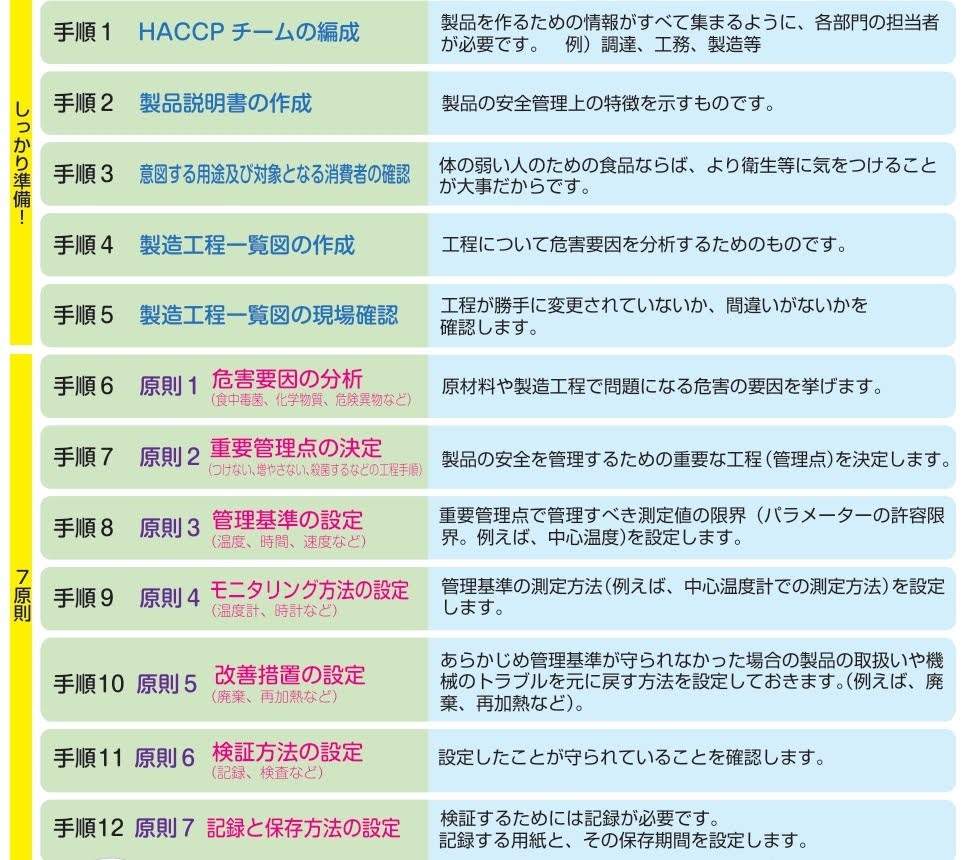

HACCPを導入する際は以下の7原則12手順に沿って行います。

7原則12手順に沿って実施することで、危ないポイント(危害要因)を漏れなく特定し、管理できます。

なお、「HACCPに基づく衛生管理手法」に関する無料解説動画も公開しているので、「HACCPについてもっと理解を深めたい」という方は、以下をクリックしてご視聴ください。

>>HACCPに基づく衛生管理手法に関する無料解説動画を視聴する

管理基準とは、重要管理点をチェックする際の「合格ライン」

管理基準(CL: Critical Limit)とは、見つけ出した危ないポイントの中でも、とくに慎重に管理が必要なポイント(重要管理点)をチェックする際の「合格ライン」のことです。合格ラインには、温度や時間、速度などの数値を設定します。

管理基準の具体例は、「管理基準の具体例」の項目で解説しているのでご参照ください。

なお、重要管理点(CCP)の意味を確認したい方は、以下の記事をご覧ください。

関連記事:【具体例も】HACCPの重要管理点(CCP)とは?OPRPとの違い

OLとの違い

OL(Operation Limit)とは、CLよりも余裕をもたせた「合格ライン」のことです。OLは、CLを超える前に異常を検知し、より早く改善措置を促すために設定されます。

| CL | OL | |

|---|---|---|

| 直訳 | 許容限界(Critical Limit) | 運用限界(Operation Limit) |

| 定義 | 重要管理点を守るための「合格ライン」 | CLを守るため余裕を持たせた「合格ライン」 |

| 役割 | 食品の安全を保証する絶対的な基準 | CLを守るために日常的に運用される基準 |

| 例 | 冷凍庫の温度は-15℃以下 | 冷凍庫の温度は-18℃以下 |

| 対応 | 製品の廃棄や再処理など | 機械の修理や温度調整など (製品の安全性に直接影響しない) |

たとえば、「冷凍庫の温度は-15℃以下」をCLとすると、CLを1℃でも超えた場合、大きな問題になります。しかし、OLを「-18℃以下」と設定しておくことで、CLに達する前に問題に対処できます。

管理基準とモニタリング方法の決め方

ここからは、管理基準とモニタリングの設定方法について解説します。次の4ステップで行うとスムーズに行えます。

STEP① 管理対象物のタイプを知る

厚生労働省の手引書によると、管理対象物には以下のタイプがあります。

- 乳・乳製品

- 食肉製品

- 清涼飲料水

- 水産加工品

- 容器包装詰加圧加熱殺菌食品(レトルトパウチ食品、缶詰・ビン詰め食品)

- 漬物

- 生菓子

- 焼菓子

- 豆腐

- 麺類

各タイプに応じて、どの管理基準を設定すべきかが異なります。例えば、異物除去には金属探知器の感度、温度管理には特定の温度基準を設定します。

STEP② モニタリングに使用する器具や機械を決める

器具や機械の精度は、管理基準の運用に直接関わります。以下のポイントを基に、適切なツールを選択しましょう。

- 対象に合った機器を選択:

デジタル温度計や自動温度記録装置、pHメーターやpHセンサー、金属探知器、真空巻締機など - 精度・信頼性を重視:

誤差が少なく信頼性の高いもの、「HACCP対応」と書かれたものなど - メンテナンス、耐久性を考慮:

メンテナンスの容易さやランニングコスト、耐久性も確認しておくとよい

STEP③ 危害要因が防止できる条件を調べる

どのような条件で危害要因を防止できるか調べます。特性に応じた基準を設定することで、リスクを効果的に管理できるでしょう。条件にできる数値の例を以下に示します。

- 加熱:

例 〇℃以上~分以上 - 冷却:

例 ~分以内に〇℃以下 - 金属探知器:

例 金属の種類、サイズ(φ、mm単位) - 殺菌・洗浄:

例 〇℃以下、有効塩素濃度〇mg/L(ppm) 以上で~分間

科学的データと現場の実際の状況を組み合わせて数値を設定することが成功のカギです。

STEP④ モニタリングの頻度を決める

危害要因のリスクに応じて、モニタリング頻度を決定します。適切な頻度設定により、効率的な管理が可能になります。頻度を決定する際には、以下のポイントを押さえておくとスムーズです。

- 重要度

- 実施期間:

季節で変動する危害要因の場合、季節ごとにモニタリングの頻度を調整します - リスクの大きさ

- 製品の特性:

生鮮食品や期限が短い製品の場合、モニタリングを頻繁に行う必要があります - 製造工程の安定性:

製造工程が不安定な場合は、頻度を高めてリスクを管理します - 法的規制

- 実務上の制約:

人員や機材などの制約も考慮します

HACCPにおけるモニタリングの実施方法や効率的に行う手法は、以下の記事で詳しく解説しています。無料ダウンロード可能のモニタリング記録表テンプレートもご用意しているので、気になる方はぜひご覧ください。

関連記事:HACCPのモニタリングとは?検証との違いや設定方法も解説!

管理基準を決める際のポイント

管理基準を定める際には3つのポイントがあります。管理基準を設定する前に確認しておきましょう。

- リアルタイムで監視できるものを選ぶ

- 定量的に判断できるものを選ぶ

- 本当に安全を担保できる基準かどうか確かめる

リアルタイムで監視できるものを基準設置対象に選ぶ

管理基準の設定は、「どの工程の=重要管理点」「何が」「どうなっているか」を設定することですが、この「何が」は、リアルタイムで監視できるものが望ましいです。なぜなら、異常が確認された際に迅速に対応できるからです。

ヨーグルトの製造における「発酵工程」を重要管理点とした際の管理基準で考えてみます。病原菌の増殖を抑制するための管理基準は以下のように設定されます。

- 「何が」=pH値

- 「どうなっているか」=4.5以下

pH値はpHセンサーを用いてリアルタイムで監視できるので、管理基準を設置する対象として適切です。

リアルタイムで監視できない管理基準も見ていきましょう。ヨーグルト製造の発酵工程において、以下のような設定が考えられます。

- 「何が」=乳酸菌の数

- 「どうなっているか」=発酵初期は1百万CFU/ml以上、発酵中期は1千万CFU/ml以上、最終的に1億CFU/ml以上

乳酸菌の数を知るには、一定時間ごとにサンプルを採取して計測する必要がありますが、これだとリアルタイムでの監視はできず、管理基準を設置する対象としては不適切です。

管理基準がリアルタイムで監視できるかどうかは、モニタリング方法から考えてみると判別しやすいでしょう。

定量的に判断できるものを選ぶ

前述したように、管理基準は食品の安全性を担保するための「合格ライン」なので、曖昧になってはいけません。そのため、定性的ではなく定量的に判断できるものを選ぶ必要があります。

たとえば、管理基準を「中心温度75°C以上で10分加熱」とすると、「合格ライン」が正確にわかります。全ての作業者が同じ基準で作業を進められるため、個人の判断の差が影響しません。

本当に安全を担保できる基準かどうか確かめる

管理基準は、科学的なデータや根拠に基づいて設定する必要があります。設定した基準が適切でない場合、HACCPが実施されていたとしても最終製品の安全性が保証されず、消費者の健康に悪影響を及ぼすリスクが高まります。

食品衛生法やコーデックス(CODEX)規格を参照すると良いでしょう。

管理基準の具体例

管理基準の具体例を製品別に解説します。これから紹介するのはあくまで一例であり、各事業者によって管理基準は異なります。以下を参考にしつつ、事業内容や現場の状況に合わせて調整してみてください。

乳製品の場合

厚生労働省が公開する「HACCP入門のための手引書[ 乳・乳製品編]」に掲載されている管理基準の具体例として、ヨーグルトの事例を紹介します。

| 工程 | 加熱殺菌 |

| 危害要因 | 耐熱芽胞菌の生残 |

| 発生要因 | 殺菌温度と時間の不適切な管理により生残する |

| 管理基準 | 加熱殺菌温度 130℃以上 2~3 秒間加熱 |

| モニタリング方法 | 担当者が1時間ごとに加熱温度と流速(回転数、流量により計算)の記録結果を目視で確認し、現場温度計を観察する |

| 工程 | 金属探知 |

| 危害要因 | 金属片の残存 |

| 発生要因 | 金属探知器の不具合で残存する |

| 管理基準 | 全品にFe φ1.5以上 Sus φ3.0以上の金属片が入っていないこと |

| モニタリング方法 | ・テストピースを通し正常作動を確認後、全品を通過させる ・テストピースはロット毎に開始前、終了後に通す |

食肉製品の場合

厚生労働省が公開する「HACCP入門のための手引書[ 食肉製品編]」に掲載されている管理基準の具体例として、チルドミートボールの事例を紹介します。

| 工程 | 殺菌 |

| 危害要因 | 病原微生物の残存 |

| 発生要因 | 加熱温度と時間の不足により病原微生物が残存する |

| 管理基準 | 中心温度85℃以上20分以上の加熱 |

| モニタリング方法 | 担当者は 30 分ごとに殺菌槽内温度とコンベア速度時間を確認し、記録する |

| 工程 | 冷却 |

| 危害要因 | 病原微生物の増殖 |

| 発生要因 | 冷却の遅れにより芽胞が発芽する恐れ |

| 管理基準 | 冷却層水温3℃以下、コンベア速度30分 |

| モニタリング方法 | モニタリング担当者は1時間ごとに冷却層水温の確認とコンベア速度、時間を確認する |

| 工程 | X線検査 |

| 危害要因 | 異物の残存 |

| 発生要因 | ・機械の管理不備 ・排除した製品の不適切な取扱いの可能性 |

| 管理基準 | テストピース(ガラス4.0 mm, セラミック3.0 mm, Sus3.0 mm, Fe1.2 mm)が排除されるX線検査器から製品が通過すること |

| モニタリング方法 | モニタリング担当者は1時間ごとテストピース(ガラス4.0 mm, セラミック3.0 mm, Sus3.0 mm, Fe1.2 mm)を通し、排除されることを確認・記録する |

清涼飲料水の場合

厚生労働省が公開する「HACCP導入のための手引書 [ 清涼飲料水編 ]」に掲載されている管理基準の具体例として、清涼サイダーの事例を紹介します。

| 工程 | 炭酸ガス圧入 |

| 危害要因 | 微生物の残存 |

| 発生要因 | 炭酸ガスの圧入不足により微生物の静菌効果が減少する |

| 管理基準 | 炭酸ガスの圧力が 22kPa 以上あり、液温が 5℃以下 |

| モニタリング方法 | 担当者がスタート時および 30 分ごとに炭酸ガスの圧力が22kPa以上で液温が 5℃以下であることを圧力計および温度計で確認・記録する |

紙だと大変!HACCPのモニタリング記録はデジタルで行うべき

ここまで管理基準の設定について解説してきましたが、管理基準の設定はあくまでモニタリング工程の中途であり、最終的にはモニタリングの”記録を取る”必要があります。

この”記録を取る”手間が、HACCP実施においての大きな障壁となっている事業者は多いのではないでしょうか?

ですが、それは「紙」で記録を行っていることが原因であり、デジタルで行えばグッと楽になります。ここでは、記録をデジタル化することのメリットについて、以下の3点を詳しく解説していきます。

- 管理や保管に場所を取らなくなる

- 帳票の共有が楽になる

- 分析が簡単になる

管理や保管に場所を取らなくなる

紙での記録のためには、膨大な数の書類やファイル、保管するためのスペースが必要です。さらに、長期間にわたる記録の保存が求められるため、年々保管場所が増えるという問題も発生します。

デジタル化によって場所をつくる必要がなくなるだけでなく、整理整頓の手間や必要な情報を探す時間を削減します。

帳票の共有が楽になる

デジタル化により帳票をオンライン上で瞬時に共有できます。各事業所は必要な時にアクセスしてダウンロードできるだけでなく、帳票の修正や更新もすぐ行えます。

たとえば、本部から各事業所に次月使用する帳票書類を150枚(品質関連の書類5つ×30日)を送付する場合、事業所が10箇所あると約1500枚の帳票を準備しなければなりません。この印刷、仕分け、配送という多大な手間とコストが一切不要になります。

分析が簡単になる

HACCPの記録は、記録を取って終わりではなく、分析に活用することによって真価を発揮します。せっかく取ったモニタリングの記録も、紙だと分析に活かすのは難しいですが、デジタルなら簡単に分析可能です。

デジタルで記録を行うことで、たとえば、モニタリングで記録した数値を表やグラフに簡単に出力でき、すぐにパターンを検出できます。また、正常値と異常値をあらかじめ設定しておき、異常値は赤色で表示させる関数を組み込むなどすれば、異常値の見落としを減らすことも可能です。

このように、デジタル化には様々なメリットがあります。現場改善ラボでは、現場帳票のデジタル化方法をわかりやすく解説した資料を無料配布中。

「紙媒体による非効率な記録を卒業したい」とお考えの方は、ぜひ以下をクリックして資料をゲットしてみてください。

デジタル現場帳票tebikiなら、HACCPの記録を効率化

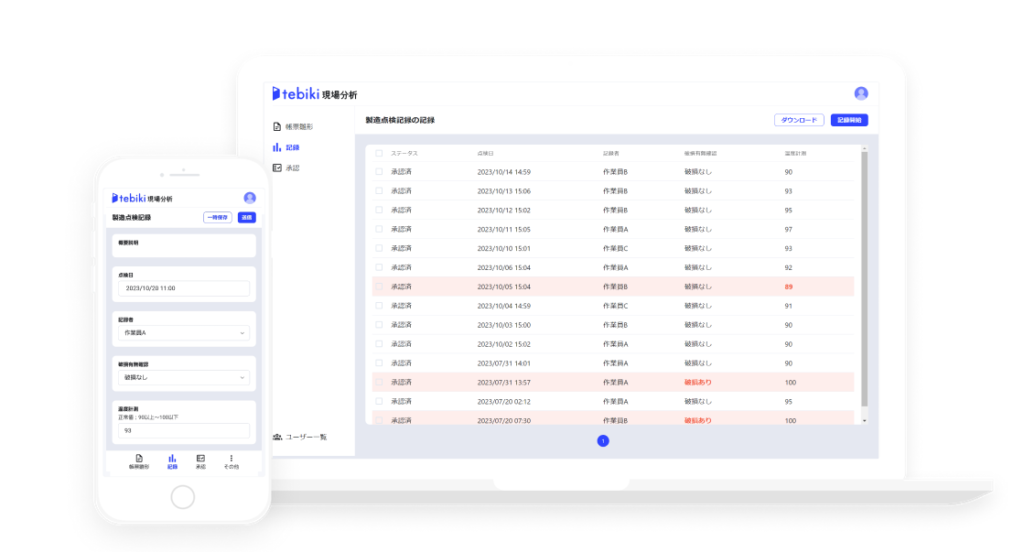

HACCPの記録のデジタル化におすすめのツールは「デジタル現場帳票tebiki」です。

「デジタル現場帳票tebiki」は現場帳票の作成・記録・承認・分析を簡単に行えるシステムです。

「デジタル現場帳票tebiki」で記録の効率化ができる理由は以下の5点があります。

帳票作成が誰でも簡単にできる

「デジタル現場帳票tebiki」は、ITスキルに自信のない従業員でも直感的に利用できるように作られたツールです。画面の案内に従うだけで、記録時の入力形式や選択肢を登録でき、簡単に帳票を作成できます。

転記の手間がなくなり、ミスも減る

HACCPの記録を集計して分析したい場合、「一度紙に記録して後からExcelに転記」といった方法で行っている方も多いですが、かなりの手間になっていることでしょう。「デジタル現場帳票tebiki」を活用すれば、デジタルに直接記録できるので、紙からExcelに転記する手間がゼロになります。

また、転記の際のミスとしてよくあるのが数値の読み間違えであり、とくに汚い文字で書かれてある場合に頻発します。「デジタル現場帳票tebiki」によって転記の工程をゼロにすれば、読み間違えによる転記ミスもなくなるのです。

分析がかんたんにできる

「デジタル現場帳票tebiki」なら、専門的な知識がなくてもかんたんに分析可能。

溜まった記録データが自動的にグラフ化されるので、わざわざグラフを作成する手間がかかりません。また、データが追加された際も自動でグラフに反映されるので、更新が楽です。

モニタリングの記録を分析したいときなどに高い効果を発揮するでしょう。

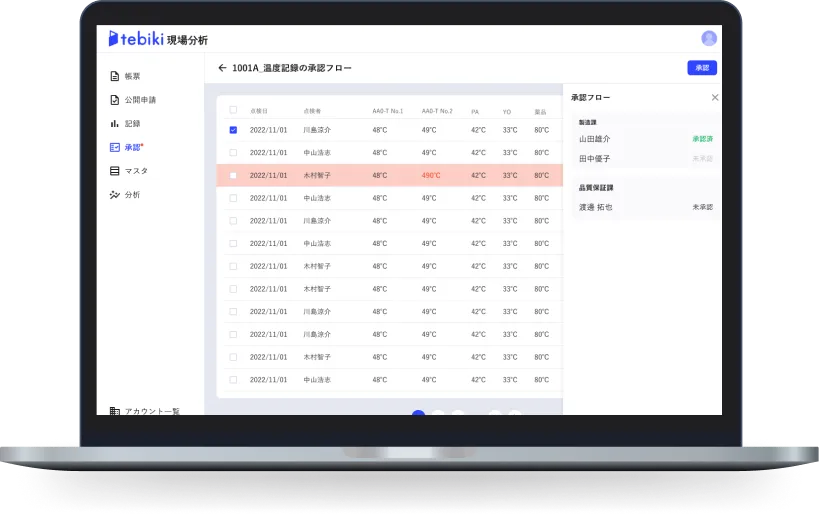

帳票の承認が格段に速くなる

「デジタル現場帳票tebiki」なら記録の承認フローもデジタルで行えます。これにより、記録用紙を承認者まで届けに行く必要がなくなったり、1枚1枚ハンコを押して承認する必要がなくなったりします。

さらに、複数の申請を一括承認できる機能を使えば、膨大な量の記録をまとめて承認したいとき、大幅な時間短縮につながります。

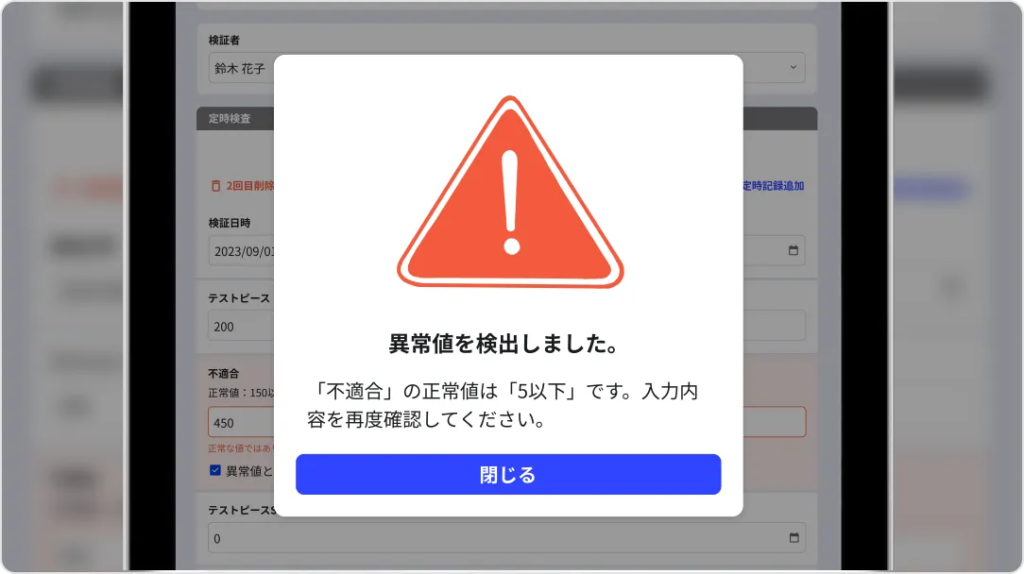

異常値を検出するとアラートが出る

「デジタル現場帳票tebiki」では、数値の上限・下限・正常範囲を設定でき、外れた数値は異常値として強調表示するほか、承認者へアラートメールを発信します。これにより、異常発生時に迅速に対応し、現場のトラブルを最小限に抑えられます。

「デジタル現場帳票tebiki」は、まだまだ記録を効率化する機能を備えています。より詳しい機能の内容や導入から運用までを支えるサポート体制について知りたい方は以下から資料をダウンロードしてご確認ください。

まとめ

本記事では、HACCPの管理基準や決め方、具体例を解説しました。

管理基準とは、製造工程の危ないポイントの中でも、とくに慎重に管理が必要なポイントをチェックする際の「合格ライン」のことです。管理基準には温度や時間、速度などの数値を設定し、適切なモニタリング・記録を行う必要があります。

HACCPのモニタリングや記録を紙で管理するのは、作業の手間が増えるだけでなく、ミスが発生しやすく、保管場所にも問題が生じます。

こうした紙での管理の課題を解決する方法として注目されているのが、帳票のデジタル化です。

現場改善ラボがおすすめするデジタル化推進ツール「デジタル現場帳票tebiki」は、現場帳票の作成・記録・承認・分析を簡単に行えます。さらに、リアルタイムで現場の状況を把握し、どこでもすばやい業務指示が可能です。

「デジタル現場帳票tebiki」の詳しい機能やサポート体制について知りたい方は、以下から資料をダウンロードしてご確認ください。