かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

「HACCPに対応する温度管理の方法が知りたい」「でも、温度設定や頻度、時間など知るべき項目が多すぎる」とお悩みではありませんか? そこで本記事では、HACCPに準じた温度管理についてくまなく解説します。温度管理表のテンプレートもご用意しておりますので、ぜひご活用ください。

現場改善ラボでは「HACCPに基づく衛生管理手法」について解説したセミナー動画を無料配信中。専門家の視点から食品衛生管理のポイントについて知りたい方は、以下の画像をクリックしてご覧ください。

目次

温度管理はHACCPにおける重要管理点になりえる

そもそもHACCPとは、食品の安全を守るための仕組みです。食品が消費者に届くまでの各工程で発生しうる危害(食中毒や異物混入など)を事前に分析し、継続的に監視・記録することで、食品の安全を維持します。とくに重要な工程は、重要管理点(CCP)として設定し、重点的に監視します。

温度管理は、HACCPにおける代表的な重要管理点(CCP)です。

食中毒を引き起こす細菌の多くは、特定の温度帯(約20℃~50℃)で増殖する性質を持ちます。そのため、温度管理を怠ると、食中毒菌が急激に増殖するおそれがあるのです。

冷蔵庫や加熱温度の基準を知りたい方は、後述する『HACCPに基づく温度管理の基準値』をご覧ください。

食品衛生における温度管理の重要性

適切な温度管理は、食品衛生において基本的かつ重要な手法の1つです。ここからは、温度管理がなぜ食品の安全確保に重要か、実際に発生した事故事例を用いて解説します。

微生物の増殖抑制による食中毒の防止

食中毒の原因となる微生物は、温度によって増殖する速さが大きく変わります。適切な温度管理を行うことで、微生物の増殖を抑え、食中毒を予防できるのです。逆に、温度管理を怠ると、微生物が爆発的に増殖し、食中毒を引き起こす危険性が高まります。

例えば、2007年に発生した「アスパラベーコン」による食中毒事件は、温度管理の不備が原因でした。

| 原因食品 | アスパラベーコン |

| 原因物質 | ノロウイルス(GI/4型) |

| 発生原因 | 加熱不足 |

| 予防対策 | 中心温度85~90℃90秒間以上の加熱 |

参照元:文部科学省「第7章 調理技術の問題等により発生したと考えられる食中毒事例」

加熱不足による不適切な温度管理が原因で、児童27名が食中毒を発症しました。さらに、加熱温度の記録が不十分であったため、リスクの見逃しもあったと指摘されています。

農林水産省によれば、ノロウイルスは「中心温度85~90℃90秒間以上の加熱」で感染力を失います。つまり、適切な温度管理によって、食中毒の原因となる細菌やウイルスを防止できるのです。

食品の品質保持

温度は、食品の品質にも大きな影響を与えます。適切な温度管理を行うことで、食品の風味、色、食感などを良好な状態に保つことができます。以下では、厚生労働省が発表するガイドラインにて発表されている「ヨーグルト」の事例をご紹介します。

| 原因食品 | ヨーグルト |

| クレーム内容 | 品質異常(液状化している) |

| 発生原因 | 販売店が誤ってヨーグルトを一時凍結 |

| 予防対策 | 温度管理の徹底 |

「スーパーで購入したヨーグルトが液状になっている」という苦情が寄せられ、調査した結果、販売店が誤って一時凍結していたことがわかりました。ヨーグルトは、一度凍結すると構造が不安定になり、品質に異常が生じることで知られています。

このように適切な温度管理が行われない場合、製品の品質に悪影響を及ぼす可能性があります。

HACCPに基づく温度管理の基準値

HACCPに基づく温度管理の基準値について解説します。具体的な数値を挙げ、今すぐに役立つ情報をお届けします。

以下でご紹介する基準値はすべて、厚生労働省が公開している『大量調理施設衛生管理マニュアル 』を参照しています。

冷蔵庫や冷凍庫の温度

HACCPに基づく冷蔵庫、冷凍庫の温度管理の基準値は以下の通りです。

| 冷蔵庫 | 10℃以下 ※ただし、液卵は 8℃以下 ※ただし、生鮮魚介類は4℃以下 |

| 冷凍庫 | -15℃以下 ※ただし、凍結卵は-18℃以下 |

しかし、適切な温度に設定していても、次のような理由で細菌が増殖する場合があります。

- 食品の詰め込みすぎ

- 冷蔵庫、冷凍庫の開閉が頻繁

- 二次汚染によるもの

これらの要因が重なると、温度管理の徹底だけでは食中毒の予防が難しくなります。それぞれの要因にあった対策を行いましょう。

二次汚染を防ぐには、コンタミネーション防止策を徹底しましょう。効果的な防止方法については、以下の記事で詳しく解説しています。

関連記事:わかりやすく!コンタミネーションとは?防止策やアレルギー事例も紹介

加熱の温度

HACCPに基づく加熱時の温度管理の基準値は、中心部が75℃で1分間以上・または、これと同等以上まで加熱されていることとされています。(ノロウイルス汚染のおそれのある食品の場合、85~90℃で90秒間以上)

加熱後には温度の確認を行い、その温度と時間を確実に記録することが求められます。

調理後すぐ提供される食品以外は、食中毒菌が増殖しやすい温度帯(約20℃~50℃)を避けた10℃以下、または65℃以上での管理が必要です。

冷却の温度

HACCPに基づく冷却時の温度管理の基準値は、30分以内に中心温度を20℃付近・または、60分以内に中心温度を10℃付近とされています。

加熱調理後に食品を冷却する際は、食中毒菌が増殖しやすい温度帯(約20℃~50℃)を避けるため、冷却機を使用するか、清潔な場所で容器に小分けするなどの工夫が必要です。

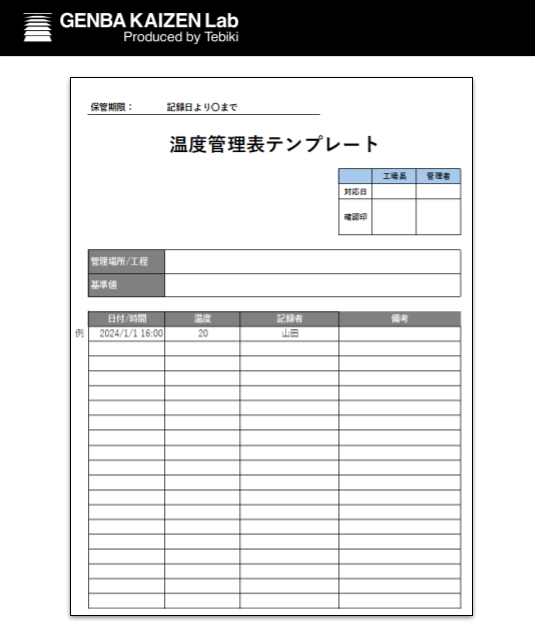

無料DL◎温度管理表テンプレート

現場改善ラボのメルマガに登録いただいたら無料でダウンロードできる「温度管理表テンプレート(Excel)」をご用意しました。徹底した温度管理を実施するために、ぜひご活用ください。

▼温度管理表ダウンロードはこちら▼

食品製造過程で温度管理が必要なタイミングや頻度は?

HACCPにおける温度管理の頻度は明確に定められていませんが、一般的には2回/日以上の確認が推奨されています。とくに温度管理が必要なタイミングは、次の4つです。

原材料の受け入れ

食中毒のリスクがある原材料を受け入れないために、受け入れ時のチェックは慎重に行います。

厚生労働省が発表している資料によると、受け入れ時の温度管理ミスが原因で、患者数554人にのぼる食中毒事件が発生しています。原因は、委託製造した米飯について、注文時の指示書よりも高い温度の米飯を受け入れてしまったこととのこと。米飯の冷却までに時間がかかり、原因菌が増殖した可能性が指摘されています。

事例からもわかる通り、受け入れ時のミスによって、のちの加熱や冷却の効果が十分に発揮されず、食品の安全性が確保できなくなります。

加熱調理時

適切な温度で十分な時間加熱することで、食品中に残っている微生物や病原菌が死滅します。このとき、時間と温度の両方の基準を満たさなければ、食中毒発生のリスクは取り除かれません。中心温度が適切に達していることと、温度管理の基準値通りの時間が経過していることを確認しましょう。

冷却時

調理後の食品が、食中毒菌が増殖しやすい温度帯(約20℃~50℃)に長時間とどまると、菌が増殖しやすくなります。迅速な冷却を行い、この危険な温度帯を速やかに通過させることがポイントです。

冷却機を使用したり、清潔な場所で容器に小分けするなど工夫をしつつ、温度管理の基準値通りの冷却を行いましょう。

保管時

保管時にも適切な温度を維持できているか確認を行います。これにより、微生物の増殖を防ぎ、食品の品質と安全性を保ちます。

とくに冷蔵・冷凍食品は指定された温度帯を超えると劣化が早まり、味や風味、食感にも悪影響が出る場合があるため、温度管理は徹底しましょう。

HACCP遵守のための適切な温度管理の方法とポイント

温度管理の具体的な方法を、HACCP導入の流れに沿って解説します。HACCP遵守のために押さえておくべきポイントなど、現場で役立つ情報を知りたい方はしっかりチェックしていきましょう。

温度管理だけではなく食品衛生全般の衛生管理手法の解説動画を見たい方は、以下のリンクをクリックしてご覧ください。専門家による実践的なアドバイスが得られます。

① 危害分析とCCPの特定

まず、原材料の受け入れから出荷までの全てのプロセスをリストアップします。リストアップしたら、業務やプロセスの流れを視覚的に表現した図(フローダイアグラム)を作成しましょう。

そのあとに行うのが、潜在的な危害を見つけ出す「危害分析」です。危害分析を行うことで、とくに厳しく管理すべき重要なポイント「CCP」を特定できます。

フローダイアグラムの作成方法や危害分析の方法について詳しく知りたい方は、以下の記事で解説していますので、ぜひご覧ください。

▼関連記事▼

・【テンプレあり】フローダイアグラムとは?意味や作成方法も

・【例あり】HACCPの危害分析とは?やり方を解説!(分析表エクセル配布)

② CCPの管理基準の設定

CCPの特定が完了したら、それぞれのCCPに管理基準を設定します。食中毒や異物混入などのリスクが発生しないための基準として、温度、時間、速度などの具体的な数値が必要です。

③ モニタリング方法の確立

CCPの管理基準を監視するためのモニタリング方法を確立します。定期的な検査や測定を行い、管理基準が守られているかどうかをチェックします。

モニタリング方法の設定手順など、モニタリングについての詳しい内容は関連記事でわかりやすく解説しているので、ぜひご活用ください。

関連記事:HACCPのモニタリングとは?検証との違いや設定方法も解説!

④ 逸脱時の措置の考案

CCPの管理基準から外れた場合に取る行動をあらかじめ考案します。これにより、問題が発生したとしても即座に対応でき、危害を防ぎます。たとえば、食品を廃棄する、再加熱するなどの措置があります。

⑤ 記録

③や④を含む、全ての活動を記録に取ることがHACCP遵守のポイントです。すべての情報が文書化されることで、1つ1つの製品の流れを追跡・管理できるようになります。

現場改善ラボでは、記録に便利なチェックシートやテンプレートを多数配信しているので、ぜひご活用ください。

▼関連記事▼

・【無料DL可】HACCP記録表のエクセルテンプレート2種!必要な文書や保管期間は?

・【HACCP】チェックシートの効果的な運用とは?進め方のコツや役立つツールを解説!

⑥ 記録の保管と検証

作成した記録は適切に保管し、定期的に検証を行います。検証とは、HACCPシステムが効果的に機能しているかどうかを評価し、必要に応じて改善策を講じることです。

記録の保管期間や方法は、関連記事で詳しく解説していますので、ぜひご覧ください。

関連記事:HACCPで文書管理すべきものは?効率化の方法・ツールも紹介!

紙やExcelで温度管理記録を取るデメリット

HACCPにおいて記録は欠かせない一方、紙やExcelでの記録にはデメリットが生じます。ここでは、紙やExcelで記録を取るデメリットとその解決策をご紹介します。

「誤記入」や「分析しにくい」などの欠点がある

HACCPに基づく温度管理記録を紙やExcelで行うメリットとして、初期投資がほとんど不要で、特別なトレーニングなしで誰でも使用できる点が挙げられます。一方で、以下のようなデメリットが生じます。

- 誤記入や抜け漏れなど人的ミスが発生しやすい

- 保管スペースの確保が必要

- 紛失や劣化のリスクがある

- データの一元管理が難しい

- 検索に時間がかかるため、トラブル発生時問題究明に時間がかかる

- データの分析がしにくい

これらのデメリットを解消するため、近年ではデジタルツールの活用が注目を集めています。

温度管理記録は、デジタル記録ツールの活用がおすすめ

デジタル記録ツールの導入は、紙やExcelでの記録に比べて、作業効率やデータの正確性を大幅に向上させます。

人的ミスの削減だけではなく、データが1か所にまとまり、検索や分析も簡単。さらに、記録が改ざんされにくく、必要な情報にすぐアクセスできるため、法令遵守や監査の面からもおすすめです。

デジタル化の手順やおすすめのツールについては、以下のデジタル化ガイドも併せてご覧ください。

温度管理記録を最適化する「tebiki現場分析」とは

デジタル記録ツール導入におすすめなのが、現場帳票の作成、記録、承認が簡単にできる「tebiki現場分析」です。

記録を最適化し、現場のデジタル化を阻む課題を解決するさまざまな機能を備えています。

詳細な機能や料金プランについては、以下のサービス紹介資料からぜひご確認ください。

記録フォーマットが簡単に作成可能

最大の魅力は、特別なトレーニングなしで誰でも簡単に使用できる点です。

複雑な計算式やマクロを使用する必要はなく、画面の指示に従って設定を進めるだけ。直感的な操作で、誰でもスムーズにフォーマットを作成できます。

モバイル端末での記録もスムーズ

「tebiki現場分析」は、誤入力やスクロールの手間を排除。モバイル端末で記録がしやすいフォーマットです。記録者は入力を迅速かつ正確に行うことができ、ストレスなく記録が行えます。

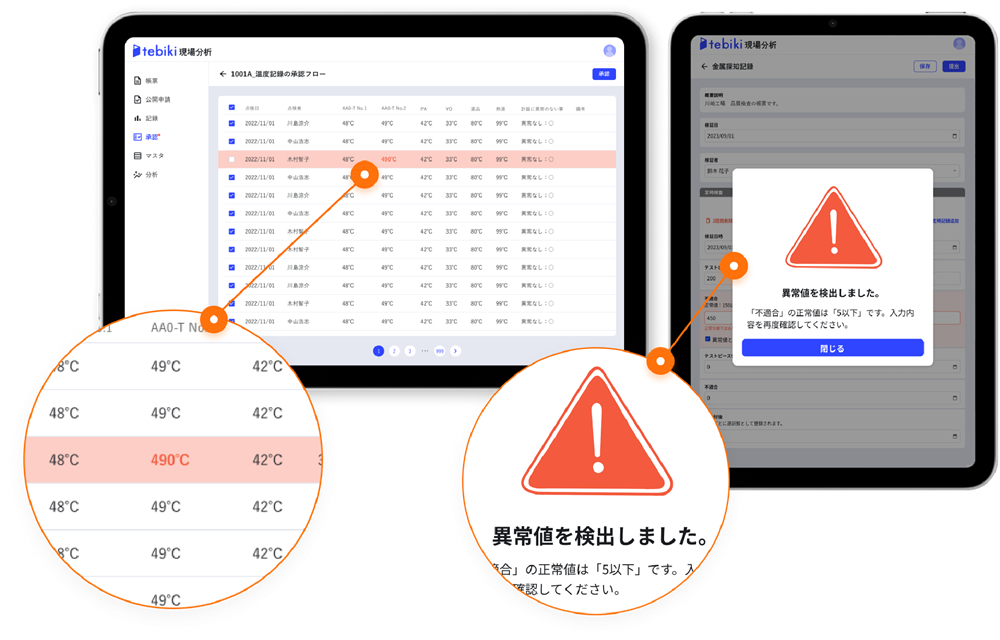

異常値が検知されるとアラート表示

「tebiki現場分析」は、各項目ごとに基準値を設定でき、基準から外れた数値は異常値として検出されます。異常値は強調表示されるだけでなく、承認者へアラートメールが送信されるため、問題が発生した際の迅速な指示が可能です。

「tebiki現場分析」には、他にも便利な機能や充実したサポート体制が整っています。詳しい情報をお求めの方は、無料でダウンロードできる以下の資料をご覧ください。

まとめ

HACCPに対応した温度管理の方法について詳しく解説しました。温度管理は、HACCPにおける代表的な重要管理点(CCP)の1つです。適切な温度管理を徹底することで、食中毒を引き起こす細菌の増殖を抑制できます。

HACCPに基づく温度管理を確実に実施するためには、時間と温度の両方が基準値を満たすこと、そしてそれらを正確に記録することが重要です。いずれか一方のみではなく、どちらも満たすことで食中毒発生のリスクを確実に除去できます。

温度の管理記録を最適化するツールとしておすすめなのが、「tebiki現場分析」です。現場帳票の作成、記録、承認が簡単にでき、現場のデジタル化を阻む課題を解決するさまざまな機能を備えています。

tebiki現場分析の便利な機能やサポート体制など詳しい情報をお求めの方は、無料でダウンロードできる以下の資料をご覧ください。