かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボ編集部です。

フォークリフト作業では、「ヒヤリ」とした瞬間が大きな事故につながります。しかし、適切なヒヤリハット報告と安全対策を実施すれば、リスクの未然防止が可能です。

そこで本記事では、フォークリフトのヒヤリハット事例や実践的な安全対策を紹介します。物流現場でのフォークリフト作業経験者から実際におうかがいした内容をもとにすべて解説しているので、参考にしてみてください。

フォークリフトは一歩間違えると労災の温床になるため、安全教育や安全対策が必須ですが、そこで物流現場によく導入されているのが「動画マニュアル」です。「安全」や「危険」を視覚化し、安全を守るための作業/操作手順を見える化する動画マニュアルは、労災の未然防止に成功している多くの現場で導入されつつあります。

詳しくは、資料「動画マニュアルを活用したフォークリフトの安全教育・対策事例」をご覧ください。新人作業員からベテラン社員まで、標準的に安全を守るため打ち手がまとめられています。

>>目指せゼロ災!安全意識を高めるフォークリフトの安全教育・対策事例集を見てみる

目次

ヒヤリハットを通じたフォークリフト安全対策の重要性

フォークリフト作業は、倉庫や工場で欠かせない仕事のひとつであり、しばしば、操作ミスや不注意によって、歩行者や壁などにぶつかりそうになるなどの「ヒヤリ」とする場面があります。こういった小さな危険が「ヒヤリハット」です。

厚生労働省によると、1つの重大事故の背後には、29の軽い事故と300ものヒヤリハットがあるとされています。この考え方は「ハインリッヒの法則」と呼ばれ、安全教育でも広く知られています。つまり、ヒヤリハットをそのままにしておくと、やがて深刻な事故を引き起こす可能性が高まるのです。

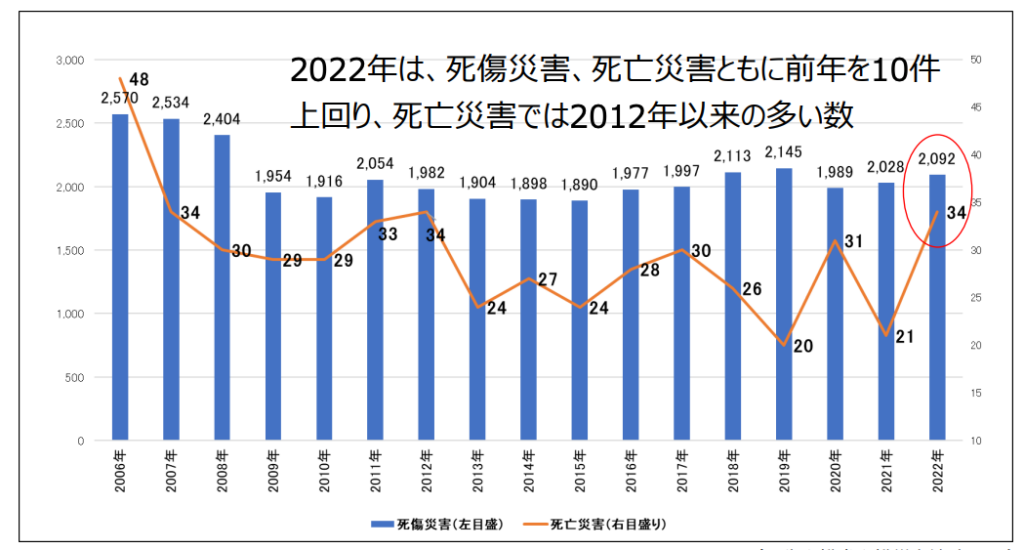

厚生労働省が公表している労働災害統計(令和4年)によると、2022年に発生したフォークリフト関連の事故は2,092件であり、そのうち34件が死亡事故でした。

引用元:一般社団法人日本産業車両協会「一般社団法人日本産業車両協会」

フォークリフトは労働災害や死傷事故が多いため、ヒヤリハット対策は重要です。ヒヤリハットは軽く見られがちですが、大きな事故につながる前に見直すのも大切です。報告しただけで終わらず、ヒヤリハットの事例を全員が知る仕組みを作りましょう。

日々の作業中に感じる「ちょっとした違和感」や「小さな気づき」を大切にすることこそが、フォークリフト作業の安全を守る基本となります。

なお、フォークリフトに関連した事故事例や発生件数、事故を防止するための具体策などを知りたい方は、以下の記事もあわせてご覧ください。

関連記事:【最新】フォークリフト事故の実態!事例や発生件数・原因について

よくあるフォークリフトのヒヤリハット事例集

フォークリフト作業は、わずかな不注意が重大な事故に直結する危険性を伴います。

そこでここからは、物流現場でフォークリフト作業に実際に従事している経験者から直接聞いた、フォークリフトのヒヤリハット事例をご紹介します。なお、ヒヤリハットの対策方法をすぐに知りたい方は、「フォークリフトのヒヤリハット対策」の見出しで紹介しています。

これらのヒヤリハット事例の多くに共通しているのが、慣れや油断、近道行動といった、人間の「不安全行動」です。

「ルールは知っていたはずなのに、なぜ危険な行動をとってしまったのか?」——この問いに答えるためには、人間の行動原理を解き明かす「行動科学」のアプローチが有効です。

単なる注意喚起に留まらず、繰り返される不安全行動を根本から防ぐための決定的な防止網を構築する方法について、以下の資料で詳しく解説しています。

>>繰り返される不安全行動 行動科学から編み出す決定的防止網を見てみる

バック走行中に作業者と接触しそうになった

フォークリフトヒヤリハット事例の1つ目は、「バック走行中に作業者と接触しそうになった」です。

フォークリフトを運転していて怖いと感じる瞬間は、後ろにいる人が見えないときです。特にバックするときに、周囲の確認を怠ると危険です。フォークリフトの後ろ側は死角が多く、歩行者に気付かないことがあるからです。

ある倉庫でフォークリフトを運転していた作業員は、バックする際に後方の作業員に気づかず、もう少しで衝突しそうになりました。幸いにも、後方の作業員がすぐに気づいて避けたため、事故にはなりませんでした。しかし、もし対応が一瞬遅れていたら、大きなケガにつながっていた可能性があります。

関連記事:フォークリフトバック走行時の後方確認の重要性と安全対策

狭い場所で旋回時に壁や柱に衝突しそうになった

フォークリフトヒヤリハット事例の2つ目は、「狭い場所で旋回時に壁や柱に衝突しそうになった」です。

フォークリフトは狭い場所での方向転換が難しい乗り物です。狭い倉庫や通路では、曲がるときに壁や柱にぶつかりそうになることがよくあります。

実際に、狭い通路でフォークリフトを旋回した際に、柱にぶつかりそうになる場面は発生しがちなようです。運転に自信がある場合でも、狭い場所では細心の注意が必要です。スピードを出し過ぎたり、周囲の確認が不十分だったりすると、事故につながる危険性があります。

パレットが荷崩れを起こし手を挟みそうになった

フォークリフトヒヤリハット事例の3つ目は、「パレットが荷崩れを起こし手を挟みそうになった」です。

フォークリフトは、パレットに荷物を積んで運びます。運ぶ際、荷物の積み方が悪いと、バランスが崩れて荷物が落ちたり、手を挟んだりと危険です。実際に、フォークリフトでパレットを持ち上げた際に、荷物が急に傾くというヒヤリハット事例は多発しています。

対応が一歩遅れていれば大ケガにつながる可能性があるでしょう。

穴に気づかずフォークリフトから落ちそうになった

フォークリフトヒヤリハット事例の4つ目は、「穴に気づかずフォークリフトから落ちそうになった」です。

具体的なシチュエーションとしては、屋外でリーチ式フォークリフトを運転する場面。前日の雨でできた水たまりを視認した際、作業員は一見普通の水たまりだと思い進んだところ、実は直径30cmほどの穴が隠れていました。

フォークリフトがその上を通過した際に大きな衝撃が発生し、その衝撃によって作業員がフォークリフトから落ちそうになる危険な状況が生じたヒヤリハット事例です。雨天時の地面状況に注意を払う必要があることが分かります。

ブレーキがすぐに効かずぶつかりそうになった

フォークリフトヒヤリハット事例の5つ目は、「ブレーキがすぐに効かずぶつかりそうになった」です。これはリーチ式のフォークリフトに乗った際によく出くわします。

リーチ式のフォークリフトは、アクセルから足を離すと、ブレーキがかかる仕組みですが、ある作業員が乗ったフォークリフトは、ブレーキの効きが非常に遅く、思い通りに停止できない状態でした。そのため、物に接触しそうになったり、人にぶつかりそうになる危険な場面が発生し、注意が必要な状況でした。

この経験を機に、作業員は早めのブレーキ操作を意識するようになったそうです。

天井に接触しそうになった

フォークリフトヒヤリハット事例の6つ目は、「天井に接触しそうになった」です。

天井が低い物流センターでは、リフトを使用する前提で作られていないため、天井がとても低い現場が存在します。そのため、荷物を高く持ち上げた際に、フォークリフトのマストが天井に接触しそうになる場面がたびたび発生します。

特に、パレットを段積みしていて2段目の荷物を降ろす際、天井に接触しそうになり、危険を感じる瞬間がよくあります。天井が低いセンターでは、天井に接触する危険性があるため、常に細心の注意を払うことが求められます。

今回ご紹介した内容はあくまでも一例です。大きな資材を扱う工場などで発生する可能性もあるため、工場でのフォークリフトのヒヤリハット事例を知りたい方は、工場のヒヤリハット事例を紹介したこちらの記事か、イラストでヒヤリハットの事例をわかりやすく解説している以下の資料をご覧ください。

>>「イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集(pdf)」を見てみる

フォークリフトのヒヤリハット対策

フォークリフトのヒヤリハットを防ぎ、重大事故を未然防止するには、日常の具体的な対策が重要です。そこでここからは、物流現場でよく用いられているヒヤリハット対策を紹介します。

なお、ヒヤリハットの事例や実際の現場で行われている対策、再発防止策を実施してもうまく機能しない理由などヒヤリハットを網羅的に理解できる資料「イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集(pdf)」もご用意しています。資料内では、KY活動のネタや従業員の安全意識を高める方法なども掲載していますので、ぜひご覧ください。

>>「イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集(pdf)」を見てみる

動画でフォークリフト操作のNG例を周知

事故を未然防止するにはフォークリフトの安全教育が重要ですが、多くの現場では安全教育がOJTに大きく依存しています。教え方も人によってばらばらなので、安全作業の標準化がなかなか浸透していません。

したがって「一目見れば誰でもフォークリフトを安全に扱えるマニュアル」が整備できるかどうかが重要です。そこで物流現場でよく導入されているのが「動画マニュアル」です。フォークリフトの危険作業(ヒヤリハット)を動画で撮影し、安全意識を高めるような教育が可能になります。

たとえば物流企業の「株式会社近鉄コスモス」では、フォークリフトの操作や作業における禁止事項を動画化し、労働災害の未然防止に努めています。

▼動画マニュアルによるフォークリフトのヒヤリハット対策例①▼

▼動画マニュアルによるフォークリフトのヒヤリハット対策例②▼

いずれの動画も、物流現場に特化した動画マニュアル作成ツール「tebiki現場教育」によって、現場従業員が作成しています。tebiki現場教育の物流現場における活用事例は、以下のページからご覧いただけます。

>>>動画マニュアル導入事例(物流)を見てみる

※「条件を絞り込む」から「物流」を選んでください

また、フォークリフトの基本操作・安全作業のマニュアル作成に役立つ記事も用意していますので、以下の関連記事もご覧ください。

▼関連記事▼

・フォークリフト基本操作マニュアル!作業手順書の例も紹介

・フォークリフト安全作業マニュアル!事故や労災を防ぐ操作方法

危険予知(KY)活動の実施

危険予知活動(KY活動)とは、作業前に起こりそうな危険を全員で考える方法です。フォークリフト作業においても有効とされ、厚生労働省の「リスクアセスメント推進事業」でも推奨されています。

KY活動は以下の流れで行います。

- 作業前に全員で危険を想像して話す

- 危険なポイントをメモに書き出す

- 現場で危険な場所を確認し、予防策を決める

詳しい実施方法は、後述する「フォークリフトの危険予知(KY)事例集」で具体的に説明しているのでご覧ください。

このように、KY活動は、作業の危険性を洗い出し、安全意識を高めるための有効な手法です。

しかし、毎日同じような内容の話し合いが続くと、次第にマンネリ化・形骸化してしまい、「とりあえず実施するだけ」の活動になりがちなのが実情です。

この「形骸化したKYT」から脱却し、参加者の危険感受性を本当に高めるための新しい手法として、近年「動画KYT」が注目されています。リアルな映像を用いることで、より実践的な危険予知を可能にする動画KYTとは何か、その具体的な進め方について以下の資料で詳しく解説しています。

>>労災ゼロ!形骸化したKYTから脱却する動画KYTとはを見てみる

死角の把握

フォークリフトの運転では「死角」が非常に多いです。「死角」とは運転席から見えない場所を指し、死角に人がいると事故が起こりやすい傾向です。フォークリフトからの死角は、カウンター式では前方と後方、リーチ式では前方と右後ろです。

また、倉庫の中の死角も挙げられます。倉庫の中の死角は、荷物が置かれているラックなどです。荷物の高さが視界を邪魔して、歩行者の特定がしづらくなります。倉庫内の仕切り壁なども挙げられます。

そこで、以下のような死角対策が考えられます。

- フォークリフトに安全装置(バックミラー、バックセンサー、ドライブレコーダーなど)を導入する

- 死角の場所を絵や図で分かりやすく表示する

- 作業場所のレイアウトを見直し、死角を減らす工夫をする

できる限り死角を可視化する対策を取り入れていきましょう。

関連記事:フォークリフトの死角はどこ?事故を防止する対策や安全意識向上の秘訣

フォークリフトと歩行者の作業動線分離

フォークリフトと歩行者が、同じ通路を使うと、接触事故が起きやすくなります。そのため、歩行者とフォークリフトが使う道をきちんと分けると、事故の減少につながります。

以下のような方法で、作業動線の確保・分離を検討しましょう。

- フォークリフト専用の道を決める

- 歩行者の道をテープやペンキで明確にする

- 交差する場所には必ず標識をつける

作業動線を確保すると、フォークリフトと歩行者の事故防止につながります。

指差呼称の徹底

普段の作業に慣れが生じると、注意力も低下します。そこで効果的なのが、指差呼称です。指差呼称は、安全確認のために指を差して声を出す方法です。

「前よし!」「後ろよし!」など声に出して確認すると、見落としが防げます。指差呼称のやり方は簡単です。

- 運転を始める前に前後左右を指さして確認

- 「〇〇よし」と声を出すことを習慣にする

- 確認が終わるまでフォークリフトを動かさない

指差呼称に対しては、最初は抵抗を感じる作業員もいます。しかし指差呼称は今すぐ誰でもできる即効性のあるヒヤリハット対策なので、習慣化しなければなりません。指差呼称を徹底すると、作業の安全性が向上し、常に注意を払う意識がもてます。日々の業務に取り入れ、安全な作業を心がけましょう。

なお、指差呼称は安全意識の高い物流現場で取り組まれている安全対策の1つに過ぎず、その他にも様々な取り組みが行われています。以下の資料では、製造業向けの内容ではあるものの、物流現場でも取り入れられる安全意識が高い現場の取り組みや安全教育の事例を紹介しているので、以下のリンクをクリック頂き資料をご覧ください。

>>「安全意識が高い製造現場はやっている安全教育・対策事例(pdf)」を見てみる

安全対策グッズの導入

安全対策には安全対策グッズを使うのも有効です。以下に例を挙げます。

- バック走行用のカメラやセンサー

- 荷物が落ちないようにするネットやベルト

- 周囲が見やすくなるミラーやライト

- 歩行者に注意をうながす警告ブザー

フォークリフトのヒヤリハットを防ぎ、重大事故を未然防止するには、普段からの教育も非常に重要です。フォークリフトの効果的な安全教育・安全対策を高める取り組み例を知りたい方は、以下の資料をぜひご覧ください。

>>目指せゼロ災!安全意識を高めるフォークリフトの安全教育・対策事例集を見てみる

フォークリフトの危険予知(KY)事例集

フォークリフト作業の安全対策を強化するためには、現場で起こりうる危険を予測し、作業者に具体的な危険意識を持ってもらうことが何より重要です。そこで有効なヒヤリハット対策が「危険予知(KY)です。KY活動では、どのようなシチュエーションを想定し、どのように意識付けを行うかが成果を左右します。

適切なシチュエーションを出題するには、以下のポイントを考慮する必要があります。

| 過去のヒヤリハット・災害事例をもとにする | 自社で発生した事例や業界で報告された事例を活用 |

| 作業環境や設備の特徴を反映する | 倉庫のレイアウト、作業スペースの広さ、トラックの積み下ろし条件など |

| 作業者の経験や習熟度に応じた内容を選ぶ | 新人とベテランでは注意すべきポイントが異なる |

| 日常業務に潜む見落としがちなリスクを想定する | 忙しさによる確認不足、人的ミスの発生しやすい場面 |

KY活動は「KYT4ラウンド法」を活用すると効果的です。これは5〜6人程度の小集団で行い、以下の4つのラウンドで進めます。

| 目的 | 内容 | |

|---|---|---|

| 第1ラウンド :現状把握 | どんな危険が潜んでいるか | ・イラストシートや現場を視察 ・潜在的な危険を洗い出す ・「〜なので〜して〜になる」の形で意見を出す |

| 第2ラウンド :本質追求 | これが危険のポイントだ | ・第1ラウンドで挙げた危険を掘り下げる ・重要な危険に◯印をつける ・最も重要なポイントに◎印とアンダーラインを引く |

| 第3ラウンド :対策樹立 | あなたならどうする | ・危険のポイントに対する具体的な対策を考える ・「〜する」「〜のときは〜する」の形で表現 ・実行可能な対策を選定 |

| 第4ラウンド :目標設定 | 私たちはこうする | ・第3ラウンドの対策から重点実施項目を選び、※印とアンダーラインを引く ・チーム行動目標を設定 ・「〜のときは〜して〜しよう よし」の形で指差し唱和 |

KYT4ラウンド法は重要な安全対策なので、文字より動画で理解を深めることをおすすめします。そこで、セミナー動画「元労基署長が解説!事故を未然防止するKY活動と4ラウンド法の在り方とは?」をご覧ください。元労基署長が講演しているセミナー動画になっており、実践的な内容を学べます。以下のリンクから動画を視聴できます。

>>>「元労基署長が解説するKY活動の実践方法」をセミナー動画で見てみる

ここからは、具体的なKY活動の事例を紹介しています。ぜひ参考にしてみてください。

トラックの荷台からフォークリフトに乗車する場面

トラックの荷台での作業後、エンジンがかかったままのフォークリフトに、前方から乗り込もうとする状況があるとします。ここから予想される災害はなんでしょうか?

実際の災害事例:運転者が前方から乗り込もうとした際、足がティルトレバーに触れ、マストが後傾。結果、体が挟まれ負傷したケースがあります。

【災害防止のポイント】

- 離席する際は、必ずエンジンを停止する。

- トラックの荷台から一度降り、フォークリフトの左側から正しく乗車する。

フォークに載せた荷物の上で作業する場面

高所での作業のため、フォークに載せたプラスチック製の箱の上で作業を行う状況があるとします。ここから予想される災害はなんでしょうか?

この場合、作業中や作業後にバランスを崩し、箱ごと墜落するリスクがあります。

実際の災害事例:作業終了後、運転者がフォークを下げた際、作業者がバランスを崩し、箱とともに約1.7m下の床に墜落したケースがあります。

【災害防止のポイント】

- 荷やパレットの上での作業を避ける。

- やむを得ずパレット上で作業する場合は、手すりや枠を設け、パレットをフォークに固定する。または、命綱を使用する。

荷物が乗ったパレットを3枚縦方向に押して移動させる場面

高さ1mほどの荷物が乗ったパレットを、3枚同時に縦方向に押して移動させる状況があるとします。この場合、予想される災害はなんでしょうか?

実際の災害事例:荷物が乗ったパレットを3枚同時に移動させていたところ、歩行者に気づかずに接触。歩行者は転倒しました。

【災害防止のポイント】

- フォークリフトでパレットを移動させるときは、1枚ずつ運ぶようにする

- 3枚まとめて移動させる必要がある場合、必ず周囲の安全確認を行う

- 走行中はクラクションや声掛けで、歩行者や周囲に注意を促す

- 移動経路に歩行者を入れないよう、歩行ルートとフォークリフトの作業ルートを区別する

- フォークリフトの進行方向が死角になる場合は誘導係を配置し、安全な作業環境を確保する

より実践的なKY活動の進め方を知りたい方は、セミナー動画「元労基署長が解説!事故を未然防止するKY活動と4ラウンド法の在り方とは?」を以下のリンクをクリックしてご覧ください。KY活動を形式的に実施するだけでは、本質的な安全対策にはなりません。現場の安全に寄与するKY活動を動画で学びましょう。

>>「【視聴無料】元労基署長が解説!事故を未然防止するKY活動と4ラウンド法の在り方」を見てみる

パレットを段積みして運ぶ場面

冷蔵倉庫にて、30枚重なったパレットを移動させている状況があるとします。冷蔵倉庫には扉がいくつかあり、かつフォークリフトはパレットを30枚以上重ねると安定性がなくなるとします。このとき、予想される災害はなんでしょうか?

実際の災害事例:冷蔵倉庫にて、30枚重ねたパレットを移動中、扉の高さが低くパレットが引っ掛かり、パレットがバランスを崩し落下。

【災害防止のポイント】

- パレットを積む高さの限度を決め、30枚も積まずに安定性が保てる枚数までにする

- パレットを運ぶ前に、通るルートに扉など障害物がないか、高さの余裕を事前に確認する

- 移動の際は、ゆっくりと慎重に動かし、急な動きは避ける

- 扉を通過する際には、誘導係を配置して、運転手と誘導係が声を掛け合い安全確認を徹底する

- 冷蔵倉庫内の床は滑りやすいため、移動速度をさらに落とし、安定した運転を心がける

トラックの荷台からフォークリフトを使用してかご台車を降ろす場面

箱車のトラックの荷台から、2人でかご台車をおろしている状況があるとします。1人は、フォークリフトに乗って操作。もう1人は荷台の中から、かご台車をフォークリフトに乗せています。また、荷車の荷台は地上から1mほどあり、リフトマンから荷台の中にいる作業員は見にくいです。このとき予想される災害はなんでしょうか?

実際の災害事例:フォークの爪が、荷台の中にいる作業員に接触。

【災害防止のポイント】

- 作業前に、フォークリフトの運転者と荷台の作業員で手順を確認し、安全な作業手順を共有する。

- 荷台内の作業員が視認できない状態でフォークを差し込まないようにする。

フォークリフトのヒヤリハット対策を図る企業事例

物流企業の「株式会社近鉄コスモス」では、フォークリフトの操作や作業における禁止事項を動画化し、ヒヤリハット対策を徹底しています。以下の動画は、同社の安全教育や新人指導で実際に活用されています。

▼動画マニュアルによるフォークリフトのヒヤリハット対策例①▼

▼動画マニュアルによるフォークリフトのヒヤリハット対策例②▼

これらは従来の紙の手順書やマニュアルでは言語化しにくく、ベテラン社員の過度なOJT教育に依存する必要がある教育内容ですが、動画であればある程度の座学が可能になるでしょう。同社はこのような、文字では言い表せない教育内容を動画でマニュアル化し、教育工数の削減や安全意識向上に努めているのです。

上記いずれの動画も、物流現場に特化した動画マニュアル作成ツール「tebiki現場教育」によって、現場従業員が作成しています。tebiki現場分析の詳しい機能や活用事例は、以下のリンクから資料ダウンロードいただけます。

>>>物流現場の動画マニュアル作成ツール「tebiki現場教育」のサービス資料を見てみる

フォークリフトのヒヤリハット対策や危険予知活動には「動画」が有効

これまで解説したように、フォークリフトのヒヤリハット対策は「いかに危険を可視化できるか」が重要です。したがって「動画」はヒヤリハット対策に長けており、多くの物流現場で動画が導入されている理由でもあります。

危険作業やNG例を動画で視認できるから

フォークリフト作業におけるヒヤリハット事例や事故の原因となるNG操作は、文章や静止画だけでは伝わりにくいものです。実際にどのような状況で、どのような挙動が危険なのかを動画で具体的に見せることで、作業者は危険性をより深く理解し、自身の作業を振り返るきっかけになります。

たとえば、以下のようなシチュエーションを動画におさめることで、新入社員の安全教育に活用できます。

- 急旋回による荷崩れ

- フォークの高さ制限超過による接触事故

- 後方確認不足による人との接触

安全な操作方法や作業手順が一目でわかるから

動画は、正しいフォークリフトの操作方法や、安全な作業手順を視覚的に伝える上で非常に有効です。熟練者の模範操作を様々なアングルから撮影し、ポイントとなる動作(指差し確認、周囲の安全確認、フォークの適切な高さ調整など)を可視化することで、理解度を格段に向上させることができます。

また、作業手順をステップごとに区切り、それぞれのステップで注意すべき点を明確にすることで、新人作業者でもスムーズに安全な作業を習得できます。 テキストや口頭説明だけでは理解が難しい、微妙な操作のニュアンスも、動画であれば容易に伝えることが可能です。

OJTの過度な依存や紙マニュアルは安全教育に向いていないから

従来のフォークリフトの安全教育は、OJTや紙のマニュアルに頼ることが多くありました。しかし、OJTは指導者によって教え方や内容にばらつきが生じやすく、安全に関する重要な情報が抜け落ちる可能性があります。また、指導者の経験則に頼るため、体系的な教育が難しく、属人化しやすいという課題があります。

紙のマニュアルも、文章や静止画だけでは動きのある作業を正確に伝えることが困難です。作業者が内容を読み飛ばしたり、誤った解釈をしたりするリスクも否定できません。

しかし動画マニュアルは、全ての作業者に同じ教育内容を同じ教育品質で提供できるため、教育の均一化や標準化が図れます。物流現場における動画マニュアルの活用事例は、以下のページからご覧いただけます。

>>>動画マニュアル導入事例(物流)を見てみる

※「条件を絞り込む」から「物流」を選んでください

【サンプルあり】フォークリフトのヒヤリハット報告書の書き方

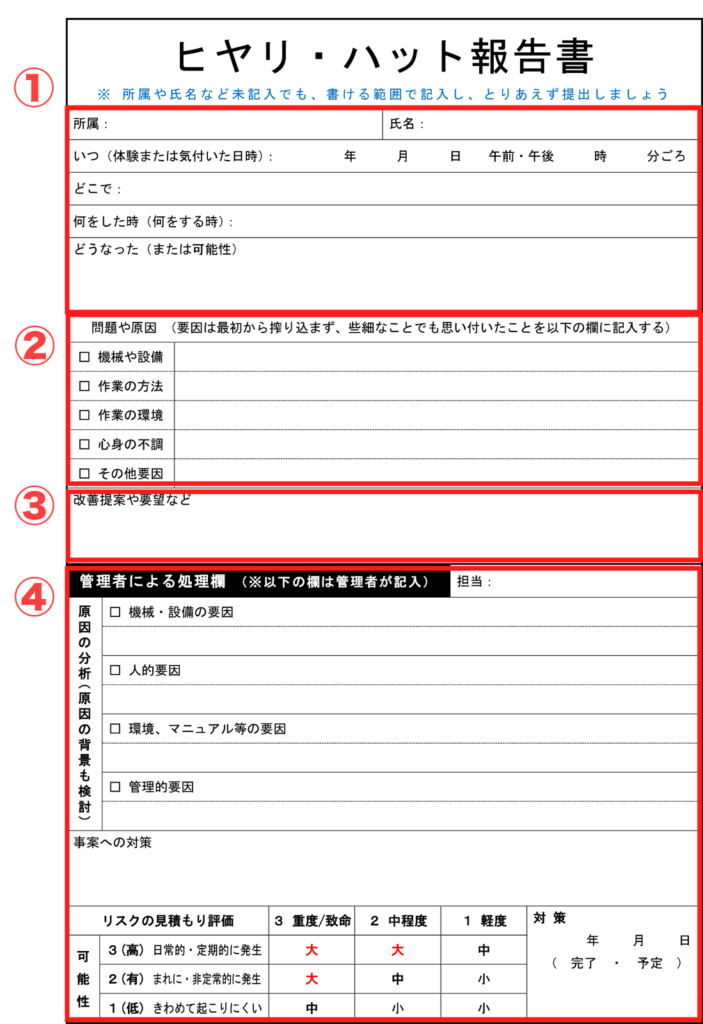

フォークリフトのヒヤリハット対策をするには、ヒヤリハット報告書の書き方を知ることから始まります。ヒヤリハットの発生状況を詳細に把握することが、根本原因の究明と現実的な再発防止策の立案につながるからです。そのためには報告書にきちんと情報をまとめなければなりません。

そこで以下に、フォークリフトのヒヤリハット報告書のテンプレートを添付しました。こちらは北九州東労働基準監督署が作成したテンプレートです。(クリックで拡大します)

こちらのテンプレートをもとに、フォークリフトのヒヤリハットの書き方を解説します。

手順①基本情報の記入

所属:部署名やチーム名を記入します。未記入でも、わかる範囲で記載しましょう。

氏名:報告者の氏名を記入します。

いつ:ヒヤリハットが発生した日時を記入します。(例:2023年12月15日 午後2時30分頃)

どこで:ヒヤリハットが発生した場所を具体的に記入します。(例:倉庫Aエリア、通路B)

何をしたとき(何をするとき):どのような作業中にヒヤリハットが発生したかを記入します。(例:荷物の積み下ろし作業中、後退時)

どうなった(または可能性):実際に何が起こったか、またはどのような事故につながる可能性があったかを具体的に記入します。(例:歩行者と接触しそうになった、荷物が落下しそうになった)

手順②問題や原因の特定

門題や原因:思いつく限りの原因を書き出します。小さなことでも構いません。以下のチェックボックスを活用して、原因の種類を特定します。

⬜︎機械や設備:フォークリフト自体の不具合や、関連設備の不備(例:ブレーキの故障、通路の照明不足)

⬜︎作業の方法:誤った作業手順や不適切な方法(例:急な操作、無理な積み込み)

⬜︎作業の環境:作業場所の状況(例:通路が狭い、床が滑りやすい)

⬜︎心身の不調:体調不良や精神的な要因(例:疲労、集中力不足)

⬜︎その他要因:上記に当てはまらない原因(例:コミュニケーション不足、情報伝達の遅れ)

原因を洗い出すのに迷った場合、なぜなぜ分析を用いるのも効果的です。以下の資料では、なぜなぜ分析の源流であるトヨタ自動車流の進め方を解説しているので、リンクをクリックしてご活用ください。

>>「トヨタ流「なぜなぜ分析」の実践方法とポイント(解説動画あり)」を見てみる

手順③改善提案や要望の記入

改善提案や要望:事故を未然に防ぐための具体的な改善策を提案します。(例:通路の幅を広くする、作業前の点検を徹底する)

手順④管理者による処理

原因の分析:管理者がヒヤリハットの原因を分析し、以下のチェックボックスを活用して特定します。

⬜︎機械・設備の要因:機械や設備の不備が原因の場合

⬜︎人的要因:作業者の不注意や誤操作が原因の場合

⬜︎環境、マニュアル等の要因:作業環境の不備やマニュアルの不備が原因の場合

⬜︎管理的要因:管理体制の不備が原因の場合

事案への対策:具体的な対策を記入します。(例:作業手順の見直し、安全教育の実施)

リスクの見積もり評価:ヒヤリハット発生の可能性や重症度を評価します。

可能性:ヒヤリハットが再度発生する可能性を評価します。(3:高い、2:有、1:低い)

重度/致命:事故が発生した場合の重症度を評価します。(大、中、小)

対策:対策内容を記入し、完了予定日を記入します。

まとめ:フォークリフトのヒヤリハット対策は「危険の可視化」

フォークリフト作業におけるヒヤリハットは、重大事故の予兆です。事故を防ぐためには、ヒヤリハット事例の共有と、具体的な対策の実施が不可欠です。本記事で紹介した事例や対策、特に危険予知活動(KY活動)は、安全意識向上のために有効ですが、より効果的かつ効率的な対策として、動画マニュアルの活用をおすすめします。

動画は、危険な状況や正しい操作方法を視覚的に伝え、OJTや紙マニュアルの課題を克服します。結果、教育の均一化、理解度向上、そして何より安全な作業の徹底に貢献します。

数ある動画マニュアルツールのなかでも、物流の現場に特化した動画マニュアル作成ツール「tebiki現場教育」は、フォークリフトのヒヤリハット対策に特化した動画マニュアルを、現場でかんたんに作成・共有できるツールです。安全教育の質を向上させ、事故のない職場環境を実現するために、ぜひ導入をご検討ください。