かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボ編集部です。

- なぜなぜ分析は『本当に意味があるのか?』が疑問

- なぜなぜ分析の進め方やコツを『初心者でも分かるような解説』で見たい

- なぜなぜ分析の事例や例題を参考に『テンプレートやフォーマットを使いながら』分析を行いたい

なぜなぜ分析について情報収集をしている皆さんは、上記のようなことを感じられたことがあるのではないでしょうか?

そこで本記事では、トヨタ自動車の社内で「なぜなぜ分析の研修」の講師を担当していた伊藤 正光氏より、成果が上がるなぜなぜ分析の実践方法を、例題も交えながら解説いただきます。

そこで本記事では、トヨタ自動車で「なぜなぜ分析の研修」の講師を担当していた伊藤 正光氏より、成果が上がるなぜなぜ分析の実践方法を、例題も交えながら解説いただきます。

本記事は要点のみに留めているので、問題解決に直結するなぜなぜ分析の実践論について学びを深めたい方は、「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」をご覧いただくと、本記事の内容+事例を交えた、本格的ななぜなぜ分析の進め方について知れます。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

▼監修者:リアルパートナーズ 講師 伊藤 正光

1968年にトヨタ自動車 技能者養成所(現:科学技術高等学校)に入社。その後、第二技術部 試作課、試作部 車両組立課、試作部 ユニット組立課、法規認証部 認証試験課などの経験を経て退職。トヨタの中でトップ技能者として認められ、かつトヨタ自動車の技術者の代表として高度熟練技能者を受験し認定。現在はリアルパートナーズの講師として、トヨタ生産方式のオンライン研修やコンサルティングを行っている。

目次

なぜなぜ分析とは?5回繰り返す必要がある?

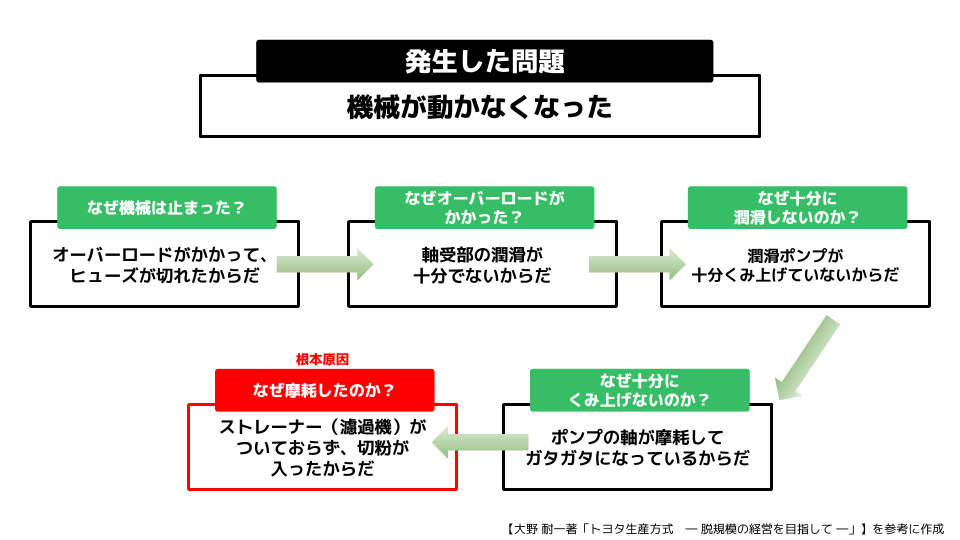

なぜなぜ分析とは、問題発生時に根本原因を深掘りして特定する手法です。トヨタ自動車の大野耐一氏が発案・提唱したもので、著書「トヨタ生産方式 ― 脱規模の経営を目指して ―」で、例として次のような手順を挙げています。

たとえば、機械が動かなくなったと仮定しよう。

以上、五回の「なぜ」を繰り返すことによって、ストレーナーを取りつけるという対策を発見できたのである。 「なぜ」の追及が足りないとヒューズの取り替えやポンプの軸の取り替えの段階に終わってしまう。そうすると、数ヵ月後に同じトラブルが発生することになる。

このように「なぜ?」と問いかけを繰り返し、問題の原因を見つける手法がなぜなぜ分析です。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

本当に意味ない?なぜなぜ分析に取り組む目的とメリット

なぜなぜ分析の目的の1つは、繰り返し発生してしまう不具合や問題に対する根本解決策を見つけることです。

起こってしまった不具合に対して、根本対策を講じることなく「一時的な処置」や「その場しのぎの対策」を行っている限りは、再び同じ問題が発生してしまいます。つまりは、問題が「再発」し、品質低下、コスト増、納期遅延など、さまざまな悪影響を招いてしまいます。この、問題や不具合発生の「再発」を防止することが、なぜなぜ分析を行う意義・意味の1つです。

「その場しのぎの対策」ばかりに気を取られ、根本的な問題が解消できない例としてよく挙げられるのが「ヒューマンエラー(人為的ミス)」です。

例えば、製造ラインで部品の取り付けミスが発生したとします。よくある対策は、注意喚起のポスターを掲示したり、ダブルチェックを導入したりすることでしょう。しかし、これらはあくまで「その場しのぎの対策」に過ぎません。

このような再発防止策を講じたとしても、ミスが発生した根本原因(作業手順が複雑すぎる、作業者の疲労、照明が暗いなど)が解消されない限り、再び同じミスが発生する可能性があります。そこでなぜなぜ分析を使えば、前述したヒューマンエラーの根本原因を特定し、本質的な対策が打てるのです。

ヒューマンエラーを未然防止するための実践的な方法を知りたい方は、「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」もあわせてご覧ください。

>>>「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」を見てみる

『なぜなぜ分析をやっても無駄』は本当か?

ネット上には「なぜなぜ分析をやっても意味が無い。やるだけ無駄。」という声があるようです。はたして、なぜなぜ分析をやることは本当に無意味なことなのでしょうか?なぜなぜ分析は、やる価値のない分析手法なのでしょうか?

言うまでもなく、なぜなぜ分析を行うこと、つまりは「問題の根本原因を探ること」はとても重要であり、意義・意味・価値があります。根本原因を知らずして、根本解決を図ることはできないからです。

ではなぜ、「なぜなぜ分析は意味が無い」という方々がいるのでしょうか?

それはおそらく、「誤ったやり方」でなぜなぜ分析を行ってしまい、納得のいく根本解決に至ることができなかったからだろうと思われます。分析によって期待した成果を得られなかったことで、分析(手法)そのものを否定してしまっている可能性があります。

あるいは、「ひとまずの処置で十分である」と考えてしまい、なぜなぜ分析の本来の目的を理解していない可能性があります。

そのような考えに陥らないよう、後述の「【テンプレ付】なぜなぜ分析の進め方は?」で詳しいやり方を解説します。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

「なぜ」を5回繰り返す理由は?5回は必須?

なぜなぜ分析において、よくある疑問に「なぜを問う回数は必ず5回でなければならないか?5回は必須か?」というものがあります。

結論として、必ずしも5回である必要はありません。

様々な問題がある中で、根本原因にたどり着くために必要な回数が、必ずしも5回であるとは限らないからです。トラブルの再発を防ぐ一応のメドが立つ基準として「5回」としています。

そのため、ここからさらに6回目、7回目のなぜの問いを発しても問題ありません。状況に合わせ、必要に応じて、なぜの問いを繰り返すと良いでしょう。

なぜ、大野耐一氏が「5回」の事例を挙げたかは、ご本人のみぞ知るところですが、おそらくは「なぜ」を繰り返すことの重要性を説くのに丁度良いとのご判断があったと推測されます。

なぜなぜ分析の分析事例/例題

なぜなぜ分析は、表面的な問題の奥に潜む「真の原因」を突き止め、効果的な再発防止策を導き出すための手法です。特に、製造業や物流業といった「現場」で起こる労災やヒヤリハットを防止するためのフレームワークとして使われることが多いです。

そこでここでは、製造現場で頻発する課題の中から「安全」「技術伝承」「品質」をテーマに、なぜなぜ分析の実践例を解説します。

事例1:新入社員の労災リスク!新人のヒヤリハットが頻発する背景(安全・教育)

プレス加工部門に新しく配属された作業員が、この3ヶ月で5回ものヒヤリハット(指を挟む、部材で手を切るなど)を起こしていました。幸い軽微なケガで済んでいますが、いつ重大な労働災害に繋がってもおかしくない状況であり、本人の心理的負担も増大していました。

そこで安全管理者とOJT担当者が本人と面談しながら、表面的な事象から深層原因へと掘り下げていきました。このとき、例えば以下のようななぜなぜ分析が挙げられます。

| レベル | 問い | 現場の声(答え) |

|---|---|---|

| なぜ1 | なぜ、ケガを繰り返してしまうのか? | 作業に集中すると、つい保護手袋を外してしまうことがあるから。 |

| なぜ2 | なぜ、ルールである手袋を外してしまうのか? | 細かい作業がしづらく、邪魔に感じてしまうから。 |

| なぜ3 | なぜ、「邪魔でも着用が必須」だと理解・実践できないのか? | OJT担当者によって「ここは外しても大丈夫」など指導が異なり、危険性の認識が甘くなっていたから。 |

| なぜ4 | なぜ、指導者によって教え方が違うのか? | 指導の拠り所となる統一マニュアルがなく、個々の経験則で教えているから。 |

| なぜ5 | なぜ、動きを伴う作業の統一マニュアルがないのか? | 「見て覚えろ」という文化が根強く、危険な動作や注意点を文章で的確に表現する難しさから、作成が後回しにされてきたから。 |

分析の結果、個人の不注意ではなく、「危険を直感的に伝え、誰もが同じ安全レベルで作業するための教育体制と、その基準となるマニュアルの欠如」という、組織的な問題が浮き彫りになりました。

そこで対策の核として、まず熟練者の正しい作業方法を撮影した動画マニュアルの作成に着手しました。保護具の正しい使い方だけでなく、過去のヒヤリハット事例を元に「やってはいけない手の位置」や「危険な機械の挙動」を映像で見せることで、危険感受性を高めることを狙いとしています。

※関連資料:安全意識が高い製造現場はやっている! 動画マニュアルを活用した安全教育・対策事例

そして、この動画マニュアルを教育の絶対的な基準と位置づけ、OJTの指導内容を完全に標準化しました。これにより、指導者による教え方のバラつきを一掃し、誰もが同じレベルの安全教育を受けられる体制を構築しました。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

事例2:ベテラン退職で品質悪化!「勘と経験」の壁をどう越えるか(技術伝承・標準化)

特殊樹脂の成形工程において、長年その道を極めた熟練工が定年退職。その後、後任者が担当するようになってから、製品のソリやヒケといった不良が頻発し、不良率は2%から15%へと急激に悪化しました。作業手順書通りに操作しているにも関わらず、品質が全く安定しない状況に陥っていました。

教科書通りの手順では解決できない問題の根源を探るため、生産技術部が中心となって分析を進めました。

| レベル | 問い | 現場の声(答え) |

|---|---|---|

| なぜ1 | なぜ、手順書通りなのに不良が多発するのか? | その日の気候(温度・湿度)に応じた、金型温度や射出圧力の「微調整」ができていないから。 |

| なぜ2 | なぜ、後任者はその「微調整」ができないのか? | その調整ノウハウが、退職した熟練工の「勘と経験」の領域だったから。 |

| なぜ3 | なぜ、ノウハウが手順書に反映されていなかったのか? | 「樹脂の色つや」「機械の作動音」といった、数値化・言語化が難しい感覚的な判断基準が多かったため。 |

| なぜ4 | なぜ、言語化できないノウハウの伝承に手を打たなかったのか? | 熟練工本人にしか分からない「暗黙知」を、誰もが理解できる「形式知」に変換する有効な手段がなかったから。 |

| なぜ5 | なぜ、有効な手段がなく属人化を許容してきたのか? | 技術伝承を重要な経営課題と認識しつつも、日々の生産に追われ、抜本的な対策を先送りにしてきたから。 |

この品質問題は、言語化困難な「熟練の技(暗黙知)」を組織の資産として形式知化する仕組みがなく、結果として属人化した技術の伝承に失敗したために引き起こされたものでした。

※関連資料:技術・技能伝承の進め方~伝承を阻害する5つの誤解とその解決策~

そこでまず着手したのは、これまで誰も手を付けられなかった「熟練の技の見える化」です。他の熟練工に協力を仰ぎ、材料の状態を見極める際の目線の動き、調整ダイヤルを回す微妙な力加減、正常時と異常時の機械音の違いなどを、全て高精細な動画で記録しました。

この動画を共通言語とすることで、これまでOJTでは伝えきれなかった感覚的な部分を補い、若手と熟練者が具体的な映像を見ながら技術をすり合わせる、新しい教育体制をスタートさせました。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

事例3:「伝わらない」が招く、海外工場の品質のバラつき(標準化・教育)

国内で設計したユニット部品を、コストメリットのある海外の工場で組み立てるという生産体制をとっていました。しかし、国内拠点に比べて、部品の組み付け方向の間違いやネジの締め忘れといった、初歩的なミスによる手戻り率が5倍以上も発生。現地の管理者を叱責しても一向に品質が安定せず、サプライチェーン全体のボトルネックとなっていました。

現地の国民性や個人の能力の問題で片付けず、仕組みの問題として捉え直すため、Web会議で現地の担当者と共同分析を行いました。

| レベル | 問い | 現場の声(答え) |

|---|---|---|

| なぜ1 | なぜ、初歩的な組み立てミスが減らないのか? | 作業者によって、作業のやり方や手順の解釈がバラバラだから。 |

| なぜ2 | なぜ、作業手順の解釈がバラバラなのか? | 日本で作成した手順書を現地語に翻訳しているが、細かいニュアンスが正しく伝わっていないから。 |

| なぜ3 | なぜ、翻訳しても正しく伝わらないのか? | 「カチッと音がするまで」といった擬音語や、「均等に」といった曖昧な表現が、文化や言語の壁によって意図通りに理解されていないため。 |

| なぜ4 | なぜ、言語に依存するマニュアルを使い続けているのか? | 国内のやり方をそのまま展開するのが最も効率的だと考え、言語の壁のリスクを軽視していたから。 |

| なぜ5 | なぜ、言語の壁を越える工夫を怠ってきたのか? | グローバルで品質を均一化するための「標準化」への投資を、単なるコストと捉え、後回しにしてきた経営判断があったから。 |

頻発するミスは、言語や文化の違いという障壁を乗り越え、誰でも直感的に正しい作業を理解できる「世界共通の標準(マニュアル)」がなかったことに起因していました。

そこでまずマニュアルのあり方を根本から見直し、文字情報への依存から脱却することを決断しました。対策の柱として、国内の正しい作業手順を撮影し、テロップやナレーションを極力使わずに、重要なポイントは〇印や矢印、スローモーションといった視覚的な表現で伝える動画マニュアルを導入しました。

※関連資料:外国人労働者に「伝わらない」を解決した動画マニュアル活用事例集

さらに、そもそもミスが物理的に起こりえないよう、一方向にしか部品をセットできない「ポカヨケ治具」を開発・導入することも並行して進めました。これにより、作業者のスキルや言語能力に依存しない、強固な品質保証体制をグローバルで構築することができました。

>>SONY流・海外工場 マネジメント実践ガイド ~現場指導とルールづくりの要諦~を見てみる

【テンプレ付】なぜなぜ分析の進め方は?

なぜなぜ分析の提唱者は、トヨタ自動車の元副社長である大野 耐一氏です。

巷には、大野 耐一氏の教えを正しく理解せず、曲解したり、否定したり、都合の良い一部分だけを捉えた分析手法があるようです。これらは、トヨタ式・トヨタ流のなぜなぜ分析と、似て非なるものと言えます。

ここでは、私がトヨタ社内で教えていたなぜなぜ分析の進め方について、テンプレートを交えながら一部ご紹介します。

- 根本的な原因を解消したい問題(テーマ)を決める

- 問題(テーマ)を掘り下げ具体化する

- 問題が成立(不成立)するための必要条件を書く

- 「なぜ?」の分析結果を書く

- 原因と結果のつながりをチェックする

- 原因究明後、対策内容を標準化する

なぜなぜ分析を実施するためのテンプレート(Excel/PowerPoint)は、以下をクリックしてダウンロードできます。トヨタ流なぜなぜ分析のより具体的な実践方法や事例も一緒に掲載しているので、本記事を読むよりも理解が深まる内容になっています。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

根本的な原因を解消したい問題(テーマ)を決める

まずは、なぜなぜ分析によって解消したい問題(テーマ)を決めましょう。具体的には「なぜ○○なのか?」の構文で、文章を書き出しましょう。

この時、どの様なテーマを扱うべきか迷うことがあるかと思います。基本的には、どの様なテーマを扱っても構いません。どの様なテーマを扱うかは、完全にあなたの自由です。

ここで、テーマ選びで考慮する点があるとすれば、以下のものが考えられます。

- 「その場しのぎ」の対策にとどまっており、根本的な解決ができていないテーマ。

- 問題解消によって「高い費用対効果」が期待できるテーマ。

- 不具合が発生した際の「損失が大きい」ことが予想されるテーマ。

- 「過去に起こってしまった不具合」だけにとどまらず、「問題が発生していない今の状態(≒現状)」に対する疑問。

たとえば「なぜ今、5人体制でプロジェクトを行っているのか? 効率化して2人でできないのはなぜか?」といったように、現状の問いを投げかけることで今まで気づかなかった改善点が浮かび上がってくることがあるでしょう。

問題(テーマ)を掘り下げ具体化する

「なぜの問い」を書いた後、「より具体的な文章に書き換える」ことで、分析の精度が上がります。抽象的な表現から、より具体的な表現へと書き換えることで、問題がより明確化します。

極力、「数値を含める」ことと「たった1つの事象」のみを扱うことを意識して下さい。

「数値を含めた」分析例

| 悪い例 | なぜ今月の故障率は、いつもより高かったのか? |

| 良い例 | なぜ今月の故障率は、通常の3.2%程度ではなく4.7%もあったのか? |

「1つの事象を扱った」分析例

| 悪い例 | なぜ、入力ミスが発生するのか?( ✕ 複数の事象をひとくくり) |

| 良い例 | なぜ、伊藤さんは「27」を「72」と入力してしまったのか? (〇 個別具体的な1つの事象) |

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

問題が成立(不成立)するための必要条件を書く

「なぜの問い」に対して、その事象(≒問題)が成り立つ「必要条件」を、メモ書きとして、どこかに書き出してみましょう。あるいは逆に、その事象(≒問題)が成り立たなくなる「必要条件」を、同じくメモ書きとして書き出してみます。

この手順を踏むことで、「なぜの問い」に対する直接的な要因を挙げることができます。

必要条件を書き出した分析例

「タロウ君が高校受験に落ちてしまった。なぜか?」

| 悪い例 | 勉強時間が少なかったからだ。 |

| 良い例 | 「合格の必要条件は国数英社理の合計点が300点以上」 ⇒300点に満たなかったからだ。 |

この事例における「悪い例」は「間接的な原因(要因)」であり、「良い例」は「直接的な原因(要因)」です。なぜなぜ分析では、直接的な原因(要因)の分析が非常に重要です。

したがって「なぜの問い」を書いた後、すぐに「思いつくままに要因を挙げる」のではなく、先に必要条件を明確化しましょう。

ただし、必ずしも必要条件が書き出せる問題ばかりとは限りません。大切なことは、「なぜの問い」の文章が十分に具体化されているかどうかを吟味することです。

できる範囲で構いませんので、「なぜの問い」の文章がより具体化すること、明確化することに努めて下さい。

「なぜ?」の分析結果を書く

テンプレートフォーマットの第1階層に、実際に分析してみた内容を書いてみましょう。先の「手順3」にて、必要条件を十分に挙げることが出来た場合には、それを基に書き出すことができます。

とはいえ、この必要条件だけにこだわる必要があるかどうかは、ケースバイケースです。

なぜなぜ分析を進めていくと、型どおりにいかないこと、思う様に分析できないことが多々あります。そのような場合には、無理に型にあてはめようとせず、自由な発想で、論理を吟味して下さい。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

原因と結果のつながりをチェックする

「なぜ?」「なぜ?」と深掘りして洗い出した内容それぞれの因果関係が、きちんと整理されているかどうかをチェックしましょう。

チェックのポイントについて【トヨタで学んだ『なぜなぜ分析』ヒューマンエラーに対するトヨタの考え方は?】の解説動画より、抜粋して解説します。

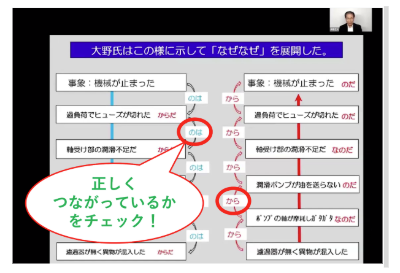

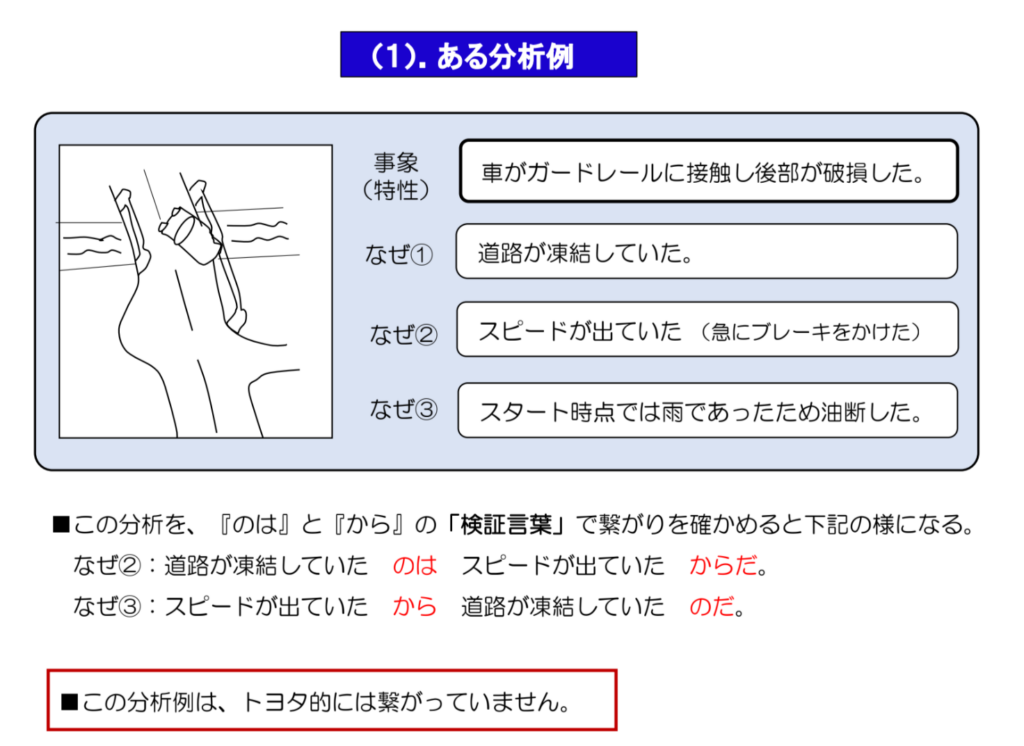

上図のように「のは」を付けることで、原因と結果が正しくつながっているかをチェックすることができます。同様に「からだ」を付けて、内容がつながっているかをチェックします。

原因と結果がつながっていない悪い例

上図のように「のは」「からだ」を付けて検証することで、原因と結果が正しくつながっていないものを見つけることが可能です。

- 道路が凍結していた「のは」スピードが出ていた「からだ」

- スピードが出ていた「から」道路が凍結していた「のだ」

このように書き出すと、誤った分析をしていることが分かります。これはなぜなぜ分析のよくある失敗例です。必ず、「のは」と「からだ」で文章を作り、原因と結果が正しくつながっているかどうかをチェックしてください。

原因究明後、対策内容を標準化する

なぜなぜ分析を行うと、多くの場合、トラブルの再発防止には「標準化」が欠かせないという結論に至ります。

- 標準化していないから、トラブルが再発してしまう…。

- 標準化していないから、ミスをしてしまう…。

- 標準化していないから、「うっかり」が発生してしまう…。

- 標準化していないから、予定していたのと違うことが起こってしまう…。

- 標準化していないから、計画通りに行かない…。

なぜなぜ分析の後、すなわち原因を究明・発見した後には、ほぼ必ずと言ってよいほど、その対策として「作業の標準化」や「プロセスの標準化」を行う必要があります。

以前、私のところに『機械の入力ミスといった単純ミスを少しでも減らせないか。なぜを繰り返しても言い訳しか出てきません。』という連絡を頂いたことがあります。

ヒューマンエラーのような問題に対しては、以下のトヨタ流の考え方に沿うと「標準化」がカギを握っています。

- ヒューマンエラーをゼロにするのは困難。極力少なくするしかない。

- ヒューマンエラーを抑えるためには、標準作業を確立し守る以外に道なし。

とはいえ、標準化のために作業手順書の整備やOJTなど、基本的な取り組みは皆さん既に行っているでしょう。取り組んでいても『ミスが減らない』といった悩みを抱えている方も多いはずです。

そこで、現場に標準化を浸透させる方法についてまとめたPDF資料「“手順書通りにできない”から卒業!作業ルールを守らせる効果的な方法」もあわせてご覧ください。

なぜなぜ分析で導いた対策やルールも、現場で守られなければ意味がありません。現場改善を図るうえで必ず立ちはだかる壁が「標準化」なので、対策を知りたい現場責任者は必見です。以下の画像をクリックしてダウンロードしてみてください。

なぜなぜ分析の注意点と失敗しないコツ

なぜなぜ分析が効果を発揮しない時は、以下に挙げるような落とし穴に陥っていないか確認してみましょう。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

なぜなぜ分析の意義/目的を見誤っている

巷には『なぜなぜ分析をやっても、意味がない』と考える方がいるようです。

しかし、大野耐一氏が挙げた事例から分かるように、起こってしまったトラブルや問題に対して、その根本原因や遠因を探ることは、とても意義のあることです。分析がうまくいかないからと簡単にあきらめるのではなく、問題の本質や根本原因、ひいては根本対策を探り続けることが大切です。

なぜなぜ分析の目的は、問題発生の原因を明らかにし、同じ問題が再発しないようにすることです。

しかし、この目的を見誤って、問題が発生したこと自体に焦点を当て、問題を単にやり過ごすことだけを目的とすることがあります。このような姿勢では、問題が発生する根本的な原因を見落とすことがあり、再発を防ぐことができません。

補足ですが、なぜなぜ分析のテーマでよく挙げられる「ヒューマンエラー」は、なぜなぜ分析以外でも再発防止策を練ることが可能です。あらゆる対策案を把握しておきたい方は、以下のPDF資料「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」もあわせて参考にしてみてください。

>>製造業におけるヒューマンエラーの未然防止と具体的な対策方法を見てみる

個人を吊るし上げる責任追及/攻撃(パワハラ)に利用されるケースがある

巷には、なぜを繰り返す問いがパワハラの道具とされてしまうケースがあるようです。

- 「なぜ、お前は○○なんだ?」

- 「なぜ、俺の指示通りにできなかったんだ?」

などと、部下を詰問するのに使い勝手の良いフレーズとして「なぜ、なぜ」の質問攻めが使われているようです。この時、本来の問題解決の手段として使われる「なぜなぜ分析」と、「パワハラの道具」としての「なぜの詰問」とは、分けて考えるべきでしょう。

なぜなぜ分析で個人への責任追及や攻撃を行うことは避けるべきです。

その理由は、問題解決において個人の責任や能力を問題にすることは、問題解決に逆効果であるだけでなくパワーハラスメントや不当な批判を引き起こす可能性があるからです。

問題解決においては個人に問題があるとしても、その問題が発生した根本的な原因を特定しシステムやプロセスの改善点に焦点を当てることが重要です。問題の原因を特定することで、同じ問題が再発することを防ぐことができます。

最終的な目標は「問題を解決すること」なので、個人の責任や能力に焦点を当てることは問題解決に貢献することではありません。

トヨタにおけるなぜなぜ分析手法として有名な「トヨタ生産方式(TPS)」のひとつに、「人を責めずに、しくみを責めろ」という考え方があります。この考え方は、間違いが発生したときに個人に責任を負わせるのではなく、システムやプロセスに問題があるということを意味しています。

つまり、問題を起こす原因をシステムやプロセスの改善点に集中することで、より根本的な解決策を見つけることができるという考え方です。トヨタは、この考え方を実践するために、現場の作業者やスタッフと積極的にコミュニケーションを取り問題解決に向けた改善提案を促しています。

また、問題が発生した際には個人に責任を負わせるのではなく、その問題がなぜ発生したのか、システムやプロセスに何らかの改善が必要かを検討し、それらの改善点を取り入れることで同じ問題が再発しないようにしています。

このようなアプローチにより、トヨタは高品質で効率的な生産プロセスを構築し、顧客満足度の向上に貢献しています。

トヨタ生産方式(TPS)による作業改善や工程改善の具体的な推進方法について知りたい方は、セミナー動画「トヨタ生産方式と現場改善~産業の垣根を超えた改善の着眼点~」も視聴すると、さらなる現場改善が図れるはずです。問題の真因を突き止め、根本的改善を実現したい現場責任者は特に視聴をおすすめします。

分析に取り組む姿勢に課題がある

なぜなぜ分析に取り組む際には、客観的で冷静な姿勢が求められます。しかし、感情的になってしまったり、先入観を持ってしまったりすることで、問題解決が困難になることがあります。

また、チームワークやコミュニケーションが不十分であったり、意見の不一致が生じることで、問題解決が遅れたり、解決策が実現されなかったりすることも起きるので注意が必要です。

これだけは押さえたい!なぜなぜ分析のコツ

なぜなぜ分析の流れについて詳しくご紹介してきましたが『もう少しコツやポイントを知りたい…』という方もいらっしゃるでしょう。

ここからはトヨタ式のなぜなぜ分析を正しく実践するために、少なくとも押さえておきたいなぜなぜ分析のコツを4つご紹介しましょう。

>>「【フォーマット付き】トヨタ流『なぜなぜ分析』の実践方法とポイント」を見てみる

遠因(間接的な要因)ではなく近因(直接的な要因)を挙げる

先ほど「問題が成立(不成立)するための必要条件を書く」にて、要因を書き出す前に必要条件を書き出しておくと良い、と述べました。あらためて、下記の分析例をご覧下さい。

<分析例>

「タロウ君が高校受験に落ちてしまった。なぜか?」

| 悪い例 | 勉強時間が少なかったからだ。 |

| 良い例 | 「合格の必要条件は国数英社理の合計点が300点以上」 ⇒300点に満たなかったからだ。 |

この分析例では「勉強時間が少ない」ことが遠因(≒間接的な要因)。試験の得点が「300点に満たなかった」ことが、近因(≒直接的な要因)と言えるでしょう。

どちらも、試験の合否に影響を与える要因であるケースが殆どだと思います。しかし、後者の「近因」を挙げることにより、問題への対策がより的を得たものになります。

近因を挙げるコツは、合否の判定を下す基準に着目することです。

「当日のテストの採点結果(=得点)」が「300点」という基準に達していない、ということであれば、100%の確率で不合格という判定が下るはずですし、逆(合格の場合)も然りです。

一方、例えば試しに、「勉強時間が500時間以上であれば、合格」という文章を考えてみましょう。

この文章は、原因と結果とが正しく結びついているでしょうか?真実を表しているでしょうか?間接的には、合否に関係はあれど、直接的には関連が無い(あるいは関連性が低い)と言えます。

基準は、時に「合格のための必要条件」であったり「物が壊れる寸前の限界強度(耐荷重量)」であったりします。

なぜなぜ分析のテーマごとに、まず基準が何であるかを明確にし、書き出しておくこと。これがなぜなぜ分析を成功させる最大のコツです。

抽象的な文章・言葉ではなく具体的な文章・言葉を書く

<分析例>

「タロウ君はイマイチ、パッとしない。なぜか?」

| 悪い例 | すぐさま、頭に浮かんだ要因を列挙していく。 |

| 良い例 | 要因を列挙する前に「パッとしている」がどういう状態を指すのか、その定義をハッキリさせる。 |

前項で、基準を明確にしてから要因を挙げることの大切さを解説しました。基準と同様に、定義を明確にすることで、分析がうまくいく場合があります。

清書は最後にする

なぜなぜ分析で手を動かす際に、フィッシュボーン図(特性要因図)を描いたり、ツリー構造の図を描くことが多いですよね。

この時、最初からエクセルファイルやパワーポイントファイル上に記述を行っていくと、次のような余計な思考に煩わされることがあります。

- 文字のサイズを調整する

- 枠(オブジェクト)のサイズを調整する

- 2つの枠(オブジェクト)がキレイに揃うように並べる

- 線が斜めになってしまったので水平に揃える

このような操作を最小限に留めるため、まずは紙などに分析内容を書きなぐり、その後に清書を行うと良い場合もあります。最近では、タブレット・スマホの「メモ用アプリ」や「電子メモパッド」を活用する方も多いです。

分析の内容が「言い訳」になっても気にしない

特にヒューマンエラー(人為的ミス)に対してなぜなぜ分析を行うと、往々にして「言い訳」に終始してしまうことがあります。『言い訳の状態になってしまって問題ないのか?』と悩むかもしれませんが、実は、「なぜ」に対する回答が「言い訳」に該当しても、特段、問題があるわけではありません。

出てきた答えが「言い訳」に該当する・しないに関わらず、対策を講じることができればひとまず良い、と捉えてみてはいかがでしょうか。

ここで、ヒューマンエラーに関する問題がテーマの分析に対する私の考えをご紹介します。

- 「ヒューマンエラーに対してなぜなぜ分析を行っても、特段、目新しい分析結果が得られることはあまりない」

- 「意識を高く保つ、ということに尽きてしまう(ことが多い)」

- 「業務の標準化による根本対策を打つ」

先ほど「原因究明後、対策内容を標準化する」でもご紹介しましたが、トヨタの場合でもヒューマンエラーについては意識向上や「業務の標準化」を前提としています。

『言い訳に終始してしまっている』と感じてしまう場面もありますが、対策を講じるという目的のもと「なぜ?」「なぜ?」と深掘りしてみてください。

なぜなぜ分析で明確にした再発防止策は「標準化」が不可欠

ここからは、なぜなぜ分析による現場改善を実現するために不可欠な「標準化」の意義と重要性について解説します。ここが本記事の最重要ポイントです。

再発防止のために標準化が重要な理由

なぜなぜ分析は、問題解決の「対策方法」は導けますが、対策を「浸透させる方法」までは導き出せません。仮になぜなぜ分析で原因を特定し、適切な対策を立案したとしても、現場に満遍なく対策内容が浸透していない限り問題は再発してしまいます。

言い換えれば、なぜなぜ分析の成功には「対策の浸透」つまり「標準化」が不可欠なのです。

しかし言うまでもなく、標準化の推進は難易度が高いです。標準化を実現する一般的な方法として、手順書の整備やOJTによる教育が検討されますが、ここで失敗するケースが非常に多いです。

手順書の整備は時間的コストが膨大で、仮に整備できたとしても「読まれない」ケースが往々にしてあります。それではOJTは機能するかというと、教育の質は手順書よりも良好ではありますが、「教育担当者ごとの指導のばらつき」や「教育担当者の大きすぎる負担」が課題となることが多いのも事実です。

では、標準化に成功している現場が採用している標準化手法はなんでしょうか?結論、「動画マニュアルによる標準化」が近年採用されつつあります。

職場の標準化推進には「動画マニュアル」が有効

なぜ、標準化を推進できている職場や現場では「動画マニュアル」が採用されているのでしょうか?それは、従来の教育手法には、標準化を推進できない構造的な要因があるからなのです。以下の表では、従来の教育手法(マニュアルや手順書、OJT)による教育の限界をまとめています。

| マニュアル/作業手順書の主な課題 | OJT/座学の主な課題 |

|---|---|

| ・動きが伴う情報を文字や写真で表現できない ・作成者によって分かりやすさがバラつく ・新規作成や改訂時に多大な工数が定常業務外で発生する ・読み手によって理解度にバラつきが生じる ・外国人従業員向けに多言語対応が必要 | ・全ての管理者が分かりやすく教えられるとは限らない ・1度で理解することは難しく、繰り返し教育が必要 ・管理者の業務負荷が大きく定常業務に影響が出る ・口頭で動きが伴うカンコツを伝えることは難しい ・外国人従業員と言葉の壁があり伝えにくい |

このような課題により「標準が伝わらない状態」を生み出し、適切な対策だったとしても問題が再発してしまう恐れがあります。上記の課題をすべて解消できる標準化手法が「動画による教育体制の整備」なのです。理由は以下のとおりです。

- 視覚的にわかりやすい動画は、紙の資料や口頭指導よりも業務が定着しやすい

- 「見て分かる」教材だから、標準化が難しい外国人従業員への教育もスムーズに

- 「誰が教えても同じ教育内容」になるから、教育指導のばらつきが解消される

動画マニュアルを導入している職場は増えており、特に製造業では動画が教育の主役となりつつあります。PDF資料「製造業における動画マニュアル活用事例集」では動画の活用事例や活用方法について詳細にまとめられているので、あわせてご覧ください。

>>>PDF資料「製造業における動画マニュアル活用事例集」を見てみる

動画マニュアルで標準化を行っている事例

実際に動画マニュアルを活用し業務標準化を推進し、現場改善につなげた事例として児玉化学工業株式会社をご紹介します。

新人や外国人の従業員を多く抱えている同社では、紙の作業手順書やOJTでは正しい手順が伝えられないという課題を抱えていました。結果的に製品の品質不良といった問題発生につながっていました。

そこで社内の標準やルールを分かりやすく伝えるため、標準化を推進する動画マニュアル作成ツール「tebiki現場教育」を活用した動画マニュアルの運用に取り組み、以下のような改善を実現しています。

- 動画を使って日本人、外国人問わずルールが浸透

- 手順書、マニュアル作成の工数は紙の1/3に

- ルールを見える化して教える手間を削減

- 作業不遵守による品質不良が9割減少

より具体的に動画マニュアルの活用事例と効果を知りたい方は、児玉化学工業株式会社のインタビュー記事か、動画マニュアルの活用事例を凝縮した事例集をご覧ください。

まとめ

なぜなぜ分析は、起きた問題や不具合の根本的な原因を追求する有効な手段の1つです。なぜなぜ分析を行うことで再発防止策や改善策を講じることができます。

問題が発生したとき、まずその原因を「なぜ?」という質問で追求し、答えを得たら再び「なぜ?」という質問を繰り返していくことで、深層にある根本原因を明らかにすることができます。

しかし、なぜなぜ分析はあくまで「対策の立案」に寄与する分析手法であり、対策の「浸透」まではカバーしていません。より重要なのは、対策が職場や現場に浸透する「標準化」です。標準化に成功している多くの企業では、動画マニュアルによる教育体制を整備しています。

特に製造業では動画マニュアルによる現場教育が主流になりつつあり、標準化にとどまらず、技術継承や外国人労働者の教育など、さまざまな問題解決を動画マニュアルで図っています。製造業における動画マニュアル活用事例を、以下のPDF資料「製造業における動画マニュアル活用事例集」にて詳しくまとめているので、標準化や現場教育の推進を抜本的に取り組みたい方はご覧ください。

-1.png)