※本記事は、物流現場で18年のキャリアを持ち、カウンター・リーチ両式のフォークリフト操作から安全責任者まで歴任した筆者が実務経験に基づいて執筆しています。

リーチフォークリフトは狭い場所での作業に欠かせない存在ですが、その操作特性は一般的なカウンターバランス式とは別物です。そのため、カウンターバランス式に慣れたベテランであっても、リーチ式特有の挙動を正しく理解していなければ、重大な事故を引き起こすリスクがあります。

そこで本記事では、リーチフォークリフト特有の安全対策に加え、危険予知(KY)のポイントや事故事例、注意点を詳しく解説します。

※一般的なフォークリフトやカウンターバランス式の安全対策については以下の記事でまとめています。

関連記事:フォークリフトの安全対策8例!事故を防止した改善事例や安全意識を高める方法も解説

目次

リーチ式とカウンターバランス式の違い|運転操作と安全上の注意点

本章では、安全な運用のために知っておくべき両者の決定的な違いについて、以下の4つの観点から解説します。

- 立ち乗りによる「運転姿勢」が視界と死角に与える影響

- 「デッドマンブレーキ」の特性と正しい制動操作

- マストを伸縮させる「リーチ機構」と重心の変化

- 高い「小回り性能」に伴う荷崩れのリスク

なお、フォークリフトの基本操作を知りたい方は、以下の記事も併せてご覧ください。

関連記事:【プロが解説】フォークリフトの運転方法|基本操作から荷役作業、事故防止の方法まで

立ち乗りによる「運転姿勢」が視界と死角を大きく変える

まず、最も分かりやすい違いは運転者の姿勢です。座って操作するカウンターバランス式とは違い、リーチ式は「立ち乗り」が基本となります。

| 項目 | カウンターバランス式 | リーチフォークリフト |

|---|---|---|

| 運転姿勢 | 着座(座り) | 立席(立ち) |

| 視界 | 車体前方の視認性が高い | コンパクトで視界が広い |

| 主な死角 | 車体後方 | 車体右側(背中側) |

運転者が横向きに立つ構造上、背中側となる車体右側が死角です。そのため、より深い注意が求められます。

「デッドマンブレーキ」の特性に合わせた制動操作が必要

ブレーキの方式も、カウンターバランス式とは大きく異なります。

| 項目 | カウンターバランス式 | リーチフォークリフト |

|---|---|---|

| ブレーキ方式 | フットブレーキ | デッドマンブレーキ |

| イメージ | 自動車 | 電車 |

デッドマンブレーキとは、「ペダルを踏んでいる間はブレーキが解除され、足を離すとブレーキがかかる」仕組みを指します。

走行中に慌てて足を離すと、急制動がかかり荷崩れや転倒を招く恐れがあるため大変危険です。

リーチ式は、ペダルを踏んだまま「前後進レバー」を進行方向と逆に倒す操作(スイッチバック)で、緩やかに減速・停止を行うのが基本の操作となります。

マストを伸縮させる「リーチ機構」が車両の重心を左右する

リーチ式最大の特徴は、マストを前後に伸縮できる「リーチ機構」にあります。これはカウンターバランス式にはない概念です。

| 項目 | カウンターバランス式 | リーチフォークリフト |

|---|---|---|

| 主なレバー操作 | 上下、チルト、左右 | 上下、チルト、左右、伸縮(リーチ) |

※メーカー、オプションにより異なります。

この機構の目的は、フォークを車体側に格納することで全長を短くし、小回りを可能にすることです。

荷役作業において「持ち上げる・降ろす」以外に「引き込む・押し出す」という独自の工程が加わります。そのため、重心の変化を意識した慎重な操作が欠かせません。

高い「小回り性能」ゆえに急旋回による荷崩れが起きやすい

カウンター式に比べてタイヤの径が小さく、その場で旋回ができるほど小回りが利くのがリーチ式の強みです。

倉庫内の狭い通路で真価を発揮する反面、急旋回時には強い遠心力が働きます。

遠心力による荷崩れや横転のリスクはカウンター式よりも高いため、旋回時には十分な減速をルール化しなければなりません。

次章では、特性の違いが招く具体的な事故事例を見ていきましょう。

リーチフォークリフトの重大事故事例2選

ここでは、厚生労働省「職場のあんぜんサイト」からリーチ式特有の構造や運用ルールが影響した2つの重大事例をご紹介します。

- 狭い場所でリーチフォークリフトと鉄製ラックの間に挟まれる

- 操作に不慣れな作業員が乗るリーチフォークリフトがホーム上から落下

狭い場所でリーチフォークリフトと鉄製ラックの間に挟まれる

※引用元:https://anzeninfo.mhlw.go.jp/anzen_pg/sai_det.aspx?joho_no=601

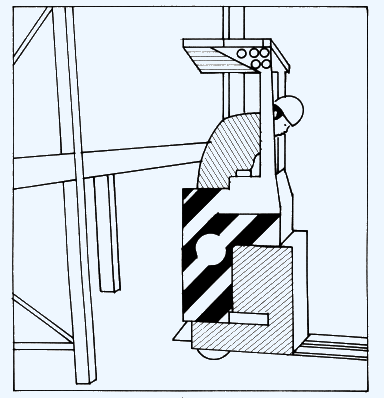

本災害は、倉庫内の狭い通路でリーチフォークリフトを操縦中に発生しました。

運転者が方向転換を行おうとした際、鉄製ラックの棚板の高さがフォークリフトの運転操作盤よりも高かったため、操作盤が棚板の下側に入り込むかたちに。その結果、運転者がフォークリフトとラックの棚板の間に挟まれる事態となりました。

主な原因は、操作盤がラックの下に潜り込んでしまう構造上のリスクを見落としていたこと、および通路幅が狭く安全に方向転換できる余裕がなかったことです。

また、具体的な作業場所の特性に合わせた作業計画が定められておらず、現場の危険箇所に対する認識が不足していたことも事故を招く要因となりました。

操作に不慣れな作業員が乗るリーチフォークリフトがホーム上から落下

※引用元:https://anzeninfo.mhlw.go.jp/anzen_pg/sai_det.aspx?joho_no=69

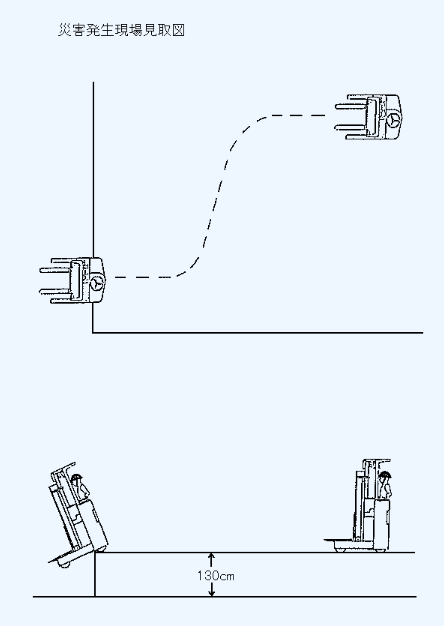

配送センターにて、トラックへの積込み作業の邪魔になっていたリーチフォークリフトを移動させようとした際に発生した災害です。

運転者は普段カウンター式を操縦しており、リーチフォークリフトの操作には不慣れでした。作業指揮者ではなく積込み担当者からの依頼を受け、安易に操作を開始したところ、操作を誤りプラットホーム上から車体ごと落下。運転者は直前に車体から飛び降りましたが、着地時にバランスを崩し右足首を骨折しました。

主な原因は、操作特性の異なる機種を、十分な技能や知識のない不慣れな作業者が運転したことにあります。また、本来の担当者以外が正式な指示なく安易に操作できる管理体制の不備や、そもそも作業の支障となる場所に車両が停車されていた点も、事故を誘発した要因となりました。

いくらフォークリフトの操作に慣れているといっても、先述の通りカウンターバランス式とリーチ式では操作方法が大きく異なります。実際、カウンターバランス式に10年以上乗っていた筆者でも当時、はじめてリーチ式に乗る際はその違いにかなり苦労しました。

そのため、リーチ式未経験者が操作する際は、新人教育と同様の講習が不可欠です。

次章では「このような事故を未然に防ぐ具体的な方法は?」という疑問にお答えします。

リーチフォークリフト特有の安全対策6選

この章では、以下の6つの対策について詳しく解説します。

- 走行時は「リーチイン」を徹底し荷物の安定と転倒防止を図る

- 「デッドマンブレーキ」に頼らない制動操作を行い急停止による荷崩れを防ぐ

- 旋回時の減速をルール化し遠心力による転倒・衝突を防ぐ

- バック走行時は死角となる「右後方」の目視確認・指差呼称を徹底する

- 「手すり」の使用と三点支持を遵守し乗降時の転落・転倒災害を防ぐ

- 運転席からはみ出す「覗き込み」を厳禁とし挟まれ事故を回避する

走行時は「リーチイン」を徹底し荷物の安定と転倒防止を図る

走行時は必ずマストを引き込む「リーチイン」を徹底してください。フォークを伸ばしたままでは重心が前方に偏り、走行時のぐらつきが大きくなるためです。

筆者の経験からも、リーチアウト状態での走行はカーブや段差での転倒リスクを高めると感じています。特に重量物や重心の高い荷物では、わずかな揺れが致命的な荷崩れに直結します。

荷を浮かせた後はまずリーチインを行い、重心を車体中央に寄せてから移動することを安全作業の絶対条件としましょう。

「デッドマンブレーキ」に頼らない制動操作を行い急停止による荷崩れを防ぐ

通常の減速・停止はデッドマンブレーキではなく「レバー操作」で行いましょう。足を離すと強力な急制動がかかり、荷崩れや転落を招く恐れがあるからです。

リーチ式はペダルを踏んだままレバーを逆方向に倒す「スイッチバック」で緩やかに止まるのが正しい操作です。初心者はこの使い分けに最も苦労しますが、安全の要と言えます。

レバーによる制動を基本ルールとし、不要な急停止を排除して安全な搬送を実現しましょう。

旋回時の減速をルール化し遠心力による転倒・衝突を防ぐ

旋回時は十分に減速することを、構内ルールとして徹底する環境づくりも重要です。

リーチ式は小回りが利く反面、急旋回時にはカウンター式よりも強力な遠心力が荷物に働きます。

慣れた作業員ほど過信しがちですが、その油断が横転事故を引き起こします。現場の安全品質を標準化するには、個人の感覚ではなく明確な速度基準が必要です。

高い小回り性能は高い転倒リスクと隣り合わせだと認識させ、旋回前の一時減速を徹底した安全文化を構築しましょう。

「そもそもフォークリフトの転倒事故はなぜ発生する?」と疑問に思った方は、以下の記事を併せてご覧ください。

関連記事:【原因チェックリスト付】フォークリフトの転倒事故を防ぐには?事例と安全対策を紹介

バック走行時は死角となる「右後方」の目視確認・指差呼称を徹底する

バック時はミラーだけに頼らず、必ず直接目視と指差呼称を徹底してください。

運転者が横向きに立つ構造上、進行方向の「右後方」が死角になり、ミラーのみでは見落としの危険が高いからです。

筆者の現場でも、指差呼称を義務付けたことで接触事故を大幅に低減できました。安全確認を個人の裁量に任せず、組織的なルールにすることが重要となります。

ちなみに、ルールの周知には「動画マニュアル」が有効です。動画であれば、紙のマニュアルの伝わりづらさや、OJTでの品質のバラつきを防ぎます。以下の資料では、安全教育や安全対策に動画マニュアルを活用した事例をご紹介しています。気になる方はリンクをクリックし、ダウンロードしてご覧ください。

>>資料「動画マニュアルを活用したフォークリフトの安全教育・対策事例」をダウンロードする

「手すり」の使用と三点支持を遵守し乗降時の転落・転倒災害を防ぐ

乗降時は必ず手すりを使い、三点支持を遵守してください。リーチ式は乗り降りの頻度が高くステップも低いため、油断して足を滑らせやすい傾向にあるからです。

忙しい現場では「飛び乗り・飛び降り」が常態化しがちですが、これが足首の捻挫や転落による重傷の原因となります。実際に筆者がいた現場でも、慌てて降車した際に足を踏み外し、転倒し足の靭帯を損傷したという事例がありました。

正しい乗降姿勢を習慣化させることが、現場全体の安全意識の底上げにつながります。

運転席からはみ出す「覗き込み」を厳禁とし挟まれ事故を回避する

フレームから顔や体を出して周囲を確認する「覗き込み」は厳禁です。

リーチ式は狭い場所で活用されるため、身を乗り出した際、ラックの支柱と車体の間などに頭部を挟まれるリスクがあるからです。

これはリーチ式の現場で発生しやすい危険行動です。筆者のいた現場では、運転席に警告を掲示し注意喚起を徹底していました。

「覗き込み=即重大事故」という高い危機意識を共有し、必ずフレーム内での操作を徹底させる仕組みを構築しましょう。

ここまで6つの安全対策を紹介しました。これらの安全対策を効果的に周知するには、動画の活用が有効です。

例として物流企業である株式会社近鉄コスモスは、以下のようなフォークリフトの搬送作業の禁止事項を伝える動画を作成し、効率的な教育を実現しています。

※「tebiki現場教育」で作成

実際の映像を見せることで、やるべきこと、見るべきポイントを直感的に理解しやすいのがメリットです。すぐに作業に落とし込むことができます。

なお、この動画は、誰でもかんたんに動画マニュアルが作れる動画マニュアル作成ツール「tebiki現場教育」で作成されました。詳細が気になる方は、以下のリンクから資料をダウンロードしご覧ください。

>>動画マニュアル作成ツール「tebiki現場教育」を詳しく見てみる

次章では、リーチフォークリフトの危険予知活動で注意すべき具体的なポイントをご紹介します。

【場面別】リーチフォークリフト特有のKY(危険予知)ポイント

この章では、現場で注意すべき具体的なKY(危険予知)ポイントを以下の2つの場面に分けてまとめました。

- リーチフォークリフトでの走行時

- 荷役作業中のフォーク作業時

リーチフォークリフトでの走行時

走行時には、リーチ式ならではの「重心移動」や「死角」に細心の注意を払う必要があります。以下のポイントをチェックリストとして活用してください。

| KYポイント | 詳細・リスクの要因 |

|---|---|

| リーチインしているか | マストを格納し、荷の重心を車体に近づけて安定させているか。 |

| 旋回時に十分に減速しているか | 遠心力による荷崩れや、車体の横転の危険はないか。 |

| ステップから足が出ていないか | 旋回時や狭い通路で、柱やラックに足を挟まれるリスクはないか。 |

| 右後方の死角を目視しているか | ミラーだけに頼らず、上体をひねって目視で後方の安全を確認しているか。 |

| 床面の状況を把握しているか | 小径タイヤのため、わずかな段差や水濡れでもスリップや衝撃の原因になることを理解しているか。 |

荷役作業中のフォーク作業時

荷役作業では、フォークの角度や荷重のバランスがカウンター式以上にシビアに影響します。

| KYポイント | 詳細・リスクの要因 |

|---|---|

| フォークは水平か | リーチ式は構造上、爪の水平が分かりづらいため、差し込み不良に注意する。 |

| 貨物の重量は適切か | リーチアウト(マストを出す)した際、重心が前に移動して転倒するリスクがある。 |

| リーチレッグの干渉はないか | 車体前方の脚がラックやパレットに接触し、荷を突き落とす危険はないか。 |

次章では、安全対策を成功させるためのコツをご紹介します。

リーチフォークリフトの安全対策を成功させる3つのコツ

この章では、以下の3つのポイントについて解説します。

- 定期的なKYT(危険予知訓練)で現場の安全意識を底上げする

- 現場のヒヤリハット報告を活性化し、重大事故を未然に防ぐ

- 運用ルールの周知など安全教育に動画を活用する

定期的なKYT(危険予知訓練)で現場の安全意識を底上げする

安全意識を維持するためには、定期的な訓練が欠かせません。「何が危ないか」を繰り返し話し合うことで、危険に対する感度を高く保てます。

KYTの基礎や方法について詳しく知りたい方は、以下の記事を参考にしてください。

関連記事:【例題あり】倉庫作業のKYT(危険予知訓練)で事故対策!手順から成功のポイントまで紹介

とはいえ、訓練がマンネリ化してしまっては効果が薄くなります。実際の現場写真や動画を用いた「動画KYT」で、よりリアルな危機感を共有することが有効です。以下の資料では、形骸化を防ぐ動画KYTの活用法から導入で成功した企業事例までご紹介しています。気になる方はリンクをクリックし、ダウンロードしてチェックしてください。

>>資料「労災ゼロ!形骸化したKYTから脱却する動画KYTとは」をダウンロードする

現場のヒヤリハット報告を活性化し、重大事故を未然に防ぐ

アメリカの産業安全の権威ハーバート・W・ハインリッヒが提唱した『ハインリッヒの法則』では、「1件の重大事故の背後には29件の軽微な事故と300件のヒヤリハットがある」とされています。

そのため、大事故を未然に防止するためには、小さな気づきを収集することが重要です。報告を責めるのではなく、改善の種として歓迎する文化を醸成しましょう。

集まった事例をイラストや図解で分かりやすく共有することで、現場全体の防犯能力が高まります。

以下の資料では、ヒヤリハットの事例集から、すぐに使えるヒヤリハット報告書のテンプレートをまとめています。気になる方は、リンクをクリックしダウンロードしてご活用ください。

>>資料「イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集」をダウンロードする

運用ルールの周知など安全教育に動画を活用する

どれほど良い安全対策を考えても、読まれない紙のマニュアルや、教育方法にバラつきが出るOJTでは効果は限定的です。特にリーチフォークリフトの繊細なレバー操作や死角の確認方法は、言葉だけで伝えるのが極めて困難です。

そこで、安全教育の手段として「動画」を取り入れることを強くおすすめします。動画なら、熟練者の正しい動きとNG動作を誰でも一目で理解でき、教育の質を完全に標準化できるからです。

安全対策を通じて労災の未然防止を実現している物流業の企業事例

リーチフォークリフトを含むフォークリフトの安全対策に力を入れている企業の事例をご紹介します。自社でも取り入れやすい施策・方法があれば、ぜひ導入を検討してみてください。

株式会社近鉄コスモス:安全作業や点検手順を動画マニュアル化

株式会社近鉄コスモスは、事業BPO・作業BPO・梱包作業などの事業を展開している物流企業です。フォークリフトの安全対策として動画マニュアルを活用しており、安全作業や点検手順などの詳細を映像で確認できるようにしています。

▼始業前のフォークリフト点検手順を解説する動画マニュアル▼

※「tebiki」で作成

始業前のフォークリフト点検手順では、ポイントになる箇所に字幕を入れてわかりやすく解説し、実際の点検手順を把握できるように工夫しているのが特徴です。

▼フォークリフトの禁止事項を解説する動画マニュアル▼

※「tebiki」で作成

フォークの基本動作を説明する動画では爪でパレットを押したり、荷物をフォークで持ち上げたまま離れたりなどのNG行為を字幕と共に説明しています。フォークリフトの安全対策について社内で共有するのであれば、動画マニュアルの導入を検討してみてください。

上記の動画はいずれも、物流現場に特化した動画マニュアル作成ツール「tebiki現場教育」によって作られており、現場作業員がスマホ1つで撮影をしています。tebikiの詳しい機能や活用事例は、以下のリンクからPDF資料をダウンロードしてご覧ください。

>>>物流現場に特化した動画マニュアル作成ツール「tebiki現場教育」のサービス資料を見てみる

株式会社フジトランスコーポレーション:安全教育のOJT工数を大幅に削減

株式会社フジトランスコーポレーションは、さまざまな分野で物流サービスを提供している総合物流企業です。船舶での貨物の積み卸しや倉庫内でのフォークリフト作業を教育する手段として、動画マニュアルを活用しており、安全教育のOJT工数を大幅に削減しています。

働き方改革を実現すべく動画マニュアルを導入したところ、業務の大幅な効率化も実現。工数を抑えながらより質の高い安全対策を社員に認識させるのに役立てています。

同社の安全対策事例について詳細に知りたい方は、以下のインタビュー記事をあわせてご覧ください。

インタビュー記事:働き方改革の手段としてtebikiを活用。複数の部門で工数の効率化を実現!

株式会社ロジパルエクスプレス:紙ベースのマニュアルから脱却し、安全ルールを統一

株式会社ロジパルエクスプレスは、倉庫や車両といった自社資産を活用した物流サービスを提供している企業です。動画マニュアルを活用して全拠点の従業員に動画教育を実施し、安全品質意識の向上に努め、事故やヒヤリハットを未然防止する環境を整えています。

また、各拠点の倉庫内作業やトラックドライバーなどの業務の現場作業マニュアルとしても動画マニュアルを活用。全国各地から集まってもらって研修を実施するのが難しいなか、隙間時間に動画で勉強できるとして高い効果を実感しているとのことです。

2024年2月1日時点で、全従業員の動画マニュアルの合計視聴時間は「710時間」と、動画マニュアルを大いに活用しており、今後さらに現場だけでなく他部署でも活用していく予定としています。

同社の安全対策事例について詳細に知りたい方は、以下のインタビュー記事をあわせてご覧ください。

インタビュー記事:動画で全拠点の安全品質意識の向上と業務ノウハウの可視化を達成

フォークリフトの安全教育に動画が有効である理由

本章では、動画教育が現場の安全を守る上でなぜ有効なのか、以下の2つのポイントで解説します。

- 何が安全で何が危険な操作なのか直感的に理解できるから

- 教育担当者不在でもベテランのフォークリフト操作方法を学習できるから

何が安全で何が危険な操作なのか直感的に理解できるから

紙のマニュアルや口頭の指導では、リーチフォークリフト特有の「微妙なレバー操作の加減」や「重心が移動する感覚」を伝えることは困難です。

動画であれば、正しい操作と不安全な操作を映像で並べて比較できるため、経験の浅い作業員でも「何が危ないのか」を直感的に、かつリアルにイメージできます。

リーチフォークリフトであれば、以下のようなポイントは特に動画での講義が有効でしょう。

- 荷役作業時、荷物を引き込まなかった際の荷物の揺れ

- 走行中、ブレーキペダルから足を離した場合の急制動

- フレームを越えた覗き込みの危険性

例として物流企業である株式会社近鉄コスモスは、以下のようなフォークリフトの搬送作業の禁止事項を伝える動画を作成し、効率的な教育を実現しています。

※「tebiki現場教育」で作成

なお、この動画は、誰でもかんたんに動画マニュアルが作れる動画マニュアル作成ツール「tebiki現場教育」で作成されました。詳細が気になる方は、以下のリンクから資料をダウンロードしご覧ください。

>>動画マニュアル作成ツール「tebiki現場教育」を詳しく見てみる

教育担当者不在でもベテランのフォークリフト操作方法を学習できるから

現場が忙しく、教育担当者がつきっきりで指導できない場合でも、ベテランの確かな技術をいつでも学習可能です。一度、教育用動画を作成しておけば、あとは視聴してもらうだけで教育が完了するからです。

受講者は、空き時間を利用してスマートフォンやタブレットで予習・復習ができます。そのため、教育者のリソースを使い、講義の時間を設ける必要がありません。指導側の工数を大幅に削減しながら、現場全体の安全水準を底上げすることが可能です。

さらに、指導者によって教え方が違ったり、重要なポイントを伝え忘れたりするリスクがなくなり、教育の品質を完全に標準化できます。

さらに詳しく知りたい方は、以下のリンクをクリックし、資料をダウンロードしてチェックしてみてください。

>>資料「教育のばらつき/教育負担の削減が見込める”動画マニュアル”の有効性&活用事例」をダウンロードする

まとめ|リーチフォークリフトの安全対策で事故を撲滅!

リーチフォークリフトの安全対策は、単に従業員の身を守るだけでなく、現場の生産性向上や離職防止に直結する経営上の最優先事項です。

リーチ式はカウンター式とは全く異なる操作特性を持っています。その違いを理解した上での運用が不可欠と言えます。

本記事で解説した以下の6つの対策は、事故ゼロを達成するためのポイントです。

- 走行時の「リーチイン」の徹底:重心を車体中央に寄せ、転倒を防ぐ

- 「デッドマンブレーキ」に頼らない制動:レバー操作による緩やかな停止

- 旋回時の大幅な減速:小回り性能ゆえの遠心力による荷崩れを防止

- 「右後方」の目視確認と指差呼称:構造上の広大な死角を確実にカバー

- 三点支持による安全な乗降:頻繁な乗り降りによる転落・転倒を排除

- 運転席からの「覗き込み」厳禁:ラックと車体の間の挟まれ事故を回避

これらを徹底し、リーチフォークリフト特有のリスクを排除することで、安全で効率的な現場を実現できます。

しかし、どれほど優れたルールを策定しても、現場の作業員に正しく伝わり、無意識のうちに実践されるレベルまで浸透しなければ意味はありません。特に「レバー操作の繊細なニュアンス」や「死角のリアルな感覚」は、従来の紙のマニュアルや口頭指導だけでは限界があります。

そこで有効なのが、ベテランの確かな技術や現場の危険箇所を視覚的に伝える「動画マニュアル」です。動画は言語や経験の壁を越え、現場の安全意識を劇的に変える強力な武器となります。

本記事でご紹介した「tebiki現場教育」を活用すれば、現場のノウハウを「圧倒的にかんたん」に可視化し、組織全体へ正確に展開することが可能です。

「事故削減」「生産性向上」そして「社員教育の進化」という3つの価値を同時に実現するために、まずは現場の教育を動画で効率化することから始めてみてはいかがでしょうか。

参照元