かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する現場改善ラボ編集部です。

「日々の業務に追われ、効率化まで手が回らない」「労働生産性の重要性はわかるが、何から手をつければいいか分からない」

多くの方がこのような悩みを抱えています。労働生産性の向上は、企業の成長と競争力に直結する重要な経営課題です。

そこで本記事では労働生産性の基本から、向上させるための3つのポイントについて解説します。計算式や国内外のトレンド、そして明日から実践できる具体的なアクションも紹介するので、是非最後までご覧ください。

目次

労働生産性とは?定義や日本の現状を紹介

労働生産性を向上させるには、まず労働生産性の定義や日本が置かれている状況を正しく理解しましょう。

労働生産性とは「労働の効率性」を示す指標

労働生産性とは、労働者1人あたり、または1時間あたりにどれだけの成果を生み出したかを示す指標です。この数値が高いほど、少ない労働力や時間で効率的に成果を上げている「筋肉質な組織」であるといえます。

労働生産性は、測る「成果」によって「物的労働生産性」と「付加価値労働生産性」の大きく2種類に分けられます。

| 区分 | 物的労働生産性 | 付加価値労働生産性 |

|---|---|---|

| 定義 | 労働投入量(人数・時間)あたりに生産された 物量(数量) を示す生産性 | 労働投入量(人数・時間)あたりに生み出した 付加価値額(売上高-外部購入コスト) を示す生産性 |

| 測定対象 | 「モノの数」など物理的なアウトプット | 「お金の価値」など経済的なアウトプット |

| 特徴 | ・単純で分かりやすい ・製造業など数量で成果を測れる分野に向く | ・利益や経済効果を反映 ・業種を問わず比較しやすい |

| 例 | 1人が1時間で製品を10個作る | 材料費などを差し引いた結果、1時間で5,000円の付加価値を生み出す |

それぞれの計算式については、後述する『【例文つき】労働生産性の計算式』で解説します。

日本の労働生産性の推移

労働生産性を向上させるためには、現状や諸外国との違いを知っておくことが大切です。

時間あたり名目労働生産性は過去最高、労働生産性上昇率は安定せず

公益財団法人日本生産性本部が公開している「日本の労働生産性の動向 2023」によると、2022年度の日本の時間あたり名目労働生産性(就業1時間あたり付加価値額) は5,110円と、1995年以降で最も高くなっています。

しかし、労働生産性上昇率は安定しておらず、プラスが続いたりマイナスに転じたりと、不安定な推移をたどっています。これは新型コロナウイルス感染症拡大の影響が大きく、2020年の緊急事態宣言の発出から、サービス産業や飲食店をはじめとした多くの業界で労働生産性が大きく落ち込みました。

その後、製造業や小売業では回復傾向にありますが、伸び悩んでいる状態が続いています。

OECD加盟国の中でも日本の労働生産性は低い

現在、日本の労働生産性は他国と比較して低いレベルです。公益財団法人日本生産性本部が公開している「労働生産性の国際比較 2023」によると、2022年度の日本の時間あたり労働生産性は52.3ドル(8,000円程度)です。この値はOECD加盟38か国中30位で、データ取得可能な1970年以降最も低くなっています。

【例文つき】労働生産性の計算式

「物的労働生産性」と「付加価値労働生産性」は、次の計算式で求められます。

- 物的労働生産性=物理的な生産量÷労働投入量(労働時間または労働者数)

- 付加価値労働生産性=付加価値÷労働投入量(労働時間または労働者数)

物的労働生産性

物的労働生産性は、以下の計算式で算出可能です。

物的労働生産性=物理的な生産量÷労働投入量(労働時間または労働者数)

物理的な生産量とは、製品やサービスの具体的な生産量を指し、数量・容量・重さ・面積などの物理的な単位で測定します。例としてある製品を5時間に100個生産する場合、物的労働生産性は20個(100個÷5時間)となります。

もし、新しい製造機械を導入し5時間に200個生産できるようになれば、物的労働生産性は2倍の40個(200個÷5時間)になります。しかし、新しい機器を導入したことで機器の調整に時間がかかり、10時間で200個生産した場合、物的労働生産性は20個で導入前と変わりません。

付加価値労働生産性

付加価値労働生産性は、以下の計算式で算出可能です。

付加価値労働生産性=付加価値÷労働投入量(労働時間または労働者数)

付加価値とは、企業が提供する製品やサービスの価値から原材料や外部サービスのコストを差し引いたものです。たとえば、ある製品を作る際に10万円の付加価値を生み出し、それに2時間の労働が必要だった場合、付加価値労働生産性は5万円(10万円÷2時間)となります。

もし、アフターサービスの充実や、顧客の意見を取り入れた製品改良を行って同じ時間に20万円の付加価値を生み出せるようになれば、付加価値労働生産性は2倍の10万円(20万円÷2時間)になります。

しかし、アフターサービスを充実させたことで労働時間が2倍に増えた場合、付加価値労働生産性は5万円(20万円÷4時間)となり、生産性は向上していません。

労働生産性が高い企業の特徴3選

労働生産性が高い「強い現場」は、限られたリソース(人・時間・モノ・お金)で、賢く大きな成果を生み出しています。そんな企業には、以下の3つの共通する特徴があるといえるでしょう。

- 生産効率が高い

- 売上が高い

- テクノロジーを活用している

徹底した「ムダのない」業務プロセス(生産効率の高さ)

生産性が高い企業は、作業の「ムリ・ムダ・ムラ」を徹底的に排除し、誰もがスムーズに働ける業務フローを構築しています。例えば製造業の現場では、作業者の動線を数センチ単位で最適化したり、必要な工具にすぐ手が届く配置にしたりするだけで作業時間は短縮され、品質も向上します。

重要なのは「このやり方が本当にベストか?」と常に問いかけ、定期的に業務フローを見直す文化があることです。個々のスキルアップと仕組みの改善を両輪で回すことで、現場全体の労働生産性を高めているといえるでしょう。

業務フローを見直し最も効率の良い作業手順やルール=「作業標準」を定めることは、労働生産性を高めるうえで非常に重要な要素です。作業標準を見直すタイミングや生産性向上の実践法、成功事例について知りたい方は以下のリンクから詳細な資料をご覧ください。

>>トヨタ式に学ぶ「作業標準の見直しポイント」!標準化・改善活動の実践策をみる(無料公開中)

顧客が「本当に求めるもの」を提供している(売上の高さ)

労働生産性が高い企業はお客様のニーズを的確に捉え、それに応える製品・サービスを提供することで売上を最大化しています。

例えば小売業では顧客データを細かく分析し、「お客様が今、欲しいと思っている商品」を切らさず、最適なタイミングで提供しています。「自分たちが作りたいモノ」ではなく、「お客様が喜ぶコト」を起点に考えることで、顧客満足度は高まり、リピートや口コミにつながります。品質管理もその一環であり、お客様の信頼を裏切らない姿勢が安定した売上の土台となります。

▼顧客満足を高める!品質管理を劇的に改善する「9つの手法」を知りたい方はこちらをクリック!▼

「便利な道具」を賢く使いこなしている(テクノロジーの活用)

労働生産性が高い企業はテクノロジーを積極的に活用し、業務の効率化と品質向上を実現しています。例えば、単純なデータ入力や書類作成といった定型業務をRPA(Robotic Process Automation)で自動化すれば、従業員はもっと創造的で付加価値の高い仕事に集中できます。

しかし、必ずしも高価で大規模なシステムだけが答えではありません。情報共有ツールやWeb会議システム、後述する「動画マニュアル」のように、比較的手軽に導入でき現場の課題をピンポイントで解決してくれるデジタルツールを賢く選んで活用することも、生産性向上のカギとなります。

関連記事:【29選】製造業で実用的なDXツール一覧!活用事例やDX成功のポイントも解説

労働生産性を向上させるには?目をつけるべき3つのポイント

労働生産性とは、一言でいえば「1人の従業員が、1定の時間でどれだけの成果(付加価値)を生み出したか」を示す指標です。では、具体的にどうすれば労働生産性を上げられるのでしょうか?取り組むべきは計算式からも分かる通り、次の3つのポイントです。

- 徹底的な「業務のムダ取り」(計算式の分母=労働投入量を減らす)

- 「付加価値」の向上(計算式の分子=成果を増やす)

- 成果を出し続ける「人材育成の仕組み化」(上記1と2を支える土台)

労働生産性が高い企業は、この3つのポイントに戦略的に取り組んでいるといえます。次章から、それぞれの具体的なアクションを見ていきましょう。

身の回りの「ムリ・ムダ・ムラ」をなくす(コスト・投入資源の見直し)

労働生産性を向上させるためには、社内の投入資源を見直し、ムダなコストを削減することが重要です。例としてサプライチェーン全体を見直し、調達・生産・配送の各プロセスを最適化することでコストを削減できます。

また、在庫管理を改善して過剰在庫や在庫切れを防ぐことで、保管コストを最小限に抑えられます。さらに、複数の仕入れ先から見積もりを取って比較し、コストと品質のバランスが最良の業者を選定することで、調達コストを低下させることが可能です。

まずは、社内のリソース(人・モノ・時間)の使われ方を見直し、ムダなコストを削減することから始めましょう。現場に潜むムリ・ムダ・ムラを洗い出す方法や3M取り実施後の「標準化」のポイントについては、以下のリンクをクリックし専門家による詳細な解説動画をご参照ください。

>>3M(ムリムダムラ)はどう見つける?改善策や3Mを排除する「業務標準化」のポイントをみる(無料公開中)

「付加価値」の向上(計算式の分子=成果を増やす)

投入する労働量を減らすだけでなく、成果そのものを大きくすることも生産性向上の重要なアプローチです。自分たちの仕事がお客様に提供する「価値」は何かを問い直し、それを高めるための行動を起こしましょう。

付加価値を高めるには、単に製品やサービスの量を増やすのではなく、「お客様がその価格を支払ってでも得たい価値」を強化することが大切です。例えば製造業であれば、品質改善や機能追加によって高付加価値製品へとシフトすることで、同じ労働時間でもより大きな成果を生み出せます。サービス業では対応スピードや接客品質の向上によって顧客満足度を高め、リピート率や単価アップにつなげることが可能です。

また、ITやデジタルツールの導入により、従来の作業に新たなサービス価値を付加する方法もあります。例えば、IoTを活用した稼働データの見える化によってメンテナンス効率を高めたり、オンライン接客や動画マニュアルを活用して「時間や場所にとらわれない利便性」を提供することも付加価値の一種です。

つまり、労働生産性の向上はコスト削減だけでは不十分であり、同じ労働時間で「より高い価値」を生み出せるように業務やサービスを再設計することが重要です。

「あの人しかできない=属人化」をなくす(人材育成の仕組み化)

属人化した現場では特定の人にしかできない業務が存在するため、その人が休職・退職すると業務が滞り、生産性が急激に低下します。したがって、誰もが一定水準で業務を遂行できる仕組みを整えることが、持続的な生産性向上の前提条件となります。

実際に厚生労働省が公開している「労働生産性の向上に向けた我が国の現状と課題」によると、OJTとOFF-JTの実施割合が高い企業ほど、企業規模や産業に関わらず労働生産性が高いとされています。これは、教育体制が整った企業は「再現性のあるスキル伝承」と「組織全体のスキル底上げ」を実現できていることを示しています。

製造業を例にとると、多能工育成によって従業員が複数工程を担当できるようになると、生産変動への柔軟な対応が可能になります。例として特定工程の負荷が急増した際、他工程から人員をシフトさせることで、全体の生産効率を落とさずに需給変動へ対応できます。

関連記事:製造業で多能工化を進めるには?メリットや失敗例、取り組みのコツ

労働生産性向上の最重要ポイント「人材育成」を成功させるには?

ムダ取りや付加価値向上を継続的に行い労働生産性を高めるには「仕組みとして人が育つ環境」が欠かせません。機械やシステムの改善は一度導入すれば一定の効果が出ますが、それを運用するのはあくまで「人」です。現場の人材が成長し続けることで改善効果は定着し、さらに次の改善を生み出す好循環が築かれます。

労働生産性を上げるカギは、現場に根付く「教育」にあり

どれだけ新しい業務プロセスや業務フローを導入しても、現場の従業員がその目的や使い方を理解し、実際に使いこなせなければ、生産性向上の効果は一過性に終わってしまいます。つまり「教育」と「定着」がなければ改善活動は成果に直結しません。教育は単なる知識の伝達ではなく、現場での再現性を高め、誰が担当しても一定の品質と効率を維持できる状態をつくるための仕組みなのです。

人材育成にありがちな課題

一方、人材育成に関する課題が多く労働生産性を引き上げられない企業も少なくありません。例として、以下のような課題が挙げられます。

| 属人化 | 「ベテランでなければ教えられない」状態になり、教育が一部の人材に依存してしまう |

| 教育内容のばらつき | 指導する人によって内容や基準が異なり、結果として習熟度や作業品質に差が出てしまう |

| 教育時間の不足 | 日常業務に追われOJTが形だけになり、体系的な学びの場が確保されない |

| 定着率の低さ | 一度教えても現場で再現されず、習った内容が「知識止まり」になってしまう |

これらの課題が解決されなければ、せっかくの改善活動も現場に根付かず、一時的な効果にとどまります。次章では、これらの課題を解決する具体的な方法について解説します。

人材育成の課題を解決するポイントとツール

人材育成の課題を乗り越えるには、属人化や教育のばらつき、知識が定着しないといった問題を「仕組み」として解決することが欠かせません。そこで、現場に根付く教育を実現するための具体的な3つのポイントや、実践に役立つツールをご紹介します。

- 教育の標準化

- 定着を促す仕掛け

- 教育の進捗を可視化する

教育の標準化

教育を個人任せにせず、仕組みとして「誰でも同じ内容を教えられる状態」に整えることが重要です。例として動画マニュアルやチェックリストを活用すれば、教育内容を一貫させられ、教える人による品質のばらつきを防げます。

標準化された教育により、誰が担当しても同じ作業品質と効率を発揮できるため、作業ミスややり直しの削減につながります。結果として、同じ労働投入量でもより多くの付加価値を生み出せる環境が整います。

定着を促す仕掛け

教育を「学んで終わり」にせず、日常業務で繰り返し実践・再確認できる仕組みを作ることが重要です。具体的にはスキルマップによる習熟度の可視化や、改善活動の中で学んだ知識を実務に応用する場を設けることで、学んだ内容が現場に根付きます。

学習した内容の定着率が高まることで、作業者が自主的に効率的な手順を再現できるようになります。その結果、ムダな動作や待ち時間の削減、作業品質の安定化につながり、現場全体の生産性が継続的に向上します。

教育の進捗を可視化する

誰がどのスキルをどの程度習得しているかを「見える化」することは、教育の効果を最大化するうえで不可欠です。スキルマップやチェックシート、デジタルツールを活用することで、進捗状況や習熟度を定量的に把握できます。

教育の進捗が可視化されると、追加指導が必要な箇所や人材の偏りを早期に発見できます。適切なタイミングでフォローアップを行えるため学んだ内容が現場で即戦力として活かされ、作業効率や付加価値生産性の向上に直結します。また、チーム全体のスキルレベルを均一化できるため、属人化による生産性低下リスクを防ぐことも可能です。

課題解決には「tebiki現場教育」の活用がおすすめ

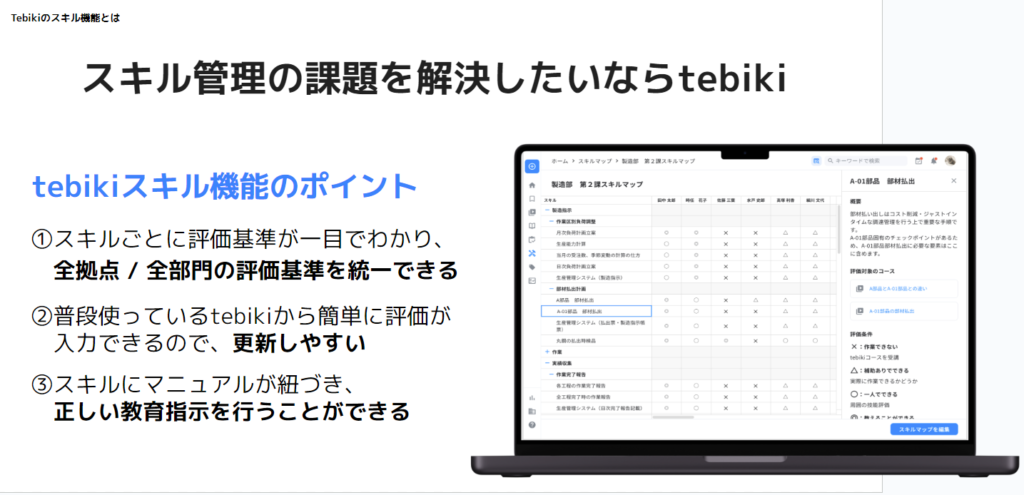

先述したような3つのポイントを実現する有力なツールとして、「tebiki現場教育」がおすすめです。

「tebiki現場教育」は、動画マニュアルやスキルマップ機能を備えた教育システムです。スマートフォンで普段のOJTを撮影すると、音声認識システムが自動で字幕を生成するため、パソコンの操作に不慣れな方でも簡単に動画マニュアルを作成できます。

また、動画データはtebikiのクラウドに保存されるため、いつでもどこでも動画マニュアルを閲覧することが可能です。

「tebiki現場教育」の強みは、「誰が・何を・どこまでできるか」というスキルと、その習得に必要な動画マニュアルを1つのシステムで連携できる点にあります。

直感的な操作でスキルマップを作成し、従業員1人ひとりの能力を可視化。スキル項目に紐づいた動画マニュアルで計画的な教育を実施し、習得状況をリアルタイムでスキルマップに反映させることができます。これにより教育計画とカリキュラムを一元管理し、スキルの習得状況をリアルタイムで把握することが可能です。

他にもテスト機能や教育履歴の管理機能も充実しており、教えっぱなしにせず従業員の学習進捗と成長を正確に把握できます。 このデータは、管理者が教育の優先順位を判断したり、適材適所の人員配置を考えたりするための強力な武器となります。

tebiki現場教育は、スキルの可視化から教育の実施、そして効果測定までを一気通貫でサポートし、現場の「人を育てる力」を最大化します。

tebiki現場教育の詳細な機能や導入事例については、以下のリンクをクリックし別紙の資料をご参照ください。

>>人材育成で労働生産性の向上をサポートする「tebiki現場教育」の資料をみる

tebikiの活用で生産性向上を目指している企業事例

tebiki現場教育を活用し、生産性を向上させた企業事例を2つ紹介します。

サッポログループ物流株式会社

サッポログループの物流業務を担っているサッポログループ物流株式会社では、動きを伴う作業をうまく伝えられず、業務が属人化してしまうという問題を抱えていました。そこでtebikiを活用して動画マニュアルを作成し、業務内容やノウハウを可視化することに。

その結果、動きがある業務がわかりやすく伝えられるようになり、OJTの負担を削減しながら効率よく技術伝承を進めることに成功しました。さらに、従来の3割程度の時間でマニュアルを作成できるようになったため、生産性が大幅に向上しました。

サッポログループ物流株式会社の導入事例を詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:物流現場のノウハウを動画で可視化!ロジスティクスの生産性を上げるため人財教育の課題に挑む

株式会社GEEKLY

IT・WEB・ゲーム業界に特化した人材紹介を行っている株式会社GEEKLYでは、従来のOJT教育ではトレーナーごとの教え方にばらつきがあり、新人社員の理解度や営業成績に差が生じるという問題を抱えていました。

また、新人教育の負担が大きく、トレーナーが所属するチームでは目標が未達になってしまうことも課題でした。そこで、教育内容の統一とトレーナーの負担軽減を目標にtebikiを導入し、1年で1,300本以上の動画マニュアルを作成。

従来のOJTの7割近くを動画マニュアルに置き換えることで、指導内容が統一され、業務内容や営業品質のバラツキが解消されました。さらに、トレーナーの教育工数を年間で約3,700時間削減することに成功し、新人を請け負うチームが目標未達になるという課題も解消されたため、社内の生産性が大幅に向上しました。

株式会社GEEKLYの導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:年間の新人教育時間を3,700時間削減。トレーナーの教育時間が大幅に減り営業成績も向上!

まとめ

労働生産性を高めるためには、単に作業量を増やすのではなく、限られた労働時間やリソースでより大きな成果を生み出すことが重要です。本記事で紹介した通り、労働生産性を上げるための基本的な3つのポイントは、まず社内のムリ・ムダ・ムラを徹底的に取り除き業務効率を改善すること、次に顧客が本当に価値を感じる成果を意識して付加価値を向上させること、そしてそれを支える人材育成を仕組み化することです。

これらを戦略的に組み合わせることで現場の改善活動が単発の成果に終わらず、組織全体で継続的に生産性を高めることが可能になります。特に教育の標準化や定着化、進捗の可視化を行うことで、属人化の解消や作業品質の安定化が実現し、結果として持続的な成果向上につながります。

動画マニュアルやスキルマップなどのツールを活用すれば、これらの取り組みを効率的かつ確実に現場に根付かせることができるでしょう。動画マニュアルやスキルマップが備わった「tebiki現場教育」の資料は、以下の画像から無料でダウンロード可能です。是非詳細をご覧ください。

参照元