出荷作業の安全対策に役立つかんたん動画マニュアル作成ツール「tebiki」を展開する、現場改善ラボ編集部です。

出荷作業は工程が多く、転倒や荷崩れなど大小さまざまな労働災害が発生しやすい環境です。特にフォークリフトなどを使用する荷役作業は、重大事故に直結する危険性も潜んでいます。

本記事では出荷・荷役作業の事故事例と、事故を防止する具体的な安全対策を解説します。さらに、安全な職場づくりに欠かせない安全教育を現場に定着させるコツもお伝えします。是非最後までご覧いただき、従業員が安心して働ける職場づくりの参考としてお役立てください。

なお、近年では安全対策や安全教育の手段に「動画マニュアル」を採用する企業が増えています。動画を用いた安全教育は倉庫内における危険な行為や状況を視覚的に伝えられるため、従業員の安全意識を効果的に高めることができます。

動画を活用した安全教育の事例や活用の効果については、本記事のほか以下の資料でも詳しく解説しています。ゼロ災達成に向け、是非お役立てください。

>>物流業の事例から学ぶ!動画マニュアルを使った安全教育の取り組みと成果についてみる

目次

出荷作業で事故が起こりやすい業務とは?

出荷作業は多岐にわたり、各工程に異なる事故のリスクが潜んでいます。事故が起こりやすい主な業務として、以下の5つを見ていきましょう。

- ピッキング作業

- ローラーコンベアからの仕分け

- ダンボール開梱

- 積み込みなどの荷役作業

- ロールボックスパレットの運搬

ピッキング作業

ピッキング作業は出荷指示書に基づき、保管棚から指定された商品を取り出す業務です。倉庫内を歩き回る、出荷作業のメイン工程といえます。実際に公益社団法人日本ロジスティクスシステム協会「現場主導型のピッキング作業改善事例」の報告では、ある企業の倉庫作業工程のうち、ピッキング作業が約55%を占めていました。

ピッキング作業で想定される事故は以下の通りです。

| 事故の種類 | 想定される事故内容 |

|---|---|

| 物損事故 | ・商品取違や数量ミスでの誤出荷 ・商品落下による破損(棚や台車での運搬) ・台車が棚や設備に衝突し破損 |

| 人身事故 | ・脚立や踏み台からの墜落、転倒 ・台車での手、指挟み ・台車と他の作業員が衝突 ・無理な姿勢の重量物運搬による腰痛 ・通路障害物でのつまずき、転倒 |

関連記事:ピッキング作業のコツ8選!作業スピード・正確性向上に向けた効率化のポイント

ローラーコンベアからの仕分け

出荷先ごとの仕分けなど、ローラーコンベアを用いた作業も注意が必要です。 想定される事故は以下のとおりです。

| 事故の種類 | 想定される事故内容 |

|---|---|

| 物損事故 | ・荷物をコンベアから降ろす際に落下させ破損 ・仕分け先を誤りそのまま発送してしまう(誤発送) |

| 人身事故 | ・動いているコンベアのローラー部分に手や指を挟まれる ・作業着の袖や手袋などがローラーや突起部分に巻き込まれる |

特に自動でローラーが回転するコンベアは危険度が高く注意すべきです。実際に筆者が働いていた安全意識の非常に高い大手ECの現場においても、自動のローラーコンベアでの事故防止には力を入れていました。

関連記事:【作業別】倉庫・物流ヒヤリハット事例集!企業の対策例も解説

ダンボール開梱

検品や梱包替えでのダンボール開梱時も、事故の可能性があります。 想定される事故は以下の通りです。

| 事故の種類 | 想定される事故内容 |

|---|---|

| 物損事故 | カッターナイフの刃を深く入れすぎて、中の商品まで切ってしまい傷つける |

| 人身事故 | ・カッターナイフでダンボールを開ける際に誤って手や指を切る ・ダンボールのステープラー(針)で指を怪我する |

物流現場において、こういった日常でもよくある作業は「慣れているし大丈夫」と気を抜きがちになるものです。筆者も作業中に何度かカッターナイフで指を切ってしまった経験がありますが、後になっていずれも「油断」が原因であったと反省しました。

このような油断、つまり「不安全行動」は事故の直接的な引き金となります。 現場ではこの「不安全行動」をいかに減らすかが、安全対策の重要な鍵となるのです。

従業員の不安全行動が減らない理由や、再発防止に向けた具体的な対策については以下の資料をご参照ください。

>>繰り返される不安全行動はどう再発防止する?行動科学から編み出す決定的防止網を見る

積み込みなどの荷役作業

フォークリフトでの積み込みやパレット移動などは「荷役作業」と呼ばれます。他にも手作業のバラ積みやフレコンの取り扱いなど作業は多岐にわたりますが、想定される事故は以下の通りです。

| 事故の種類 | 想定される事故内容 |

|---|---|

| 物損事故 | ・フォークリフトでの運搬中に、荷崩れが発生し商品を破損する ・トラックへの積み込み作業中に、荷物を落下させ破損する ・フォークリフトの操作ミスでトラックの荷台や倉庫の壁、ラックに衝突する |

| 人身事故 | ・フォークリフトと作業員が接触/衝突する ・トラックの荷台やプラットホームから作業員が墜落/転落する ・フォークリフトがバランスを崩し、横転して下敷きになる ・トラックとプラットホームの間に挟まれる ・バラ積み中の腰痛発症 |

フォークリフトのような重量機器・重量物を扱う荷役作業は、常に重大事故と隣り合わせの危険な作業です。 しかし皮肉なことに、その作業の「日常性」や「多忙さ」が本来あるべき緊張感を麻痺させ、「慣れ」による安全確認の省略という最も危険な行動を誘発しやすい環境を生み出しています。

これを防ぐには、定期的なフォークリフトの安全教育が不可欠です。 それは技術の再確認以上に、慣れや油断といったヒューマンエラーの危険性を深く再認識させ、「分かっているつもり」を排除するためです。安全確認の「意味」と「重要性」を問い続ける教育こそが、重大事故を防ぐ唯一の道です。

フォークリフトの安全教育の方法や好事例について、以下の資料内で詳しく展開しています。

>>フォークリフトの効果的な安全教育や安全対策を高める取り組み例を見る

ロールボックスパレットの運搬

ロールボックスパレット(カゴ台車)の運搬時も注意が必要です。 想定される事故は以下の通りです。

| 事故の種類 | 想定される事故内容 |

|---|---|

| 物損事故 | ・意図せず動き出し、プラットホームから落下させて中の商品を破損する ・壁や商品に激突し、破損させる |

| 人身事故 | ・他の作業員と激突し、負傷させる ・運搬中にバランスを崩して横転し、作業員が下敷きになる |

満載時は数百キロにもなり、制御が困難です。逆に空の状態では、強風やわずかな衝撃で自走する危険もあります。 この特性を作業員へ周知することが重要です。

実際にある物流企業では、こうした危険性の周知に動画を活用しています。

※「tebiki現場教育」で作成

実際の事故事例を動画で共有することで、「いつもの現場でこんなことが起こり得るのか」と、従業員が直感的に危険度を理解できます。

ちなみに、この動画はかんたん動画マニュアル作成ツール「tebiki現場教育」で作成されました。ご興味のある方は以下のリンクをクリックし、詳細をご確認ください。

>>現場の危険を可視化する動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見る

次章では、「なぜこれらの作業で事故が発生してしまうのか?」その主な原因をご紹介します。

出荷作業時に事故が起こる主な原因

前章でご紹介したような出荷作業時の事故は、なぜ起きてしまうのでしょうか。主な原因は以下の3点です。

- 人とフォークリフトの動線が分離されていない

- 作業手順が標準化されていない

- 安全教育が形骸化してしまっている

それぞれの原因について、詳しく解説します。

人とフォークリフトの動線が分離されていない

倉庫内でのフォークリフトと作業員の接触は、労働災害に直結します。小型のカウンターバランスフォークリフトでも重量は約2tにも及び、人と接触すれば重大事故は避けられません。フォークリフトは便利な反面、倉庫内で最も危険な機器の一つと認識すべきです。

しかし筆者の経験上、人とフォークリフトの通行帯(動線)が明確に分離されていない現場が多いと感じます。そのような現場では、「不安定な荷物の運搬に集中して歩行者をひいてしまった」などの事故が発生してしまう危険性は高まるでしょう。

公道で車道と歩道が分離されているように、構内でもフォークリフトと歩行者の通路を分離することで、事故防止につながります。

作業手順が標準化されていない

作業手順がルール化されず、人によってやり方が違うことも事故の大きな原因です。これは、過去の事故やヒヤリハットの教訓が生かされていない証拠といえます。

例として、高所の棚からのピッキング(商品を取り出す)作業が挙げられます。ある作業者は「急いでいるから」と近くにある台車やパレットの上に乗り、無理な姿勢で商品を取ろうとします。しかし別の作業者は、過去のヒヤリットの教訓から、必ず指定の安全なタラップ(階段)を使います。

この「やり方の違い」は、「高所作業時は安定した足場を確保する」という教訓が具体的な作業手順として標準化・徹底されていないために発生します。

結果として前者の作業者はバランスを崩して墜落し、骨折するといった重大な事故のリスクを常に抱え続けることになるのです。こういった事態を防ぐために、過去の教訓に基づいた安全な作業手順を「標準作業」として明確に定め、全作業員に教育を徹底する必要があります。

さらに管理監督者が現場でそのルールが確実に守られているかを継続的に確認し、指導すること、つまり安全教育が不可欠です。

このような安全教育の手法や好事例についてまとめた資料もご用意しておりますので、是非ご参照ください。

>>労災ゼロを実現する安全教育の新常識!実践的で伝わりやすい安全教育の手法や事例を見る

安全教育が形骸化してしまっている

安全教育を定期的に実施しても、現場で実行されなければ事故は防げません。講義が現場で確実に実行され、文化として根付かなければ労災はなくなりません。

例として、「棚の4段目以上からピッキングする際は、必ず近くの人に脚立を支えてもらう」という行動目標を設定したとします。しかし「忙しいから」「近くに誰もいないから」といった理由でルールが実行されず、次第にルール自体が忘れ去られるケースがこれに該当します。

そのため、ルールを作業員に一方的に押し付けるのではなく、作業員自身が「自分の身を守るためだ」と心から納得することが重要です。なぜそのルールが必要なのか、守らなかった場合に具体的にどのような危険が待っているのかを、実際の事故事例やヒヤリハット体験を共有しながら当事者意識を持たせる必要があります。

教育が「やらされ仕事」になっている限り、現場の行動は変わりません。危険への感受性そのものを高め、自発的な安全行動を引き出すことこそが安全文化を根付かせる鍵となります。

従業員の危険感受性を高める活動としてよくあげられるのが「KYT(危険予知訓練)」です。しかし、同じ内容の繰り返しでマンネリ化したり、文章のみの教育コンテンツで形骸化しやすいというケースをよく耳にします。このようなKYTを改善する次世代のKYTについては、下記の資料内で詳しく解説しています。

>>労災ゼロ!形骸化したKYTから脱却する「〇〇」KYTを詳しく見る

次章では、実際に出荷作業中に起こった事故事例を具体的にみてみましょう。

出荷作業中に発生した事故・ヒヤリハット事例

ここでは厚生労働省「職場の安全サイト」を参考に、出荷作業に関連する事故事例やヒヤリハット事例をイラスト付きで3つご紹介します。

- トラックへの積み込み作業中、フォークリフトが横転し死亡

- 倉庫内を徒歩移動中、フォークリフトにひかれ死亡

- 倉庫でピッキング中、オーダーピッキングリフトから墜落しそうになった

他のヒヤリハット事例について確認されたい方は、現場の213名に実施したアンケートをもとにヒヤリハット事例や対策についてまとめた以下の資料をご覧ください。

>>イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集を見る

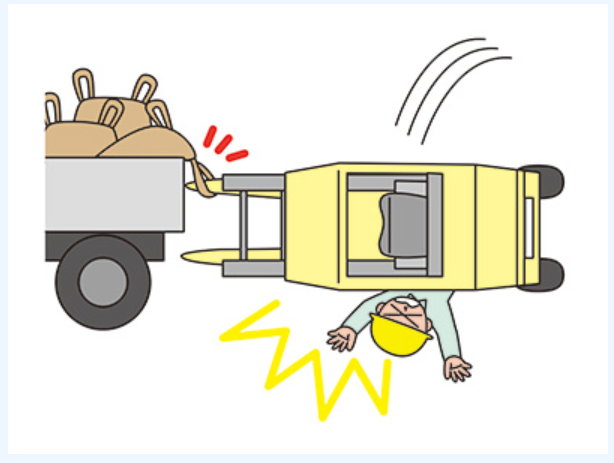

トラックへの積み込み作業中、フォークリフトが横転し死亡

| 項目 | 詳細 |

|---|---|

| 状況 | フォークリフトのフォークでフレコンバッグ(1t)を直接つり上げ、トラックに積込み中、フォークを抜く前にトラックが発進。フォークリフトが横転し、運転者が挟まれ死亡した。 |

| 原因 | ・フォークでの直づり運搬という不適切な方法をとっていた ・トラック運転手が作業完了前に発進した(連携ミス) ・作業計画が書面化されておらず、手順が徹底されていなかった |

| 対策 | ・運搬方法をパレットや専用フックの使用に変更する ・トラック出発時の合図を明確にしフォークリフトの離脱を確認する ・作業計画を書面で作成し周知徹底する ・安全委員会などで危険作業を特定/排除し、安全を徹底する |

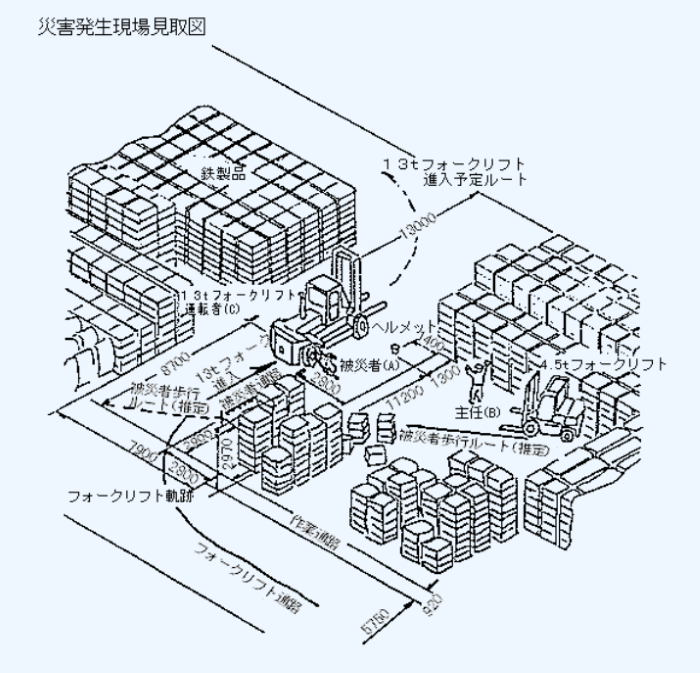

倉庫内を徒歩移動中、フォークリフトにひかれ死亡

| 項目 | 詳細 |

|---|---|

| 状況 | 製鉄所倉庫内で、フォークリフト運転手のA(被災者)が別のフォークリフトへ乗り換えるため、高さ3mの製品の陰から通路に出た。その際、同僚Cが運転する別のフォークリフト(時速3km/h)の側面に接触し巻き込まれた。 |

| 原因 | ・A(歩行者)が安全確認不十分なまま製品の陰から通路に横断した ・C(運転者)もフォークリフトの死角で歩行者Aに気づかなかった ・車両通路と歩行者通路が明確に区分されていなかった |

| 対策 | ・車両通路と歩行者通路を明確に分離し、ルールを徹底する ・フォークリフトに回転式警告灯などを装備し、周囲への視認性を高める ・運転者に対し、死角の危険性を含む安全運転教育を再実施する |

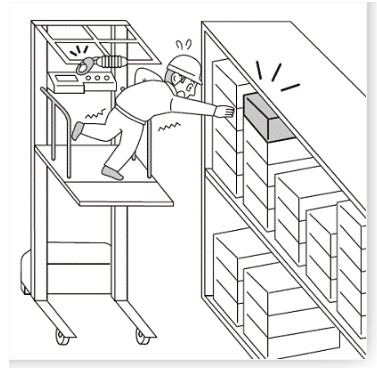

倉庫でピッキング中、オーダーピッキングリフトから墜落しそうになった

| 項目 | 詳細 |

|---|---|

| 状況 | 倉庫内でオーダーピッキングリフトに乗り、棚(高さ2.45m)から商品を選別中、商品に手が届かずリフトから墜落しそうになった。 |

| 原因 | ・オーダーピッキングリフト運転時に安全帯を使用させていなかった ・オーダーピッキングリフトに関する安全教育を行っていなかった |

| 対策 | ・オーダーピッキングリフト運転時は労働者に安全帯を着用させる ・オーダーピッキングリフトの安全作業に関する教育を実施する |

次章では、「このような出荷作業時の事故を防ぐにはどうすればいい?」という疑問にお答えします。

【荷役作業】出荷作業時の具体的な安全対策

ここでは厚生労働省「陸上貨物運送事業における荷役作業の安全対策ガイドライン」を参考に、具体的な安全対策として以下の5つをご紹介します。

- 安全管理者を選定し体制を確立する

- 5S活動を徹底し環境を改善する

- 機械化・パレット化で腰痛を予防する

- 輸送機器の運用ルールを構築し作業を標準化する

- 定期的に安全教育を実施し安全意識を熟成する

安全管理者を選定し体制を確立する

まず、現場の安全管理者や教育担当者を選定します。実効性のある安全対策は、片手間でできるものではありません。専任者を置き、管理者が先頭に立って安全対策全体を取りまとめる体制を構築します。

その上で実効性のある労災防止体制のため、以下を明確にします。

| 安全衛生方針の表明 | 「1年間人身事故をゼロにする」など安全への取り組み姿勢を内外に示す |

| 安全衛生目標の設定 | 「フォークリフトと歩行者の交錯点を6カ月で50%削減」など具体的な数値目標を定める |

| リスクアセスメントの実施 | 現場のリスクを特定・評価する |

つまり現場の課題を明らかにし、改善を実行する体制を整えることが職場改善の第一歩です。

関連記事:安全管理者とは?資格要件や衛生管理者との違い、安全教育を成功させるコツ

5S活動を徹底、環境を改善する

5Sとは製造業や物流業などの現場改善活動で広く用いられているスローガンであり、「整理」「整頓」「清掃」「清潔」「躾(しつけ)」の頭文字をとったものです。

単なる「片付け」とは異なり、効率的で安全な職場環境を維持・改善していくための活動全体を指します。

| 項目 | 詳細 |

|---|---|

| 整理 (Seiri) | 「要るモノ」と「要らないモノ」を明確に区別し、不要なモノを処分すること。スペースを確保し、必要なモノを探しやすくする第一歩です。 |

| 整頓 (Seiton) | 必要なモノを、決められた場所に、誰でもすぐに取り出せるように置き、表示すること。探すムダを徹底的になくします。 |

| 清掃 (Seiso) | 職場や設備をきれいに掃除し、点検すること。ゴミや汚れがない状態を保つだけでなく、異常や不具合を早期に発見することにもつながります。 |

| 清潔 (Seiketsu) | 整理・整頓・清掃(3S)の状態を維持し、誰が見てもきれいで衛生的な状態を保つこと。3Sを徹底・維持する仕組みづくりも含まれます。 |

| 躾 (Shitsuke) | 決められたルールや手順を正しく守り、習慣化すること。従業員一人ひとりの意識改革と、改善活動の定着を目指します。 |

なかでも、安全な職場環境づくりにおいて「整理」と「整頓」は特に重要です。この2つが不十分だと、通路のはみ出しによる接触リスクや、用具を探す焦りによる事故の原因となります。

筆者が過去に勤めた安全管理が徹底されている大手ECの物流倉庫は、この5Sが隅々まで徹底されていました。結果として全従業員の安全意識が高く、働きやすい現場が実現していました。 まずは不要なモノを処分し、必要なモノの定位置管理から始めましょう。

なお、以下の資料では5S活動に「3定(定位・定品・定量)」を加えた5S3定の実践方法や、活動を形骸化させず現場に「仕組み化」として浸透させるコツを詳しく解説しています。ご興味がある方は以下のリンクをクリックしてダウンロードしてみてください。

>>「【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」とは?」を見る

機械化・パレット化で、腰痛を予防する

荷役作業での身体的負担の軽減も、重要な安全対策です。重量物の運搬や無理な姿勢は、腰痛などの原因となるためです。具体的には、以下のような対策が考えられます。

- ピッキング作業にロボット(AGV/AMRなど)を導入し、「無理な姿勢」や「歩行」を減らす

- パレット輸送やロールボックスパレット輸送を基本とし、手作業による「バラ積み」を減らす

例として、筆者が勤めた現場でのコンテナへの積み付け作業において、以前はバラ積みがほとんどであったため作業員の慢性的な腰痛が深刻化していました。そのため、多くの商材においてパレット輸送を導入しました。

フォークリフトでパレットを積み付けるだけになってからは、腰痛による通院で休んだり、通常の作業ができなくなる者は減少。それだけでなく作業の効率化が進み、1人当たりが1日に取り扱える量が増加したのです。

パレット化は積載効率の低下、機械化においては初期投資や運用コストが懸念されます。しかし、安全対策としてだけでなく、作業の属人化解消や生産性の向上にも大きく期待できるでしょう。

輸送機器の運用ルールを構築し、作業を標準化する

フォークリフトやハンドリフト、ロールボックスパレットなどの輸送機器の運用ルールを「標準化」することも、有効な安全対策です。これらの機器は、誤った運用が重大事故に直結するためです。

例としてロールボックスパレットは、停止時にキャスターをロックしていないと、わずかな傾斜や強風で勝手に走り出す危険があります。さらに人にぶつかると、大事故になりかねません。したがって、「停止時は必ずキャスターをロックする」手順を標準化し、事故を未然に防ぐべきです。

ある物流企業では、このルールを動画で効率的に教育しています。

※「tebiki現場教育」で作成

紙マニュアルでは位置や方法が伝わりづらく、OJTでは教育者が現場で個別に教える必要がありました。しかし動画なら映像を見せるだけで視覚的に伝わり、教育効率も上がります。

ちなみに、この動画はかんたん動画マニュアル作成ツール「tebiki現場教育」で作成されました。ご興味のある方は以下のリンクをクリックし、詳細をご確認ください。

>>現場の危険を可視化する動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見る

定期的に安全教育を実施し、安全意識を熟成する

講義やKYT(危険予知訓練)などの安全教育を定期的に実施することも効果的です。定期的な実施が、従業員の安全意識の維持・向上につながります。

「月1回のKYT」や「四半期ごとの安全パトロール」など、日常業務に安全を意識する環境を組み込み、安全意識を熟成させることが重要です。

現場作業では、日々の繰り返し作業で慣れが生じます。その結果、フォークリフトのような危険な機器への安全意識も薄れがちです。 そのため、日々の「あたりまえ」に潜む危険を定期的に再確認させることが有効な安全対策となります。

>>倉庫内で実践できる安全教育のコツや事例を知りたい方はこちらをクリック!

次章では、「安全教育を成功させるにはどうすればいいか?」、その具体的なコツについて解説します。

現場の安全教育を成功させる方法

安全対策を定着させ労災ゼロを目指すには、実効性のある「安全教育」が不可欠です。ここでは形骸化させず成功させるにはどうすべきか?4つのコツをご紹介します。

- 経営層が安全管理の中心を担い重要度を伝える

- 現場の声から改善し「自分ごと」として捉えてもらう

- 定期的なKYT(危険予知訓練)で危険感受性を高める

- マニュアルを作成し安全行動を共有する

経営層が安全管理の中心を担い、重要度を伝える

まず、会社のトップを安全管理体制の中心に据えることが極めて重要です。これにより「会社は安全に本気だ」という強いメッセージが全従業員に伝わるためです。結果、安全管理が「やらされ仕事」になるのを防げます。

逆に、経営層の姿勢がいい加減では現場の安全管理は不可能です。実際に筆者が勤めた現場では、「安全第一」を掲げながら経営層自らがヘルメット着用のルールを無視する場面がありました。経営トップがルールを破れば「やらなくていい」という誤った認識が広がる上に、安全担当者の説得力も失われます。

従業員は、経営層の行動をよく見ています。本気で安全な職場を目指すなら、経営層が中心となり最重要課題として取り組む姿勢を見せることが成功への近道です。

現場の声から改善し、自分ごととして捉えてもらう

次に現場作業員の声を積極的に取り入れ、安全対策の改善に生かすことが重要です。 具体的には以下のような行動が挙げられます。

| 現場からのヒアリング | 定期的にミーティングや面談の場を設け、作業のしにくさや危険箇所を吸い上げる |

| ヒヤリハット内容の改善 | 提出されたヒヤリハット報告に対し、具体的な対策を講じて結果をフィードバックする |

| 安全パトロール | 管理者だけでなく現場の作業員もパトロールに参加し、相互にチェックし合う体制をつくる |

当事者である作業員が「意見が反映されている」と感じれば、安全活動を「自分ごと」として捉えるようになります。結果、職場の安全意識は自然と高まるでしょう。

一方で、「報告書の作成が手間」「報告フローが未整備」といった課題が原因でうまくいかないケースも見られます。

そのような現場に向け、現場ですぐに使える「ヒヤリハット報告書」が内包されたヒヤリハット事例・対策集をご用意しておりますので、是非お役立てください。

>>すぐに使えるヒヤリハット報告書付き!報告から教育まで行えるヒヤリハット事例・対策集を見る

定期的なKYT(危険予知訓練)で危険感受性を高める

KYT(危険予知訓練)とは、作業に潜む危険を事前に話し合い、労災を未然に防ぐ安全活動です。少人数チームで危険感受性を高め、災害のない職場を目指します。安全意識の向上に加え、日常に潜む「思わぬ危険」に気づくきっかけにもなります。

例えば筆者は、雨の日のフォークリフト作業KYTで、同僚の意見から「スリップ」だけでなく「感電」の危険性にも気づかされた経験があります。KYTを定期的に行い行動目標の遵守まで効果測定すれば、大きな成果が期待できます。

以下の資料では、形骸化しがちなKYTを効果的に行う「動画KYT」の手法について詳しく解説しています。ご興味のある方は、以下のリンクをクリックして是非ダウンロードしてご覧ください。

>>「労災ゼロ!形骸化したKYTから脱却する動画KYTとは」をダウンロードする

マニュアル作成、安全行動の共有に動画を活用する

標準化した作業手順や安全ルールを全従業員に共有・定着させることが重要です。そのマニュアル作成・共有には「動画」の活用が最も有効です。

なぜなら、従来の方法には以下のような課題があるからです。

- 紙マニュアル:作成に時間がかかり、現場で読まれず形骸化しがちです

- OJT:教育担当者によって内容にバラつきが生じ、ルールの解釈まで変わる恐れがあります

その点、動画マニュアルなら「正しいお手本」を視覚的に共有できます。言葉で伝わりにくい操作のコツやロック方法も動画なら直感的に理解できるうえ、スマホなどで手軽に見返せます。

例として総合物流企業「株式会社近鉄コスモス」では、フォークリフト始業前点検の手順を動画マニュアルで共有しています。

※「tebiki現場教育」で作成

これにより、点検すべき箇所と「何をどう点検すればよいか」が一目で正確に伝わります。

このような動画マニュアルは、動画作成ツール「tebiki現場教育」でかんたんに作成・共有できます。ご興味があれば、以下の資料で詳しい機能をご覧ください。

次章では、安全教育に動画を活用した企業事例を2つご紹介します。

h2 安全衛生の向上に動画を活用した企業事例

ここでは、動画を活用し現場の安全レベルを向上させた事例を2つご紹介します。

他の事例も閲覧したい方は、以下のリンクから別紙のガイドブックをご覧ください。

>>物流業の事例から学ぶ!動画マニュアルを使った安全教育の取り組みと事例をもっと見る

h3 株式会社ロジパルエクスプレス

まずご紹介するのは、倉庫や車両などの自社資産を活用した物流サービスを提供する株式会社ロジパルエクスプレスの事例です。

| 課題 | tebiki現場教育導入後の効果 |

|---|---|

| ・紙のマニュアルが拠点ごとに異なり、安全手順や業務品質にバラツキがあった ・「台車の荷積みは胸の高さまで」といった安全基準の認識が人によって異なり、荷崩れなどの事故につながっていた ・トラックドライバーなど集合研修が難しい従業員への安全教育が困難だった | ・安全管理部が主体となり「フォークリフトのKYT」など安全動画を全社配信し、安全意識の向上を実現 ・動画で正確な手順を示すことで現場教育が平準化され、品質も向上 ・ドライバーが隙間時間で安全教育動画を繰り返し視聴できるようになり、教育が浸透 |

同社では全拠点の全従業員(約300名)を対象に、安全品質意識の向上を目的として動画教育の導入を開始しました。従来は拠点ごとに紙マニュアルで運用していたため、安全手順や業務品質にバラツキがありました。特に「台車の荷積みは胸の高さまで」といった安全基準は紙ではニュアンスが伝わらず、人によって認識がズレることで荷崩れなどの事故につながる危険性がありました。

そこで、現場での使いやすさ(操作性)を決め手に動画マニュアル「tebiki現場教育」を導入。 まず安全管理部が主体となり、事故防止強化月間に合わせて「フォークリフトの危険予知トレーニング」や「商品の取り扱いルール」といった安全動画を作成・配信することからスタートしました。これによりトレーナーの業務負荷を圧迫することなく、全従業員に安全教育をインプットする体制を構築。

結果として従業員が繰り返し動画で学ぶ習慣が根付き、安全品質意識の向上が図られました。また、集合研修が難しいトラックドライバーへの教育も、隙間時間での視聴によって可能となり、全社的な安全文化の醸成に成功しています。

>>同社が活用した動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見たい方はこちらをクリック!

h3 ASKUL LOGIST株式会社

次にご紹介するのは、EC専門の総合物流企業として「ASKUL」および「LOHACO」の物流機能を担う、株式会社ASKUL LOGISTの事例です。

| 課題 | tebiki現場教育導入後の効果 |

|---|---|

| ・外国籍スタッフや障がい者など多様な人材を抱え、言語や文化の違いから安全教育の内容が伝わりにくい ・紙のマニュアルでは「腰を捻る」などの危険な「動き」が伝わらず、OJTも指導者によってバラツキがあった ・新人教育(安全含む)に1回2時間かかり、現場でも繰り返し教える必要があり管理者の負担が大きかった | ・字幕の自動翻訳機能により外国籍スタッフが母国語で安全ルールを学習でき、理解度が向上 ・「〇✕」といった記号も使うことで危険動作を視覚的に明示でき、安全教育の内容が標準化 ・新人教育の時間が1回30分に短縮。理解度も向上し、現場での差し戻し教育がほぼゼロになった |

同社は「安全最優先」の指針のもと、リスクアセスメント手段として全15拠点で動画マニュアルを活用しています。最大の課題は、外国籍スタッフや障がい者など多様な人材への安全教育でした。言語の壁や特性により、従来の紙や口頭指導では危険のニュアンスが正確に伝わらなかったのです。

そこで動画マニュアル(tebiki現場教育)を導入。自動翻訳機能で外国籍スタッフの理解度を飛躍的に向上させました。また、「腰を捻る」といった危険な「動き」も、動画で「良い例・悪い例」を明確に示すことで教育を標準化。

現在ではKYTやヒヤリハット共有にも動画を活用し、臨場感ある危険教育を実現。結果、新人教育時間は4分の1に短縮され、安全の質向上と管理者の負担軽減を両立しています。

>>同社が活用した動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見たい方はこちらをクリック!

h2 まとめ:出荷作業の労災ゼロへ、カギは「ルールの標準化」と「教育の定着」

これまで見てきたように、出荷作業にはピッキング時の墜落から荷役作業におけるフォークリフトとの接触・横転まで、重大な労働災害につながる危険が数多く潜んでいます。これらの事故の根本原因は、「人と機械の動線未分離」といった環境の問題だけでなく、「作業手順が標準化されていない(人によってやり方が違う)」「安全教育が形骸化している」といった管理・運用の問題にあります。

労災を防ぐには、5Sや動線分離といった「環境整備」はもちろんのこと、過去の事故事例やヒヤリハットの教訓を具体的な「安全ルール」として標準化することが不可欠です。

さらに最も重要なのは、そのルールを現場で確実に実行させるための「教育」です。経営層が本気で安全に取り組む姿勢を示し、現場の声を反映させながらKYT(危険予知訓練)などを通じて危険感受性を高め、ルールを守ることが「自分の身を守るためだ」という当事者意識をいかに根付かせるかが、ゼロ災実現の鍵となります。

本記事でご紹介した動画マニュアル「tebiki現場教育」は、多くの物流企業様にご活用いただいています。スマートフォン1つで誰でも簡単に教育動画を作成・共有でき、現場の安全レベル向上に貢献します。

ご興味をお持ちの方は、是非下記の資料をご覧ください。

参照元/引用元

・公益社団法人日本ロジスティクスシステム協会「現場主導型のピッキング作業改善事例」

・厚生労働省「職場の安全サイト」

・厚生労働省「陸上貨物運送事業における荷役作業の安全対策ガイドライン」