かんたん動画マニュアル作成ツール「tebiki現場教育」、かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

設備の安定稼働を維持し生産性向上を目指す現場では、故障を未然に防ぐ「予防保全」の考え方が重要視されています。その中でも「時間基準保全(Time Based Maintenance:TBM)」は、定期的な点検・交換を通じて突発的なトラブルを防ぐ、基本的かつ効果的な手法のひとつです。

本記事では時間基準保全(TBM)の基本的な仕組みや導入メリット、さらには状態基準保全(CBM)との違いや使い分け方についてもわかりやすく解説します。また、運用を支援するデジタルツールの活用ポイントも紹介しますので、是非最後までご覧ください。

目次

時間基準保全(TBM)とは?ほかの予防保全との違いを解説

設備の保全にはいくつかの手法がありますが、なかでも「時間基準保全(TBM)」は最も基本的かつ広く用いられている予防保全の1つです。

基本的な概要について、以下の3つに分けて解説します。

- 時間基準保全の定義と仕組み

- バスタブ曲線と時間基準保全の関係性

- そのほかの保全との違い

時間基準保全の定義と仕組み

時間基準保全(TBM)とは、決められた期間や稼働時間ごとに定期的な点検・交換を行う予防保全方式です。たとえば「500時間運転ごとにオイルを交換する」など、時間やサイクルを基準にして保全作業を行うことが挙げられます。

この方式では設備が突然故障してラインが停止するリスクを事前に抑えられるため、安定した操業や生産性の維持が可能になります。あらかじめ保全スケジュールを決めておくため担当者間での分業や調整も行いやすく、作業の平準化にもつながりやすい点もメリットだといえます。

時間基準保全はなぜ重要?「バスタブ曲線」で理解する保全のタイミング

時間基準保全(TBM)の重要性を理解するうえで欠かせないのが、「バスタブ曲線(故障率曲線)」という考え方です。

バスタブ曲線は設備の稼働期間と故障率の関係を表したもので、以下の3つの時期に分かれます。

| 時期 | 特徴 | 例 |

|---|---|---|

| 初期故障期 | 製造ミスや組立不良による故障が多く発生 | 新品設備の電気部品の接続不良、配管の取り付けミス |

| 偶発故障期 | 最も安定した状態で使用される期間 | ポンプやモーターが通常稼働する期間に発生する突発的な故障 |

| 摩耗故障期 | 経年劣化により故障率が再び上昇する時期 | ベアリングの摩耗、モーターの絶縁劣化、コンベアベルトの劣化 |

時間基準保全は、このうち偶発故障期のうちに適切な点検や部品交換を実施し、摩耗故障期に入る前にトラブルを防ぐことを目的としています。過去のデータなどから「そろそろ寿命が近づいてきたな」というタイミングを見計らい、故障が急増する「摩耗故障期」に突入する前に先手を打つことで突然の大きな故障や生産停止を防ぎ、設備を安全に長く使うことができます。

そのほかの保全との違い

時間基準保全(TBM)以外の代表的な保全方式には、状態基準保全(CBM)や事後保全(BDM)があります。

状態基準保全はより効率的な保全が可能ですが、リアルタイムでのモニタリングや分析環境が必要なため導入ハードルが高くなります。一方、事後保全はコストがかからないように見えて突発故障による損失や復旧作業にかかる負担が大きく、結果的に非効率になりがちです。

時間基準保全の定義と仕組みに加え、他の保全方式であるCBM(状態基準保全)やBDM(事後保全)との違いについて、以下の表にまとめました。

| 保全方式 | 保全の判断基準 | 保全のタイミング |

|---|---|---|

| TBM(時間基準保全) | 時間を基準にする | 設備の稼働時間運転サイクルなど |

| CBM(状態基準保全) | 状態を基準にする | 設備をモニタリングしてデータから判断する |

| BDM(事後保全) | 問題発生後に対応する | 故障または性能が低下してからメンテナンスする |

その点、時間基準保全は「導入しやすく、一定の予防効果を得やすい」という点で、バランスの取れた保全手法といえるでしょう。

関連記事:予防保全・予知保全・事後保全は何が違う?メリットデメリット、事故を防ぐポイント

「壊れてから直す」では遅い!時間基準保全が求められる理由

なぜ事後保全よりも時間基準保全が求められるのでしょうか。求められる理由は、主に3つあります。

- 設備の突発的な故障という「最大のリスク」を管理する

- 計画的な保全で「ダウンタイムの質」を変えコストを最小化する

- 安定稼働のための「予防策」になる

時間基準保全は、突発的かつ大規模な停止(ドカ停)だけでなく、小規模で頻繁に発生するチョコ停へも有効な予防策といえます。チョコ停のような設備停止までくまなく予防する保全のあり方について知りたい方は、以下のリンクをクリックし別紙のガイドブックをご覧ください。

>>チョコ停ゼロ・安定稼働へ!〇〇で実現する設備保全の具体的な対策をみる(無料公開中)

設備の突発的な故障という「最大のリスク」を管理する

最大の理由は、設備の突発的な故障を未然に防ぐことができる点にあります。事後保全では故障が発生するまで何も手を打たないため、稼働停止や納期遅延といった重大な問題を引き起こしかねません。

時間基準保全(TBM)ならあらかじめ設定した周期で点検や交換を実施するため、想定外のトラブルが起きにくくなります。安定した生産体制を維持するには故障リスクをあらかじめ管理し、問題が顕在化する前に対応しておくことが欠かせません。時間基準保全は、そのための基本となる保全戦略です。

計画的な保全で「ダウンタイムの質」を変えコストを最小化する

事後保全における「予期せぬ停止」と、時間基準保全(TBM)における「計画的な停止」は、ダウンタイムの“質”が全く異なります。

突発故障による停止は部品の緊急手配による特急料金、復旧作業のための休日・時間外労働といった割増コストを発生させます。一方、計画的なメンテナンスであれば通常価格で部品を事前手配し、生産への影響が少ない時間帯に通常の人員配置で作業できます。さらにあらかじめ点検や部品交換のタイミングを決めておくことで繁忙期を避けたり、計画停止と組み合わせたりと柔軟に対応できます。

計画停止は管理された「業務コスト」ですが、突発停止は管理不能な「経営損失」です。時間基準保全はこの損失を最小限に抑え、メンテナンス運用を最適化するための有効な手段だといえるでしょう。

安定稼働のための「予防策」になる

製造現場では、「壊れたら直す」から「壊れる前に防ぐ」への転換が求められています。予防保全は単なるリスクヘッジにとどまらず、安定稼働と品質維持を両立させるための戦略的な取り組みと位置づけられています。

特に時間基準保全(TBM)は専門的なモニタリング機器を用意しなくても導入でき、一定の効果を安定して発揮できる点で現場への定着が進みやすく、導入ハードルが比較的低い予防保全方式です。

リアルタイム監視が可能な体制が整っている場合には、CBMを活用することでさらに効率化できますが、まずは時間基準保全を確実に運用することが、設備保全の土台作りにおいて現実的な第一歩です。

時間基準保全のメリットとデメリット

時間基準保全(TBM)は、比較的導入しやすく効果も高いため、予防保全の第一歩として有効な手段です。しかし、その特性を理解し、メリットを最大化すると同時に、デメリットにも適切に対処する必要があります。

時間基準保全(TBM)がもたらすメリット

時間基準保全(TBM)を導入する最大のメリットは、突発的な設備停止を防ぎ安定した生産体制を維持できる点にあります。

主なメリットを表にまとめました。

| メリット | 例 |

|---|---|

| 故障発生前の適切なメンテナンス | 油圧フィルターの異常が多発するため、3か月ごとの清掃を標準化した |

| 計画的な作業スケジュールの策定 | 搬送ベルトが緩む1,000時間より前(900時間稼働時)に、生産ピークを避けてメンテナンスを計画した |

| データに基づく最適な部品・設備の交換 | データからヒーターの故障率が1.5年で急増すると判明。1年3か月での交換を計画し、故障停止と過剰整備を防止した |

| 保守作業の平準化による負担軽減 | 充填ラインのノズル洗浄を定期計画に組み込み、曜日ごとにチームで分担して作業負担を平準化した |

これらの効果は状態基準保全にも共通していますが、時間基準保全の場合はモニタリング用の高価な設備やセンサーを必要としないため、初期投資が少なく導入しやすいというメリットがあります。

時間基準保全(TBM)のデメリット

一方で、時間基準保全(TBM)には「時間」を基準にすることから生じる、特有のデメリットも存在します。デメリットについても表にまとめました。

| デメリット | 例 |

|---|---|

| 過剰整備によるコスト増 | まだ使えるシール部品を半年ごとに一律交換したため、部品コストが無駄になった |

| 不要なメンテナンスによる工数増 | 汚れていない場合でも毎月装置を停止して内部清掃を行い、工数と時間を浪費した |

| データ管理の負担と精度の課題 | 稼働時間をExcelに手入力する作業が現場の負担となり、記入漏れでデータ精度が低下した |

| 交換タイミングの誤り | 紙の記録では記入ミスや確認漏れが起き、交換タイミングを誤って故障につながった |

これらのデメリットは時間基準保全の本質的な欠点というよりも、運用上の課題であるケースが少なくありません。まだ使える部品を交換してしまう「過剰整備」の問題は、より精度の高いデータ分析によって最適な交換周期を見極めることで改善できます。また、記録管理の負担や精度の問題はマニュアルの標準化やデジタルツールの活用によって、大幅に効率化することが可能です。

時間基準保全(TBM)を導入すべきケースとは?

時間基準保全(TBM)と状態基準保全(CBM)の両者について、「どちらが優れているか」という議論は本質的ではありません。目指すべきは、各設備のリスクと保全コストを天秤にかけ、両者を最適に組み合わせる「ハイブリッド運用」です。

ここでは自社の設備に最適な保全戦略を選択するための、それぞれの特性と適したケースを解説します。

設備によってうまく使い分けることが大切

全ての設備に状態基準保全(CBM)を導入するのは現実的ではありません。状態基準保全はリアルタイム監視が可能な反面、初期投資や運用負荷が高いという課題があります。そこで、重要な設備には状態基準保全を、その他の設備には時間基準保全を用いるといったハイブリッド運用が現実的です。

現実的かつ最も効果的なアプローチは、「この設備が予期せず停止した場合、事業にどれだけのインパクトがあるか?」を基準に両者を使い分けることです。例えば、工場の心臓部であるメインコンプレッサーには状態基準保全を、故障しても代替が効く補助ポンプには時間基準保全を適用することで、コストとリスクのバランスをとることができます。

時間基準保全(TBM)が向いているケース

時間基準保全(TBM)は故障がある程度、時間や使用回数に比例して発生する設備に有効です。過剰整備のリスクはあっても、突発停止による損失を確実に避けたい場合に適しています。

| 時間基準保全(TBM)が向いているケース | 例 | 有効な理由 |

|---|---|---|

| 劣化の進行が目視で確認しにくい部品 | 内部のパッキン、ベアリング等 | 状態がわからないため「時間」を基準に交換せざるを得ない。故障による二次災害のリスクが高い場合に有効 |

| 生産計画上、停止できる時間が限られる設備 | 年に一度の長期休暇中にしか停止できないクリーンルーム内の装置 | メンテナンスのタイミングが厳しく制限されるため貴重な機会を逃さぬよう、計画的な部品交換が求められる |

| 故障による損失が比較的小さい補助的な設備 | 予備機があるため故障しても生産への直接的な影響が少ない冷却水ポンプ | 高価な監視システムを導入するほどのコストメリットはなく、低コストなTBMでリスクを管理するのが合理的 |

これらの条件下ではあらかじめ定められた周期で保全を実施することで、突発停止のリスクを抑えつつ、運用スケジュールに支障をきたさないような運用を目指すと良いでしょう。

状態基準保全(CBM)が向いているケース

状態基準保全は故障による生産への影響や損失が極めて大きい、最重要設備に適用すべき保全戦略です。時間基準保全の「過剰整備」というデメリットを回避し、部品の寿命を最大限に活用することを目的とします。

| 状態基準保全(CBM)が向いているケース | 例 | 有効な理由 |

|---|---|---|

| センサー等で劣化の兆候を監視できる設備 | 大型モーターやポンプ | 時間では予測不能な劣化の予兆をデータで検知し、本当に必要なタイミングでのみ保全できる |

| ダウンタイムが許されない最重要設備 | 生産ライン全体のボトルネックとなっているメインの加工機 | TBMでは防げない「定期メンテナンス前の故障」すら許容できないため。常時監視で稼働時間を最大化する |

| 高価な交換部品を使用する設備 | 高価な主軸ユニットを持つ高精度なマシニングセンタ | 部品の寿命を最大限まで使い切ることで、TBMで起こりがちな無駄な早期交換コストを削減できる |

状態基準保全は初期投資や運用負荷が高い反面、保全のタイミングを最適化し、ライフサイクルコストを最小化できるのが最大のメリットです。

時間基準保全(TBM)を運用するポイント

ここでは時間基準保全(TBM)を運用していくためのポイントについて、以下の3つに分けて解説します。

- 設備の分類と点検対象の選定方法

- スケジュール策定と点検計画の立て方

- 点検作業マニュアル・チェックリストの作成

設備の安定稼働には、適切な設備保全が欠かせません。しかし、「ある課題」を抱えた現場では時間基準保全をはじめ予防保全 / 予知保全の効果を最大限発揮できず、チョコ停の発生を許してしまう状況になることも。

設備トラブルを防止し保全業務の効果を最大限発揮させるポイントについては、以下のリンクから別紙のガイドブックをご覧ください。

>>予防保全 / 予知保全には〇〇の整備が欠かせない!導入しやすい設備保全DXの実施ポイントについてみる(無料公開中)

設備の分類と点検対象の選定方法

時間基準保全(TBM)を効果的に導入するには、まず設備の重要度やリスクを見極め、点検対象を適切に選定することが重要です。時間基準保全はすべての設備に一斉に導入するのではなく、優先度の高い設備から段階的に進めるのが現実的です。

具体的には、設備のリスク分析や故障履歴をもとに対象を選定します。例として、生産ラインの中でも故障が起こると全体の稼働に大きく影響する設備は、優先して時間基準保全の対象に含めるべきです。この手法は、後に時間基準保全から状態基準保全へ移行する際にも共通して活用できます。

選定の精度が高ければ、点検リソースの最適化や保全の効率化にもつながります。

スケジュール策定と点検計画の立て方

時間基準保全(TBM)をスムーズに運用するには、点検や部品交換のスケジュールを明確に定める必要があります。交換周期はメーカーの推奨基準に加え、自社の稼働データや過去のトラブル実績を参考に設定しましょう。

また、設備の運転条件によって劣化速度が異なるため一律のスケジュールではなく、運転環境を考慮した柔軟な計画が求められます。設備の停止が必要な場合には、生産計画との調整も欠かせません。繁忙期を避け、長期休暇中に点検作業を集中的に行うなどの工夫も有効です。

このような戦略的な計画が、突発的な故障によるダウンタイムの回避につながります。戦略的な計画のためには自社の稼働データや過去のトラブル実績などの「記録」の活用が欠かせません。しかし、これらの貴重な「記録」が紙の点検票やバラバラのExcelファイルで管理されている場合、その活用は困難を極めます。過去のトラブル履歴を探し出すのに時間がかかり、複数の記録を横断的に分析して最適な交換周期を導き出すことも容易ではありません。

そこで重要になるのが、記録のデジタル化(デジタル帳票)です。点検や修理の記録をデジタルデータとして蓄積することで、必要な情報を瞬時に検索・抽出し、分析することが可能になります。これにより、勘や経験だけに頼るのではなく、データに基づいた精度の高い保全計画を効率的に立案できるようになるのです。

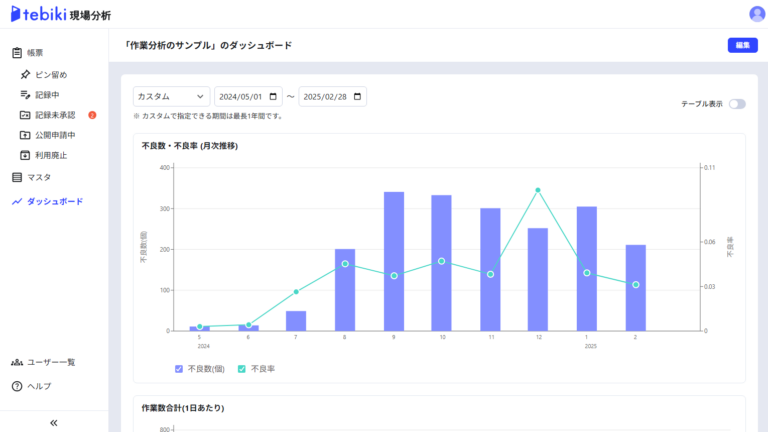

特に、かんたんデジタル帳票「tebiki現場分析」を使えば、異常値アラートやグラフや図の簡単作成といった機能が搭載されているため、より詳細かつ簡単に現場記録を生きたデータとして活用しやすくなります。

▼デジタル現場帳票「tebiki現場分析」による不良品の自動集計ダッシュボード▼

tebiki現場分析の機能詳細や導入事例について詳しく知りたい方は、以下の資料をご覧ください。

>>かんたんデジタル帳票「tebiki現場分析サービス資料」を見てみる(無料公開中)

点検作業マニュアル・チェックリストの作成

時間基準保全(TBM)を現場で定着させるには、点検作業の手順や基準を明文化したマニュアルの整備が欠かせません。誰が実施しても同じ品質で点検を行えるよう、標準化された手順書やチェックリストを整えることで、属人化による品質バラツキを防げます。

特に有効なのが、動画形式の手順書の活用です。紙のマニュアルよりも点検動作や注意点を視覚的に伝えられるため作業者の理解が深まりやすく、繰り返しの確認にも適しています。

例として、実際の動画をお見せします。

▼「ヤスリでバリをとる」動画マニュアル▼

※「tebiki現場教育」で作成

このような複雑な業務作業も、動画で手順をおさめれば「誰が見ても同じ解釈」になるので教育時間の短縮や新人の早期戦力化にもつながります。また、経験豊富な作業者が持つ暗黙知を形式知化できるため、世代交代や人員の入れ替えがあっても技術を確実に継承できます。

さらに、時間基準保全のサイクルに沿って動画を更新すれば現場の実態に即した最新の点検基準を維持でき、形骸化を防ぎながら「生きたマニュアル」として活用できます。結果として計画的な保全活動が現場に根付き、突発的な故障や稼働停止のリスクを最小化できるのです。

本記事でご紹介した動画マニュアル「tebiki現場教育」については、以下のリンクから詳細な資料や導入事例が展開されたガイドブックを入手しご覧ください。

>>設備保全のノウハウを形式知化する動画マニュアル「tebiki現場教育」の資料を見る(無料公開中)

まとめ:事後保全から時間基準保全(TBM)など予防保全にシフトしよう

本記事では「壊れてから直す」事後保全のリスクを回避し、安定生産を実現するための基本戦略として時間基準保全(TBM)を多角的に解説しました。また、時間基準保全は万能ではなく、設備のリスクに応じて状態基準保全(CBM)と使い分けるハイブリッド運用が、現代の製造現場における最適解であることも示しました。

しかし、時間基準保全を成功させる上で最も重要なのは、その運用を支える「仕組み」です。データに基づかない計画は過剰整備を招き、標準化されていない作業は保全品質のばらつきを生みます。TBMが抱えるこれらの本質的な課題を解決する鍵こそが、本記事でも紹介した「記録のデジタル化」と「教育の標準化」なのです。

安定稼働は、もはや精神論や個人の頑張りで実現できるものではありません。時間基準保全という確かな戦略を、デジタルツールという強力な武器で実行していくこと。それこそが、突発停止に怯える日々から脱却し、持続可能で競争力のある設備管理体制を構築するための最も確実な1歩と言えるでしょう。

予防保全にも効果的なデジタル帳票「tebiki現場分析」と動画マニュアル「tebiki現場教育」について、詳しく知りたい方は以下よりサービス資料をダウンロードご覧ください。