デジタル現場帳票システム「tebiki」が運営するWEBメディア・現場改善ラボ編集部です。

HACCP導入の終盤で見落とされやすい項目が「検証」です。プランを立てて実行することに焦点が当たりがちですが、検証のプロセスがあってこそ、HACCPが正しく機能します。

本記事では、HACCP導入における手順11「検証方法の設定」について詳しく解説。具体的な検証方法や重要なポイント、効果的にHACCPを運用するための方法もご紹介します。

現場改善ラボでは、食品衛生のプロが解説する「HACCPに基づく衛生管理手法」のセミナー動画を無料配信中。ハザードから食品衛生管理のポイントまで幅広く解説しているので、実践的なアドバイスを知りたい方は、以下からぜひご視聴ください。

目次

HACCP導入における「検証方法の設定」とは?

HACCPを導入するには、「7つの原則と12の手順」に沿って進める必要があります。この「手順11(原則6)」に当たるのが「検証方法の設定」です。「検証方法の設定」では、HACCPが計画通りに機能しているか確認し、必要に応じて修正・改善を行います。

具体的な検証のポイントは、後述する『HACCP導入における検証 / 検査で見るべきポイント』をご覧ください。

- 手順1:HACCPチームの編成

- 手順2:製品説明書の作成

- 手順3:用途・対象者の確認

- 手順4:製造工程図の作成

- 手順5:製造工程図の現場確認

- 手順6 (原則1) :危害要因の分析

- 手順7 (原則2) :重要管理点(CCP)の設定

- 手順8 (原則3) :管理基準(CL)の設定

- 手順9 (原則4) :モニタリング方法の設定

- 手順10(原則5):改善措置の設定

- 手順11(原則6):検証方法の設定

- 手順12(原則7):記録と保存方法の設定

HACCPの概要をおさらいしたい方は、以下の記事をご覧ください。

関連記事:【すぐわかる】HACCP(ハサップ)とは?導入を成功させるおすすめツールも

検証の目的

HACCPにおける「検証」の目的は、主に以下の2つです。

- HACCPシステムが意図したとおりに機能し、食品の安全性を確保できていることを確認するため

- HACCPプランが有効であり、製品の安全性を確保するために適切に機能していることを確認するため

検証を通じて問題点を発見し、改善することで、より効果的なHACCPシステムを構築し、食品安全リスクを低減できます。

検証のタイミングや頻度

検証は、一般的に次の5つのタイミングで行われます。検証ごとに適切な頻度を設定することで、業務の「ムダ」を削減します。

- 日々の見直し:毎日~週ごと

- 定期的な検証:製品や危害容認によって年間、月間などの期間を決定

- 原材料や機器に変更が生じた場合

- HACCPプランに問題点が見つかった場合

- 新たなデータが判明した場合:新たな危害要因の発見や製品の安全性に関する新たな知見

(参考:厚生労働省「食品製造におけるHACCP入門のための手引書」)

日々の見直しでは、正しく記入できているか、記入漏れがないか、基準値から外れていないかをチェックします。外れている場合には、改善の記録があるかどうかも確認します。

適切な検証のタイミングや頻度を設定することで、従業員教育に必要な内容も明確になるでしょう。そのため、学習内容の更新も効率的に行えます。検証を最適化するヒントは、後述する『HACCPプランやシステムを効果的に検証するには?』をご覧ください。

HACCP導入における主な検証方法

HACCP導入における検証方法には、「内部検証」と「外部検証」があります。この2つの検証方法を組み合わせることで、HACCPの効果を十分に高められるでしょう。以下では2つの検証方法について解説します。

内部検証

内部検証とは、組織自らでHACCPの運用状況を検証する活動のことです。

内部で結成した専門チームや担当者がチェックします。日常的な運用の中で問題点や改善点を発見でき、外部検証よりもコストがかかりません。検証内容は、後述する『HACCP導入における検証 / 検査で見るべきポイント』をご覧ください。

外部検証

外部検証とは、第三者機関や外部の専門家からHACCPの運用状況を評価してもらうことです。

客観的な視点から、内部検証で見逃されがちな問題点や改善点を発見できます。外部の基準に基づいた検証を受けることで、HACCPシステムをより強固なものにできるでしょう。

HACCP導入における検証 / 検査で見るべきポイント

HACCPの検証 / 検査でチェックすべきポイントは、以下の5つです。

1度だけ検証するのではなく定期的に検証を行って、適切に実施されているかを確認しましょう。

手順通りに実施されているか

HACCPでは、事前に分析して作成されたプランに従って製品を製造します。このプラン通りに実施されているかを定期的にチェックしましょう。たとえば、重要管理点(CCP)の監視が計画通りに行われているか、適切なタイミングでチェックされているかなど確認します。

適切な改善措置が実施されているか

危害要因が発生した場合やHACCPプランの基準から外れた場合に、適切な改善措置が実施されているか確認します。危害の拡大を防ぐために、正しい対応策が講じられているか検証しましょう。

HACCPプランの妥当性確認

妥当性の確認とは、科学的に証明された方法で危害要因がコントロールされているかを検証することです。

たとえば、重要管理点(CCP)として「殺菌機で130℃以上2~3秒」を設定するとします。この場合、HACCPを正しく機能させるためには、この数値が科学的根拠に基づいている必要があります。

今回、「130℃以上2~3秒」は、厚生労働省の大量調理マニュアルに記載されている「中心温度75℃で1分以上加熱」に相当するものとして採用されました。 しかし、「130℃以上2~3秒」で「中心温度75℃で1分以上加熱」の条件を満たしているかどうかは、社内実験などを通じて立証します。

温度計やタイマーなどの計測器の校正

定期的に計測器の値のズレを確認・修正し、精度を回復させる必要があります。誤ったデータによる判断を防ぐため、最低でも年1回は確認するようにしましょう。

校正を必要とする計測器の例は、以下の通りです。

- 温度計

- 湿度計

- 中心温度計

- 照射温度計

- 残留塩素計

- pHメーター

- 圧力計

- 重量計(スケール) など

校正方法は計測器ごとに異なります。製品の説明書やメーカーに確認をしましょう。

モニタリング結果や衛生管理記録の確認

HACCPシステムでは、モニタリング結果や日々の衛生管理記録が蓄積されます。検証では、これらの記録が適切に保管されているか、データに異常がないかを確認します。継続的に食品の安全性が確保されているかを評価するとともに、改善点や新たなリスクの発見にもつながるでしょう。

HACCPのモニタンリング方法についておさらいしたい方は、以下の記事をご覧ください。

関連記事:HACCPのモニタリングとは?検証との違いや設定方法も解説!

HACCPプランやシステムを効果的に検証するには?

HACCPプランやシステムを効果的に検証するには、「正しい記録」が重要です。

記録は、HACCPシステムが正しく運用されていることを示す客観的な証拠となるだけでなく、検証作業自体を効率的に進める上でも不可欠です。記録については、手順12(原則7)の「記録と保存方法の設定」として実施が定められています。

HACCPの記録を効果的に行うためには、デジタル化がおすすめです。デジタル化を進めることで、紙の記録による印刷や保管の手間が不要になり、誤字脱字といった人為的なミスを削減できます。

デジタル化の手順やおすすめのツールについては、以下のデジタル化ガイドも併せてご覧ください。

現場の記録のデジタル化なら「tebiki」がおすすめ

HACCP導入の成功の鍵を握る「記録」を、効率化するのならデジタルツールの活用がおすすめです。中でも、「tebiki現場分析」は、記録帳票の作成 / 記録 / 承認 / 分析が簡単にできるサービスで、画像の記録や、遠隔地での記録閲覧もリアルタイムで可能になります。

以下では、記録や分析を最適化するtebiki現場分析の特長の一部をご紹介します。

詳細な機能や料金プランについては、以下のサービス紹介資料からぜひご確認ください。

誰でも簡単に記録作成が可能

画面の案内に従って操作するだけで、入力形式や選択肢を簡単に登録でき、スピーディーに帳票を作成できます。複雑な計算式やマクロを組み込む必要がなく、誰でも簡単に記録が行えるでしょう。

紙の記録をtebikiでデジタル化した企業では、1日2時間かかっていたデータの集計作業が約1分にまで削減できました。

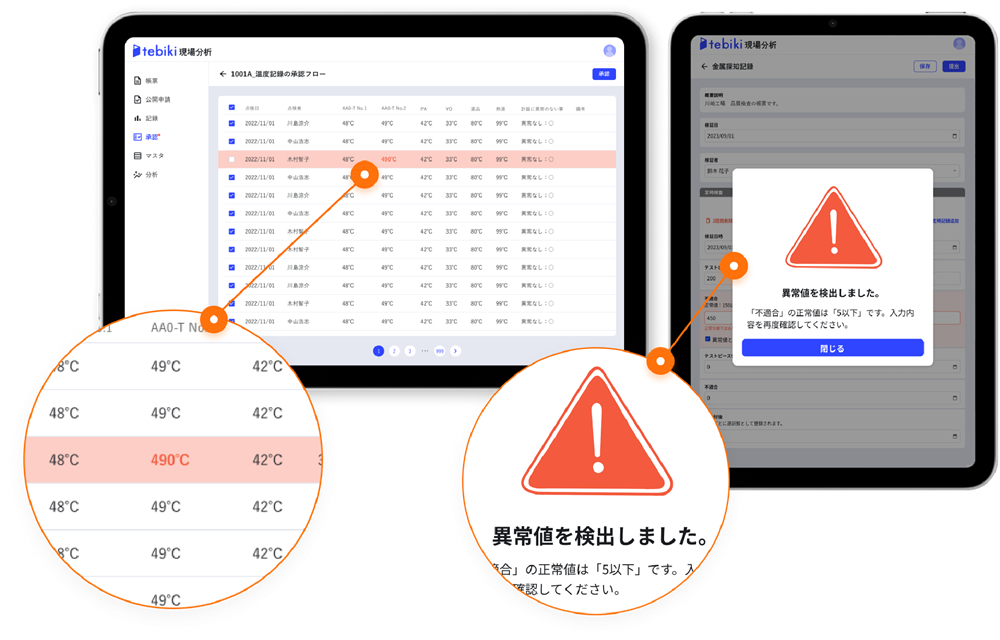

リアルタイムで異常値を把握

数値の上限・下限や正常範囲を設定することで、外れた数値は異常値として自動的に強調表示されます。さらに、承認者へアラートメールが即時送信されるため、異常発生時には迅速な対応ができ、現場のトラブルを最小限に抑えられます。

データの可視化や分析も簡単

溜まったデータの可視化や分析も簡単に行えます。これは検証の際に非常に有効です。

たとえば、温度や時間などの記録が視覚的に表示されることで、問題点や改善点を迅速に発見・分析できます。さらに、製造工程の改善や設備の異常予防にも役立つでしょう。

「デジタル現場帳票tebiki」は、他にも記録を効率化する機能を備えています。より詳しい機能について知りたい方は以下から資料をダウンロードしてご覧ください。

一問一答で解説!HACCPの基礎知識

最後に、HACCPの基礎知識を一問一答形式で解説します。

HACCPについて専門家の視点から学びたい方は、以下からHACCPに基づく安心安全な「衛生管理」について解説した動画をご覧ください。

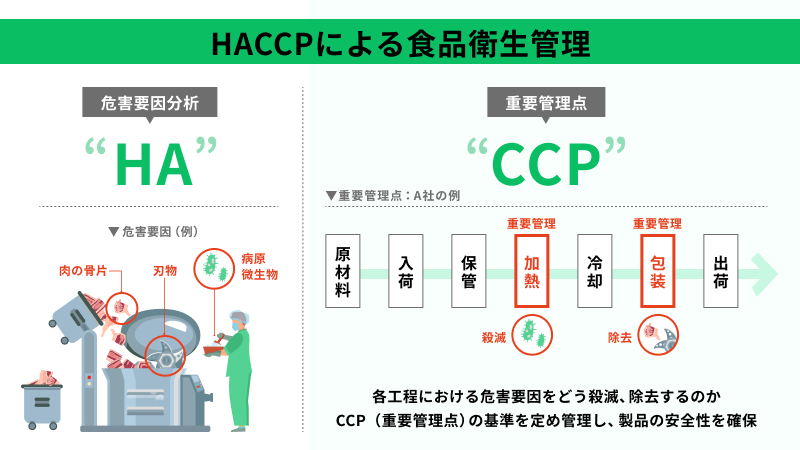

HACCPとは?

HACCP(Hazard Analysis Critical Control Point)とは、食品の安全を守る仕組みです。食品の製造過程において、発生する可能性がある危害を事前に分析し、とくに重要な管理ポイントを監視します。

HACCPの基礎から学びなおしたい方は、以下の関連記事をご覧ください。

関連記事:【すぐわかる】HACCP(ハサップ)とは?導入を成功させるおすすめツールも

HACCPの認証は義務?

HACCP導入は義務ですが、HACCPの認証は任意です。HACCPの認証とは、第三者機関による運用状況の審査を受け、客観的にHACCPが実施されていることを証明するものです。

HACCP未導入時の罰則については、以下の記事でご覧ください。

関連記事:HACCP未導入の「罰則」は?やってないとこんな“デメリット”が…

HACCPとISO9001の違いは?

ISO9001とは、HACCPの考え方を取り入れた仕組みです。HACCPは主に食品業界に特化していますが、ISO9001はあらゆる業界で認証を受けることができます。簡単に言うと、「HACCPの拡張版がISO9001」となります。

ISO9001について詳しく知りたい方は、以下の関連記事をご覧ください。

関連記事:【ISO9001】要求事項をわかりやすく解説!現場では何が必要?運用のコツとは

まとめ

HACCP導入における手順11「検証方法の設定」について解説しました。手順11(原則6)の「検証方法の設定」では、HACCPが計画通りに運用されているか、適切な改善措置が講じられているかなどを確認し、必要に応じて修正・改善を行います。

HACCPプランやシステムを効果的に検証するには、「記録」が必要不可欠です。手順12(原則7)に定められた「記録と保存方法の設定」に加え、第三者機関への透明性確保や、長期的な品質管理の強化にもつながります。

現場の記録には「tebiki現場分析」がおすすめです。簡単に記録ができるだけでなく、誰でも直感的に操作できるため、ストレスなく利用できます。また、現場帳簿のデジタル化をスムーズに進めることが可能です。

「tebiki現場分析」の詳しい機能やサポート体制について知りたい方は、以下から資料をダウンロードしてご確認ください。