かんたんデジタル帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

製造業における作業日報は、現場の生産状況など業務の記録や共有を担う重要な現場帳票です。紙やExcelを用いて運用されることが多いものの、記録や承認、管理といった部分で負担が発生しやすい面もあります。

本記事では、そのような課題を解消できる「電子化」の有効性や効果を、実際の取り組み事例や独自調査の結果を交えてご紹介します。その他、作業日報の項目例や書き方、テンプレートなどもご紹介しているので、ぜひご覧ください。

本記事で解説する作業日報の「電子化」を、まさに実現するのが「デジタル現場帳票」です。

従来の「紙帳票」やExcelでの運用と何が違うのか、ただいまデモ体験を実施中です。まずはご体感ください(下の画像をクリック)。

>>デジタル現場帳票のデモ画面を体験してみる

※フォーム入力後、その場でデモ画面に切り替わります

目次

作業日報は「電子化」が効果的!製造業の取り組み事例

製造現場で使用する作業日報は、電子化によって効率的に運用でき、改善活動に役立てる現場の情報(データ)を集めることが可能です。

その効果について、実際に作業日報の電子化に取り組んだ共栄工業株式会社の事例をご紹介します。

▼インタビュー動画:共栄工業株式会社▼

スチール製家具の生産・販売を行う同社では、製品の品質管理やISO9001の運用のために、製造工程の記録を作業日報をはじめとする現場帳票で残しています。

もともと、作業日報のような現場帳票を、紙やExcelで運用していたものの、以下のような悩みを抱えていたそうです。

- 分析や現場改善ではなく、記録することが目的に

- 紙からExcelの転記に1日2時間かけ、管理者の負担に

- 日々の生産管理/進捗管理に追われ、分析や改善が後回しに

本来、作業日報で集めた現場の情報を分析し、改善活動につなげることが目的ですが、紙で運用していたことで分析や改善を定常的に行えていませんでした。

そこで、作業日報の電子化に取り組み、紙やExcelによる運用から脱却したことで、以下のような業務改善を実現しています。

- 管理者の集計作業が、1日2時間から約1分まで削減

- ダッシュボード/グラフ化機能で、分析から業務改善までを効率化

- 記録データをもとに、設備トラブルの予防措置が実行できるように

- 作業実績がリアルタイムで分かり、他部門の進捗が可視化されるように

共栄工業株式会社の取り組み事例から分かるように、製造業の作業日報を電子化することで効果的(本質的)な運用が可能になります。同社の詳細な取り組み内容は、以下のリンクをクリックしてインタビュー記事もご覧ください。

インタビュー記事:1日2時間の集計作業が約1分に。スチール製家具製造の共栄工業のデジタル改革

運用課題から考える作業日報(製造日報)を電子化する効果は?

前章でご紹介した共栄工業株式会社の取り組み事例のように、紙を用いた作業日報の運用はさまざまな課題を生む火種となります。

ここからは、具体的にどのような運用課題が生じるのか整理しつつ、製造業の作業日報を電子化する効果を詳しく解説します。

記録の集計~分析を効率的に行える

紙で作業日報を運用する場合、Excelや生産管理システムなどに転記する工数が発生します。作業日報には多くの記載項目が存在し、現場から届く枚数も膨大にあります。結果的に管理者が内容を承認し、集計してExcelなどに転記する工数が大きな負担となります。

作業日報を電子化することで、管理者は事務所以外の場所からでも、スマートフォンやタブレットを用いて確認・承認をすることが可能です。

また、かんたんデジタル現場帳票「tebiki現場分析」のような、分析機能が備わっている電子化ツールであれば、生産数や不良品数など定量的な情報は自動の計算・グラフ化機能によって、分析も効率的に行うことができます。

自動でグラフ化された情報は、製造現場のモニターにダッシュボードを表示することで、傾向管理を手間なくリアルタイムで行うことが可能です。

▼電子記録をリアルタイムでグラフ化するイメージ▼

【現場帳票の電子化事例:株式会社日本電気化学工業所より抜粋】

画像を添付し、文章よりも詳細な情報伝達ができる

紙による作業日報の場合、製造現場で生じた不具合などの状況や背景をテキスト情報のみで共有することになります。

しかし、製造現場は「ヒト・モノ・機械の動き」で構成されているため、テキスト情報のみで分かりやすく、管理者に共有できるかは記録者の言語化力に依存します。

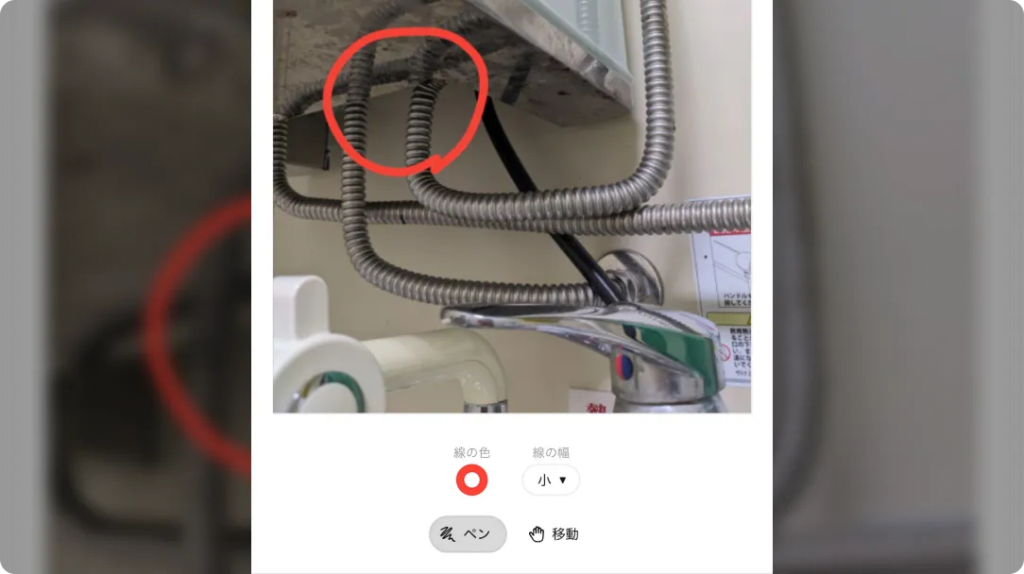

そこで作業日報を電子化することで、画像添付ができるようになり、より詳細に現場の状況を伝えることが可能です。tebiki現場分析の画像書き込み機能は、写真の添付に加え、〇などの図形・メモを追記することができます。

▼tebiki現場分析の「画像添付・書き込み機能」▼

トラブルなど現場の状況をリアルタイムで検知できる

作業日報を紙で運用する場合、承認から集計、分析までに数日間を要するケースは珍しくありません。この間、製造現場で何らかの異常が起きていた場合、不具合を見過ごした状態で生産活動を続けていた…ということも。

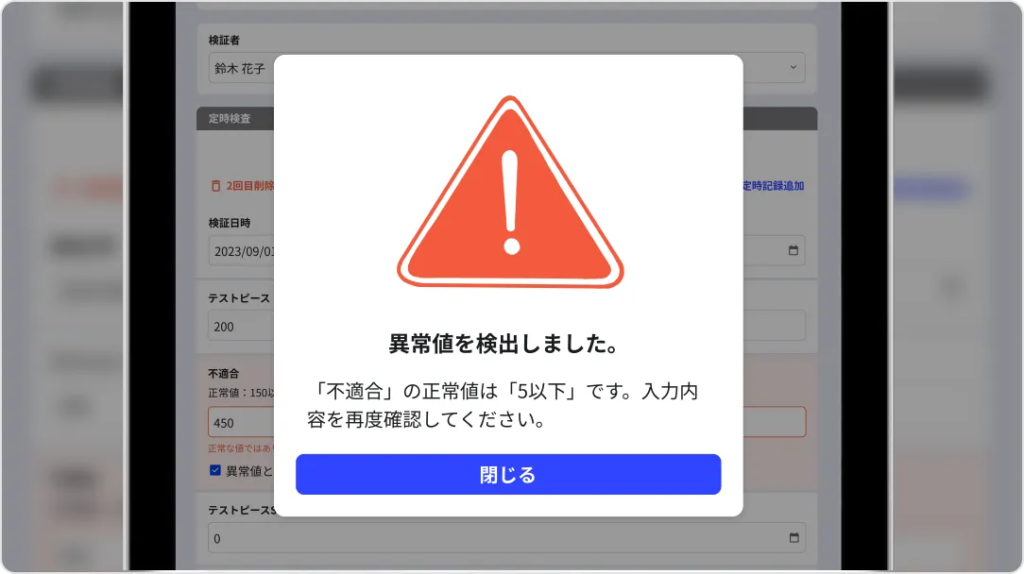

作業日報のような現場帳票を電子化することで、各種記録に基準値を設定し、基準外の記録(外れ値)が入力されたタイミングで、管理者へ即座に通知を発信するような使い方ができます。

異常値が記入されたタイミングで、記録者に対しても誤りではないか確認メッセージを出すことで、作業日報の記入ミスを抑制する効果も期待できます。

▼tebiki現場分析の「異常値検出機能」▼

実際に電子化を推進した株式会社日本電気化学工業所では、生産設備の稼働状況にわずかな変化を見逃さす、設備異常の早期発見と対策を講じることができたという声も挙がっており、ご紹介したような電子化の効果を実感しています。

このように、製造業の作業日報を電子化することで、単純な業務効率化だけではなく、現場のボトルネック(不具合)をリアルタイムで可視化し、改善活動を早期に実行できるようになります。

作業日報のような現場帳票を電子化する有効性について、より詳しく知りたい方は以下のリンクをクリックして、別紙のガイドブックもご覧ください。

>>電子化の有効性がより分かる!「はじめての現場帳票デジタル化ガイド」を見てみる

Excelによる作業日報(製造日報)の電子化は失敗しやすい

一方で、『電子化の運用をまずはExcelでやってみる』という声を頂くことも少なくありませんが、私たちはオススメしていません。なぜなら、ここまでお伝えしてきたように、作業日報は「集めた記録を分析し、問題点を改善していく」ことが本質的な活用目的だからです。

Excelによる作業日報では記録形式を型化できる一方、記録データを効率的に分析することができません。作業日報自体は、人間の視覚的な分かりやすさを重視して作成するため、Excelの関数やマクロ視点で分析しやすい形に整える手間は変わりません。

実際、製造業・食品製造業に従事する現場改善ラボ会員85名に回答いただいた「現場帳票デジタル化の実態調査」では、紙/Excelで作業日報のような帳票を運用する不満点として、データの抽出/分析がしにくいという回答が59%と、最も多い結果となりました。(参照:はじめての現場帳票デジタル化ガイド)

このような理由から、私たちはExcelによる電子化ではなく、分析も効率的に行えるデジタル現場帳票ツールによる電子化をオススメしています。そのようなツールの1つ、tebiki現場分析は記録データの自動計算機能や自動グラフ化機能を強みとしています。

作業日報の項目はかんたんに設計可能で、必要に応じた自動計算の機能も設置が可能であるため、自動的に不良率のような現場の指標を出力することができます。記録の承認自体も手間なく行え、記録データは品質管理手法の1つ「QC7つ道具」のパレート図や管理図のようなグラフに自動で変換されます。

このような機能を通じ、紙やExcelによる日報の集計作業を1日2時間から約1分まで大幅に削減した事例もあります。

ご紹介した特徴は一部ですが、かんたんデジタル現場帳票「tebiki現場分析」は、紙やExcelで生じていた非効率な作業日報の運用を、大幅に効率化することが可能です。より詳細な機能やプラン、活用事例を詳しく知りたい方は、以下のリンクをクリックしてサービス概要資料をご覧ください。

>>作業日報を効果的に電子化できる「tebiki現場分析」の概要を見てみる

【補足】作業日報(製造日報)とは?目的や項目、書き方

作業日報とは、業務や進捗状況、問題点などを詳細に記録する帳票のことです。製造日報や製造記録、生産記録といった呼び方もされます。

製造業ではこのような帳票を現場帳票と総称し、今回ご紹介したような電子化に注目が集まっています。

製造業における作業日報の目的

製造日報を運用する目的には、主に「業務の記録」と「現場情報の共有」があります。

業務の記録

作業日報に日々の作業内容を詳細に記録し、生産量や生産時間(タクトタイム/リードタイム/サイクルタイム)、不良数に基づいた不良率などを可視化するデータを蓄積することが主な目的です。

作業日報の記録を、Excel等を用いたデータ分析/グラフ化によって、管理者は生産量が減っている工程や従業員、不良率が高まっている工程など製造現場の状況を可視化できるようになります。たとえば、ある工程で頻発するエラーを記録し、その原因を分析することで、再発防止策を講じることが可能です。

現場情報の共有

現場で発生したトラブルや生産状況など、現場の状況について、作業日報を通じて管理者と情報共有することも運用の目的です。

たとえば作業日報を通じて進捗状況を共有することで、各部署間での連携がスムーズになり、次工程への作業の引き渡しが効率的に行われるようになります。これにより、全体の生産リードタイムが短縮され、納期の遵守や生産計画の柔軟な調整が実現します。

作業日報は主に「業務の記録」と「情報共有」が目的ですが、どんな情報を可視化して改善活動につなげたいかによって、日報に盛り込むべき項目は変わります。

ここからは、作業日報に必要な代表的な項目をご紹介します。

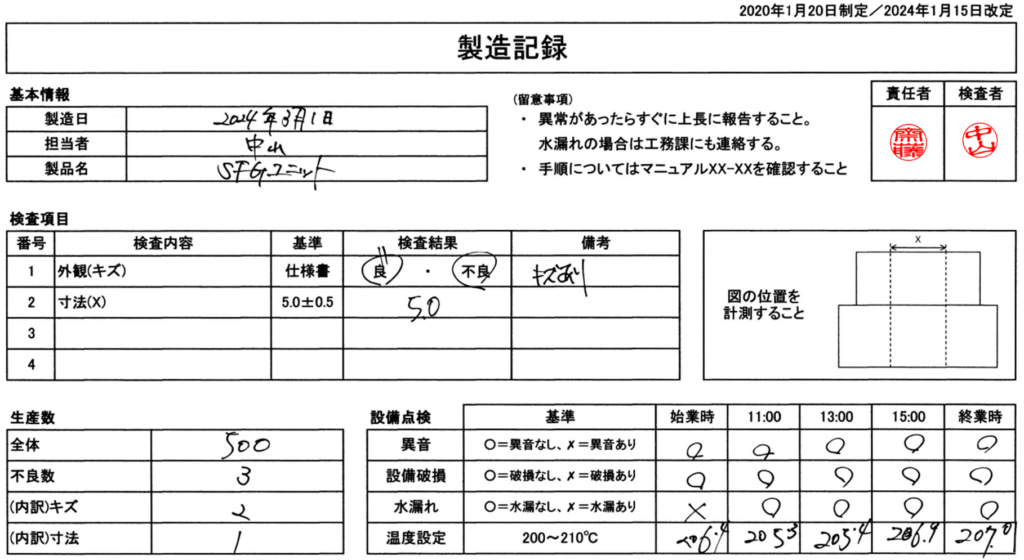

製造業の作業日報に必要な項目

製造日報に必要な項目として、以下の8項目が代表的です。

- 日付

- 作業者の氏名

- 作業時間

- 製品番号

- 製品名

- 作業数

- 不良数

- 不良内容

添付しているフォーマット例のように、「設備の点検状況も確認したい」など知りたい現場の情報は必要に応じて項目を追加していく必要があります。

▼作業日報の項目記載例▼

作業日報は製造現場の改善活動を進めるヒントとなる情報源となるので、次にご紹介するような書き方やポイントを押さえることがオススメです。

業務改善につなげる作業日報の書き方やポイント【例文付き】

以下の内容が作業日報の例文です。書き方のイメージをつけたところで、実際の書き方やポイントについて整理していきましょう。

| 日付:2024年7月29日 作業者の氏名:製造課 製造二部 田中太郎 作業時間:08:00 – 17:00 製品番号:A12345 製品名:製品X 作業数:100個 不良数:5個 不良内容:塗装不良(画像添付あり) 業務の記録: 今日は製品Xの組み立て作業を行い、08:00から17:00までで100個を完成させました。 不良品は5個発生し、原因は塗装のムラでした。エラーの詳細は添付画像を参照してください。 現場情報: 部品Bの在庫が減少しているため、明日の作業には追加の発注が必要です。 また、午後の作業中に機械の調整が必要でしたが、迅速に対応できたため、作業遅延は発生しませんでした。 改善策: 部品Bの在庫管理を強化し、毎朝の点検を徹底。 また塗装工程のチェックを増やし、不良の発生を未然に防ぐ対策。 |

作業した当日に書く

作業翌日以降に記録をしようとすると、作業内容を正確に思い出せない可能性が高くなります。そのため、製造日報は必ず作業当日に書く、もしくは勤務終了前に書く時間を設けて仕組み化することが大切です。

正確に把握したい項目がある場合は、帳票作成時に「数時間単位で記録するための枠を設ける」などの工夫も効果的でしょう。

作業日報の目的に沿って書く

作業日報の目的を意識して、過不足のない内容を記載することが重要です。日報は業務の記録化や現場情報の共有が目的であるため、記載内容が目的に沿っているかを常に確認しましょう。

たとえば「今日の作業で部品Cが不足し、30分の作業遅延が発生した。今後の対策として、部品の在庫管理を強化する」と記載することで、業務の振り返りと改善策の提案が明確になります。

読み手を意識して簡潔で分かりやすく書く

作業日報は、改善活動のヒントや問題の可視化に使用する現場帳票です。そのため、管理者や他部門の人が確認する資料となるよう、誰が見ても理解しやすい内容にすることが重要です。

具体的には、「5W1H(いつ、どこで、誰が、何を、なぜ、どのように)」を意識して簡潔に記載しましょう。

たとえば「〇月〇日、製造二部の田中太郎が、製品Aの組み立て作業中に部品Bが不足していたため、作業が一時中断した」と記載することで、問題点や進捗が明確になります。簡潔に書くことでエラーの原因を迅速に特定し、対策を講じやすくなります。

一方で、記録者によって「簡潔でわかりやすいという基準」や「手書きの丁寧さ」は異なり、記入内容の品質を担保する難しさもあります。そこで、作業日報を電子化し、記入方法を選択式にすることで、記入内容を統一化することも可能です。

作業日報をはじめとする現場帳票を電子化する効果や進め方、費用対効果の算出方法は以下のガイドブックで詳しくご紹介しています。以下の画像をクリックして、本記事と併せてガイドブックをご活用ください。

【補足】作業日報(製造日報 / 製造記録 / 生産記録)のテンプレート

作業日報のテンプレートをお探しの方に向けて、農林水産省が提供しているテンプレートをご紹介します。

こちらのリンクをクリックするとExcelファイルのダウンロードができます。(ファイルサイズ:186KB)本ファイルのうち「③-5製造」には必要な項目が整っており、作業日報のフォーマットとして適しているでしょう。

他にも、以下のサイトではさまざまな作業日報テンプレートが公開されているので、ご覧いただくとよいでしょう。

一方で、「Excelによる作業日報(製造日報)の電子化は失敗しやすい」でご紹介したように、Excelによる作業日報の運用には課題が生じやすいので、注意してご活用ください。

【まとめ】電子化で「本質的な作業日報の運用」を実現する

製造業における作業日報は、現場の生産状況を記録/共有し、業務改善や不具合傾向の可視化などに役立てる目的があります。

日々の生産活動で不可欠な現場帳票である一方、紙やExcelによる運用が一般的で、記録や承認、集計、管理に多大な負担があり、本質的な目的である現場改善につなげるための分析が着手できていないケースが少なくありません。

そこで作業日報を電子化することで、現場帳票の付帯業務を効率化し、分析や改善活動まで取り組める状態を整備できます。

作業日報のような現場帳票の電子化に適しているツールが「tebiki現場分析」です。

tebiki現場分析を活用することで、Excelへの転記作業が1日約1分まで効率化され、ダッシュボード/グラフ化機能で可視化された現場データを基に、改善活動や設備トラブルの予防対策などを講じられた事例もあります。

詳細な機能やプラン、導入事例は以下のリンクをクリックして概要資料をご覧ください。