かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

製造業の現場では、労働災害やヒヤリハットの発生がしばしば発生します。特に「挟まれ・巻き込まれ」災害は、重篤な事故につながることも多く、対策が欠かせません。

本記事では、製造業で発生する「挟まれ・巻き込まれ」災害の事例や原因、そして具体的な対策をわかりやすく解説します。さらに、安全教育が効果的に行えるツールもご紹介しますので、是非最後までお読みください。

現場従業員の安全意識向上は、単なる注意喚起や表面的な対策では実現できません。労災の未然防止に必要な考え方と、根本的な安全教育の推進方法について解説した資料「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」もあわせて参考にしてみてください。

>>資料「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」を見てみる

目次

製造業で多い「挟まれ・巻き込まれ災害」とは

製造業における労働災害の中でも、特に件数が多いのが「挟まれ・巻き込まれ」災害です。例として、以下のようなケースが該当します。

- 回転する機械に衣服が巻き込まれ、怪我をする

- 回転する部品やベルトに指を巻き込まれ、負傷する

本章では、実際に起きた「挟まれ・巻き込まれ」災害の事例を紹介します。

関連記事:【製造業の労働災害】事例や対策例、多い月などランキングを解説

実際に製造業で起きている挟まれ巻き込まれ災害の事例

実際に発生した挟まれ巻き込まれ災害の事例について、厚生労働省「職場のあんぜんサイト」 より紹介します。

| 事例 | 原因 |

|---|---|

| かんな盤の清掃中、衣服が巻き込まれ重傷を負った | ・運転停止をせずに作業を行っていた ・作業手順を書面化していなかった |

| 運転停止後の惰性で回転していたロール機に指が挟まれた | ・通常の停止スイッチの場合、20秒程度ローラーは惰性で回転していた ・ローラーの完全停止を確認していなかった ・安全カバーや安全柵が設置されていなかった教育が十分でなかった |

| 原材料を掻き落とす作業で腕が攪拌軸に巻き込まれた | ・運転を停止せずに作業を行っていた ・作業手順書が周知されていなかった |

製造業以外でも、ゴミ収集車の回転盤に巻き込まれる、クレーンと荷物の間に挟まれるなど、同様の事故は起こりえます。しかし、なぜ製造業で特に多いのでしょうか?次章では、製造業で多く発生している背景について解説します。

挟まれ・巻き込まれ災害が製造業で多く発生している背景

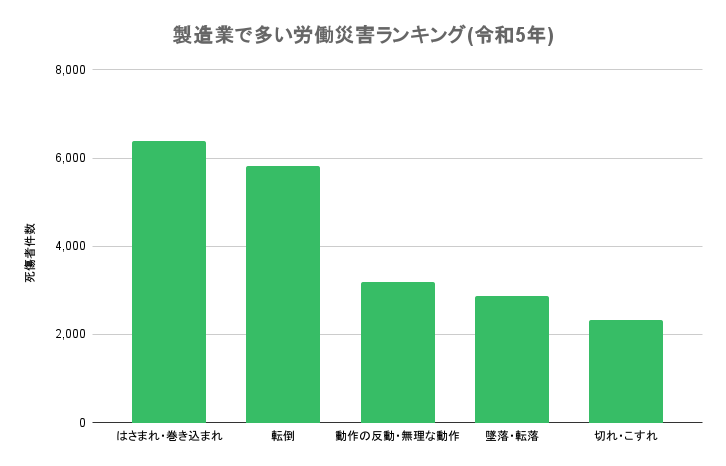

厚生労働省が発表する令和5年の労働災害発生状況によると、挟まれ・巻き込まれ災害が最も多く発生していることがわかります。

▼厚生労働省のデータをもとに現場改善ラボで作成▼

では、なぜ製造業で「挟まれ・巻き込まれ」災害が多いのでしょうか?その背景には、以下のような要因が考えられます。

※現場従業員の安全意識向上は、単なる注意喚起や表面的な対策では実現できません。労災の未然防止に必要な考え方と、根本的な安全教育の推進方法について解説した資料「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」もあわせて参考にしてみてください。

>>資料「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」を見てみる

挟まれ・巻き込まれのリスクが高い機械や設備が多い

製造業では、ベルトコンベア、プレス機、回転する装置(旋盤やボール盤など)、撹拌機など、回転や移動を伴う機械・設備が多く使用されています。

オフィスワークや接客業などと比べると、製造業では圧倒的に挟まれ・巻き込まれ災害につながる設備に接する機会が多くあるため、日々の業務そのものに危険が潜んでいます。作業中に衣服や手袋が巻き込まれたり、可動部に不用意に手を入れてしまったりといった、一瞬の不注意が重大な事故に直結することも少なくありません。

関連記事:プレス機の安全対策7例!安全作業の徹底を難しくする壁

非定常作業の頻度が高い

製造業では、通常の生産活動に加えて、設備のメンテナンスや清掃、点検、修理といった非定常作業が発生します。この非定常作業中に機械の運転を停止せず作業を進めてしまい、事故につながるケースがあります。

これらの事故は、「動いている状態でも大丈夫だろう」という思い込みや、「短時間だから大丈夫」と作業の手間・時間を省略しようとする行動、または作業手順が明確に定められていなかったことなどが要因となる場合が多くあります。非定常作業は想定外の動作やリスクが生じやすいため、通常作業以上に慎重な対応が求められます。

なぜ人はリスクを冒してまで不安全行動をとってしまうのか。行動科学の視点からそのメカニズムを紐解き、事故を未然に防ぐための防止策を以下の資料で解説します。

>>繰り返される不安全行動 行動科学から編み出す決定的防止網を見てみる

設備の老朽化と安全装置の不備

製造業では、長年使用している古い設備が使われているケースも少なくありません。設備が老朽化することで本来備わっているはずの安全装置が故障していたり、設置されていない場合があり、作業者が危険にさらされやすくなります。

また、古い設備では安全設計の考え方自体が現在ほど進んでおらず、手動操作による介入が多く求められる構造になっているケースが多いことも、挟まれ・巻き込まれのリスクを高める要因です。

古い設備のトラブルを未然に防ぎ、安全確保と生産性向上を同時に実現するために、DXを活用して設備保全を最適化する方法を以下の資料で解説します。

>>製造業の設備トラブルによる生産性低下を解消する設備保全のDXを見てみる

安全教育の不足による意識のばらつき

製造業では多種多様な機械や設備を扱うため、本来であればすべての作業者がそれぞれの設備に応じたリスクを正しく理解し、安全な作業手順や守るべきルールを身につけておく必要があります。

しかし、現場では安全教育の内容や実施頻度が部署や指導者によって異なることも多く、作業者ごとの安全意識にばらつきが生まれやすいのが実情です。

また、新人教育時には一通りの安全教育を行っていても、時間の経過とともに「慣れ」や「自己流」が入り込み、安全手順を守らなくなるケースも少なくありません。他にも、言語の壁が原因で技能実習生や外国人労働者向けに安全教育が十分に行き届かない可能性も考えられます。

安全意識を形骸化させない安全教育の進め方については、以下のリンクから詳細な解説動画も閲覧できます。

>>労働安全コンサルタントが語る!効果的な安全教育には何が必要?(視聴無料)

製造業の挟まれ・巻き込まれ災害を防ぐ対策6選

製造業における挟まれ・巻き込まれ災害の再発防止策には、人的対策と設備対策、そして作業環境の改善が不可欠です。ここでは、具体的な対策を3つのカテゴリーに分けてご紹介します。

- 安全教育に関する対策

- 設備に関する対策

- 作業環境に関する対策

※現場従業員の安全意識向上は、単なる注意喚起や表面的な対策では実現できません。労災の未然防止に必要な考え方と、根本的な安全教育の推進方法について解説した資料「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」もあわせて参考にしてみてください。

>>資料「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」を見てみる

安全教育に関する対策

ヒヤリハット事例で危険な行動を把握する

挟まれ・巻き込まれのヒヤリハットを共有し対策を立てることで、表面化していない潜在的なリスクを洗い出し、同様の災害の未然防止につなげることができます。

ヒヤリハットは実際の事故には至っていないものの、一歩間違えれば重大災害になっていた可能性がある貴重な「警告」です。現場での些細な異変や作業中の違和感を記録・共有する文化を定着させることで、個人の気づきを全体の改善に活かすことができ、安全レベルの底上げが図れます。

また、共有されたヒヤリハット事例をもとに再発防止のための作業手順の見直しや安全装置の追加、教育内容の強化など具体的な対策を講じることも可能になります。

関連記事:ヒヤリハット事例を活かした事故やトラブルの防ぎ方は?危険を伝えるマニュアル作りも解説

危険予知(KY)活動で安全意識を高める

現場や作業内容に潜む危険要因や起こりうる事故について話し合う「危険予知(KY)活動」の実施も有効です。作業者同士でリスクを事前に共有し、「どこが危ないか」「どんな災害につながるか」「どうすれば防げるか」を明確にすることで、注意力が高まり、挟まれ・巻き込まれ災害の防止につながります。

特に普段と異なる段取りや非定常作業を行う場面では、思い込みや作業の“抜け”が発生しやすくなるため、KY活動によって意識をリセットし、安全確認を徹底することが重要です。また、個人では気づきにくいリスクでも、複数人での話し合いによって新たな危険に気づける場合もあり、チーム全体での安全意識向上に役立ちます。

KY活動の進め方や具体例について知りたい方は、元労基署長が直々に解説した以下の解説動画もご覧ください。

>>危険/有害要因の回避行動を習慣化するKY活動の進め方をみる(視聴無料)

設備に関する対策

フェイルセーフ/フールプルーフを整備する

フェイルセーフ/フールプルーフに代表される、挟まれ・巻き込まれが発生しないような仕組み作りも有効です。

| 説明 | 例 | |

|---|---|---|

| フェイル セーフ | 故障や誤作動が起きた場合でも、安全を保てる仕組み | ・非常停止ボタンを押すと、すべての可動部が停止し安全な状態になる ・センサー異常時に自動で機械が停止する |

| フール プルーフ | 人が誤った操作をしても、危険が発生しない仕組み | ・機械のカバーが閉じていないと起動できないインターロック構造 ・両手で同時に押さないとプレスが作動しない安全スイッチ |

各設備において、挟まれ・巻き込まれが起こりやすい箇所に安全装置を設置し、安全性を高めることが重要です。また、安全装置が正しく機能することを定期的に確認しましょう。

設備保全を過不足なく実施する

挟まれ・巻き込まれ災害を防ぐには、定期的な設備保全によって安全装置が確実に機能する状態を保つことが重要です。例として、インターロック機能やセンサー、非常停止ボタンが正常に動作していれば、万一のときでも機械が即座に停止し、重大な事故を防ぐことができます。

また、可動部の部品が摩耗すると動きにズレや誤作動が生じ、巻き込まれや挟まれにつながるリスクが高まります。こうした劣化を放置せず、保全作業により早期に交換や修理を行うことで、トラブルを未然に防ぐことが可能です。

さらに、予防保全を通じて設備の異常兆候を早期に発見できれば、突発的な故障や不安定な動作を防ぎ、安全な作業環境の維持につながります。

予防保全の効果を最大化し、労災やドカ停を防ぐ秘訣については、以下のハンドブックをご覧ください。

作業環境に関する対策

5S活動で安全リスクを低減する

整理、整頓、清掃、清潔、しつけの5つの要素からなる5S活動は、安全な作業環境を作る上で基本となる活動です。

例えば、整理・整頓により作業エリアが明確に保たれていれば、作業者が可動部に不用意に近づくことを防げます。また、清掃や清潔を通じて油やごみの蓄積を除去することで、設備の誤作動や滑りによる転倒・接触といった間接的な災害も回避しやすくなります。

さらに、「しつけ」によって5Sを習慣化し、決められたルールを守る意識が根づけば、安全装置の点検忘れや作業手順の省略といったヒューマンエラーも防止につながります。

5S活動を習慣化し、現場に根付かせるコツについては、以下の専門家による無料の解説動画もご覧ください。

危険個所を可視化する

現場のどこに危険があるかを可視化することも効果的です。カラーテープや表示板を使って、作業スペースや危険区域を明確に区分けしましょう。死角になりやすい場所にはミラーを設置することが考えられます。

他にも、「危険!回転部に手を触れないでください」「警告!機械の運転中は安全柵に近づかないでください」「注意!作業前に安全装置を確認してください」といった表示を行い、作業員の目に常に入るようにすることも重要です。

これらの対策を組み合わせることで、製造業における「挟まれ・巻き込まれ」災害のリスクを大幅に低減することができます。

労災を未然防止するには「教育のカイゼン」から

先述したような対策を行っていても、現場の安全に対する意識が低いままでは安全装置の無効化や作業手順の省略、ルールを守らない行動が発生し、挟まれ・巻き込まれ災害のリスクは完全にはなくなりません。機械や設備の安全性だけに頼るのではなく、一人ひとりが「自分ごと」として安全を意識し、正しい行動をとることが重要です。

そのためには、教育を通じて「なぜそのルールが必要なのか」「どのような行動が危険につながるのか」といった背景まで理解させることが重要です。しかし、紙のマニュアルでは内容や根本的な原理・原則がわかりにくく、労災の危険性やルール逸脱のリスクが伝わりにくいという問題点があります。

そこで活用したいのが、動画マニュアルです。動画を活用して教育を行うことで、言葉だけでなく視覚的に危険なポイントを理解することができます。

次章では、動画マニュアルの有効性やおすすめしたい「tebiki」についてご紹介します。

安全意識の醸成には「動画マニュアル」での教育がおすすめ

動画による教育は安全意識を高めるのに効果的です。ここでは、以下の2つに分けて動画マニュアルによる教育がおすすめな理由を紹介します。

- 動画マニュアルのメリット

- 動画マニュアル作成なら、簡単に作れるtebiki

動画マニュアルのメリット

動画マニュアルの最大の特徴は、文字や写真では表しきれない現場の状況や細かい作業をありのまま示せるという点です。そのため、工場に潜む危険性や作業の注意点をしっかり理解できます。

例として、動画マニュアルには以下のようなメリットがございます。

- 機械の動作を動画で見せることで、どの部分に注意すべきか理解しやすくなる

- 危険な行動と安全な行動を比較して見せることで、正しい行動を覚えやすくなる

- 事故の事例を動画で見せることで、危険性をよりリアルに感じ取ることができる

動画マニュアルが安全意識の向上に役立っている事例や実際の動画マニュアルについては、以下のハンドブック内で詳しくご紹介しています。是非ご覧ください。

>>安全意識が高い現場が使っている「動画マニュアル」の活用法は?

動画マニュアル作成なら、簡単に作れるtebiki

動画マニュアル作成なら、操作の「かんたんさ」を追及して開発された「tebiki」がおすすめです。「tebiki」とは、動画マニュアルを簡単に作成できるツールです。直感的に使えるシンプルなデザインになっているため、はじめて動画マニュアルを作成する現場担当者でもすぐに使いこなせます。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

tebikiには、主に「動画を簡単に作成できる機能」と「教育管理ができる機能」があります。

- 音声認識による自動字幕生成

- 100カ国語以上への自動翻訳

- 字幕の読み上げ(多言語にも対応)

- アクセス履歴等がわかるレポート機能

- オリジナルのテストを作成できるテスト機能

- 従業員のスキルを評価・可視化できる機能 など

実際に導入いただいている企業からは、「tebikiは単なる動画作成ソフトではなく“社員教育ツール”」という声もいただくほど現場教育に特化したツールです。そのため、安全意識を定着させる教育体制の整備が可能になるでしょう。

tebikiの機能や料金プランを詳しく知りたい方は、以下のサービス紹介資料をぜひご覧ください。

動画マニュアルを安全対策に活用している事例

実際に動画マニュアルを用いて安全対策を行っている事例を3つご紹介します。事例を参考にしながら、自社工場に合った活用方法を探っていきましょう。

より多くの企業事例と効果を知りたい方は、以下のリンクから導入事例集をぜひご覧ください。

児玉化学工業株式会社

住宅設備や自動車向けの合成樹脂加工、産業機器の製造を行う化学メーカーである児玉化学工業株式会社の動画マニュアル導入前の課題と導入後の効果を紹介します。

| 導入前の課題 | 導入後の効果 |

|---|---|

| ・文書ベースのマニュアルでは内容が伝わらない ・手順書作成に時間がかかっていた ・安全に対する理解が浸透していなかった | ・動画を使うことで内容が伝わりやすくなった ・手順書作成の工数は1/3まで削減できた ・「ルールや手順を守る」という意識が浸透し、組織全体で安全意識を高められる体制が確立した |

同社では、安全指導だけではなく総務関連の業務から製造現場の作業手順、異常処置まで幅広くマニュアルを動画化し、標準化を進めています。

児玉化学工業株式会社の導入事例について詳しく知りたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:製造業の動画マニュアル導入事例 | 工場の作業手順や異常処置、安全指導を動画で作成。手順書作成の工数は紙の1/3に。自動翻訳で外国人教育にも活用。

ASKUL LOGIST株式会社

EC(Web通販)専門の総合物流企業として、事業所向け通販サイト「ASKUL」、及び個人向け通販サイト「LOHACO」の物流・配送機能を担っているASKUL LOGIST株式会社の動画マニュアル導入前の課題と導入後の効果を紹介します。

| 導入前の課題 | 導入後の効果 |

|---|---|

| ・安全教育を行ってもなかなか伝わらない ・外国籍スタッフは言語や文化の違いにより、紙や口頭説明だけでは安全教育の理解が不十分だった ・紙のマニュアルでは動きや注意するポイントが伝わっていなかった | ・動画マニュアルで全員が同じ映像を見ながら学習でき、安全教育の標準化が実現した ・字幕や自動翻訳機能により、外国籍スタッフも母国語で教育内容を理解できるようになった ・動画で不足している教育を補うことが可能になった |

同社では、ヒヤリハット事例の共有やKYTで動画を活用し、臨場感のあるマニュアルを作成することでわかりやすい安全教育が実現しています。

ASKUL LOGIST株式会社の導入事例について詳しく知りたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:従業員数3,500名超・全国14拠点で動画マニュアルtebikiを活用!

株式会社メトロール

工作機械や産業用ロボット向けのセンサの製造・販売をしている株式会社メトロールの動画マニュアル導入前の課題と導入後の効果を紹介します。

| 導入前の課題 | 導入後の効果 |

|---|---|

| ・新人への教育が人によってバラツキがあった ・紙のマニュアルでは伝わりにくい作業があった ・未経験の新人には安全教育が伝わりにくく、時間がかかっていた | ・動画マニュアルの導入で教育が標準化できた ・動画マニュアルで作業工程を見せることで製品不良が防げるようになった ・動画マニュアルの活用で安全に対する教育が半分以下の時間で教えられるようになった |

同社では、動画を視聴したうえで作業に入る体制が整備され、新人の理解度向上や安全意識の向上が促進されています。

株式会社メトロールの導入事例について詳しく知りたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:世界で200社以上の装置メーカーに採用されているセンサの製造工程でtebikiを活用し、新人教育と多能工化を推進

まとめ

製造業では、残念ながら「挟まれ・巻き込まれ」災害が多く発生しています。労働災害を未然に防ぐためには、設備対策はもちろんのこと、従業員一人ひとりの安全意識を高めることが何よりも大切です。

そのためには、従来の紙媒体のマニュアルに頼るだけでなく、動画マニュアルを活用した教育を積極的に取り入れることをおすすめします。動画マニュアルは、視覚的に訴えかけることで、より効果的に安全意識を浸透させることができます。言葉の壁がある外国人労働者の方々にも、わかりやすく安全教育を行うことが可能です。

「安全第一」を掲げ、動画マニュアルを積極的に活用することで、労働災害ゼロを目指しましょう。

本記事でご紹介した動画マニュアル「tebiki」のより詳細な機能説明や活用例については、以下の資料で詳しく展開しています。労災防止や安全対策へ是非お役立てください。