かんたん動画マニュアル作成ツール「tebiki」と、かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

本記事ではフールプルーフの概念やフェイルセーフとの違いを紹介するだけでなく、業界別フールプルーフの設計事例やフールプルーフを根付かせるための実践的な方法についても解説します。

フールプルーフを浸透させたい製造業の現場責任者には特に重要な情報をまとめているので、現場改善のヒントにお役立てください。

目次

フールプルーフとは?わかりやすく解説

フールプルーフ(fool proof)とは、人間が操作を誤ったり、部品を間違えて取り付けたりしても、そもそもミスが起こらないように、また、ポカミスが起こっても危険な状態に発展しないように設計する考え方や仕組みのことです。「フール」は英語で「愚か者」、「プルーフ」は「防ぐ、耐える」を意味します。

つまり「誰が操作しても、間違えようがないようにする」ということが、フールプルーフの本質です。

例えば、誤った操作をしようとしてもそもそも操作ができなかったり、危険な状態に近づくと警告を発したりするような工夫が施されているものです。これにより、うっかりミスや不注意による事故や不良品の発生を未然に防ぐことができます。

身近な例で言えば、以下のようなものがフールプルーフの考え方に基づいています。

- 電子レンジ:ドアが開いている状態では、マイクロ波が出ないようになっています。

- 洗濯機:洗濯槽の蓋が開いている状態では、脱水が開始されないようになっています。

- 自動車:シフトレバーが「P」(パーキング)に入っていないと、エンジンがかからないようになっています。

- 電源プラグ:形状が異なるため、電圧や極性を間違えて挿し込むことができないようになっています。

このように、私たちの身の回りには、安全性を確保するためにフールプルーフの考え方が取り入れられた製品がたくさんあります。

フールプルーフの目的や重要性

フールプルーフの主な目的は、ヒューマンエラー(人為的ミス)による事故やトラブルを未然に防ぐことです。人間は誰しも、不注意や勘違い、思い込みなどでミスを犯してしまう可能性があります。特に、製造業などの現場では、1つのミスが重大な事故や製品不良につながることも少なくありません。

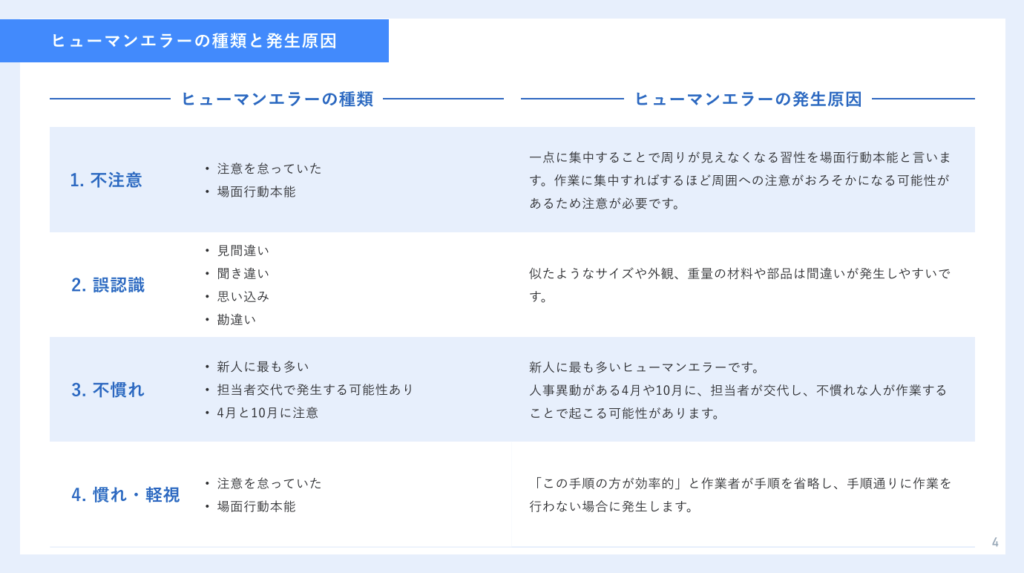

ヒューマンエラーの発生原因は4つ(下図参照)に分けられますが、これらの原因を解消するための有効な手段がフールプルーフです。

PDF資料「製造業におけるヒューマンエラーの未然防止と具体的な対策方法(P4)」より抜粋

ヒューマンエラーを未然防止するための実践的な方法を知りたい方は、参考資料「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」をあわせてご覧ください。フールプルーフの導入によって、以下のような効果が期待できます。

- 安全性の向上:事故や怪我のリスクを減らし、作業者や使用者の安全を守る

- 品質の向上:ミスによる不良品の発生を抑え、製品の品質を安定できる

- 作業効率の向上:ミスを減らし、手戻りや修正作業が減り、作業効率が向上

- コスト削減:不良品や事故による損失を減らし、金銭や人的なコスト削減に

つまり、フールプルーフは、安全、品質、効率、コスト、あらゆる面でメリットをもたらす、非常に重要な考え方と言えるでしょう。

エラープルーフとの違い

フールプルーフとよく似た言葉に、「エラープルーフ」があります。どちらもミスを防ぐための考え方ですが、そのアプローチに違いがあります。

| フールプルーフ | そもそもミスが起こらないようにする設計や仕組み。例えば、先述のUSBメモリのように、正しい向きでしか挿入できない形状にするなどが該当します。 |

| エラープルーフ | ミスが起こったとしても、その影響を最小限に抑えるための設計や仕組み。例えば、機械が異常を検知したら自動停止する、警告アラームを鳴らすなどが該当します。 |

つまり、フールプルーフは「予防」に重点を置き、エラープルーフは「検知と対処」に重点を置いていると言えます。

ポカヨケとの違い

「ポカヨケ」も、フールプルーフと混同されやすい言葉です。ポカヨケは、トヨタ生産方式(TPS)の中で生まれた言葉で、作業者がうっかりミス(ポカ)を犯しても、不良品が流出しないようにする具体的な仕組みを指します。

つまりポカヨケは、製造業におけるフールプルーフの一種と考えることができます。フールプルーフが「概念」、ポカヨケが「製造現場における具体的な対策」というイメージです。

ポカヨケには、例えば、部品の取り付け忘れを検知してラインを停止するセンサーや、正しい手順で作業しないと次に進めないような治具などがあります。

ポカミスやヒューマンエラーを未然防止するための具体的な改善方法について知りたい方は、以下の画像をクリックしてセミナー動画「ポカミスゼロへ!ヒューマンエラーの未然予防「ポカヨケでつくる製造現場の未来」」もあわせてご視聴ください。実践的な内容のみ掲載しているので、現場での活用イメージがつくはずです。

フールプルーフとフェイルセーフとの違い

「フールプルーフ」と「フェイルセーフ」は、どちらも安全性を高めるための考え方ですが、そのアプローチは大きく異なります。前章の「エラープルーフ」との違いと併せて、この章では、フールプルーフとフェイルセーフの違いについて解説します。

フールプルーフは、前述の通り「そもそもミスが起こらないようにする、またはミスが起こっても危険な状態に発展しないようにする設計や仕組み」です。「予防」に重点を置いていることがポイントです。

一方、フェイルセーフとは、「システムや機器に何らかの故障や異常が発生した場合に、安全側に動作するようにする設計や仕組み」です。「異常発生後の安全確保」に重点を置いていることが、フールプルーフとの大きな違いです。

「自動車」を例にすると、両者それぞれの場合における対策は以下のようになります。

| フールプルーフ | フェイルセーフ | |

|---|---|---|

| 自動車の例 | ブレーキを踏まないと「P(パーキング)」からシフトレバーが動かせない | アクセル異常時に、ブレーキ操作を検知してエンジン出力を制御。坂道発進時、後退を検知すると自動でブレーキがかかる |

| 目的 | 誤操作による事故の予防 | 異常発生時の被害最小化 |

| アプローチ | そもそもミスが起こらないようにする | 異常が発生した場合に、安全側に動作させる |

まとめると、フールプルーフは「そもそも事故が起こらないようにする」対策で、フェイルセーフは「事故が起きたときの被害を最小限にする」対策です。いずれか1つを採用するのではなく、それぞれの考え方を取り入れながら多層的に安全対策を講じることが重要になります。

関連記事:フェイルセーフとは?フールプルーフとの違いや業界別設計事例と2つの打ち手

製造業で高まるフールプルーフの必要性

近年、製造業においてフールプルーフの重要性がますます高まっています。その背景には、製品の安全性や品質に対する要求の高まり、法規制の強化、そしてグローバル競争の激化など、さまざまな要因があります。ここでは、製造業におけるフールプルーフの必要性について言及した以下6つの項目について、具体的な視点から詳しく解説します。

製造物責任法(PL法)への対応

製造物責任法(PL法)は、製造物の欠陥によって生命、身体、または財産に損害を被った場合、被害者が製造業者等に対して損害賠償を請求できることを定めた法律です。PL法では、製造業者等は、製造物の欠陥の存在、損害の発生、および欠陥と損害との間の因果関係を被害者が立証すれば、過失の有無にかかわらず、損害賠償責任を負うことになります。

つまり、製造物に欠陥があり、それによって使用者に何らかの損害が生じた場合、製造業者は、重い責任を負うことになります。この「欠陥」には、設計上の欠陥、製造上の欠陥、指示・警告上の欠陥が含まれます。 例えば、製品の安全性に関わる部分で、組み付けミスが発生し、その結果、使用者が怪我をしたとします。PL法に基づき、被害者は製造業者に対して損害賠償を請求することができます。

フールプルーフは、このような製造物の欠陥による事故を未然に防ぐための有効な手段です。設計段階からフールプルーフの考え方を取り入れ、製造工程においてもポカヨケなどの仕組みを導入することで、欠陥の発生を根本的に減らすことができます。

国際規格(ISOなど)への対応

ISO9001(品質マネジメントシステム:QMS)や ISO45001(労働安全衛生マネジメントシステム:OHSMS)などの国際規格においても、フールプルーフの考え方は重要視されています。これらの規格では、リスクマネジメントの一環として、ヒューマンエラーを防止するための対策を講じることが求められています。

例えば、ISO9001では製品の設計・開発プロセスにおいて、FMEA(故障モード影響解析)などの手法を用いて、潜在的な故障モードを特定し、対策を講じることが要求されます。また、ISO45001では、作業手順の標準化や、安全装置の設置など、労働災害を防止するための具体的な対策が求められます。

これらの国際規格への対応は、グローバル市場で競争していく上で、必要不可欠です。フールプルーフの導入は、国際規格への適合性を高め、企業の信頼性向上にもつながります。

ISO9001の形骸化を改善する

ちなみにISO9001は形骸化している現場が少なくありません。認証取得自体が目的化し、本来の目的である、品質マネジメントシステムにより継続的な改善がおろそかになっているケースは、珍しくないのが実情です。これは「ISO9001の運用負荷が大きい」ことが起因している場合が多いです。というのもISO9001の要求事項を満たすためには、文書化や記録の作成・管理など、多くの事務作業が発生します。これが現場の負担となり、形骸化を招くことがあります。

だからこそISO9001の文書管理に推奨したいツールが「デジタル化」であり、そのひとつの有効手段として「動画マニュアル」が存在します。多くの製造現場で採用されているツールであり、ISO9001の管理にも活用されています。動画マニュアルを通じたISO9001の運用管理イメージは、以下の画像をクリックしてPDF資料「ISO9001の文書管理に動画マニュアルを活用すべき理由」をご覧ください。

品質問題の未然防止

製造業において、品質問題は企業の存続を揺るがす重大な問題です。不良品の流出は、顧客からの信頼を失墜させるだけでなく、リコールなどの対応に多大なコストが発生します。

品質のばらつきを改善するうえで、フールプルーフは、作業ミスによる不良品の発生を未然に防ぐための有効な手段です。

例えば、部品の取り付け位置や向きを間違えないようにする治具の使用、作業手順のチェックリストの導入、検査工程での自動化などが挙げられます。

安全衛生管理の浸透

製造現場では、常に労働災害のリスクと隣り合わせです。製造業における労働災害と死傷者数は他業界に比べて非常に高く、安全衛生管理に対する意識が特に求められています。つまり、労働災害が発生しない仕組み作りが喫緊かつ長年の課題です。

そのような状況下でフールプルーフは、作業者の不安全行動を防止し、労働災害の発生リスクを低減するために有効です。例えば、機械の危険な部分に手が触れないようにする安全カバーの設置、非常停止ボタンの設置、作業手順の標準化などが挙げられます。

しかし、労働者の安全意識を高める教育は決して簡単ではありません。特に複雑かつ危険な作業手順を伴うことが多い製造業では、安全教育の重要度は極めて高い一方で、「有効な教育方法」が定まっていない現場が多いです。ほとんどの製造現場では口頭指導やテキスト資料による教育で安全指導を行っていますが、効率よく教育できず、教育工数ばかり膨らんでしまうというお声をよくうかがいます。

そこで安全教育に注力している製造現場でよく取り入れられている教育手法が「動画マニュアルによる教育」です。例えば、ポリマー・塗加工関連事業を担う「トーヨーケム株式会社」では、動画上で作業中の事故を再現し、現場作業における安全教育を実施しています。

このように、安全教育がうまくいっている現場では動画による教育を手掛けていることが多いです。動画マニュアルによる安全教育の推進方法や製造業の事例もあわせて知りたい方は、PDF資料「安全意識が高い製造現場はやっている! 動画マニュアルを活用した安全教育・対策事例」もご覧ください。下の画像をクリックして資料をダウンロードできます。

作業標準化の浸透やヒューマンエラー未然防止

製造現場では、作業の標準化が進められていますが、それでも作業者によって作業のやり方が異なったり、ミスが発生したりすることがあります。

フールプルーフは、作業の標準化を徹底し、ヒューマンエラーを未然に防止するためにも役立ちます。例えば、作業手順を明確に示した作業標準書を作成し、それに基づいて作業を行うように指導する、作業の進捗状況をリアルタイムで確認できるシステムを導入するなどが挙げられます。

ちなみにヒューマンエラーを未然に防止する仕組み作りとして、近年導入されている現場DXが「動画マニュアルによる教育」です。その理由や動画教育によるヒューマンエラー改善事例については、以下のPDF資料もあわせてご覧ください。

>>>PDF資料「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」を見てみる

これらの対策により、作業のバラツキを抑え、品質の安定化と効率化を実現することができます。

補足として、作業標準化の実現には「現場で使われる作業標準書の整備」が必須です。以下のPDF資料では、作業者間での品質のバラつきを解消し、標準化を図るための具体的な作業標準書の作成ポイントを解説しているので、あわせてご覧ください。

>>>PDF資料「カンコツが伝わる!「現場で使われる」作業標準書のポイント」を見てみる

業務効率化、コスト削減

フールプルーフの導入は、業務効率化とコスト削減にもつながります。ミスによる手戻りや修正作業を減らすことで、作業時間を短縮し、生産性を向上させることができます。また、不良品の発生を抑えることで、材料の無駄をなくし、廃棄コストを削減することができます。

さらに、事故やトラブルによる操業停止などのリスクを減らすことで、安定的な生産活動を維持し、ビジネスチャンスを逃さないことにもつながります。

フールプルーフ設計に用いられる手法

フールプルーフ設計を実現するためには、製品やシステムの潜在的なリスクを洗い出し、適切な対策を講じる必要があります。そのための代表的な手法として、以下の2つがあげられます。

- FMEA(故障モード影響解析)

- FTA(故障の木解析)

これらの手法は、製造現場で発生しうるエラーやミス、故障の発生を未然に防ぎ、また発生時の影響を最小限に抑えるために、効果的なツールとして活用されています。

FMEA(故障モード影響解析)

FMEA (Failure Mode and Effects Analysis) は、製品やシステムを構成する部品やプロセスに、どのようなエラーやミス、故障モードが起こりうるかを分析し、その影響の大きさを評価する手法です。製造業では、製品の設計段階や製造プロセスの検討段階で広く用いられています。

ここで言う「エラー」や「ミス」とは、単なる機械的な「故障」だけでなく、設計ミス、製造ミス、人的エラーなど、様々な要因によって引き起こされる「意図しない状態」や「期待される機能を果たさない状態」を広く含みます。これは、フールプルーフが「故障」だけでなく、より広い範囲の「エラー」や「ミス」に対して、未然防止や安全確保を目指す考え方に基づいているためです。

FMEAは、一般的に以下の手順で実施されます。

| 手順 | 概要 | 詳細 |

|---|---|---|

| 1 | 対象の明確化 | |

| 2 | チーム編成 | 設計、製造、品質保証など、関連する部門からメンバーを集め、チームを編成します。 |

| 3 | エラー、ミス、故障モードの洗い出し | 対象となる部品やプロセスについて、想定されるエラー、ミス、故障モードをすべて洗い出します。 |

| 4 | 影響(リスク)の評価 | 各失敗モードが製品やシステムにどのような影響を与えるかを評価します。影響の大きさはS・O・D=「厳しさ(Severity)」、「発生頻度(Occurrence)」、「検出度(Detection)」などの指標で評価されます。 |

| 5 | リスク優先度(RPN)の算出 | 手順4で評価した影響(S・O・D)の指標を掛け合わせ、リスク優先度(RPN:Risk Priority Number)を算出します。RPNは、各失敗モードのリスクの大きさを相対的に表す数値です。 |

| 6 | 対策の検討 | RPNが高いエラー、ミス、故障モードから優先的に、対策を検討します。対策としては、設計変更、製造プロセスの改善、検査の強化、フールプルーフ機構の追加などが挙げられます。 |

| 7 | 対策の実施と有効性の確認 | 検討した対策を実施し、その効果を確認します。 |

製造現場におけるFMEAの活用例としては、自動車部品の組立て工程が挙げられます。 部品の取り付け忘れ、取り付け方向の間違い、異品取り付け、締め付けトルク不足、さらには作業者の操作ミスなどの人的エラーまで、様々なエラー、ミス、故障モードを想定し、それぞれが製品の安全性や品質にどのような影響を与えるかを評価します。

そして、RPNが高いエラー、ミス、故障モードに対しては、部品形状を変更して誤組立てを防ぐ、作業手順を明確化してミスを減らす、センサーで異品や組付けミスを検知する、そもそもその部品をつけなくても問題ない設計にするなどの対策を講じます。これらの対策が、フールプルーフ設計の考え方に基づき、製品の安全性や品質を高めています。

このように、FMEAは、製品やプロセスの設計段階で潜在的なリスクを特定し、対策を講じることで、フールプルーフ設計を実現するための有効なツールとして活用されています。

関連記事:FMEA(故障モード影響解析)とは?品質向上の取組みをわかりやすく解説【フォーマット例付き】

FTA(故障の木解析)

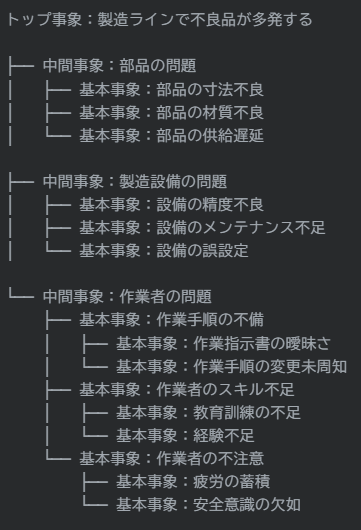

FTA (Fault Tree Analysis) は、システムに発生する可能性のある重大な事故や故障をトップダウンで分析し、その原因となる事象の組み合わせを特定する手法です。分かりやすく解説すると、「最悪の事態」を最初に想定し、その原因を段階的に掘り下げていくようなイメージです。

例えば、以下のような「最悪の事態」が考えられます。

- 製造ラインで不良品が多発する

- 製造現場で作業者の怪我が頻発する

- 出荷した製品に重大な欠陥が見つかり、大規模なリコールが発生する

これらがトップ事象となり、トップ事象に起因する事象を下図のフォルトツリー(故障の木)のように段階的に洗い出していきます。

FTAは、一般的に以下の手順で実施されます。

| 手順 | 概要 | 詳細 |

|---|---|---|

| 1 | トップ事象の定義 | 分析の対象となる重大な事故や故障(例:製品の重大な欠陥発生、製造ラインでの重大事故発生)を定義します。 |

| 2 | 故障の木の作成 | トップ事象を頂点とし、その原因となる事象を階層的に展開して、故障の木(フォルトツリー)を作成します。事象間の関係は、論理記号(ANDゲート、ORゲートなど)で表されます。 |

| 3 | 基本事象の特定 | 故障の木の最下層に、それ以上展開できない基本的な事象(例:部品の故障、人的ミス、作業手順の不備)を特定します。 |

| 4 | 発生確率の評価 | 各基本事象の発生確率を評価します。 |

| 5 | 解析 | 故障の木を解析し、トップ事象の発生確率を算出したり、トップ事象の発生に最も影響を与える基本事象(クリティカルパス)を特定したりします。 |

| 6 | 対策の検討 | 解析結果に基づき、トップ事象の発生確率を下げるための対策を検討します。対策としては、信頼性の高い部品の採用、冗長設計の導入、フールプルーフ機能の追加、作業手順の見直しや教育の徹底などが挙げられます。 |

FMEAとFTAは、どちらもリスクを分析し、対策を検討するための有効な手法ですが、FMEAはボトムアップ的なアプローチに対し、FTAはトップダウン的なアプローチという違いがあります。製造業では、製品やシステムの特性、分析の目的に応じて、これらの手法を使い分けたり、組み合わせたりして活用されています。

【業界別】フールプルーフの設計例

フールプルーフの考え方は、製造業をはじめ、医療、物流、その他さまざまな業界で活用されています。ここでは、各業界におけるフールプルーフの具体的な設計例を紹介し、その効果について解説します。

製造業:自動車部品の組み立て

自動車部品の組み立て工程では、部品の取り付けミスが、製品の性能や安全性に大きな影響を及ぼします。そこで、例えば、特定の向きにしか挿入できない非対称形状のコネクタを採用したり、接続先ごとに色分けされたコネクタを使用したりするといった対策がとられています。

これらの対策により、作業者が誤った部品を取り付けたり、異なるコネクタを接続したりすることを防止できます。結果として、組立てミスに起因する不良品の発生を抑制し、品質の安定化が図れます。また、手戻り作業の削減による、生産効率の向上にもつながります。

医療:薬剤の投与

医療現場では、薬剤の種類や投与量の誤りが、患者の健康に重大な影響を及ぼす可能性があります。そのため、薬剤の種類や投与量を間違えないように、薬剤ごとに異なる色のラベルを貼付するなどの対策がとられています。

例えば、赤色のラベルは特に注意が必要な薬剤、青色のラベルは一般的な薬剤など、色によって薬剤の性質や危険度を示すことで、医療従事者が一目で識別できるようにします。また、薬剤管理にバーコードシステムを導入し、薬剤師や看護師が薬剤を患者に投与する前に、薬剤のバーコードと患者のリストバンドのバーコードを照合することも有効です。

これにより、薬剤の取り違えや投与量のミスを防止し、患者の安全確保に貢献します。

物流:ピッキング作業

物流倉庫では、膨大な種類の商品が保管されており、出荷指示に基づいて正確かつ迅速に商品を集めるピッキング作業が、日々の業務の重要な部分を占めます。ピッキングミスは誤出荷につながり、顧客満足度の低下や、返品・再配送によるコスト増加を招きます。

そこで例えば、ハンディターミナルを用いたバーコード管理が効果を発揮します。作業者は、ハンディターミナルで商品のバーコードをスキャンすることで、ピッキングすべき商品が正しいかどうかを確認できます。これにより、ピッキングミスを大幅に削減し、正確な出荷を実現できます。

その結果、顧客満足度の向上、返品や再配送にかかるコストの削減、ならびに倉庫内業務の効率化が期待できます。

建設業:安全帯やインターロックシステム

建設現場、特に高所作業においては、作業員の墜落事故が重大な労働災害につながります。そのため、安全帯の使用が義務付けられています。

さらに、安全帯を正しく装着しなければ工具を使用できないようにするインターロックシステムを導入することで、安全帯の不使用や誤使用を防止する効果を高めています。例えば、安全帯のフックが適切に装着されていないと、電動工具の電源が入らないようにする仕組みです。

これにより、作業員が誤って安全帯を装着せずに高所作業を行うことを防ぎ、墜落事故のリスクを大幅に低減できます。結果として、労働災害の発生を抑制し、安全な作業環境の実現に寄与します。

これらの事例からわかるように、フールプルーフは、業界を問わず、事故やトラブルを未然に防ぎ、安全性や品質、業務効率を向上させるための有効な手段です。各業界の特性やニーズに合わせて、適切なフールプルーフの仕組みを設計・導入することが重要です。

フールプルーフ成功に不可欠な「現場教育」

フールプルーフは、設備やシステムによってヒューマンエラーを抑制する有効な仕組みです。しかし、どれだけ精巧な仕組みでも、運用する「人」への教育が伴わなければ、真の効果は発揮されません。 フールプルーフを形骸化させず、現場に根付かせるためには、従業員一人ひとりへの適切な教育と、安全意識の醸成が不可欠です。

したがって、フールプルーフ導入と並行して、現場教育の体制整備が急務です。 しかし、製造業の現場では、紙の作業手順書や口頭指導、OJTに依存した教育が多く見られ、いくつかの課題が存在します。

- 紙の作業手順書は更新が煩雑で、現場で活用されずに形骸化しがち

- 口頭指導やOJTでは、指導者によって教育の質にバラツキが生じ、作業が標準化されない

- 結果として安全教育が徹底されず、不安全行動による事故のリスクが高まる

これらの課題を解決し、フールプルーフを有効に機能させるためには、教育体制の抜本的な見直しが必要です。そこで有効な手段となるのが、「動画マニュアル」の活用です。製造業の現場教育に動画教材が向いている理由は以下のとおりです。

- 視覚的にわかりやすい動画は、紙の資料や口頭指導よりも理解度・定着率が向上

- 「見て分かる」教材だから、外国人従業員への教育もスムーズに

- 「誰が教えても同じ教育内容」になるから、技術継承や多能工化が進む

動画マニュアルを導入している製造業は徐々に増えています。PDF資料「製造業における動画マニュアル活用事例集」では動画の活用事例や活用方法について詳細にまとめられているので、あわせてご覧ください。

そして、製造現場で多く導入されている教育ツールが「tebiki現場教育」です。動画マニュアルだけでなく、スキルマップをはじめとする人材スキル管理機能を搭載し、製造現場の教育体制構築を効率的に行うことができます。

tebiki現場教育の具体的な機能やプラン、活用事例は以下のリンクをクリックして概要資料をご覧ください。

>>「tebiki現場教育」の機能や導入効果を詳しく見てみる

まとめ:「動画による教育」でフールプルーフを成功に導く

フールプルーフとは、人間がミスを犯す可能性を最小限に抑え、また、仮にミスが生じたとしても、それが危険な状態や重大な問題に発展しないように、あらかじめ設計段階で対策を講じておくという考え方です。

この考え方は、製造業、建設業、医療業界など、事故やミスが人命や重大な損失に関わる、あらゆる業界で適用されています。フールプルーフを現場で真に機能させるためには、設計だけでなく、それを運用する「人」への教育が不可欠です。しかし、従来の製造現場における教育は、紙の作業手順書や、口頭指導、OJTに依存することが多く、手順書の形骸化や、教育の質のばらつき、それによる作業の標準化不足といった課題を抱えています。

そこで、これらの課題を解決し、現場教育を効果的に行うための強力なツールとして「動画マニュアル」、特に製造業に特化した「tebiki現場教育」を推奨しました。「tebiki現場教育」のような動画マニュアル作成ツールを導入することで、現場のノウハウを簡単に動画化し、共有・管理することが可能になるとともに、従業員全体の安全意識向上につながります。