衛生管理はすべての食品製造業における課題ですが、セントラルキッチンにおいてはさらに厳格な衛生管理が求められます。また、2021年のHACCPの義務化によって求められる衛生管理の水準は、さらに高まりました。

この記事では、セントラルキッチンにおける衛生管理の基本的な考え方や、効果的な衛生管理を実施する方法などについて詳しく解説していきます。セントラルキッチンを監督されている方やこれから始めようという方にとっては、まさに必見。食品事故の防止のために、ぜひ役立ててください。

現場改善ラボでは、専門家による「HACCPに基づく衛生管理手法」の解説を動画でも無料公開しています。食品衛生管理における実践的なポイントを知りたい方は、以下からぜひご視聴ください。

目次

セントラルキッチンにおける衛生管理の重要性

セントラルキッチンは他の一般的な食品工場よりも厳重な衛生管理が必要とされています。なぜなら、セントラルキッチンは多量の食材を一括して調理・加工する施設だからです。大量調理の過程で食材が一度に多くの手や器具に触れることで、汚染リスクが高くなりやすいのです。

また、調理されてから喫食までの間が長いことも、衛生リスクを高めています。セントラルキッチンでは、調理後いったんチルドされ、サテライトキッチンに運ばれてから再加熱、という工程を経ていますが、その間に菌が増殖してしまいます。

調理後から喫食までのタイムラグがあるという特性上、菌が発生しやすく、その分衛生管理も重要になるのです。

セントラルキッチンの危害要因と重要管理点とは?

セントラルキッチンにおける衛生管理は、衛生管理手法である「HACCP(ハサップ)」の考えをもとに行うと良いでしょう。HACCPによる衛生管理を運用していくためには、危害要因の把握と重要管理点の設定が必要です。

| 危害要因 | 食中毒菌による汚染や異物混入など、健康や安全に害を与える可能性のあるもの |

| 重要管理点 | 「危害要因」を防ぐために、特に重要となるチェックポイント |

食中毒につながる3種類の「危害要因」とは?

食品の危害要因は、「生物的危害要因」、「物理的危害要因」、「化学的危害要因」の3つがあります。

生物的危害要因

生物的危害要因には、病原微生物やウイルス、寄生虫が該当します。

代表的なものは、以下の通り。

- 黄色ブドウ球菌

- カンピロバクター

- ノロウイルス

- アニサキス

これらの菌が残っており、かつ保管期間が長いほど増殖するリスクが高まります。

しかし、温度管理を徹底すれば菌の増殖が抑えられ、食中毒を発症するほどの菌量に達しないため安全に食べられるでしょう。セントラルキッチンでは喫食までの保管期間が長いため、より厳重な管理が必要です。

物理的危害要因

物理的危害要因の代表例は、金属片、ガラス片、硬質プラスチック、石などです。これらは、機械や設備の管理不足や取扱いが不適切であること、原材料由来による硬質異物が混入して発生します。

また、多品種少量ずつの調理があるセントラルキッチンでは、手作業で使用する器具やキッチンペーパーなど調理中に使用する消耗品も注意しましょう。

他にも、機械のメンテナンスが定期的に行われていないと、製造中に部品が脱落して製品に混入してしまうかもしれません。また、作業者が指輪やスマホ等の携行品を構内に持ち込むと、私物の一部が欠けて食品に混入してしまう可能性もあります。

化学的危害要因

化学的危害要因の代表例は、以下になります。

- カビ毒

- 魚介毒

- 植物毒

- 洗剤

- 殺菌剤

- 殺虫剤

- 残留農薬

- アレルギー物質 etc.

セントラルキッチンではソラニン(じゃがいも)とヒスタミン(魚)等の生物由来の物質を考えがちですが、食品添加物、農薬、洗剤、消毒剤およびその他の薬剤も原因になることを覚えておきましょう。

生物由来以外の例として、製造工程で使用している洗剤、殺菌剤、 殺虫剤の混入の他に、原材料に基準以上の残留農薬等の人為的なものが挙げられます。

重要管理点は殺菌・加熱・冷却

重要管理点を継続して記録・管理することで、食中毒等の事故を防ぎ、製品の安全性を確保できます。調理工程に加熱する工程があるかないかで、管理点が変わってきます。

調理工程に加熱工程があれば、重点的に管理すべき項目は加熱と冷却。

まず、加熱は食材中の有害な菌を安全な菌数まで下げるために、最も重要な工程です。加熱は中心温度で75℃・1分以上加熱しましょう。加熱後の食品を放置し食品の温度が下がると、殺菌できなかった菌が増殖する恐れがあるので、速やかに冷却します。

冷却を素早く行い、菌の至適温度帯をできるだけ早く通過させ、菌が活発になりやすい温度に長くおかないことが重要です。

サラダやフルーツなどの加熱工程のない食品は、次亜塩素酸ナトリウム等の殺菌液への浸漬により潜在する危害要因を除去します。次亜塩素酸ナトリウム希釈液(100ppm)で10分以上浸漬しましょう。

セントラルキッチンの衛生管理を改善する5つの方法

セントラルキッチンでの衛生管理は、日常の管理方法の見直しから始めるとよいでしょう。

毎日の作業を見直して作業者に重要性を正しく伝えることで、衛生管理に対する意識の向上を図れるでしょう。ここでは以下の5つの方法を紹介します。

7S活動

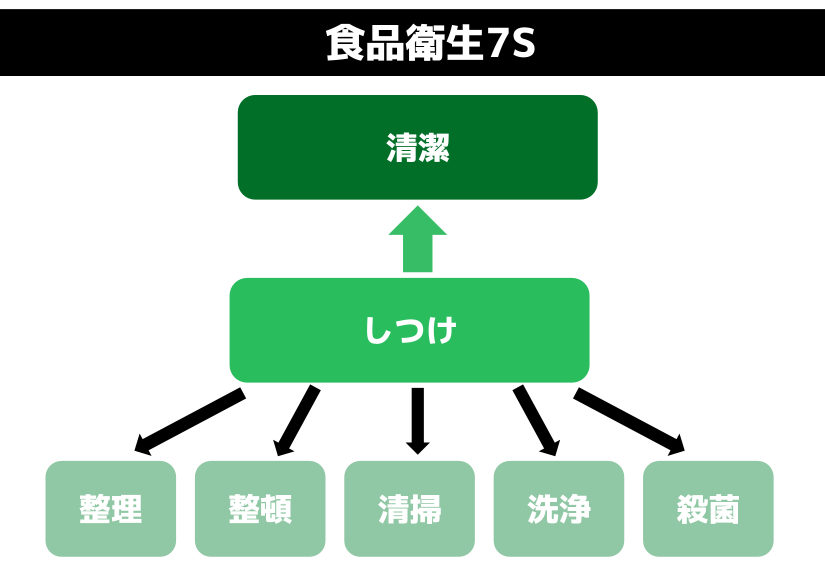

「7S活動」の「7S」とは、整理・整頓・清掃・清潔・しつけ・洗浄・殺菌の頭文字をとったものです。似た言葉として5Sがありますが、5Sには「洗浄」と「殺菌」がありません。この「洗浄」と「殺菌」は「清掃」の一部であり、言ってみれば、7Sは5Sの解像度を食品製造業向けに高くしたものです。

7S(5S)活動では、「清潔」を達成することをゴールとします。清潔達成のために「整理」「整頓」「清掃(殺菌、洗浄)」を実施。そして、「整理」「整頓」「清掃(殺菌、洗浄)」を正しく実施するために「しつけ」を行うのです。

7Sの進め方などをより詳しく知りたい方は、以下の記事も併せてご覧ください。

関連記事:食品衛生7S「具体例」や「進め方」は?5Sとの違いも解説

手洗い方法の見直し

病原微生物の多くは、手を介して食品に菌を付着させることで食中毒が発生します。そのため、食中毒予防の基本は手洗いをしっかりすることです。しかし、しっかり洗ったつもりでも手は複雑な形をしているため、洗い残しが多く発生します。

手袋を着用して作業するときも、手袋をはめる際に手に残った菌が手袋に付着し、食品を汚染する可能性があります。作業前はもちろん、トイレの後・ごみ捨て時・あと片付け後などのタイミングを設定し、また手順を守って手洗いをしているか確認しましょう。

服装の見直し

服装といっても作業着以外にも考えるべき点が多くあり、今回は4項目に分けて説明します。

| 帽子 | 帽子は毛髪の混入を防止するため、サイズの合ったものを使いましょう。また帽子をかぶる前にインナーキャップを着用すると、より毛髪混入を防止できます。 |

| マスク | マスクを着用する際は鼻全体を覆います。マスクの内側は飛沫や顔の常在菌によって汚染されているため、作業中は無意識に触れないよう気をつけましょう。 |

| 作業着 | 作業着は体毛落下防止や肌と食品の接触防止の役割を果たしています。衣服から食中毒菌等が移らないよう、常に清潔なものを着用しましょう。 |

| 作業靴 | 作業靴は表面や靴底の溝が汚れやすいため、清掃しやすいものを選びます。作業終了後は毎回作業靴を洗浄して、清潔に保ちましょう。 |

健康管理の見直し

食中毒の発生事例では、調理従事者を介した食品汚染が多数報告されています。よって、セントラルキッチンに従事する者は健康管理も非常に重要です。

以下は、厚生労働省の大量調理マニュアルに記載されている「調理従事者の衛生管理」を抜粋したものです。

- 便所及び風呂などにおける衛生的な生活環境を確保すること

- 毎日作業開始前に、自らの健康状態を衛生管理者に報告し、衛生管理者はその結果を記録すること

- 定期的な健康診断および、月に1回以上の検便を受けること

- ノロウイルスの無症状病原体保有者であることが判明した場合は、ノロウイルスを保有していないことが確認されるまでの間、食品に直接触れる作業を控えるなどの適切な処置をとる

食品のトレースだけでなく、従業員の体調も日々記録することで、異常に気づきやすくなります。

HACCPの導入/推進

HACCPはもともと宇宙食の安全性確保のための衛生管理方法として誕生しました。その安全性の高さから、今日の食品製造業にも取り入れられ、2021年の6月には義務化もされました。

厚生労働省が公開している「HACCPの実施・導入状況等調査報告書」によると、推進度に違いはあれど、すでに8割以上の事業者がHACCPを導入しているとのこと。まだ導入していない方はできるだけ早く導入することをおすすめします。

HACCPについてさらに詳しく知りたい方は、ぜひ以下の記事をご覧ください。

関連記事:HACCP(ハサップ)とは?簡単に解説!義務の内容、衛生管理の取り組み法も紹介

HACCPに基づく衛生管理の課題

前述した『HACCPの導入/推進』でも説明した通り、HACCPを導入している事業者は確かに多いです。ですが、「制度化されているから導入しているけれど、効果を出せるまで取り組めていない」という企業が多いのも事実です。

ここでは、HACCPに基づく衛生管理を進めていく上で課題となっているものを以下のとおりご紹介していきます。

どこから始めたらいいかわからない

HACCPを実施するには、原材料の入荷から出荷までのすべての工程を考えなければなりません。それは加熱調理・冷却はもちろん、下処理、製造後の保管等の工程も対象です。HACCPを導入しようと、いざ普段行っている作業を細分化して管理しようと思っても、何から着手してよいか迷ってしまうようです。

チェック項目が増える

「HACCP導入のための7原則12手順」の最後、手順12にある通り、チェックと記録を行う必要があります。HACCPの課題として、この記録が大変だという声は多く上げられているようですね。

現場の人的リソースを使い切っていて余力がない事業者にとっては、さらに追加で業務が発生するのは大きな痛手となるでしょう。既存の人手で対応するとすると、誰かに残業をさせたり、あるいは工場全体の生産量を落として調整するしかありません。

設備導入にコストがかかる

HACCPの基準を満たすためには、新たな設備や機器の導入が求められます。衛生状態を保つための殺菌装置、交差汚染を防ぐための分離装置など、これらの導入には高額な初期投資が必要となり、中小企業にとっては大きな負担となることがあります。

また設備の更新やメンテナンスもコストがかかるため、長期的な経済的負担も考慮する必要があります。

記録や保管などの手間が増える

作業者に記録の負担が増加したことで、管理者側も記入済み帳票の保管や書類作成を負担だと感じています。日々帳票を紙媒体で保管していると、わざわざ保管場所を確保しなくてはなりませんが、電子媒体なら場所を取りません。

「ペーパーレス化を進めたいけどやり方がわからない」といった声がよく聞かれますが、読者の皆さんもそのような課題をお持ちでしょうか。現場改善ラボでは、ペーパーレス化の効果的な進め方について、専門家が解説している動画を視聴できます。ペーパーレス化に少しでもご興味があれば、ぜひご覧くださいませ。

マニュアル作成に時間がかかる

HACCPを実施するためにはマニュアルを作成しなくてはなりません。しかし、マニュアル作成に使う時間を確保できず、なかなか始められない事業者も多いようです。目標の生産数を達成するのが手一杯な状態で、新しい業務を追加するのは、やはり厳しいものがありますよね。

ではマニュアル作成が進んでいる事業者は、いったいどうやっているのでしょうか。その答えは、動画マニュアルの活用です。

イメージしてみてください。「動き」を説明するのに文章だと大変ですが、動画なら撮影して一発です。動画マニュアルの有用性についてもっと知りたい方は、ぜひ以下の資料をダウンロードしてみてください。

新人教育にコストがかかる

新人教育にかける時間と金銭的コストを、負担と感じる事業者も多くいるようです。HACCPを理解してもらい業務を任せられるまで個人差はあるものの、一定の教育時間がかかります。

HACCPを正しく理解できるまで、繰り返し教育することが心理的負担になっていると考えられます。

衛生管理における課題はtebikiが解決

HACCPに基づく衛生管理を実施するためには様々な課題があるようです。

そこで活用していただきたいのが、弊社が提供している現場改善ツールtebiki。「新人教育のコストが大きい」「マニュアル作成に時間がとられている」などの課題をお持ちの方は、ぜひご覧ください。

tebikiには「tebiki現場教育」と「tebiki現場分析」の2種類がありますが、以下でそれぞれを詳しく解説していきます。

マニュアルが3ステップで作れる!tebiki現場教育とは?

「tebiki現場教育」は動画マニュアル作成ツールです。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

「tebiki現場教育」を活用するメリットは以下になります。

誰でも簡単にわかりやすいマニュアルを作成できる

「わかりやすいマニュアル」と「簡単に作れる」の2点で解説します。

まず「わかりやすいマニュアル」ですが、文章よりも動画で説明したほうが伝わりやすいですよね。動作の多い製造業のマニュアルでは、「これをこうやって…」と文章で書かれるよりも、映像で見た方が直観的に理解できるでしょう。

次に「簡単に作れる」です。動画マニュアルを内製化しようとした方なら経験があるかもしれませんが、やはりネックとなるのは「動画編集の難しさ」ではないでしょうか。

tebikiなら簡単です。動画マニュアルの作成に本当に必要な機能だけを残し、いらない機能はそぎ落としたシンプルな設計になっているので、動画編集が初めてという方にもすぐにご利用いただけます。

外国人労働者向けに翻訳せずに済む

tebikiの動画マニュアルは、100ヶ国語以上の言語に自動翻訳できる機能が付いています。

外国人労働者が使うためのマニュアルをわざわざ翻訳して作る必要がなくなるのです。実際に、tebikiを活用して外国人教育が効率化された事例もあるので、よければご覧ください。

インタビュー記事:新人研修の手間が1/10に!自動字幕翻訳で、外国⼈スタッフの理解度テスト正答率が100%になりました。

自習させることができ、OJTの回数を大幅に減らせる

スキル習得には個人差もあり、求めるスキルに到達するまで繰り返しOJTを繰り返す必要があるでしょう。

そこで、OJTを始める前の予習としてtebikiで動画マニュアルを見てもらいます。事前に作業イメージを持ってもらうことで、現場で新人に初めて作業を見てもらうよりもスムーズにOJTを進められます。また、復習として再度動画を見てもらうことで定着速度も速くなるのです。

実際に、tebikiを活用して年間の新人教育時間を3,700時間削減した事例もあります。詳細は以下の記事に掲載しておりますので、ぜひご覧ください。

インタビュー記事:年間の新人教育時間を3,700時間削減。トレーナーの教育時間が大幅に減り営業成績も向上!

「tebiki現場教育」の詳細な機能やメリットは、以下の資料からご覧いただけます。

tebiki現場分析とは?

「tebiki現場分析」は、現場で使う帳票をデジタル化/ペーパーレス化できるツールです。

「tebiki現場分析」を活用するメリットは以下になります。

記録や保管をペーパーレス化できる

tebikiを導入すれば、現場の入力はタブレット等のモバイル端末になります。入力したデータはクラウドに保管され、異常があった際の該当データの検索や共有が可能です。

ペーパーレスへ移行することで、紙やインク代のコスト低減や帳票保管スペースを減らせます。また、検索機能が付いているので、欲しいデータやマニュアルをすぐに見つけ出すことが可能です。「あの書類どこいったっけな…」と書類探しに使っていた時間が無駄に思えてくるでしょう。

帳票の申請・承認が楽になる

帳票の申請と承認をtebikiの中で、デジタルに行うことが可能です。特に承認においては効果絶大。

従来の承認方法なら、帳票を手書きでチェックしてハンコを押すという非常に手間のかかるフローでしたが、tebikiなら画面上でチェックボックスにチェックを入れて「承認」ボタンを押すだけ。複数の帳票にチェックだけを入れておき、最後にまとめて承認する「一括承認」も可能です。

帳票の申請・承認にかかるコストを一気に削減することができます。

記録したデータを分析できる

tebikiで入力したデータの分析は、専門家でなくても簡単にできます。

記録は現場で入力しているため、これまで行ってきた紙から分析用データへの転記や集計作業の時間を大幅に削減可能です。データ分析が短時間で終えられ、現場改善の対応により時間をかけられるでしょう。

異常値が出たらアラートが出るのですぐに気づける

正常と異常を分かつ基準値を設定しておくと、異常値を記録した箇所が赤色で強調表示され、承認者へアラートメールが自動送信されます。異常事態をすばやく察知できるようになるので、大きな事故の未然防止につなるでしょう。

「tebiki現場分析」の詳細な機能やメリットは、以下の資料からご覧になれます。

サポートが手厚いtebikiなら、初めてのツール導入も安心!

「tebiki現場教育」と「tebiki現場分析」どちらにも共通している特徴として、「サポートの手厚さ」が挙げられます。

ツールベンダーの中には「ツールを提供して終わり」のところもありますが、我々は「ツールを活用した業務改善が実現すること」をゴールと設定しております。

tebikiでは、導入〜運用〜定着までを手厚くサポートしており、ツール導入が初めての方でも安心していただける体制を整えています。

セントラルキッチンでtebikiが活用され、教育者の負担軽減!

今回はロイヤル株式会社様の「tebiki 現場教育(動画マニュアル)」導入事例を紹介します。

ここで紹介するのは一部ですので、より多くの導入事例を読みたい方は、ぜひ以下から導入事例集を無料ダウンロードしてご覧ください。異なる7つの業種での事例がわかりやすくまとまっています。

ロイヤル株式会社

▼動画マニュアルtebiki活用事例動画:ロイヤル株式会社▼

ロイヤル株式会社は、ロイヤルグループのバックヤードキッチンです。主に物流や工場の運営を担当しており、福岡工場では、ロイヤルグループ向けの袋入りレストラン用商品や機内食、容器商品などを製造しています。当時、セントラルキッチンでは総勢230名ほどが勤務していました。

同社では人手不足の対策として短期スタッフの採用が増えており、1日50名以上を受け入れていました。導入担当者は担当スタッフが毎日新人スタッフを受け入れる業務の負荷が大きいことを課題と感じていました。また、新人スタッフの受け入れ業務は基本的に同じ内容だから効率化させたい、せっかく時間をかけているのに教育の記録が残せていないという課題から「tebiki 現場教育」ツールを用いて動画マニュアルの導入に動き始めました。

tebikiで動画マニュアルを作り、新人スタッフへの説明に置き換えることで、担当者の説明負担が大きく減りました。

また新人スタッフ全員に同じ動画を使って教育することで、これまで発生していた「担当者ごとの教育のムラ」をなくせました。担当者の属人化からも解放され、担当者の突発的な休みにも対応できるようになりました。

さらに、動画マニュアルの導入を東京工場へ展開しました。東京工場は外国人労働者も採用していることから自動翻訳機能が非常に役に立ったそうです。派遣の方も多いため文章マニュアルよりも動画マニュアルで教育することで、業務手順の細かい部分まで伝わります。

さらなる詳しい内容は、ぜひ以下のインタビュー記事をご覧ください。

インタビュー記事:繁忙期だと1日50名以上の新人受け入れ教育にtebikiを活用

まとめ

HACCPが義務化されましたが、セントラルキッチンでも一部導入に留まり、早期に全行程の導入が急務となっています。しかし、全行程の導入には多くの課題があり、現場の作業者への教育まで時間が割けていないのが現状です。

苦労してHACCPを導入したとしても、作業者への衛生教育が不足していると、重大な事故やインシデントを発生させかねません。

そこで衛生教育に動画マニュアルを使えば、細部の作業まで確認でき教育内容の定着を図れます。

tebikiの動画マニュアルであれば動画作成に時間がかからず、作業者ごとの習熟度も確認できます。作業者間の知識定着に差がある場合でも、動画を繰り返し視聴することでOJT前後の習熟度を向上できます。

また、衛生管理の課題には記録の大変さもありました。記録を効率化するには、tebikiのデジタル帳票が活躍します。

tebikiでは導入支援~導入後のフォローも行っておりますので、ツール導入が初めての方でも安心して始められますよ。ぜひ、tebikiでセントラルキッチンの衛生管理を効率化してください。