1日最大50名勤務するアルバイトの入場教育を

動画マニュアルに置き換え、教育工数をほぼ0に削減!

ロイヤル株式会社

- 業種 :製造

- 従業員数 :1,001-3,000名

お話を伺った方:

福岡CK工場 製造課長 三浦証様

品質保証室 井口智子様

東京食品工場 TCK製造課 三小田充紀様

-

課題

- 新人受け入れ教育の負担が大きかった

- 教育の記録が残せていなかった

- 教育のムラがあった

-

効果

- 教育者の負担が大きく削減された

- tebikiのテスト機能を使った記録を残しペーパーレス化もできた

- 新人全員に対して同じ動画を使って教育するので「教育のムラ」をなくすことができた

繁忙期だと1日50名以上の新人受け入れ教育にtebikiを活用

貴社の事業内容と福岡工場について教えてください。

三浦様:

ロイヤルグループのバックヤードキッチンであるロイヤル株式会社は、主に物流や工場の運営を担当しています。特に福岡工場では、ロイヤルグループ向けの袋入りレストラン用商品や機内食、容器商品などを製造しています。

セントラルキッチンの工場では、パート・アルバイトが約130名、正社員が40名で、派遣社員や短期のスタッフを含めると合計で約230名の従業員が働いています。

tebikiで動画マニュアル化している業務について

三浦様: ここ数年、タイミーを始めとした短期のスタッフが増えていて、多いときで1日50名以上の受け入れが発生します。新人受け入れを毎日行うことの負荷が大きくなっていたのを課題として感じていました。また、新人受け入れは伝える内容が基本的に毎日同じなので、効率化したいと思っていたことから、新人受け入れ教育を動画マニュアル化しています。

新人教育の負担の重さ、教育記録が残せていないことに課題を感じていた

現場で抱えていた課題と動画マニュアル検討のきっかけを教えてください

井口様:

特に新人教育に関する課題がありました。新人や短期のスタッフに対する教育に多くの時間を使っていて、教育者の負担が大きくなっていました。教育の記録を残せていない、という課題感も持っていました。

さらに、セントラルキッチンは敷地面積が広いため、移動にかかる時間も無視できない問題でした。移動時間は物理的な制約で削減が難しいですが、教育方法については大幅な改善の余地があると考えていました。

tebiki導入の決め手は何だったのでしょうか?

井口様: 他社のサービスも比較検討した結果、動画の編集アップロードのしやすさを始めとした「使いやすさ」が一番の決め手でした。導入後、実際に使う現場の若手の意見も聞きながら、導入を決めました。

教育者の負担が大幅に軽減、教育のムラがなくなった

tebikiが導入されて、最も変わったポイントについて教えてください

井口様:

短期のスタッフの方にtebikiの動画を見てもらうようになって、当社社員の説明がポイントのみになったので、教育者の負担が大きく削減されました。

また、教育者が休んでも動画が教育をしてくれるので、突発的なお休みにも対応できるようになりましたし、新人全員に対して同じ動画を使って教育するので「教育のムラ」をなくすことができたのもよかったです。それによって、属人化していた仕事を別の担当者でもできるようになった、という効果もありました。

新人受け入れの課題を感じていた当人がtebiki導入を推進

新人受け入れ教育の動画置き換えがスムーズに進めた工夫について教えて下さい

三小田様: 普段から新人受け入れを担当しているメンバーがtebiki導入を推進したことが大きな要因だったと思います。通常業務に加えて、毎日同じ教育を繰り返すことの大変さを痛感していたので、tebiki導入推進メンバーがやる気をもって動画の作成や編集を進めてくれました!

井口様: tebiki導入推進メンバーの私たちが製造部出身だったため、もともと動画を視聴する製造部門と関係が構築できていた点も連携がスムーズにいった理由だと思います。

動画マニュアルを現場に見てもらうために工夫したポイントがあれば教えてください

三小田様: 現場のクルーからリクエストされた動画マニュアルを、現場のスタッフと一緒に作るようにしています。私たち社員が見て欲しい動画を押し付けるのではなく、現場の困りごとや現場が知りたいことを元に作った動画だからこそ、現場に浸透して見られているのだと思います。

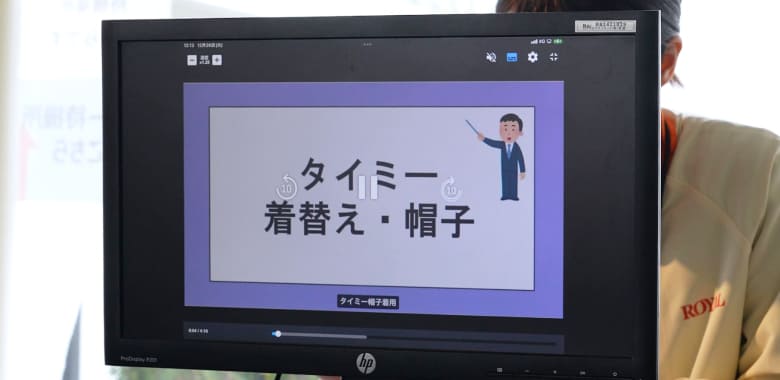

井口様: また、業務をしていると両手が塞がるためタブレットの操作が難しくて動画マニュアルが閲覧しづらい、という課題もあっため、操作不要で動画マニュアルを閲覧できるように「tebiki視聴用モニター」を現場に設置して、タブレットを操作せずに、閲覧できる環境を整備しています。

福岡工場だけではなく、東京工場でもtebikiをご利用いただいています。東京工場でのtebikiの利用はどのように進んだのでしょうか?

三小田様:

井口さんから「福岡工場でtebikiの活用が好評」だと聞いて、東京工場でもぜひ導入したいと思って取り入れました。(福岡工場の井口さんと東京工場の私が)同年代で仲が良く、普段からコミュニケーションを取ることが多いので、tebikiを福岡工場から東京工場へ紹介することもスムーズに進みました。

東京工場は日本人のスタッフだけでなく、ベトナム人の派遣の方も多いです。動画マニュアルは文章だけのマニュアルと比べて、業務や手順の細かい部分まで伝わるのがいいと思います。自動翻訳機能があるのも助かっています。

また、東京工場にもtebikiの導入を見守ってくれる上司がいたのが良かったと思います。動画が出来上がったら、すぐに視聴してくれて、必ず褒めてくれるので、モチベーションになりました!

ノウハウは会社の財産。きちんと可視化して製造業務全体を動画マニュアル化したい

tebikiを活用した今後の展望をお聞かせください

井口様: ベテランクルーの高齢化や外国人労働者の増加傾向にあることで、貴重なノウハウが失われたり、今のルールが形骸化することを防ぐために動画マニュアル化を進めてきました。ノウハウは会社の財産なので、きちんと可視化してクルーのみんなに継承するため今後は製造業務全体を動画マニュアル化していきたいと考えています。

三小田様: また、現在は福岡のセントラルキッチン、東京工場でtebikiを利用していますが、今後はベーカリー部門や東京工場のケーキ製造部門など、tebikiを使う拠点も広げていきたいと思っています。

最後にtebikiのおすすめポイントを教えてください。

井口様: 翻訳機能、テスト機能、編集機能など気に入っている機能はいくつもあります。機能ではないですが、マニュアルを改訂する際に古いマニュアルを回収する手間がないのが現場目線で助かっていて、オススメしたいです。