食品の安全性を担保するためには、コンタミネーションを防ぐことが重要です。しかし「具体的に何なのかよくわからない」「どうやって防止すればいいのか知りたい」と悩んでいる方も多いでしょう。

そこで、この記事では食品衛生におけるコンタミネーションについて解説します。具体的な対策方法や、適切な教育方法についても紹介するので、食品業界で働く方は最後までご覧ください。

現場改善ラボでは、専門家による「HACCPに基づく衛生管理手法」の解説を動画でも無料公開しています。衛生管理の実践的なポイントを知りたい方は、以下からぜひご視聴ください。

目次

「コンタミネーション」とは?わかりやすく解説!

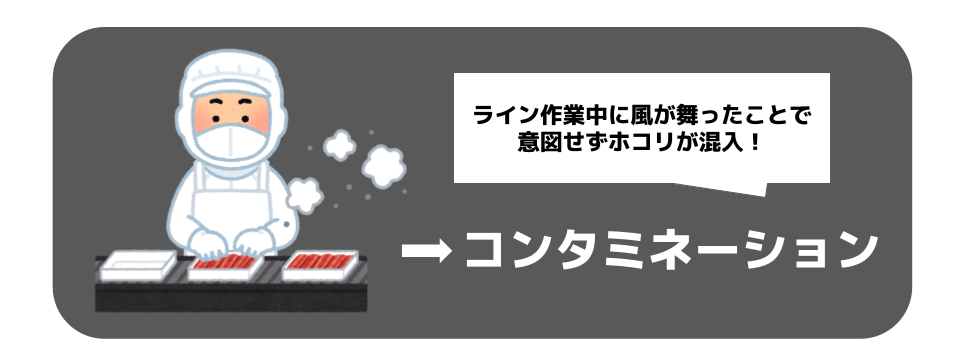

「コンタミネーション」とは、不純物や異物が混ざることを指す言葉です。わかりやすく言うと、本来含まれてはいけないものが混ざってしまう状態を指します。たとえば、食品や薬品の製造現場で他の物質や微生物が混入してしまうこと、または科学実験や製品開発の過程で意図しないものが入り込むことが該当します。

英語の「contamination(コンタミネーション)」は「汚染」や「混入」を意味し、その語源はラテン語の「contaminare」(汚す)に由来しているそうです。

特定のアレルゲンや異物の混入は、健康被害や法規制違反につながります。衛生管理を徹底するためには、コンタミネーションを防止することが重要です。

コンタミネーションを防止するためには、動画による従業員教育が効果的です。動画は視覚的にわかりやすいため、コンタミネーションを発生させない正しい手順を誰でも簡単に理解できます。動画教育のメリットやおすすめのツールについては、以下からマンガでご確認ください。

クロスコンタミネーションとは

クロスコンタミネーション(cross-contamination)は、汚染された食品や器具などを介して、本来汚染されていない食品に微生物やアレルゲンなどが移ってしまうことを指します。

たとえば、生肉を切ったまな板でそのまま野菜を切ると、生肉に付着していた食中毒菌が野菜に移ってしまいますよね。これを、クロスコンタミネーションと呼びます。クロスコンタミネーションが生じると、食中毒やアレルギーのリスクが高まるので注意しましょう。

コンタミネーションやクロスコンタミネーションの発生を防ぐ方法は、後述の『食品工場でのコンタミネーション防止策』をご覧ください。

食品業界以外でのコンタミネーションの意味

食品業界以外でもコンタミネーションの意味は変わらず、異物や有害物質が意図せず別の物質や環境に混入することを指します。

医療業界や看護業界でのコンタミネーションも、人の健康に関わる重大な問題です。そのため、それぞれの分野で適切な管理と防止策が必要になります。

▼医療業界 / 看護業界でのコンタミネーション例▼

| 医療 | 手術器具や注射器が適切に消毒されておらず、感染症の原因となる微生物が患者の体内に入ってしまった |

| 介護 | 車椅子やリモコンなど、複数の利用者が共有する物を消毒せずに使い回し、病原体が広がってしまった |

コンタミネーションの発生原因

コンタミネーションが発生する主な2つの原因をご紹介します。原因より防止策を知りたいという方は、後述している『食品工場でのコンタミネーション防止策』をご覧ください。

製造過程や調理過程で混入

製造や調理の過程では、異物や雑菌が混入することがあります。たとえば、以下のような場合、コンタミネーションが発生する恐れがあります。

- 調理器具の使い回し

- 作業者の手洗い不足

- 調理場の温度・湿度の管理不良

各現場によってそれぞれ「忙しい時間帯だと、十分な洗浄時間が確保できない」「手洗いの重要性がなかなか伝わらない」などの課題があるかもしれません。しかし、コンタミネーションの防止は消費者の安全を守るために重要です。しっかりと対策を行いましょう。

原材料そのものに混入

以下のように、原材料に異物や雑菌が混入すると、コンタミネーションの原因となります。

- 農薬や土壌中の微生物が原材料に付着している

- 仕入れ時の検査が不十分である

野菜には、農薬や土壌中の微生物が付着している可能性があります。たとえば、農薬が十分に洗い流されていない場合や、収穫後の処理が不十分な場合、これらがコンタミネーションの原因となります。

また、仕入れ時の検査が不十分な場合、基準を満たしていない原材料が混入する可能性があります。たとえば、仕入れ先での品質検査が省略されたり、不適切な検査が行われたりすると、異物や雑菌が含まれたままの原材料を使用してしまいます。

食品工場でのコンタミネーション防止策

食品工場でコンタミネーションを防止するためには、作業手順を標準化して、誰が作業しても同じ品質と安全性を保てるようにすることが重要です。そのために、現場では、以下の防止策に取り組みましょう。

従業員教育を徹底する

衛生ルールを守り、適切な手順を実践できるよう「標準化のための従業員教育」を行いましょう。全員が同じレベルで作業を行えるようになり、ヒューマンエラーによる異物混入のリスクを低減できます。

そのため、まずは、個人衛生の重要性を周知させ、衛生管理意識を向上させましょう。

とはいえ、「教育者によって教育内容がバラつく」「動きのある作業が伝わりにくい」などの課題から、標準化が進まないという方もいらっしゃるでしょう。標準化を進めるには、動画マニュアルの活用がおすすめです。詳しくは、後述する『コンタミネーション防止には動画による教育が有効』で解説します。

異物混入を防ぐには、教育を通じて作業を「標準化」し、全員が正しい手順を遵守する必要があります。

しかし、「教える人によるバラつき」や「動きの伝わりにくさ」が大きな壁となります。これらの課題を解決し、衛生管理を現場の「守られる仕組み」に変える具体的な教育手法を以下の資料で解説します。

>>食品トラブルを防ぐ!衛生管理を「守られる仕組み」に変える教育法を見てみる

製造ラインを入念に洗浄する

製造ラインに汚れや微生物が残っていると、次の製品に悪影響を及ぼす可能性があるため、入念に洗浄することが大切です。一般的な食品製造ラインでは、以下のような手順で洗浄を行います。

- 予備洗浄:食品の残りカスや汚れを水で洗浄します

- 洗 浄:油分やタンパク質などの有機物を扱っている場合はアルカリ性洗剤を使用し、金属表面の汚れを落とす場合は酸性洗剤を使用して洗浄します

- 消 毒:次亜塩素酸ナトリウムや過酸化水素などの消毒剤を使用して消毒し、一定時間置いた後に完全に洗い流します

徹底的な洗浄と消毒を行うことで、製品の品質を維持し、コンタミネーションの防止が可能です。

特定原材料を含まないものから製造する

特定原材料を含まないものから製造すると、アレルゲンの混入リスクを軽減できます。たとえば、小麦を使用した製品を作る前に米粉を使用した製品を製造することで、グルテンの混入を防げます。

アレルゲン管理の方法や特定原材料については、以下の記事も併せてご覧ください。

関連記事:食品工場での「アレルゲン管理」方法6選!食品事故を防ぐ教育とは

専用器具を使用する

異なる製品を同じ器具で扱うと、クロスコンタミネーションのリスクが高まります。そのため、アレルゲンを含む製品を作るときは専用の器具を使用するのがおすすめです。専用の器具を使うことで、製品切り替え時の洗浄の手間を減らし、効率的に作業を進められるでしょう。

原材料の管理を徹底する

アレルゲンを含む原材料は専用の保管場所で管理し、他の原材料と分けて保管することで、コンタミネーションを防止できます。また、原材料の入庫時には異物が混入していないかを確認することで、問題を未然に防ぐことが可能です。

製造機器を見直す

古い機器や劣化した部品は、異物混入の原因となりえます。耐用年数を迎える前に定期的に製造機器の点検を行い、必要に応じて部品を交換することが大切です。特に、以下は、異物混入の原因になりやすいため、重点的にチェックしましょう。

- 機器の表面にサビは腐食がないか

- 接合部やシール部分の劣化はないか

- ベルトやチェーンの激しい摩擦はないか

コンタミネーションの原因になりやすい部分は、日次点検や週次点検で定期的なチェックを行いましょう。一方、機器の内部は月次点検や年次点検で定期的に分解・清掃し、隠れた異常や劣化を確認するのがおすすめです。

コンタミネーション防止には動画による教育が有効

「食品衛生教育を行ってはいるけれど、しっかり伝わっているか不安」という方は少なくありません。新人受入が多い企業では、その不安はより大きなものになりますよね。そこで、教育におすすめなのが「動画マニュアル」です。ここでは、動画マニュアルがコンタミネーション防止をはじめとした衛生教育に有効である理由を解説します。

>>教育のばらつき/教育負担の削減が見込める”動画マニュアル”の有効性&活用事例を見てみる

動画が有効である理由

視覚的にわかりやすい

コンタミネーションを防止するためには、入念な清掃や個人衛生の徹底が重要です。しかし、従来の紙マニュアルでの教育の場合、情報が正しく伝わりにくいため、ルールの不順守が起きてしまう可能性があります。

そこで、教育を動画に置き換えることで手順やポイントを明確に伝えられるため、新人さんでも正しいルールを守れるようになるでしょう。

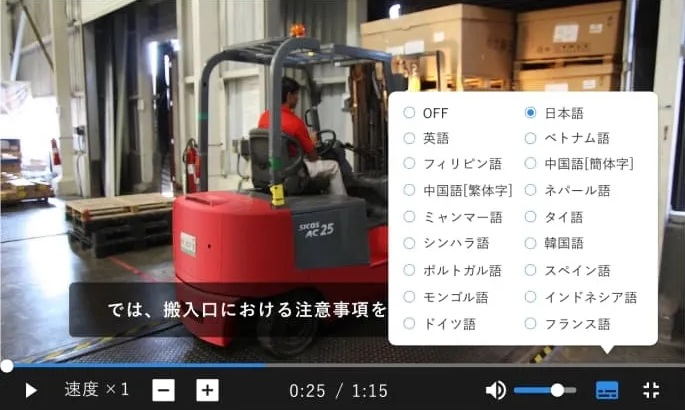

以下は、tebikiで作成した動画マニュアルです。このように、作業手順を動画で示すだけで、手順が標準化され、コンタミネーションの防止につながります。

▼動画マニュアルサンプル▼

(音量にご注意ください)

繰り返し学習ができる

動画は何度も繰り返し視聴できるため、従業員は自分のペースで学習を進められます。疑問点があれば何度でも確認できるので、知識の定着が促進され、結果的にコンタミネーションを防止することが可能です。

教育工数を大幅に削減できる

動画を活用すると従業員全員に同じ内容を1度で伝えられるため、教育時間を大幅に短縮できます。

OJT中心の教育を動画マニュアルでの教育に置き換えた企業では、トレーナーの教育工数を年間3,700時間削減することに成功しました。また、動画であれば、時間や場所を問わずに視聴できるため、シフト勤務や遠隔地の従業員にもスムーズに教育を行えます。

異物混入の懸念から紙マニュアルは持ち込みにくい

製造現場や調理現場では、紙マニュアルを使用すると異物混入のリスクがあるため、作成したマニュアルを活用できない職場も多いです。しかし、動画マニュアルならスマホやタブレットで手順を確認しながら、正確に作業を進められます。

動画マニュアル作成におすすめのツール「tebiki」

動画マニュアルを導入するなら、専用の作成ツールを活用すると効率的に整備でき、早く効果を出せるでしょう。作成ツールの中でもおすすめなのが「tebiki」です。ここでは、tebikiの特長を一部ご紹介します。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

詳細な機能や料金プランについては、以下のサービス紹介資料からぜひご確認ください。

簡単に作成・教育管理が可能

「tebiki」はシンプルなデザインで直感的な操作で使えるため、動画編集経験がない方でもすぐに使いこなせます。実際にtebikiを導入した企業では「導入1年で1,500本以上の動画マニュアルを作成した」事例もございます。

動画の視聴状況や社員の習熟度も一目で把握できるため、スムーズに教育管理も行えます。

▼従業員の習熟度が把握できるレポート機能▼

多言語対応しているから外国籍スタッフの教育にも最適

動画に挿入された字幕やタイトルは、ボタン1つで100ヶ国語以上に自動翻訳されるため、多国籍労働者がいる職場でも活用できます。さらに、字幕を外国語で読み上げる機能も搭載! 音声を聞きながら作業することも可能です。

▼再生画面で字幕の切り替えができる自動翻訳機能▼

tebikiには、まだまだ現場教育に便利な機能が搭載されています。より詳細な情報や料金プランについては、以下のサービス紹介資料からぜひご確認ください。

tebikiで食の安全性を高めている企業事例

動画マニュアル「tebiki」を従業員教育に活用して、食の安全性を高めている企業事例を3社紹介します。

より多くの導入事例を読みたい方は、ぜひ以下から導入事例集を無料ダウンロードしてご覧ください。異なる7つの業種での事例がわかりやすくまとまっている資料となっています。

ロイヤル株式会社

▼動画マニュアルtebiki活用事例動画:ロイヤル株式会社▼

物流や工場運営を担当するロイヤル株式会社では、1日50名以上の新人を教育する必要があるため、新人受け入れ教育の負担が大きいという問題を抱えていました。そこで、教育の効率化を図るためにtebikiを導入し、新人受け入れ教育の動画を作成。

その結果、新人教育にかかる時間を大幅に削減できただけでなく、教育のムラもなくすことに成功しました。ロイヤル株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:繁忙期だと1日50名以上の新人受け入れ教育にtebikiを活用

日世株式会社

ソフトクリーム総合メーカーの日世株式会社では、教え方のばらつきにより、新入社員の理解に差が生まれるという問題を抱えていました。そこで、教育内容を統一するためにtebikiを導入し、衛⽣管理に関する社内研修の内容や作業のコツなどを動画マニュアルにして活用することに。

その結果、効率よく新入社員をスキルアップさせられるようになり、工場全体の品質向上につながりました。日世株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:食品工場の動画マニュアル導入事例 | 新人研修の手間が1/10に!自動字幕翻訳で、外国⼈スタッフの理解度テスト正答率が100%になりました

イセ食品株式会社

鶏卵の販売・製造を行うイセ食品株式会社では、外国籍の社員が多く、新人研修の際に言語の壁によって大事なことが伝わらないという問題を抱えていました。そこで、外国人労働者の教育の質を向上させるためにtebikiを導入し、3ヶ月で200本近くの動画を作成。

その結果、翻訳機能を活用することで理解度が大幅に向上し、正確に作業を進められるようになりました。イセ食品株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:食品メーカーの動画マニュアル導入事例 | 導入3か月で動画200本作成。食品製造現場の作業標準化と多能工化を推進。各工場含め会社全体で「品質向上」に取り組んでいます

コンタミネーションに表示義務はある?

現行のアレルギー表示制度では、コンタミネーションの表示義務はありません。

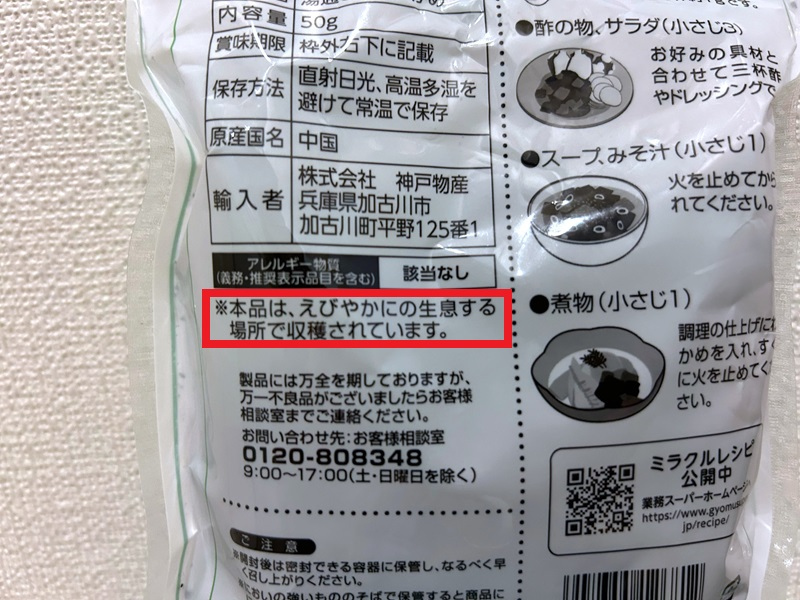

ただし、消費者庁からは「特定原材料の混入を防ぐための対策を十分に図っても、コンタミネーションの可能性が排除できない場合は注意喚起表示を推奨」されています。

コンタミネーションの表示例

- 本製品の製造ラインでは、ナッツ類を使用した製品も取り扱っています

- 本製品で使用しているしらすは、カニが混ざる漁法で採取しています

- 本製品で使用しているタラは、えびを食べています

また「本製品は特定原材料等を使用していません」という表示をすることで、アレルギーを持つ消費者が安心して製品を使用できるようになるでしょう。

禁止している表示方法例

「入っているかもしれない」といった曖昧な表現は、消費者を誤解させる可能性があるため禁止されています。

実際に起きたコンタミネーションが原因のアレルギー発生事例

藤田医科大学総合アレルギーセンターが公開している「食物アレルギーひやりはっと事例集」から、実際に起きたコンタミネーションが原因のアレルギー発生事例を2つ紹介します。

アレルゲン表示はなかったのに蕁麻疹発生

チョコレートのアレルゲン表示に「牛乳」がなかったので食べさせたところ、1時間後に顔にじんま疹が出ました。内服によって症状は改善しました。表示の枠の中には娘のアレルゲンとなる食物はなかったが、欄外に「同じ製造ラインで牛乳を含む製品を生産しています」という表示がありました。

たとえ微量なコンタミネーションであっても、食物アレルギーを発症してしまう恐れがあります。食品製造業の方は、健康被害を起こさないために、コンタミネーションの注意喚起を表示しましょう。

食器についたコンタミによってアレルギー発生

卵、牛乳不使用のかき氷を置いている店に行き、店側に「卵、牛乳にアレルギーがある」ことを説明し、かき氷を注文しました。かき氷を食べてからすぐに目の周りの腫れが出現したため、手持ちの抗アレルギー薬を内服し、病院を受診しました。

こちらは、食器についた乳製品がコンタミネーションしたことで起きたアレルギー反応だと推測できます。店舗側は、提供商品に「特定原材料や特定原材料に準ずるものを」を使っていないとしても、コンタミネーションの可能性がある場合は、注意喚起を促すと良いでしょう。

まとめ

食品衛生におけるコンタミネーションの発生原因や防止策について解説しました。適切な防止策を実施することで、食品工場における安全性を確保し、消費者の健康を守ることが可能です。そのため、食品衛生の業務に携わっている方は、この記事で紹介した方法を参考にして、自社に合った防止策を実施してみてください。

効率よくコンタミネーションを防止したい場合は、動画マニュアル「tebiki」を活用するのがおすすめです。紙マニュアルとは異なり、破れた紙が食品に混入する心配がないため、工場内で手順書を確認しながら正確に作業を進められます。

また、動画マニュアルを使用することで教育にかかる労力を大幅に削減することが可能です。動画マニュアル「tebiki」の資料は、以下の画像から無料でダウンロード可能ですので、ぜひ詳細をチェックしてみてください。