マニュアル作成や教育を効率化するツール『tebiki』が運営するメディア、現場改善ラボです。

食品工場の生産性を高めるためには、定期的なメンテナンスが欠かせません。しかし「自社に必要なメンテナンスがわからない」「メンテナンスをうまく効率化できない」と悩んでいる方も多いでしょう。

そこで、この記事では食品工場のメンテナンスを効率化するための3つの手法を解説します。メンテナンスの種類や重要性、効率化に役立つツールも紹介するので、食品工場の運営や衛生管理に携わっている方は最後までご覧ください。

食品工場のメンテナンスは高度な技術が必要とされるため、属人化しがちです。設備保全が属人化していると、技術者が欠勤したり退職してしまったりした時に代わりの技術者が不在となり、場合によっては工場の生産停止もあり得るでしょう。

現場改善ラボでは、メンテナンス業務の属人化を解消する方法を解説した動画を無料公開中。以下をクリックして、ぜひご覧ください。

目次

食品工場におけるメンテナンスの重要性

食品工場でのメンテナンスには、以下のような重要な役割があります。

故障による生産停止を防ぐ

機械や設備は日々の使用で徐々に劣化し、突然故障に至ることがあります。故障が発生すると、生産ラインが停止し、工場全体の生産が一時的に止まる恐れがあります。

このリスクを避けるために、定期的なメンテナンスが必要です。メンテナンスを通じて潜在的な問題を早期に発見し、修理や部品交換を行うことで、予期せぬ故障を未然に防げます。

十分なメンテナンスを行うにはある程度のコストをかける必要がありますが、生産停止による損失を減らせるので、結果的にはプラスの効果をもたらしてくれるでしょう。

事故リスクを下げ、作業員の安全を守る

機械や設備の不具合は、作業員の命や健康に直結する危険を招きます。特に、動力機械や高温設備の故障は、大規模な事故を引き起こしやすく、作業員が重大な怪我をするリスクが高まります。これらのリスクを減らすためには、定期的なメンテナンスが必要です。

たとえば、摩耗した部品の交換や潤滑剤の適切な補充を行うことで、機械の突然の停止や誤作動を防ぎ、作業員が安全に作業を続けられる環境を保てます。また、メンテナンスを通じて安全性を向上させることで、作業員に「ここの工場なら安心して働ける」と思ってもらえるので、離職率の低下や入社希望者の増加なども期待できるでしょう。

食品の品質と安全を担保する

適切な頻度で点検を行うことで、食品安全に関わる機械の異常を迅速に発見できます。

たとえば、加熱機器が正常に作動しているかを点検することで、十分な加熱がされた食品を消費者に届けられます。ですが、メンテナンスを怠ってしまうと、加熱機器の温度計が狂った状態で加熱を行ってしまい、生焼けの状態で消費者に届けてしまうリスクを高めてしまいます。

このように、食品安全を確保するためにもメンテナンスは重要なのです。

設備の寿命を伸ばす

設備は日常的な使用で徐々に摩耗し、劣化が進行しますが、定期的なメンテナンスを行うことでその劣化を最小限に抑え、設備の寿命を伸ばせます。

たとえば、適切な潤滑剤の補充や摩耗部品の交換を行うことで、設備を破損させることなく、良好な状態で長く使用できます。逆に、設備のメンテナンスを怠り破損させてしまうと、大規模な修理や交換せざるを得ないケースも。新しいものに交換するとなると、高額な出費が発生するのはもちろん、しばらく生産を停止しなくてはなりません。

このように、日々のメンテナンスを行うことで、設備の寿命が伸び、「交換」という事態も免れます。

食品工場におけるメンテナンスの種類

食品工場のメンテナンスには、「予防メンテナンス」と「事後メンテナンス」の2種類があります。ここでは、それぞれの意味や具体的に何を行うのかを説明していきます。

なお、本記事では混乱を避けるため、「メンテナンス」という言葉を「保全」とほとんど同義で使用しています。たとえば「予防”メンテナンス”」と説明しているところは、「予防”保全”」としても認識していただけます。

予防メンテナンス

予防メンテナンスとは、設備が故障する前に計画的に保守作業を行い、トラブルを未然に防ぐための活動のことです。この活動により、設備の寿命を延ばし、生産の安全性を高められます。

予防メンテナンスは、次の3種類に分類されます。

- 日常点検

- 定期点検

- 予兆メンテナンス

日常点検

日常点検とは、作業員が日々の業務の中で機械や設備の状態を確認し、異常がないかをチェックするメンテナンス手法です。機械の動作音や振動、温度や圧力の変化など、通常の動作状態から外れている兆候を早期に発見することを目的としています。

日常点検を怠ると、小さな不具合が見過ごされ、大きな故障や事故につながるリスクがあります。たとえば、包装機のベルトの緩みが見逃されると、最終的にベルトが外れたり切れたりして包装機が突然停止する可能性が高いです。

この場合、包装作業の中断にとどまらず、ベルトの破損によって機械内部への異物混入のリスクも生じます。さらに、生産ライン全体が停止し、修理には多大な時間と費用がかかる恐れもあります。

なお、後述の「食品工場で日常的に行うべきメンテナンス」では、日常点検のより具体的な内容について解説しています。

定期点検

定期点検とは、機械や設備の状態を一定の間隔で詳細に確認し、故障や劣化の兆候を早期に発見するために行われる計画的なメンテナンス手法です。この点検は、日常点検では発見しにくい潜在的な問題を検出し、重大なトラブルを未然に防ぐことを目的としています。

定期点検では、専門知識を持った技術者が機械の動作状況や部品の摩耗、電気系統の異常などを詳細に調査することが一般的です。

加工ラインで使用するミキサーのベアリングやベルトに摩耗が見られる場合、混合の均一性が損なわれ、製品の品質に影響を与える恐れがあります。しかし、定期点検を実施することで、こうした機械の不具合を抑え、修理費用や品質不良による製品回収コストを削減できます。

予兆メンテナンス

予兆メンテナンスとは、機械や設備が故障する前に、その兆候を検出して適切な対応を行うことで、故障やトラブルを未然に防ぐメンテナンス手法です。この方法は、従来の予防メンテナンスに加えて、センサー技術やデータ分析を活用し、機械の異常を早期に発見して計画的な修理や部品交換を行うことを目的としています。

たとえば、ミキサーやコンベアなどの機械に振動センサーを取り付けることで、異常な振動を検出し、摩耗や部品の不具合を早期に発見できます。これにより、生産ラインの停止が発生する前に即座に修理や交換を行うことが可能です。

未然予防は、機械に起因する事故だけでなく人に起因する事故に対しても行う必要があります。特に食品製造業は、他の業界と比べても人手による作業が多い分、対策を講じる必要性は高いでしょう。

現場改善ラボでは、人に起因する事故(ヒューマンエラー)の未然防止に関する動画を無料公開中。ぜひ本動画を視聴して、ヒューマンエラーの発生メカニズムを知り、ヒューマンエラー削減のためのアイデアをゲットしてください。

事後メンテナンス

事後メンテナンスとは、設備が故障した後に行う修理や復旧作業のことです。これは、予防メンテナンスが十分に行われなかった場合や、予期せぬ故障が発生した際に必要となります。

事後メンテナンスは、次の2種類に分けられます。

- 応急対策

- 恒久対策

応急対策

応急対策とは、機械や設備が突然故障した際に、その場で迅速に対応し、生産ラインの停止や品質への影響を最小限に抑えるために行われる一時的な修理や調整のことです。応急対策は緊急性が高いため、根本的な修理や交換を行う前に、問題を一時的に解決することに重点を置いています。

たとえば、配管に漏れが発生した場合、シール材を用いることで一時的に漏れを防げます。この対策によって、配管の交換や大規模な修理が行われるまで、生産を続けることが可能です。

ただし、応急対策はあくまで一時的な措置であるため、根本的な原因の特定と恒久的な対策が不可欠です。

恒久対策

恒久対策とは、機械や設備の故障が発生した際、その原因を根本的に解決するために行われる長期的かつ抜本的な修理や改修のことです。応急対策で一時的に問題を解消した後、恒久対策を実施することで、同様のトラブルの再発を防止できます。

たとえば、配管に漏れが発生し、応急対策としてシール材で漏れを防いだ後、生産終了後に問題の箇所を交換します。また、周辺の配管全体を確認し、必要に応じて交換を行うことで、老朽化した配管によるトラブルの再発リスクを大幅に低減することが可能です。

このように、食品工場のメンテナンスには、様々な種類が存在します。

ですが、高度な技術を必要とするため、メンテナンス業務が属人化してしまっているという工場も少なくないでしょう。

現場改善ラボでは、メンテナンス業務の属人化解消方法を解説した動画を無料で公開中。以下をクリックしてぜひご覧ください。

食品工場で日常的に行うべきメンテナンス

食品は直接消費者の口に入るため、メンテナンスが不十分だと健康被害を招くリスクがあります。そのため、食品工場では一般的な製造業以上に細心の注意を払う必要があります。

安全性や品質を確保するために、次のようなメンテナンスを日常的に実施しましょう。

機械設備や工具の点検・修理・買い替え

機械や工具の正常な動作を維持し、生産ラインの安定稼働を確保するためには、点検や修理、買い替えの実施が不可欠です。点検では、異常な音・振動・摩耗の兆候がないかをチェックし、異常があればすぐに報告します。

修理では、摩耗した部品の交換や破損箇所の溶接を行い、さらなる故障を防ぎます。また、機械が使用寿命を迎えて修理では対応できない場合は、新しい設備に買い替えることも有効です。

冷蔵庫や冷凍庫の衛生管理

冷蔵庫や冷凍庫の庫内の衛生状態は、食品の品質や安全に大きく関係します。以下の点に注意して、日常点検を行うと良いでしょう。

- 庫内の温度は適切か

- 庫内にカビや汚れは付着していないか

- 生食品と加工済み食品は区分けして保管されているか

- ドアパッキンは劣化していないか

- 害虫は混入していないかどうか

なお、庫内の温度に関してですが、HACCPの基準では冷蔵庫(10℃以下)、冷凍庫(-15℃以下)とされており、この基準を守ることで微生物の増殖や食品の劣化を防げます。

関連記事:HACCP(ハサップ)とは?簡単に解説!義務の内容、衛生管理の取り組み法も紹介

もし異常が発見された場合は、他の冷却冷却機器に退避させたり、修理業者を手配したりなどの対応を迅速に行う必要があります。

室内気圧の管理

外部からの異物や汚染物質の侵入を防ぐためには、室内気圧を管理し、工場内を常に陽圧に保つことが求められます。陽圧とは、室内の空気圧が外部よりも高くなる状態のことです。

陽圧化された室内では、ドアが開いたときに外からの空気が侵入せず、逆に内部の空気が外に排出されるため、外部からのゴミ・ほこり・微生物が工場内に入り込むリスクを大幅に減少させられます。

陽圧化が適切に行われているかを確認するためには、定期的に工場内の気圧を測定し、設定された基準値を維持しているか確認することが大切です。気圧が下がっている場合は、速やかに原因を特定し、換気システムや空気処理装置を調整する必要があります。

作業服の洗濯やほつれチェック

作業員は食品に接触する機会が多いため、作業服を清潔に保ち、損傷がないかを確認することが必要です。作業服が汚れていると、付着した汚れや微生物が食品に移り、汚染の原因となる可能性があります。また、作業服にほつれや損傷があると、糸くずや繊維片が食品に混入するリスクが高まります。

これにより、製品の品質が低下し、場合によっては製品の回収や廃棄が必要になることも少なくありません。そのため、日常的に作業服のほつれや破れをチェックし、異常があれば速やかに修理や交換を行いましょう。

作業所の清掃

作業所が清潔に保たれていないと、食品の汚染リスクが高まり、製品の品質や工場の衛生基準に悪影響を及ぼす可能性が高いです。たとえば、作業所内の衛生環境が整っていないと、カビや細菌が繁殖し、食中毒を引き起こすことがあります。

また、床やデスクにゴミや埃、食品残渣が残っていると、製品に混入するリスクも高まります。そのため、作業に合わせた清掃頻度を決定し、食品が接触する場所は毎日の業務終了後に必ず清掃することが大切です。

作業員の健康管理

日常点検の対象となるのは、器具や備品だけでなく、人の”カラダ”そのものも含まれます。

なぜなら、食品工場においてメンテナンスを行う目的の1つが「食の品質や安全を担保する」ことなら、食の品質や安全に大きな影響を及ぼす作業員の健康状態は、日常的にチェックすべきだからです。

例えば、風邪や感染症にかかっている作業員が食品に接触すると、製品が汚染されるリスクが高まります。このため、作業員の健康管理は日常点検として行い、業務を行っても良い健康状態かどうかを確認しましょう。

もし健康状態に異常がある作業員は、作業を制限するか、場合によっては退勤させるなどの処置をとる必要があります。

食品工場のメンテナンスにおける課題

食品工場におけるメンテナンスには重要な役割がありますが、次のような課題も存在します。

- 点検見落としなどのヒューマンエラーがなくならない

- 慢性的な人手不足

- 技術伝承が進まず、熟練者のカンコツに依存している

点検見落としなどのヒューマンエラーがなくならない

点検の見落としや整備のミスが発生すると、設備の故障や生産ラインの停止といった重大な問題に繋がる可能性があります。これらの問題は、単純作業の繰り返しによる注意力の低下が原因で起こることが多いです。

さらに、複数の工程を含む複雑な点検作業では、手順の誤りによる見落としが生じるリスクが高くなります。

では、ヒューマンエラーをなくすにはどうすれば良いのでしょうか?

その答えは、ヒューマンエラーが発生する原因を分析によって明らかにし、再発防止の対策を講じることです。

現場改善ラボでは、分析方法から再発防止の仕組みづくりまで、ヒューマンエラー対策を網羅的に解説した動画を無料公開中。ヒューマンエラーを課題に感じている方は、ぜひ以下をクリックして本動画をご視聴ください。

慢性的な人手不足

従業員が不足していると、少ない人数で多くの作業をこなす必要があり、各作業者への負担が増加します。これにより、作業効率が低下し、結果的にメンテナンス作業に必要な時間が十分に確保できなくなることがあります。

また、人手不足によって、計画通りにメンテナンス作業が進まないケースも少なくありません。食品工場の人手不足の解消方法については、以下の記事で詳しく解説しています。

関連記事:【実態】食品工場の人手不足、なぜ起きる?解決策も解説

技術伝承が進まず、熟練者のカンコツに依存している

技術伝承が進まず、熟練者の技術や知識が特定の従業員に依存している場合、その従業員しか作業ができない状況が生じます。この結果、毎回同じ精度や方法でメンテナンスを行うことが難しくなり、機器の不具合を引き起こすリスクが高まります。

さらに、熟練者のノウハウや技術が言語化されておらず、口伝えや実演のみで伝えられている職場では、新人にメンテナンスを任せることが一層困難になりがちです。

この状態を放置していると、将来的に熟練者がリタイアした際、だれもその代わりを担えなくなるという、致命的な問題が生じるでしょう。

現場改善ラボでは、メンテナンス技能を効率よく伝承し、属人化を解消するための方法を詳しく解説しています。以下の画像をクリックしてご覧ください。

食品工場のメンテナンスを効率化するための3つの手法

食品工場でメンテナンスを実施する際は、次の手法を活用して効率化するのがおすすめです。

- IoTを活用して見える化する

- マニュアルを整備し、カンコツを共有する

- 記録を電子媒体で行う

IoTを活用して見える化する

IoT技術(「Internet of Things」の略でモノのインターネットと訳される)を活用して、各設備の稼働状況や異常発生の兆候をリアルタイムで把握することで、メンテナンスのタイミングを正確に判断でき、無駄なメンテナンスを削減できます。

たとえば、製造工程のコンベアに振動センサーを設置して常時モニタリングすることで、異常が発生する前に予兆をとらえ、ベアリングの交換や潤滑剤の追加などのメンテナンスを実施することが可能です。

また、設備の稼働データを蓄積することで、過去のトラブル履歴やメンテナンス履歴と比較し、今後のメンテナンス計画に活かせます。近年、AI技術の急速な進化に伴い、データ分析による故障予兆の予測精度も向上しています。

マニュアルを整備し、カンコツを共有する

日々、目の前の仕事に追われている状態だと、ベテランスタッフが新人を手取り足取り教える余裕はなかなかないでしょう。そこで、ベテランスタッフのカンコツをマニュアルとして整備し、新人が能動的に学べる環境を作ります。

こうすることで、新人が一人前になるまでにかかる時間を大幅に短縮できるのです。ただし、マニュアル作成にかかる工数が新たな課題として生じてしまいます。

近年、マニュアル作成を効率化できるとして注目されているのが動画マニュアルです。後述の「食品工場のメンテナンスマニュアルは動画で作るのがおすすめ」でもご紹介しますが、動画マニュアルは、カンコツを映像として形式知化することが可能。撮影するだけで良いので、動作を言語化して文章で表現するよりも圧倒的に早いのが特徴です。

食品製造業における動画マニュアルの活用事例をまとめた資料をご用意しているので、ぜひ以下をクリックしてダウンロードしてみてください。

記録を電子媒体で行う

従来の紙ベースの記録は管理が煩雑になりがちで、情報の検索や共有に時間がかかるため、業務効率が低下します。これに対して、電子媒体は記録の管理や検索が容易であるため、業務を迅速に進められます。

たとえば、点検結果や修理履歴をタブレットやスマートフォンで入力し、そのデータをクラウド上で一元管理することで、必要な情報を即座に確認できます。また、電子媒体を使用することで、複数の担当者が同時にデータを確認・編集できるため、情報の共有をスムーズに行うことが可能です。

ツールによっては、記録されたデータをもとに自動でレポートを作成したり、トラブルの傾向を分析したりできるため、メンテナンス計画の精度向上にも効果的です。

このように、紙媒体から電子媒体に移行することをペーパーレス化と言いますが、ペーパーレス化に取り組む事業者は近年増加傾向にあります。

効果的なペーパーレス化方法を解説した動画を無料公開しているので、ペーパーレス化に取り組んでみたいという方は、ぜひ以下からご視聴ください。

食品工場のメンテナンスマニュアルは動画で作るのがおすすめ

食品工場で使用するメンテナンスマニュアルを動画で作成することで、以下のメリットが得られます。

- 動作を伴う情報を伝えやすい

- マニュアルをすばやく作成できる

- 技能伝承にかかるコストを削減できる

- 管理や保管が簡単

動作を伴う情報を伝えやすい

動画を活用することで、実際の作業手順を視覚的に示せるため、文章や画像では伝えきれない細かな動きを正確に伝えられます。これにより、複雑な機械の分解や組み立て手順を直感的に理解し、正確にメンテナンスを進めることが可能です。

さらに、動画はスロー再生を利用することで、注意すべき部分や重要な手順をより深く理解できるようになります。

マニュアルをすばやく作成できる

紙ベースのマニュアルで詳細な手順を表現しようとすると、「解像度の高い言語化」「わかりやすいイラストや写真」が必要になり、かなりの工数がかかります。しかし、動画では実際の作業を撮影しながら説明するだけで、多くの情報を効率よく伝えられます。

これにより、マニュアル作成の時間を短縮し、メンテナンスや保守作業に専念する時間を確保できます。

技能伝承にかかるコストを削減できる

従来のOJTでは、ベテランの作業者が新人に手順を教えるために多くの時間と労力を費やす必要がありました。しかし、動画マニュアルを活用することで、新人が自主的に学習を進められます。

これにより、直接指導にかかる時間を大幅に削減し、ベテラン作業者がメンテナンス業務により多くの時間を割けるようになります。さらに、隙間時間に自主的に学習を進めさせることで、新人のスキルを短期間で向上させ、早期にメンテナンス業務で活躍させることが可能です。

管理や保管が簡単

紙のマニュアルは保管場所を確保する必要があり、さらに劣化や紛失のリスクもあります。しかし、動画マニュアルであればデジタルデータとして保存できるため、保管スペースを必要としません。

また、検索機能が付いていれば、特定の作業手順やメンテナンス資料をすぐに見つけられるため、作業効率が向上します。

メンテナンスマニュアルはtebikiで簡単に作成できる!

動画マニュアルを導入するなら、とにかく簡単に作成・閲覧・管理できるものを選びましょう。

数ある動画マニュアルの中でとくにおすすめしたいのは「tebiki」です。ここでは、tebikiの特長をご紹介します。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

使いやすくて編集操作が誰でも簡単

tebikiの1番の特長は、誰でも簡単に動画マニュアルを作れる点です。シンプルな操作画面だからこそ、動画編集経験がない方でも直感的に操作することができます。

編集に時間がかかる字幕生成を自動で行う機能も搭載されているため、1つの動画をサッと15分程度で作成している企業の方も多いです。tebikiを使えば、以下の画像のようにたった3STEPで動画マニュアルを作成できます。

動画マニュアルだけでなく、文書マニュアルの作成も可能です。用途や目的に合わせて、マニュアル作成が行えます。

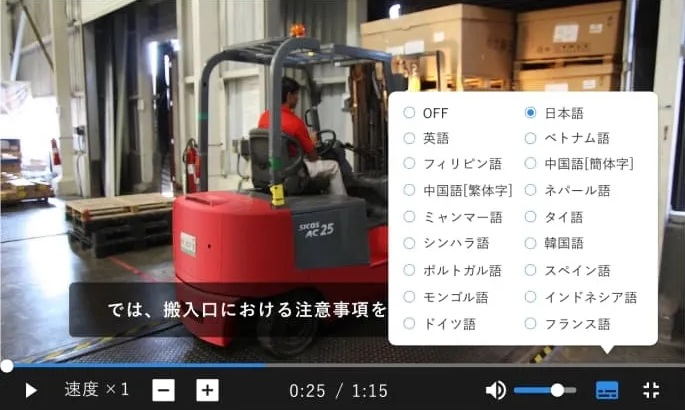

自動翻訳機能搭載で、外国人スタッフ教育も可能

動画の再生画面で「言語切り替えボタン」を押すと、翻訳したい言語へ一瞬で切り替わる機能が搭載! これにより、外国籍のスタッフは、母国語で教育を受けられるため技術が定着しやすくなります。

食品工場では外国人労働者が増えており、これからも増えていくことが予想されます。tebikiならば、翻訳工数を一切かけずに作業手順書を作成できます。

作って終わりじゃない!教育管理機能も搭載

動画編集機能だけではなく、テスト機能やレポート機能があるため、習熟度の管理が可能です。そのため、「マニュアルを作って終わり」ではなく、作成の目的への効果を出しやすいという特長もあります。

| テスト機能 | テストをオリジナルで作成。単一選択式/複数選択式/記述式と回答形式が選べます。作成時に正解となる回答を入力できるため、自動採点も可能です。 |

| レポート機能 | ユーザーごとのマニュアル視聴状況などが可視化できる機能。アクセスされているマニュアルのランキングもわかるため、従業員がどの項目を理解していないのかも確認可能! |

| タスク機能 | 「〇日までに画面操作マニュアルを閲覧してください」というようなマニュアルの閲覧指示を、指定のユーザーに送る機能。 |

tebikiには食品工場などの現場教育に役立つ機能が、まだまだ搭載されています。詳しくは、以下のサービスご紹介資料『3分でわかる tebiki』をぜひご覧ください。

tebikiを使ってマニュアル作成を効率化した食品工場の事例

動画マニュアルtebikiでマニュアル作成を行っている食品工場を3社ご紹介します。実際にどのような効果を得ているのか見ていきましょう。

食品工場における動画マニュアルの活用例をまとめた資料もございますので、ぜひ以下からダウンロードしてご覧ください。

タマムラデリカ株式会社

▼動画マニュアルtebiki活用事例動画:タマムラデリカ株式会社▼

大手コンビニエンスストアの専用工場であるタマムラデリカ株式会社では、紙のマニュアルでは細かいニュアンスが伝わらず、従業員間での指導内容に差が生じていました。教育方法を模索する中でtebikiを知り、導入へと至りました。

その結果、1回あたり2時間かかっていた教育時間を30分に削減成功! さらに、外国人労働者向けの多言語マニュアル作成の手間が省け、動画マニュアルの作成時間も75%の大幅削減を実現しました。

タマムラデリカ株式会社の導入効果をより詳しく知りたい方は、以下からインタビュー記事をご覧ください。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

イセ食品株式会社

鶏卵業界において国内最大手で100年以上の歴史があるイセ食品株式会社では、外国人の従業員が増えている一方で、日本語での座学研修が行われ、重要な内容が伝わらないことを問題視していました。そこで、動画での教育ができ、100カ国語以上に対応できるtebikiの導入に至ります。

その結果、外国人従業員の理解度が向上し、現場での作業がスムーズに!また、教育者の負担軽減や工場内・工場間での作業標準化の推進にもつながりました。

イセ食品株式会社の導入効果をより詳しく知りたい方は、以下からインタビュー記事をご覧ください。

インタビュー記事:導入3ヶ月で動画200本作成。製造現場の作業標準化と多能工化を推進しています。

日世株式会社

ソフトクリーム総合メーカーの日世株式会社では、従業員研修にかかる膨大な教育工数や、指導者によって生じる教育内容のズレを問題視していました。研修では50枚近くあるスライドを使って、毎回同じことを説明していたことも……。

動画で繰り返し学べる環境整備を模索していたところ、簡単に動画編集ができるtebikiを導入。効果として、⼊職時研修の手間を1/10にまで削減することに成功しました!教育工数を削減できただけでなく、正しい内容がしっかり新⼈に伝わるため、新⼈スキルのボトムアップにつながっているそうです。

「以前は1つの動画マニュアルを作るのに1時間以上かかっていましたが、tebikiは5分で出来ました」と語る日世株式会社の導入効果をより詳しく知りたい方は、以下からインタビュー記事をご覧ください。

インタビュー記事:食品工場の動画マニュアル導入事例 | 新人研修の手間が1/10に!自動字幕翻訳で、外国⼈スタッフの理解度テスト正答率が100%になりました

tebikiならメンテナンスの記録も効率化できる!

「tebiki」には、動画マニュアル以外にもう1つのサービスが存在します。

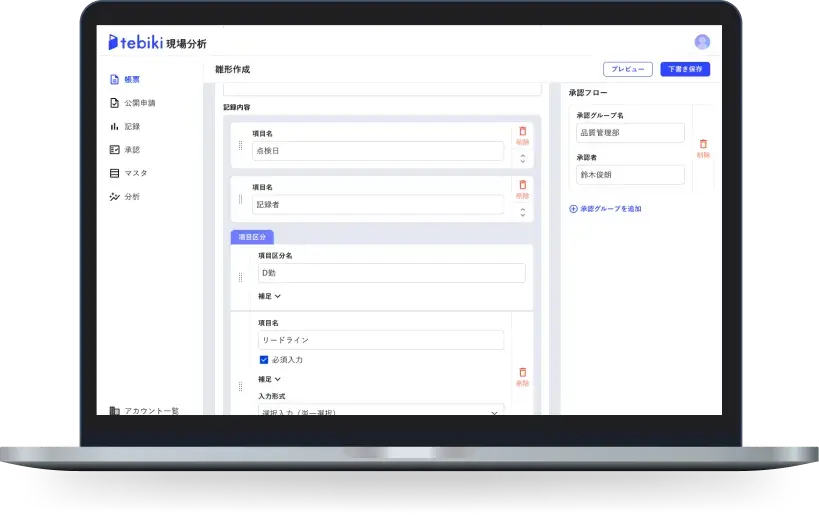

それが「デジタル現場帳票tebiki」。デジタル現場帳票tebikiとは、現場帳票の作成・記録・承認・分析が簡単に行えるシステムです。本サービスを活用することで、メンテナンスの記録を効率的に行うことができます。

ここでは、デジタル現場帳票tebikiの特徴を厳選してご紹介します。

帳票作成が誰でも簡単にできる

現場帳票をクラウド上で簡単に作成することが可能です。画面の案内に従って進めていくだけで、現場の担当者でも簡単に帳票の雛形作成ができます。

その際に記録時の入力形式や選択肢の登録、正常値の設定も行えて、複雑な計算式やマクロを組み込む必要がありません。

溜まったデータから分析できる

紙の記録では時間がかかってしまうデータの可視化・分析が可能です。専門の知識がなくてもシンプルな操作性で簡単に行えます。

記録を分析することで、設備の異常の早期発見・改善措置を立てることができます。

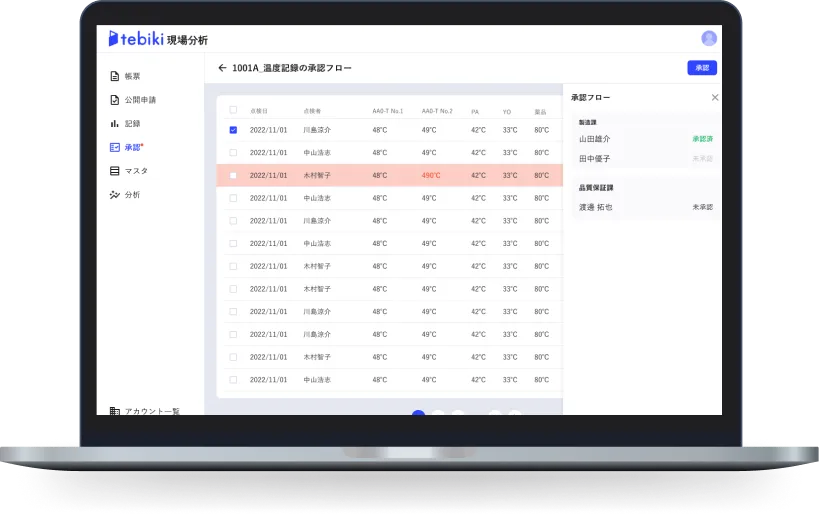

異常値を検出するとアラートが出る

項目ごとに数値の基準値を設定すると、正常値から外れた場合に異常値として検出され、強調表示されます。さらに承認者へアラートメールが送信され、現場の状況を即座に把握することができます。

たとえば、冷蔵庫や冷凍庫の故障を見落とす可能性を減らせます。庫内の冷気が弱くなって正常値よりも高い温度になっているのに、「まあこのぐらいだからいいか」と見逃してしまうのを、tebikiが「危ないですよ」と教えてくれるのです。

tebikiで温度管理を徹底することで、衛生管理レベルの向上も目指せるでしょう。

帳票の申請・承認を一括で行える

帳票の新規作成や改版時に、申請と承認をまとめて行うことができます。「1つずつチェックしていくのが面倒…」という問題も解決。

自分が承認者として指定された複数の記録を一括で選んで承認することも可能です。

tebiki現場分析のより詳細な情報は資料にまとめていますので、ぜひ以下をクリックしてダウンロードしてみてください。

まとめ

この記事では、食品工場のメンテナンスを効率化する手法や、日常的に行うべきメンテナンスについて解説しました。適切なメンテナンスを行うことで、設備の寿命を延ばし、食品の品質や安全性を保つことが可能です。

また、IoTの導入やマニュアル整備、電子媒体での記録によって、メンテナンスの効率化が図れます。そのため、食品工場のメンテナンス方法に課題を感じている方は、この記事を参考にして手法やツールを見直してみてください。

メンテナンスを効率化したい方は、2種類の「tebiki」を活用するのがおすすめです。「動画マニュアルtebiki」を活用することで、メンテナンス内容を動画化し、作業手順をわかりやすく伝えられます。

さらに、「デジタル現場帳票tebiki」を使うことで、異常値をリアルタイムで把握したり、蓄積されたデータをもとに分析したりすることが可能です。

「tebiki」の資料はそれぞれ、以下の画像から無料でダウンロード可能ですので、ぜひ詳細をチェックしてみてください。

・今すぐ無料で『tebiki動画教育』の資料をダウンロードする

・今すぐ無料で『tebiki現場分析』の資料をダウンロードする