かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する現場改善ラボです。

技術伝承は、特に製造業において非常に重要な教育課題となっています。技術伝承の重要性は理解しつつも、なかなか推進できず頭を悩ませている現場は、まだまだ多いのが現状です。

そこで本記事では、製造現場において技術伝承が上手く進まない根本的な課題を整理し、技術伝承を推進するための具体的な教育方法や手段について解説します。

なお、技術伝承の事例や具体的な技術伝承の推進方法について学びを深めたい方は、ただいま無料公開中の専門家によるセミナー動画「実践事例から学ぶ!技術・技能の見える化と伝承」をご覧ください。実践事例に基づいた具体的な伝承方法が知れます。

>>>セミナー動画「実践事例から学ぶ!技術・技能の見える化と伝承」を見てみる

※ただいま無料公開中

目次

技術伝承とは?

技術伝承とは、個人や組織が持つ技術や専門知識・ノウハウを、次世代の人材に引き継いでいく活動を指します。

特に製造業は、製品の品質や生産効率が、そこで働く人々の持つ技術や知識に大きく左右される分野です。言い換えれば、長年の経験によって培われた熟練の技やノウハウによって、他社との差別化や競争力の源泉に直結すると言っても過言ではありません。

しかし、近年は少子高齢化や人手不足により、熟練技術を持つ人材が退職などで現場を去るケースが増えています。彼らが持つ貴重な技術が失われてしまう前に、若手や中堅層へ確実に引き継ぐことが、継続的な現場改善を図るうえで非常に重要だと言えます。

技術伝承と技能伝承の違い

技術伝承と技能伝承の違いは、「技術」と「技能」に注目すると分かります。

- 技術:物事を上手に行うための方法や手段(形式知化しやすい)

- 技能:技術を上手に使いこなすための能力(暗黙知化しやすい)

技術は機械の使い方など、比較的第三者へ伝えやすいものを指します。主に、マニュアル等の文書に落とし込まれた情報によって習得できます。ベテランの従業員が長年業務で養った技術や、ノウハウを後輩の従業員に伝えること、製造業における作業マニュアルなどが該当します。

一方で「技能」は、経験を通じて習得されるようなスキル・技を指します。言語化が非常に難しい、複雑なスキルやカンコツが技能だと思ってください。

つまり、「技術」は「形式知化」しやすく、「技能」は「暗黙知化(属人化)」しやすいと言えます。具体的な解説は後述しますが、技術伝承は、暗黙知をどれだけ形式知化できるかが鍵を握ります。

※なお、技術伝承も技能伝承も、個人や組織の重要な知識やスキルを次世代に引き継ぐという意味では共通しているため、いずれの言葉も同じ意味であると認識してください。

製造業が技術伝承に取り組むべき理由

製造業は熟練者のノウハウに支えられている領域が大きく、技術伝承に取り組まないことによるリスクも高く、その重要性は認識されているといえるでしょう。

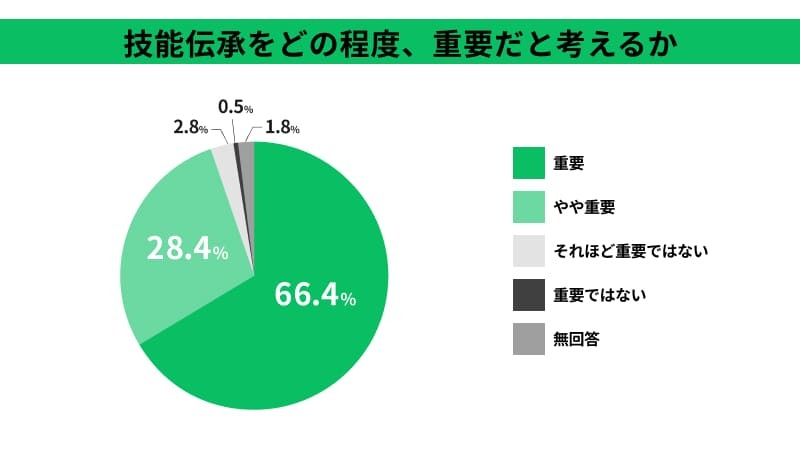

独立行政法人 労働政策研究・研修機構が行った「ものづくり産業における技能継承の現状と課題に関する調査(n=5,867)」によると、技能伝承について【重要】【やや重要】と答えた割合が94.8%と、回答した製造業の大半は重要と考えている結果も出ています。

【独立行政法人 労働政策研究・研修機構「ものづくり産業における技能継承の現状と課題に関する調査」をもとに弊社作成】

本記事では、なぜ製造業で技術伝承が重要なのか?取り組むべき理由をリスクも踏まえて解説します。

なお、技術・技能伝承コンサルタントによるセミナー動画「技術伝承を阻害する5つの誤解と対応策」では、投資対効果が見えにくい暗黙知の可視化をいかに効果的に推進するか、その具体策について解説しています。技術伝承の進め方を、時間をかけて理解を深めたい方はあわせてご覧ください。

>>>セミナー動画「技術伝承を阻害する5つの誤解と対応策」を見てみる

※ただいま無料公開中

「付加価値」が必要な製品もあるため

製品は顧客の要求品質(当たり前品質)に応えるだけでは足りません。追加の機能や性能といった、顧客の満足度を高める魅力的品質のような「付加価値」が必要な製品も少なくありません。

ここで、オーダースーツなどの紡績から縫製、販売を行っている御幸毛織株式会社の例をご紹介します。

同社が生産するスーツは低価格化による価格競争ではなく、徹底的な品質へのこだわりから高付加価値を与えるものづくりに取り組み、今日でも国内生産を続けています。一方で、生地の風合いなどの付加価値は機械だけで引き出すことは難しく、熟練者のカンコツによって支えられている部分があり、技術伝承の取り組みを推進しています。

この事例のように、魅力的品質が企業競争力を支えているケースもあり、技術伝承を行わないことで競争力が低下するリスクがあります。

人手不足で技能実習生や期間工など、スポット的な人材活用も増えているため

製造業では、人手不足を補う目的で技能実習生などの外国人従業員、期間工や派遣スタッフといったスポット的な人材活用の場面も増えています。

このような人材に対しては、形式知を伝えて日々の生産活動を維持することが一般的でしょう。

一方で、一定のサイクルで人の入れ替わりが発生するため、形式知を伝えて技術伝承をし続けるための仕組みが必要です。この仕組みが整っていない場合、新人を受け入れる度に中堅者や熟練者が受け入れ教育/OJTに対応するため、本来注力しなくてはいけない生産活動に対応できない場面が増えるリスクがあります。

本章でご紹介した内容を踏まえると、形式知化を進める場合は「効率的に伝承するための仕組み」が、暗黙知を解消する場合は「カンコツを分かりやすく伝承する仕組み」が必要といえるでしょう。この2つの仕組みを実現できる1つの有効手段として、記事内でご紹介した御幸毛織株式会社も取り組んでいる「動画マニュアルの活用」が提案できます。

動画マニュアルによる技術伝承の活用イメージや推進方法については、【動画マニュアルで「一目でわかる」を実現する】で詳しく解説しています。

製造業における技術伝承の課題

ここでは、技術伝承が思うように進まない企業の課題として、次の4つの理由を紹介します。

- 若手人材(技術の後継人)が少なくなってきている

- 技術の言語化が難しい

- 過剰なOJTに依存し、効率的な教育体制が整備できない

- マニュアルや手順書の整備時間がない/教育の時間が確保できない

それぞれ具体的に解説します。

若手人材(技術の後継人)が少なくなってきている

製造業だけに限らず、多くの業界で若い世代を採用しにくくなっている実態があります。

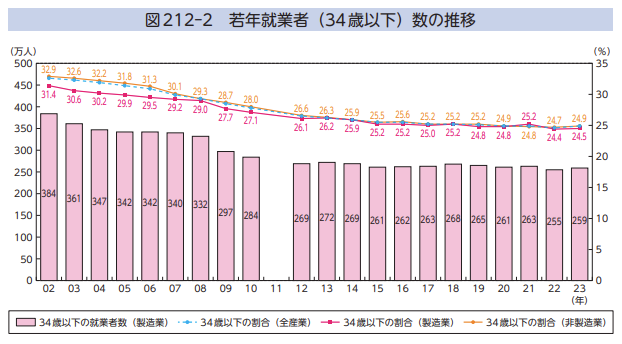

経済産業省の2024年版ものづくり白書によると、34歳以下の若年就業者数と割合が2002年以降ゆるやかに減少や横ばいを続けている様子があります。このグラフでは、全産業と製造業における34歳以下の割合はほぼ同水準で推移しており、全産業で若年層が減少傾向にあることが伺えます。

【経済産業省「2024年版ものづくり白書(全体版)」より引用】

また、長期的にも若年層の就業者数が減少していくことが予想されます。

厚生労働省による「令和5年 人口動態統計月報年計の概要」では、令和5年の出生数が72万7,277人と前年よりも4万3,482人減少しているという言及があります。この統計上では、毎年数万人単位で出生数が減少し続けており、将来的にも若年層の採用が製造業に限らず全産業で難しい状況が予想できます。

すなわち、技術伝承と同時に、技術の伝承先(後継人)の確保(採用活用)も重要な取り組みであると言えます。

技術の言語化が難しい

技術伝承を阻む壁の2つ目が「技術の言語化が難しい」点です。

特に製造業は、複雑な作業プロセスや動きが伴う作業場面が多く、これは文書マニュアルや手順書に落とし込むことが非常に難しいです。

例えば製造業の「トーヨーケム株式会社」も、同様の課題を以前抱えていました。

一番大きな課題としては、若手社員への技術伝承と多能工化です。現場の作業は、人や物の動きが伴うことが多く、文字や静止画ではなかなか伝わりにくく、社員教育はOJTに頼ってしまいます。OJTだと人によって教え方の違いや業務ノウハウを言語化できなくて伝わらなかったり、教える時の丁寧さにもムラがあったりして、どうしても新人の業務習熟度にバラツキが起きます。

この習熟度や教育レベルのバラツキは、ノウハウの伝承だけでなく不安全行動にも繋がると考えています。

最終的に同社は「動画マニュアルによる技術の見える化」によって、効率的な技術伝承を現在推進しています。同社の具体的な取り組み内容は、こちらのインタビュー記事をクリックしてご覧ください。

このように、技術伝承の成功には「技術の言語化」もしくは「言語化せずとも技術が伝わる教育(例:動画マニュアル)」が不可欠です。

製造業における動画マニュアルの活用事例は増えてきており、「製造業における動画マニュアル活用事例集(pdf)」では製造業の動画マニュアル活用事例が多数収録されているので、自社で動画マニュアルを導入する際の具体的なイメージがしやすくなっています。あわせてご覧ください。

>>>「製造業における動画マニュアル活用事例集(pdf)」を見てみる

過剰なOJTに依存し、効率的な教育体制が整備できない

技術の見える化が難しいことから、「見て覚えてもらう」「直接指導で技術を理解してもらう」という教育方針が採用されることが多いです。もちろん、技術伝承にOJT教育は必須であり、重要な教育過程であると言えます。

一方で、マニュアル整備が追いつかず、過剰なOJTで技術伝承を半ば強引に突破しようと考えるあまり、教育時間が膨れ上がってしまうケースも少なくありません。

例えば飲料メーカーの「アサヒ飲料株式会社」は以前、同様の課題を抱えていました。

教育担当者になると、1日の勤務時間のうち半分以上はOJTに時間が取られていました。また、工場は3交替制という勤務体系なので、シフトが合わずに教育できない期間というのが発生してしまいますので、OJTできるようにシフトを調整するという負担もありました。

OJT教育は重要ですが、OJT教育を緩和させるためのマニュアルや学習体制の整備も重要だと言えるでしょう。OJT教育を効率化し、技術伝承の推進を実現した同社の事例は以下のインタビュー記事からご覧いただけます。

インタビュー記事:OJTや手順書作成工数を大幅に削減!熟練者の暗黙知も動画で形式知化

マニュアルや手順書の整備時間がない/教育の時間が確保できない

日々の生産活動に翻弄されているために、作業手順書やマニュアルを整備/更新する時間がない現場も多いです。

とくに多品種少量生産の現場であったり、多国籍の従業員を抱える現場では、作成や翻訳をしなくてはいけない手順書が膨大に存在します。日々の生産活動の中で、これらを推進することは現実的ではなく、比較的共有しやすい形式知も正しく伝わらずに、作業ミスなどのヒューマンエラーを誘発する原因となっています。

このように、製造業において技術伝承を進めるためには「若年層の人材確保」と「伝えるための仕組みや方法の確立」が必要といえます。また、短期的な視点で見ると、まずは社内にいる若年層に熟練者が持つ技術を伝える仕組みを整える優先度が高いといえるでしょう。

次章からは、技術伝承課題を解消し、技術を後継者に伝えていく方法を解説していきます。

技術伝承を成功させる5つの具体策

乗り越えなくてはいけない課題が多い製造業の技術伝承ですが、これらの壁を乗り越えて技術/技能を後継者に伝えていくには、以下の2つの方針が考えられます。

- 方針①:熟練技術の「見える化」で、暗黙知を形式知に

- 方針②:世代間のコミュニケーション活性化

手段とコミュニケーションの2軸で、技術伝承の推進が可能です。それぞれ具体的に解説を進めていきます。

なお、技術伝承を成功させるポイントについて、より専門的にまとめられた資料「技術伝承を成功させるポイント(pdf)」も参考にすると、施策の視野が広がると思います。下の画像をクリックするとダウンロードが可能なので、あわせて参考にしてみてください。

技術伝承を推進する方針①:熟練技術の「見える化」で、暗黙知を形式知に

技術伝承を推進するうえでまず挙げられる方針が「技術の見える化」です。暗黙知を形式知化し、属人化の解消へとつなげるには、言語化しにくい熟練工の技術を見える化する具体的な手段が鍵を握ります。その手段として、代表的なものは以下のとおりです。

- 動画マニュアルで「一目でわかる」を実現する

- スキルマップで伝承する技術を管理する仕組みを整える

- AIやITなどデジタル活用で技術を伝える/残す

動画マニュアルで「一目でわかる」を実現する

動画マニュアルとは、作業手順などの「動き」に関するノウハウを動画で視覚的に伝えるマニュアルです。通常の文書マニュアルや作業手順書では伝えにくい動きを、映像で視覚的に理解できるため、とくに製造業で親和性を発揮する教育手段です。

暗黙知は感覚に基づくため、反復的な習得を通じて体で覚える必要があります。そこで動画が活用できれば、熟練者の教育負担を軽減しつつも、習得者は繰り返し何度も正しい手順を学ぶことができます。

動画マニュアルによる教育の成功事例として、例えば、自動車部品や住宅設備等のプラスチック成形品を手掛ける製造企業である「児玉化学工業株式会社」の取り組みが挙げられます。現場従業員が以下の動画マニュアル「ヤスリでバリを取る業務プロセスの解説」を作成し、技術をスムーズに共有しています。

▼動画マニュアルによる技術継承の例▼

※「tebiki」で10分程度で作成

一目で「何をどうすればいいか」が把握でき、文字では伝えにくい動きもすべて理解できるようになっています。また本動画は現場従業員によって10分程度で作成されており、紙マニュアル特有の課題である「言語化に時間がかかり、手順書整備にどうしても時間がかかる」側面を解消する有効手段でもあるのです。

製造業における動画マニュアルの活用事例は増えてきており、「製造業における動画マニュアル活用事例集(pdf)」では製造業の動画マニュアル活用事例が多数収録されているので、自社で動画マニュアルを導入する際の具体的なイメージがしやすくなっています。あわせてご覧ください。

>>>「製造業における動画マニュアル活用事例集(pdf)」を見てみる

スキルマップで伝承する技術を管理する仕組みを整える

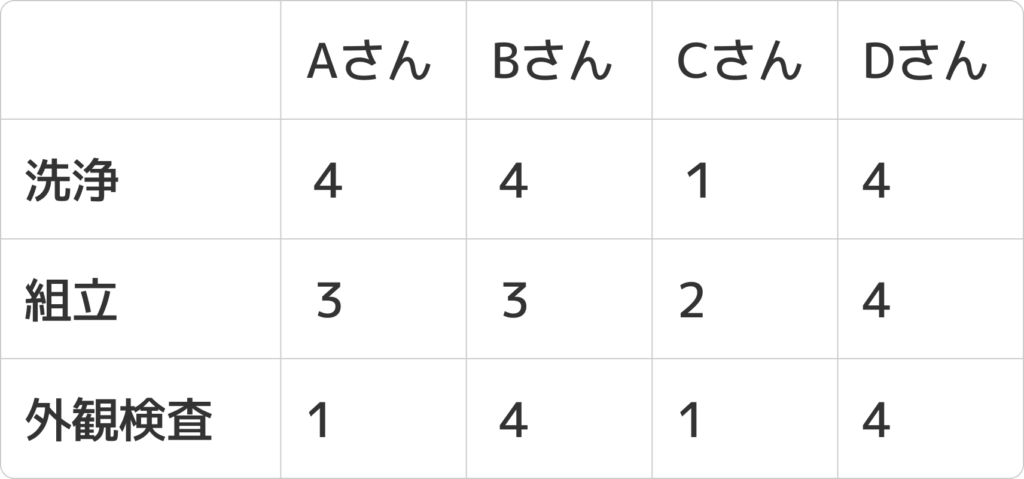

伝える技術の中には優先度が高いものと低いものがあります。また、誰にどの技術を伝えていきたいかという点も整理が必要です。高度な技術を伝えたい場合、一定のスキルを既に保有する従業員に伝承した方が効率もよいでしょう。そのため、従業員が現段階の保有スキルを可視化し、誰にどの技術を伝えるか管理する仕組みが必要です。

この仕組みを整えるのに有効なのが「スキルマップ」です。

スキルマップとは、従業員が持つ技術とレベルを可視化し、今後取得してほしい技術を整理できるスキル管理のツールです。以下のサンプルのように、人材とスキルを表形式で管理できるもので多くの製造現場で活用されています。

技術伝承を進めるときには、現段階のスキル保有状況を可視化し、誰にどの技術を伝えるべきかを整理できると理想であるため、スキルマップを活用した教育訓練計画が有効です。

また従業員視点でも、どのスキルを取得すると評価につながるか?という点が可視化されるようになります。

とはいえ、スキルマップの運用が続かず形骸化している製造現場は少なくありません。紙による管理が煩雑で、気が付けば最新状態に更新されていないというケースが多いです。そこで推奨したいのが、「クラウド型スキルマップ」の導入です。

例えば、製造現場に特化したクラウド型スキルマップ「tebiki現場教育」では、下図のように「従業員ごとのスキル習得状況」を可視化します。

【「動画マニュアルが紐づくクラウド型スキルマップ – tebiki現場教育」より抜粋】

tebiki現場教育の詳細機能や活用事例について詳しく知りたい方は、以下のPDF資料もあわせてご覧いただくと、tebikiを現場でどのように活用できるのか・どのように稼働率向上に貢献するのかが具体的にイメージできます。

>>>PDF資料「動画マニュアルが紐づくクラウド型スキルマップ『tebiki現場教育』」を見てみる

AIやITなどデジタル活用で技術を伝える/残す

一部の製造現場では、AIに暗黙知のような高度な技術やカンコツを学習させ、システム化させる取り組みも進んでいます。

トヨタ自動車九州株式会社では、レクサスの生産ラインでAIによる異音検査システムを導入しています。従来の異音検査は、検査員の聴覚で判断する工程だったため、個人のスキルに左右されやすい属人的で伝承しにくい技術でした。また、検査員の高齢化による聴覚の衰えという点も考慮し、AIによるシステム化を行っています。(参照元:トヨタ自動車九州株式会社「AI異音検査システムを共同開発」)

AI以外にも、ヘッドマウントディスプレイなどのITデバイスを活用することで、熟練者の目線や細かい手の動きをデータ化して伝える取り組みなども進んでいます。

他にも、設備をIoT(スマートファクトリー)化し、現場にいなくても離れた場所からデータの確認や操作が行えるようにするなど、少数の熟練者でも運用ができる体制を整えているケースもあります。

このように、技術伝承を目的としたAIやITをはじめとするデジタル活用も進んでいますが、AIの学習に膨大な時間やコストが発生したり、IoT化/スマートファクトリー化も同様にコスト面がネックといえるでしょう。

関連記事:スマートファクトリーとは?目的や進め方、事例をわかりやすく解説!

技術伝承を推進する方針②:世代間のコミュニケーション活性化

技術伝承を実現するための2つ目の方針が「世代間のコミュニケーション活性化」です。

方針①で見える化された技術や知識(形式知化)は重要ですが、それだけでは技術伝承が完全になされるわけではありません。熟練工から次世代へと技術が「伝承」されて初めて、目的が達成されます。

この「伝承」を担う部分が「コミュニケーション」であり、したがって現場全体であらゆる世代同士が自然に交流される仕組み作りも重要な取り組みだと言えるのです。

そこでここからは、世代間のコミュニケーションが活性化されるための代表的な取り組みを2つ紹介します。

- 技術共有会や勉強会の定期的な開催

- 経営層による重要性の発信やコミットメント

技術共有会や勉強会の定期的な開催

熟練工と若手人材が交流するための動きとして「技術共有会」「勉強会」のような取り組みが挙げられます。ベテラン社員が把握している、作業中に意識しているポイントや効率的な作業方法などを、新入社員や中途入社の作業員に共有する時間です。

例えば、ベテランのAさんが担当する「〇〇(特定の作業名)の精度を安定させるコツ」というようなテーマにて、Aさん自身が普段気を付けている点や長年の経験で得た「勘所」を、実演や動画を交えながら解説するようなイメージです。

「この音が出たら要注意」「この微妙な色の変化が見極めポイント」といった、マニュアルには載っていないような実践的な内容を重点的に共有できると、より良い技術伝承が促せます。

例としては少しだけズレるかもしれませんが、物流企業の「ASKUL LOGIST株式会社」は、動画・映像を通じてヒヤリハット事例を共有し、現場全体の安全意識を高めるような取り組みをしています。同社のように、カンコツが発生しがちな高度な作業の様子を動画におさめ、映像を見ながら作業のポイントを共有するような取り組みが考えられそうです。

経営層による重要性の発信やコミットメント

こちらは少し難易度が高い取り組みになるかもしれませんが、技術伝承の重要性を経営層から直接発信してもらう、というのも、現場全体で技術伝承を推進するうえで非常に大切な要素になります。

技術伝承は、関係者全員がその重要性を認識して初めて円滑に推進されます。したがって、トップ層の人間が技術伝承の重要性を宣言することで、現場全体で技術伝承を推進する文化が醸成されるようになるでしょう。

こうしたコミットメントによって、たとえ短期的な成果が見えにくかったり、なかなか推進の時間が取れなかったりしたとしても、技術伝承が経営方針として明確になっていれば、取り組みが中断されにくくなります。

技術伝承に成功した製造業の事例

ここからは、実際に技術伝承の課題に直面し、そこから改善に向かった製造業の成功事例を3つ紹介します。

トーヨーケム株式会社

トーヨーケム株式会社では、OJTの属人化や教え方のムラにより若手への技術伝承が進まず、特に頻度の低いメンテナンス業務などのノウハウ継承が課題でした。それだけでなく、OJTがベテランの負担となり多能工化も阻害されていたのです。

そこで、「誰が教えても同じ教育内容」「誰が見ても同じ解釈」が重要であると判断した同社は、「動画(tebiki現場教育)」による教育を決断しました。若手は動画で自律的に学び、ベテランも容易に技術を伝えられるようになり、技術伝承の促進を実感しています。

同社の技術伝承の成功事例に関する詳細は、以下のインタビュー記事からご覧いただけます。

インタビュー記事:新人からベテランまで700名を超える組織教育の グローバルスタンダードを目指す

理研ビタミン株式会社

理研ビタミン株式会社では、紙マニュアルでは作業の動きや微妙なニュアンスといった「暗黙知」が伝わりにくく、技術伝承が進まないことが課題でした。また、OJTでは教育の質にムラが生じ、全員への教育機会提供も困難でした。

そこで「動画による技術の見える化」を実施。例えば「よく振り混ぜる」といった具体的な動きや作業の音まで正確に伝えられるようになり、技術伝承が促進されました。これにより教育のムラも解消され、多能工教育の期間短縮も期待されています。

同社の技術伝承の成功事例に関する詳細は、以下のインタビュー記事からご覧いただけます。

インタビュー記事:品質保証部門と製造部門がONEチームで取り組んだ業務標準化と技術伝承

新日本工機株式会社

新日本工機株式会社では、ベテランへの技術依存度が高く、作業手順も標準化されていなかったため、作業品質にバラツキが生じていました。紙マニュアルでは正確な理解が難しく、OJTも属人化しがちで、効果的な技術伝承が課題でした。

そこで、製造業に特化した動画マニュアル「tebiki現場教育」を導入し、ベテランの技術やノウハウを動画で「見える化」。これにより、若手や中堅への技術伝承が以前より進むようになりました。

動画は作業標準の徹底にも繋がり、指導者による教え方のバラツキも解消。正確な手順が伝わることで作業品質の安定も実現しました。同社の技術伝承の成功事例に関する詳細は、以下のインタビュー動画からもご覧いただけます。

▼動画マニュアル導入による現場教育の改善事例▼

製造業の技術伝承や現場教育を改善する動画マニュアル作成ツール「tebiki現場教育」とは?

tebiki現場教育とは、動画編集未経験者でもかんたんに動画マニュアルが作成でき、従業員の習熟度管理も行える現場教育システムです。

製造現場において、技術伝承を推進するための教育手段として活用されているシステムです。本章では、主な機能についてご紹介していきます。

誰でもかんたんに動画マニュアルを作成できる

tebikiは、とにかく「操作のかんたんさ」にこだわって作られたツールです。

操作画面はシンプルで使いやすく、編集スキルがない方やパソコン操作に不慣れな方でも直感的に動画マニュアルが作成できます。実際にtebikiを活用することによって、1本の動画マニュアルを作るのに1時間かかっていたのが、たったの15分ほどに短縮された事例もあります。

技術伝承の場合、暗黙知のようなノウハウを可視化して伝えられるだけでなく、形式知も『まずはtebikiで動画マニュアルを見ておいて』という形で、管理者によるOJTといった教育工数を削減することができます。

「スキルマップ機能」で従業員のスキルを管理

tebiki現場教育では、従業員のスキル状況を把握/管理できる「スキルマップ」機能も搭載しています。

この機能を活用することで、いま誰が何をできるのかを一覧形式で確認しつつ、誰に何を伝えていくかといった技術伝承を目的とした教育訓練計画に活用することができます。

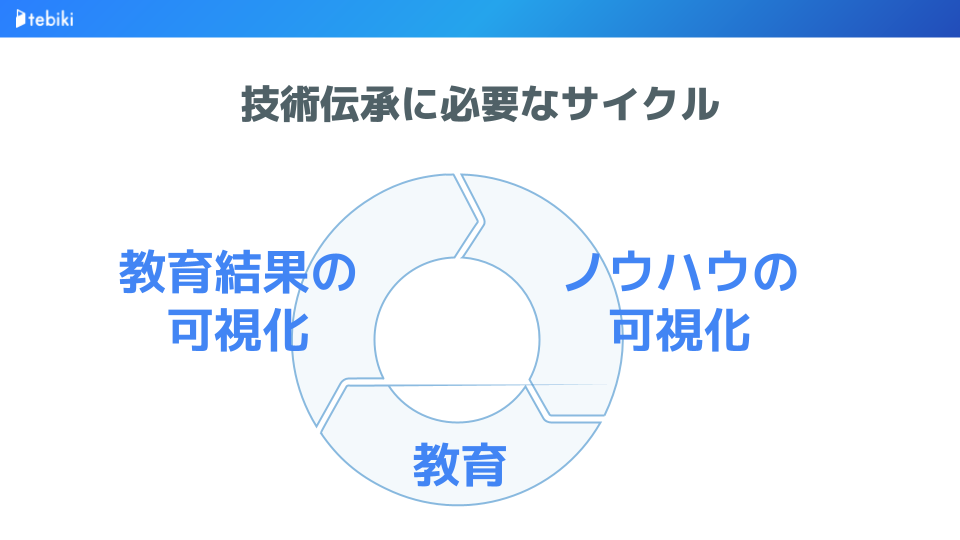

技術伝承を成功させるためには、ノウハウの可視化⇒教育の実行⇒結果の可視化というサイクルが必要です。tebiki現場教育では、動画マニュアルでノウハウの可視化と教育の実行を、スキルマップで結果の可視化を行うことが可能です。

「自動翻訳機能」で外国人にも技術を伝えられる

技術伝承を進める中で、外国人従業員に技術/技能を伝えるという場面も出てくるでしょう。tebiki現場教育で作成した動画マニュアルは、字幕を100ヶ国語以上の言語に自動翻訳できる機能が付いています。

外国人従業員のために、作業手順書やマニュアルの多言語化を行っている現場では、文書の翻訳工数をゼロにすることが可能です。さらに2024年9月現在、英語やベトナム語などの計15言語では、翻訳された字幕の読み上げ機能もあります。

このような機能を通じ、外国人従業員は母国語の説明で理解を深めることが可能です。実際、tebiki現場教育を外国人教育に活用する現場では、理解度テストの正答率が100%になった事例もあります。

tebiki現場教育のより詳細な機能解説やプランなど、概要のご紹介は以下のバナー画像をクリックすると資料をご覧いただけます。技術伝承における有効性をぜひご確認ください。ここからは実際の活用事例をご紹介します。

【まとめ】技術伝承は「技術の見える化」と「世代間のコミュニケーション活性化」が鍵

製造業において技術伝承/技能伝承の重要性は理解されつつも、その難しさから上手く進んでいない現場が少なくありません。

技術伝承を進めるためには、技術伝承の重要性や新たなスキルを取得する意味を、従業員視点でイメージしやすい形で伝えることが必要です。加えて、意欲的な従業員が能動的に技術を取得できる仕組みが必要といえるでしょう。

この仕組みを実現できるのが「動画マニュアル」の活用です。

動画マニュアルを活用することで、カンコツに基づく暗黙知を可視化して伝えられ、形式知も熟練者の教育負荷を軽減する形で伝承することができます。具体的な機能やプランは、以下のバナー画像をクリックして資料をご覧ください。