動画マニュアル「tebiki」が運営するWEBメディア・現場改善ラボ編集部です。

食品工場で効率的に利益を高めるためには、歩留まりの改善が不可欠です。しかし「歩留まりって何?」「具体的にどう改善すればいいかわからない」と悩んでいる方も多いでしょう。

そこで、この記事では食品工場における歩留まりの意味や計算方法について解説します。歩留まりが悪化する要因や改善方法も紹介するので、生産性や利益率に課題を感じている方は最後までご覧ください。

目次

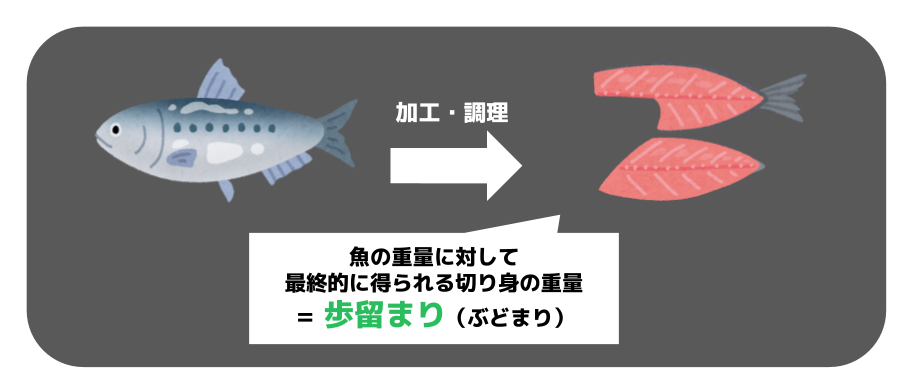

食品工場における歩留まりとは?

歩留まりとは、原材料がどの程度最終製品になったかを示す指標です。たとえば、魚の加工工場では、「魚の重量に対して最終的に得られる切り身の重量が歩留まりとして算出」されます。

歩留まりを把握するためには、「歩留まり率」と「歩留まり原価」を理解しておく必要があります。

- 歩留まり率 :使用した原材料の量に対して、最終的に得られた製品の割合を示す指標

- 歩留まり原価:最終製品を生産するために使用した原材料のコストを示す指標

この2つの指標は生産性やコストに直接影響し、企業の収益性にも大きな影響を及ぼすため、生産性や利益率を改善したい方は必ず把握しておきましょう。

現場改善ラボでは、歩留まりの低下原因や改善事例を動画で無料公開しています。コンサルタントによる解説を動画でわかりやすく学びたい方は、以下からぜひご覧ください。

歩留まり率 / 歩留まり原価の計算方法

歩留まり率と歩留まり原価を計算することで、原材料の利用効率を把握し、生産工程の無駄を特定できます。

これにより、効率的に製造現場を改善し、生産性の向上やコスト削減を実現可能になります。以下の計算方法で現場の歩留まりを確認してみてください。

歩留まり率の計算方法

| 歩留まり率(%) = 完成品数÷原材料数×100 |

100kgの魚から80kgの切り身が得られるなら、歩留まりは100kg÷80kg×100=80%となります。この場合、残りの20%は骨や皮、内臓などの廃棄物です。歩留まり率が高いほど、原材料の無駄が少なく効率的な生産が行われていることを意味します。

歩留まり原価の計算方法

| 歩留まり原価 = 原材料の原価÷歩留まり率 |

1kgの原材料を1,000円で購入し、歩留まり率が80%の場合は、歩留まり原価は1,000円÷0.8(80%)= 1,250円/kgとなります。歩留まり原価が低いほど、効率的な生産が行われていることを意味します。

食品工場での歩留まり改善の重要性

食品工場での歩留まりを改善することで、フードロス削減や利益向上を実現できます。以下で詳しく解説します。

フードロスの削減

歩留まりを向上させるためには、生産過程で発生する無駄を最小限に抑える必要があります。野菜や果物を扱っている場合、皮むきやカット方法を見直すことで可食部を増やし、廃棄部分を最小限に抑えられます。

また、野菜の皮や果物の種などを飼料や肥料として再利用することで、廃棄物を有効活用することが可能です。そのため、歩留まりを改善することで廃棄物処理コストを削減し、環境負荷の軽減が期待できます。

利益の向上

食品工場における歩留まりの改善は、利益の向上にもつながります。たとえば、精肉加工工場でカットの精度を上げ、余分な切り落としを減らすことで、製品化できる部分が増加します。この結果、原材料の購入費用を削減し、利益を向上させることが可能です。

また、歩留まり改善として自動包装機を導入すると、手作業による包装ミスを軽減し、包装スピードが向上します。これにより、作業時間が短縮され、人件費の削減につながります。

食品工場で歩留まりが悪化する要因

食品工場で歩留まりが悪化する主な要因は、以下の3つです。

不良品が多い

不良品が多いと、製品として出荷できる量が減少するため、歩留まりを良好に維持できません。たとえば、製造ラインで包装不良や異物混入が頻繁に発生すると、その製品はすべて廃棄処分となり、歩留まりが著しく低下します。

▼不良品が多い原因例▼

| 従業員のスキル不足 | 適切な教育や研修が実施できていないと、作業手順や注意点を十分に理解しておらず、作業ミスにより不良品の発生が増加します。新入社員や経験が浅い従業員が多い職場では、特に注意が必要です。 |

| 設備・機械の老朽化 | 古い設備は故障しやすく、性能も低下しているため、不良品の発生率が高まります。定期的な点検や修理が行われていないと、設備の劣化が進行し、不良品が増える原因となります。 |

原材料の品質がバラついている

原材料の品質にばらつきがあると、製造過程で安定した製品を生産するのが難しくなります。たとえば、野菜の鮮度やサイズが均一でないと、加工後の製品にばらつきが生じ、歩留まりが低下します。

▼原材料の品質がバラついている原因例▼

| 仕入れ先の選定 | 仕入れ先が多い場合、品質のばらつきが生じやすくなります。契約条件や品質基準を明確にして、供給される原材料の品質を安定させましょう。 |

| 品質管理の不十分さ | 原材料の温度管理や搬入時の検品が徹底されていないと、不良品がそのまま製造ラインに流れて、最終製品の品質が劣化しやすくなります。 |

原材料のロスが多い

原材料のロスが多いと、原材料に対して最終的に製品として出荷できる量が減少するため、歩留まりが安定しません。

▼原材料のロスが多い原因例▼

| 無駄な製造過程 | 必要以上に原材料を使用することや、生産効率が低いことを指します。たとえば、加工機械の設定が適切でない場合、原材料が余分に削られてしまい、その結果として大量に廃棄する可能性が高いです。 |

| 不適切な保管方法 | 温度や湿度の管理が不十分だと腐敗やカビの発生につながり、原材料の一部が使用できなくなります。在庫管理が不十分である場合は、賞味期限が過ぎてしまい、廃棄が増える可能性もあります。 |

食品工場での歩留まり改善方法

食品工場での歩留まりを改善したい方は、以下の対策を実施してみましょう。

結論からいうと、歩留まりの改善には業務標準化が不可欠です。業務を標準化できていないと製造手順がばらつき、歩留まりが悪化してしまいます。以下の手法を参考にして、業務標準化を目指しましょう。

食品加工技術を向上させる

従業員教育を通じて加工技術を習得させることで、歩留まりを向上させられます。たとえば、機械の操作方法を習得するための研修を実施することで、操作ミスを減少させ、人的要因によるロスを削減できます。

食品工場で使用できる予算に余裕のある方は、最新技術の導入を検討するのもよいでしょう。野菜や肉の切断時の無駄を最小限に抑えられ、歩留まり率を向上させることが可能です。

正しい工程で製造する

製造工程を標準化し、すべての従業員に正しい作業を徹底させることで無駄を削減し、歩留まり向上につながります。

正しい工程で製造させるためには、製造工程の見直しや従業員教育が欠かせません。

製造工程を細かく分解し、各ステップごとにチェックポイントを設けることで、問題発生時に迅速に対応できるようになります。また、作業手順書にもとづいて新人教育を行い、定期的にフィードバックの機会を設けることで、高品質な製品を生産する体制を構築できます。

正しい工程の遵守のために作業手順書を活用したい方は、以下の記事も併せてご覧ください。作業手順書の例やわかりやすい作業手順書を作るポイントをご紹介しているので、標準化を実現する一助になるでしょう。

関連記事:【テンプレあり】食品工場での作業手順書例は?標準化のためのポイントも

機械や道具を整備する

定期的に部品交換や機械の調整を実施することで、突発的な故障を減らし、生産ラインの停止を防げます。たとえば、機械の定期点検で部品交換や潤滑油の補充を行うことで、安定した稼働を確保できます。

さらに、道具の清掃や消毒を徹底することで、異物混入や食品汚染のリスクを減らし、不良品による歩留まり低下を抑えることも可能です。メンテナンスを行う際には、機械・設備の使用頻度や耐用年数を考慮したスケジュールを立て、故障を予測できるように整備記録をデータとして保存するのがおすすめです。

原材料の保管状態を安定させる

適切な温度や湿度で保管することで、原材料の劣化を防ぎ、無駄を減らすことが可能です。

保管状態を安定させるためには、冷蔵庫や冷凍庫の温度を定期的にチェックし、異常があれば速やかに対処できる体制を整える必要があります。

原材料の保管状態を管理するには、HACCPにもとづいた衛生管理が有効です。以下の記事で、衛生管理記録の注意点やおすすめの記録作成ツールをご紹介していますので併せてご覧ください。モニタリング記録表のテンプレートも無料で配布中です。

関連記事:【テンプレあり】HACCPで必要な「記録」の取り方は?保管期間も解説

可食できる部分を増やす

加工工程を見直すことで可食部分を増やし、歩留まりを向上させることが可能です。

魚の加工においては、骨や頭などを使った商品開発や肥料としての再利用によって、廃棄物を減少させて歩留まりを改善できます。品質に問題はないものの、割れや欠けがあって顧客に販売できない場合は、社内販売で消費するのも1つの方法です。

歩留まり改善のための標準化には「動画マニュアル」が有効

歩留まりの改善方法の章でもご紹介した通り、歩留まりを改善するためには業務の標準化が欠かせません。とはいえ、「人手不足のため標準化教育が思うようにできない」「OJTによる教育だと指導者によって伝えるポイントがバラついてしまう」といった課題を抱えている食品工場も多いでしょう。

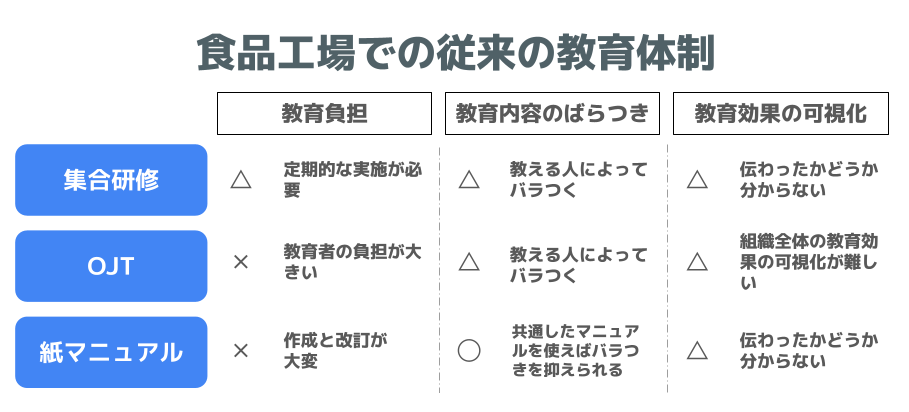

確かに、以下の画像のように従来の教育体制では課題があるのが事実…。

そこで、おすすめなのが動画マニュアルでの教育です。以下で動画マニュアルの有効性をご紹介します。

動画マニュアルの効果

動画マニュアルは実際の作業を視覚的に示せるため、文章や図だけのマニュアルよりも理解しやすく、従業員は短時間で業務を習得できます。そのため、動画マニュアルを活用することで業務標準化を推進し、歩留まりを効果的に改善することが可能です。

さらに、以下のような効果も期待できます。

- OJTを動画に置き換えることで、教育工数の削減

- 動画による画一的な教育によって、教育内容をバラつきを防ぐ

- いつでもどこでも学習できるという柔軟性から、効率的な教育が可能

動画マニュアルの教育効果をより詳しく知りたい方は、以下の資料も併せてご覧ください。

誰でもかんたんに動画マニュアルが作れる「tebiki」とは?

「tebiki」は、動画マニュアルを簡単に作成できるツールです。直感的に使えるシンプルなデザインになっているため、パソコン操作に不慣れな現場担当者でもすぐに使いこなせます。また、クラウド上で動画マニュアルを一元管理しているので、作業手順の変更や新しい手順の追加も迅速に行えます。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

わかりやすい動画を時間をかけずに作成可能

tebikiには、動画マニュアルの作成を効率化するための以下の機能が搭載されています。

- 動画内の音声認識による字幕の自動生成

- 〇や×、警告マークなどの記号を簡単に挿入できる図形テンプレート

動画マニュアルの作成時間を「1時間から5分にまで削減できた」という導入企業様もいるほど。tebikiを活用すれば、とにかくかんたんに動画マニュアルの作成が可能です。

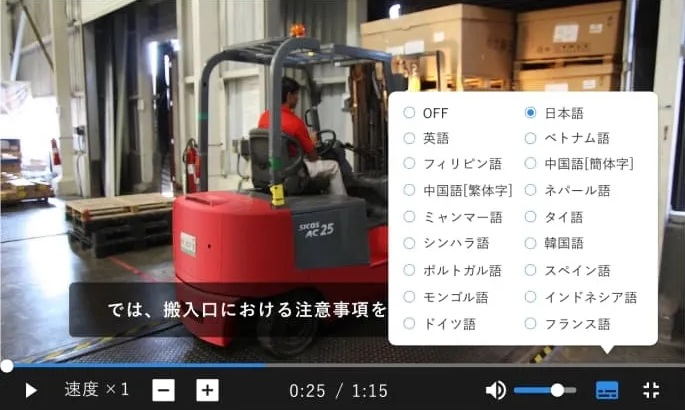

翻訳機能により外国籍スタッフの教育にも

tebikiには100ヶ国語以上に対応した自動翻訳機能が搭載されているため、手作業で翻訳する手間がかかりません。

また、英語・インドネシア語・ベトナム語など計15ヶ国語に対応した字幕読み上げ機能も備わっているため、外国人労働者が学びやすい環境を整えられます。

自動採点できるテスト機能で習熟度も把握

tebikiには、オリジナルのテストを作成する機能が搭載されています。自動採点機能が付いているため、教育担当者に負担をかけずに従業員のスキルを把握することが可能です。

tebikiには食品工場での教育に役立つ機能がまだまだ搭載されています。詳しくは以下のサービスご紹介資料『3分でわかるtebiki』をぜひご覧ください。

動画マニュアルで食品工場の業務標準化/品質向上させた事例

動画マニュアルを活用して、食品工場の業務標準化と品質向上を実現した事例を3つ紹介します。より多くの企業事例と効果を知りたい方は、以下の導入事例集もご覧ください。

タマムラデリカ株式会社

▼動画マニュアルtebiki活用事例動画:タマムラデリカ株式会社▼

そばやうどんの開発製造を手掛けるタマムラデリカ株式会社では、新人教育や外国籍の従業員教育において、紙マニュアルとOJTに頼る教育体制に限界を感じていました。特に、Google翻訳を使って手作業で多言語対応させる必要があり、担当者の負担が大きくなっていました。そこで、教育体制の改善を図るためにtebikiを導入することに。

その結果、業務内容の細かいニュアンスが伝わるようになり、ヒューマンエラーを減少させることに成功しました。さらに、自動翻訳機能を活用することでマニュアルの作成時間を1時間から15分に短縮し、教育担当者の負担を軽減できました。

タマムラデリカ株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

アサヒ飲料株式会社

ウィルキンソンやカルピスなどの飲料を製造販売するアサヒ飲料株式会社では、従来のOJTでは教育担当者によって教え方にばらつきがあり、従業員の力量が安定しないという問題を抱えていました。そこで、教育内容を統一するためにtebikiを導入し、暗黙知となっていた熟練者のコツを動画マニュアル化することに。

その結果、新人がすばやくコツを習得し、従来よりも早く熟練者と同じような作業を行えるようになりました。操作性に関しては、「自分もYouTubeができるのでは?」と感じるほど操作が簡単とご好評をいただいています。具体的には、1本あたり30分程度で手順書を作成できているという声をいただきました。

アサヒ飲料株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:OJTや手順書作成工数を大幅に削減!熟練者の暗黙知も動画で形式知化

日世株式会社

ソフトクリームの総合メーカーである日世株式会社では、⼊職時研修の講義や日程調節の手間が大きいという問題を抱えていました。また、外国人労働者が多いため、紙ベースの⽇本語マニュアルではどうしても伝わらない部分がありました。そこで、手間削減と外国人労働者向け教育の効率化を図るためにtebikiを導入し、機械の使い方やメンテナンス方法を解説する動画マニュアルを作成することに。

その結果、入職時研修にかかる教育者の手間が1/10に減少し、教育者は新たな教育資料の作成や講義内容のブラッシュアップに集中できるようになりました。また、外国人労働者の理解度テストの正答率は100%近くに達し、全体の効率と品質が向上しました。

日世株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:食品工場の動画マニュアル導入事例 | 新人研修の手間が1/10に!自動字幕翻訳で、外国⼈スタッフの理解度テスト正答率が100%になりました。

まとめ

食品工場における歩留まりの定義や計算方法、改善方法について解説しました。適切に歩留まりを改善することで、フードロスを削減し、企業の利益を向上させることが可能です。

歩留まりを改善するためには、食品加工技術の向上・機械の整備・可食部分の増加など、さまざまな方法がありますが、根本的な解決策としては「業務の標準化」が不可欠になります。なぜなら、業務を標準化できていないと製造手順がばらつき、歩留まりが悪化するためです。

歩留まり改善のための標準化には、視覚的にわかりやすい動画マニュアルが簡単に作成できる「tebiki」の活用がおすすめです。tebikiの機能やサポート体制についてより詳しく知りたい方は、ぜひ以下の資料をダウンロードしてご覧ください。