かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

食品の安全管理を徹底するために重要なHACCPシステム。その中核を成すのが「7原則12手順」です。この手順に沿うことで、HACCPをスムーズに導入できますが、「HACCPの具体的な中身は?」「どのように進めればいい?」このような疑問を抱える方も多いのではないでしょうか。

本記事では専門家による監修のもと、HACCPの「7原則12手順」を簡単に理解できるように徹底解説しました。覚えやすい語呂合わせや衛生管理を徹底する方法も紹介するので、HACCPを効率的に進めるためにご活用ください。

HACCP導入には「7原則12手順」に沿った厳格な管理が求められますが、日々の記録や運用は現場の大きな負担となりがちです。

こうしたHACCP対応の課題を解決し、管理業務を劇的に効率化するための「3つのステップ」と具体的な活用事例を以下の資料で解説します。

>>HACCP対応の課題を解決!管理業務を効率化する3つのステップと活用例を見てみる

▼監修者:食品安全技術センター 代表 今城 敏 氏

大手食品メーカーで食品衛生責任者を経験。その後、大手消費財メーカーでトクホ商品の開発や品質保証に従事し、室長として監査やフードディフェンス体制の構築を担当。

農林水産省ではHACCP政策に関わり、日本版衛生管理プログラムの設計を推進。GFSIのアジア唯一のメンバーとして、日本ローカル組織の立ち上げにも尽力。

現在は食品安全の教育とコンサルティングに注力し、HACCP責任者や米国FDA予防管理適格者など1000名以上の育成に尽力している。著書「図解即戦力 食品衛生管理のしくみと対策がこれ1冊でわかる教科書-HACCP対応-」はAmazon食品科学部門で第1位を獲得。

目次

HACCPとは?

HACCP(ハサップ)とは、Hazard Analysis and Critical Control Point のそれぞれの頭文字をとった略称で、食品の安全を守るための仕組みです。

食品を製造する過程で発生しうるリスク(食中毒菌の繁殖や異物混入、化学物質など)を見つけ出し、それを食い止めるために、重点的に監視する工程を設けます。

『HACCPに基づく安心安全な「衛生管理」手法』について、本記事を監修した食品安全技術センター代表による以下の解説動画で詳しく解説していますので、気になる方は併せてご覧ください。

>>>食品事故ゼロを目指す安心安全な「衛生管理」手法について学ぶ(無料)

HACCPシステム「7原則12手順」やること一覧表

HACCPシステムの中心となる「7原則12手順」。具体的に何を行うべきかを一目でわかる一覧表をご紹介します。

| 手順 | 原則 | 内容 |

|---|---|---|

| 手順1 | HACCPチームの構成 | |

| 手順2 | 製品説明書の作成 | |

| 手順3 | 意図する用途及び対象となる消費者の確認 | |

| 手順4 | 製造工程一覧図の作成 | |

| 手順5 | 製造工程一覧図の現場確認 | |

| 手順6 | 原則1 | 危害要因分析の実施 |

| 手順7 | 原則2 | 重要管理点(CCP)の決定 |

| 手順8 | 原則3 | 管理基準(CL)の設定 |

| 手順9 | 原則4 | モニタリング方法の設定 |

| 手順10 | 原則5 | 改善措置の設定 |

| 手順11 | 原則6 | 検証方法の設定 |

| 手順12 | 原則7 | 記録と保存方法の設定 |

それぞれの手順の詳しい方法については、後述する『HACCP7原則12手順:手順1~5「準備」のステップを解説』で解説します。

HACCP「7原則12手順」を簡単に言うと?

HACCPの「7原則12手順」を簡単に説明すると、食品の安全を守るための具体的な流れ・手段のことです。「7原則12手順」は以下の3段階に分けられます。

HACCPを行う際は、上記の「7原則12手順」に沿って進めることで、効率的かつ正確に実施できます。

HACCP「7原則12手順」の覚え方

HACCP手順1~5の覚え方は、語呂合わせ「ちーせえ体格、1乱(いちらん)は厳格に」です。

| 手順 | 語呂 | 内容 |

|---|---|---|

| 手順1 | ちー | HACCPチームの編成 |

| 手順2 | せえ(せい) | 製品説明書の作成 |

| 手順3 | 体格 | 意図する用途及び対象となる消費者の確認 |

| 手順4 | 1乱(いちらん) | 製造工程一覧図の作成 |

| 手順5 | 厳格に | 製造工程一覧図の現場確認 |

HACCP原則7までの覚え方は、語呂合わせ「木が寒天を準備、指輪はそちらの件希望」です。

| 手順 | 原則 | 語呂 | 内容 |

|---|---|---|---|

| 手順6 | 原則1 | 木が | 危害要因分析の実施 |

| 手順7 | 原則2 | 寒天 | 重要管理点(CCP)の決定 |

| 手順8 | 原則3 | 準備 | 管理基準(CL)の設定 |

| 手順9 | 原則4 | 指輪 | モニタリング方法の設定 |

| 手順10 | 原則5 | そちらの | 改善措置の設定 |

| 手順11 | 原則6 | 件 | 検証方法の設定 |

| 手順12 | 原則7 | 希望 | 記録と保存方法の設定 |

ここまで、HACCPの基本的な内容について解説しました。次章からは、具体的な「7原則12手順」の中身についてご紹介します。

HACCP7原則12手順:手順1~5「準備」のステップを解説

HACCP「7原則12手順」の手順1~5は、HACCPを計画し準備していくステップです。この段階でHACCPの土台を築き、具体的な分析に進むための基盤を整えましょう。

手順1.HACCPチームの編成

まず、各業務に精通したメンバーでHACCPチームを編成します。このチームがHACCPの計画、実施、管理を担う中心的な役割を果たします。メンバー全員にHACCPの基礎知識を共有し、必要に応じて研修を行いましょう。

HACCPチームには、以下のようなメンバーを選出するとよいでしょう。

- 製造現場の責任者

- 品質管理の担当者

- 製品開発の担当者

- 設備管理の担当者

- 物流・保管の担当者

- HACCPの専門的な知識を持った人

もしHACCPの知識を持った人がいなければ、外部の専門家や専門書を参考にしましょう。

現場改善ラボでは、HACCPに基づく衛生管理を実現するポイントについてわかりやすく解説した動画もご用意しております。衛生レベルを維持・管理する現場教育の基本についておさらいできるため、是非ご活用ください。

>>HACCPが要求する衛生管理を現場に落とし込む「教育」とは?(無料公開中)

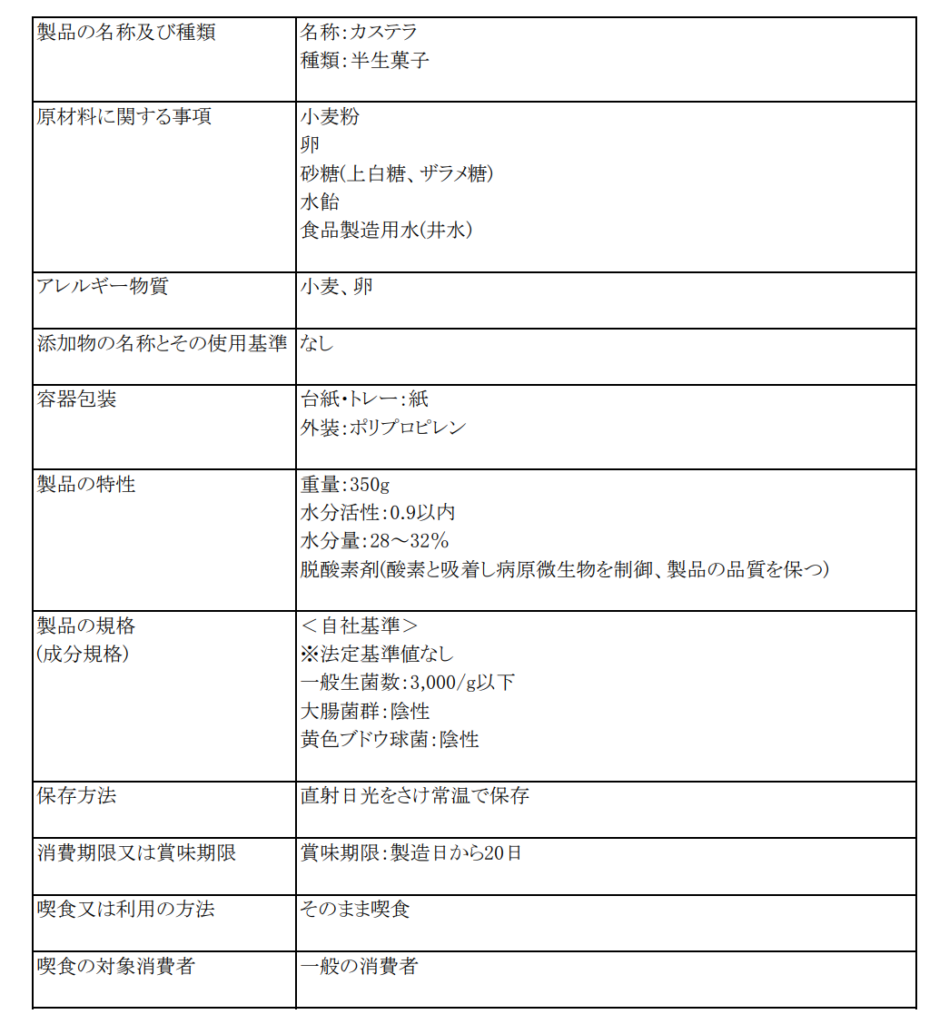

手順2.製品説明書の作成

製品説明書は、製品に関する基礎情報を網羅できるように作成します。以降の危害要因分析や管理計画の基礎資料になるため、具体的かつ正確な情報を収集しましょう。

▼ カステラの製品説明書の例(クリックで拡大します)▼

それぞれの食品別の規格については、厚生労働省のホームページなどで確認できます。pH、糖度、水分活性等も必要に応じて記入しましょう。

また、アレルギー物質の一覧や管理方法については、以下の専門家による解説動画内で詳しく説明しています。従業員の安全意識を高め、アレルゲン交差接触を防ぐ方法も解説しているので、ご興味のある方は是非ご覧ください。

>>食品製造のアレルゲン対策最前線!「ついうっかり」を現場レベルで防止するには?(無料公開中)

手順3.意図する用途及び対象となる消費者の確認

ここでは、製品の使用目的と対象となる消費者を明確にします。消費者が製品を誤った方法で使用した場合のリスクを未然に防ぐとともに、危害要因分析の正確性を高めるために必要な手順です。

「意図する用途」とは、「製品がどのように使用されるか」です。たとえば、以下のような使用方法があります。

- そのまま喫食

- 加熱調理後の喫食

- 冷凍保存後に解凍

これらの使用方法を具体的に想定することで、消費者がどのような場面で製品を使用するのかを明確にし、安全性を高める対応が可能になります。また、「意図しない用途」にも目を向けるとよいでしょう。

例として、冷凍保存が推奨されている製品を常温で保管した場合や特定の調理手順を省略した場合など、意図しない使用方法が安全性にどのような影響を及ぼすかを評価します。

特に、高齢者や乳幼児など免疫力の低い方を対象とする食品の場合、わずかな管理の不備が重大な健康被害につながる可能性があります。過去には、加熱不足の食品による食中毒事例なども報告されており、対象となる消費者の特性を踏まえたリスク評価が重要です。

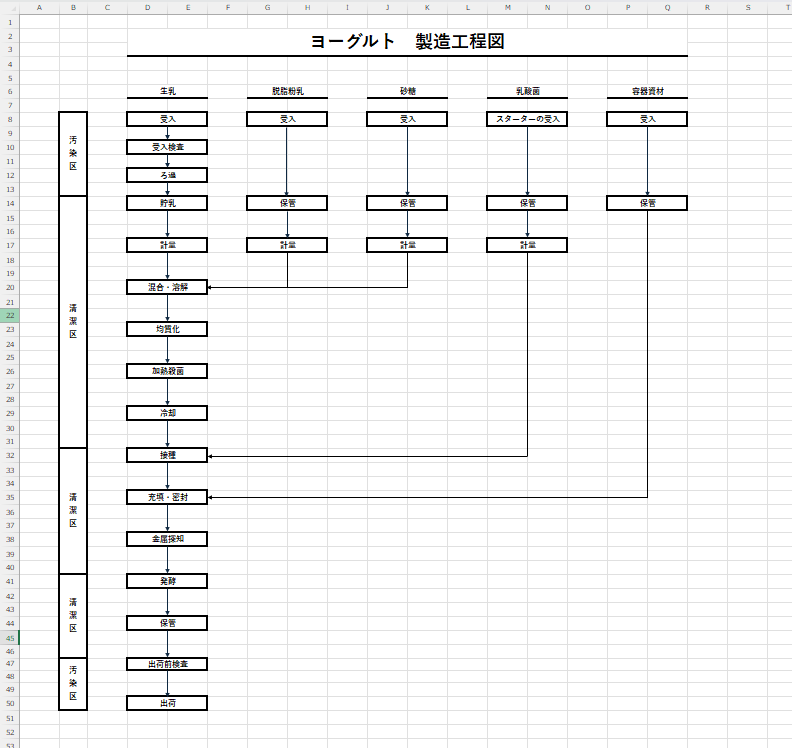

手順4.製造工程一覧図の作成

製造工程一覧図とは、フローダイアグラムとも呼ばれ、業務やプロセスの流れを視覚的に示した図のことです。入荷 / 保管 / 加工 / 包装 / 出荷までの各工程を時系列に沿って並べます。

各工程においては、使用する原材料、作業を行う場所、使用する設備・機器、作業時間、温度などの条件を詳細に記載することが重要です。これにより、後の危害要因分析をより正確に行うことができます。

▼フローダイアグラムの例(クリックで拡大します)▼

製造工程一覧図(フローダイアグラム)の作成方法は、すぐに使えるテンプレートと共に以下の記事で解説しています。詳しく知りたい方はぜひご参照ください。

関連記事:【テンプレあり】フローダイアグラムとは?意味や作成方法も

手順5.製造工程一覧図の現場確認

製造工程一覧図を作成したら、実際の作業工程と一致しているか現場で確認します。現場で実際の作業を観察しながら一覧図と照らし合わせることで、現場に即した抜け漏れのない製造工程一覧図を作成できます。

現場確認の際は、以下の点を確実にチェックしましょう。

- 製造工程

- 作業場所

- 作業条件

- 作業動線

- 使用機器や設備の配置

これらを確認する際には、現場の作業員や管理者とのコミュニケーションが重要です。直接ヒアリングを行い、一覧図に反映されていない現場独自の工夫や課題を洗い出しましょう。

また、作業員の衛生管理(身だしなみ、手洗い、作業着の着用状況など)や、異物混入のリスクがないかといった視点も重要です。例えば、製造ラインへの不要な物の持ち込みがないか、清掃は適切に行われているかなどを確認します。

関連記事:【食品工場】衛生管理の基本を解説!マニュアルを守らせるコツも

さらに、現場確認で得られた情報を基に製造工程一覧図を修正した後、関係者間で共有しフィードバックを受けることで、より完成度の高い工程図を作成できます。このプロセスを繰り返すことで、製造現場に最適化された一覧図を確立でき、現場の作業効率や安全性の向上にもつながります。

ここまで、HACCPの準備段階について解説しました。次章からは、HACCP実施のポイントに関わる手順について解説します。

HACCP7原則12手順:手順6~7「実施」のステップを解説

HACCP「7原則12手順」の手順6~7は、HACCPの核となるステップです。この段階を適切に進めることで、HACCPが本来の効果を発揮します。

HACCPがうまく機能しない場合、これらの手順に不備がある可能性が高いため、慎重かつ丁寧に取り組みましょう。

手順6(原則1)危害要因の分析

工程全体を通して発生しうる危害要因を見つけ出し、それぞれの危険性をランキング化します。このとき、手順4で作成した製造工程一覧図をもとに、各工程ごとに以下3つの危害要因がないか検討します。

| 生物的危害 | 食中毒菌、ウイルス、寄生虫など |

| 化学的危害 | 洗剤、農薬、アレルゲン、食品添加物の過剰使用など |

| 物理的危害 | 金属片、毛髪、虫など |

危害要因をすべて洗い出した後、それぞれの発生可能性や消費者に与える影響を数字で評価します。この評価は、現場の状況や科学的データ、過去の不良事例などをもとに、網羅的かつ客観的に行うことが重要です。

危害分析の具体的な方法については、以下の記事で詳しく解説しています。無料でダウンロード可能な危害要因分析表(ワークシート)もご用意していますので、ぜひご活用ください。

関連記事:【例あり】HACCPの危害分析とは?やり方を解説!(分析表エクセル配布)

手順7(原則2)重要管理点(CCP)の決定

重要管理点(CCP)とは、必ず管理すべき工程やポイントのことです。危害要因に「とどめを刺す」ことができる点とも呼ばれます。この段階で適切な処置を行わないと、食品に危害が発生するリスクが高くなる工程を重要管理点(CCP)に設定します。

▼重要管理点の例▼

| 重要管理点 | なぜ設定されたのか |

|---|---|

| 加熱工程 | 特定の温度・時間で細菌を殺菌できるため |

| 冷却工程 | 適切に保存しないと細菌の増殖を促進するため |

| 金属探知機 | 異物混入を防ぐことができるため |

重要管理点(CCP)を決定する方法は以下の通りです。

- 製造工程図(フローダイアグラム)を作成する

- それぞれの原材料や工程で関連するハザードを列挙する

- 列挙されたハザードが重要かどうかを判定する

- 重要と判定されたハザードの管理手段を明らかにする

- 管理手段が以降の工程にないものをCCPと設定する

それぞれの具体的な内容は以下の記事で詳しく解説しているので、本記事と併せてご覧ください。

関連記事:【具体例も】HACCPのCCPとは?OPRPとの違い

HACCP7原則12手順:手順8~12「管理」のステップを解説

HACCP「7原則12手順」の手順8~12は、これまで構築してきたHACCPシステムを継続的に運用していくためのステップです。この段階で具体的な監視や記録の方法を確立し、実践に即した形でHACCPシステムを仕上げます。

- 手順8(原則3)管理基準(CL)の設定

- 手順9(原則4)モニタリング方法の設定

- 手順10(原則5)改善措置の設定

- 手順11(原則6)検証方法の設定

- 手順12(原則7)記録と保存方法の設定

HACCPは「導入して終わり」ではなく、その後の継続した管理・記録が非常に重要です。ですが、記録業務や情報共有に時間を取られ、品質改善にまで手が回らない…このようなお悩みをお持ちではありませんか?

そのような方に向け、HACCP管理業務を効率化するヒントについてまとめた資料もございます。本記事と併せ是非お役立てください。

>>手間がかかるHACCP管理業務を効率化する「3つのステップ」とは?(無料公開中)

手順8(原則3)管理基準(CL)の設定

手順7で設定した重要管理点(CCP)がきちんと守られているかどうかチェックする「合格ライン」を設定します。この「合格ライン」が管理基準(CL)です。

管理基準(CL)は個人の判断の差が影響しないよう、温度や時間、速度など数値化できるものを設定します。特に微生物制御を目的とした加熱殺菌工程では、菌の種類や食品の特性に応じて適切な温度と時間を設定する必要があります。例えば、食肉製品の場合は中心温度75℃で1分以上の加熱が一般的な基準とされています。

例として、厚生労働省が公開する「HACCP入門のための手引書[食肉製品編]付録」に掲載されているチルドミートボールの事例を紹介します。

| 重要管理点(CCP) | 殺菌工程 |

| 危害要因 | 食中毒の原因菌が残存する |

| 発生要因 | 加熱温度や加熱時間の不足 |

| 管理基準(CL) | 殺菌用機械内部で90℃以上30分以上の加熱 |

| 重要管理点(CCP) | 冷却工程 |

| 危害要因 | 食中毒の原因菌が増殖する |

| 発生要因 | 冷却の遅れにより芽胞が発芽する恐れ |

| 管理基準(CL) | 冷却層水温3℃以下、コンベア速度30分 |

| 重要管理点(CCP) | X線検査 |

| 危害要因 | 異物が残存する |

| 発生要因 | ・機械の管理不備 ・排除した製品の不適切な取扱い |

| 管理基準(CL) | テストピース(ガラス4.0 mm, セラミック3.0 mm, Sus3.0 mm, Fe1.2 mm)が排除されるX線検査器から製品が通過すること |

管理基準(CL)の設定は、以下の4ステップに沿って進めます。

- STEP① 管理対象物のタイプを知る

- STEP② モニタリングに使用する器具や機械を決める

- STEP③ 危害要因が防止できる条件を調べる

- STEP④ モニタリングの頻度を決める

各ステップの詳細は、こちらの記事で詳しく解説しています。設定の際に気をつけるべきポイントもご紹介しているので、気になる方は併せてご覧ください。

関連記事:【具体例あり】HACCPの管理基準とは?決め方やポイントも

手順9(原則4)モニタリング方法の設定

手順8で設定した管理基準(CL)に達しているかどうか確認することを「モニタリング」といいます。温度計や時計、速度計などを用いて、「合格ライン」に達しているか測定します。

先ほどご紹介した、厚生労働省「HACCP入門のための手引書[食肉製品編]付録」チルドミートボールの事例を再度参照して解説します。

| 重要管理点(CCP) | 殺菌工程 |

| 管理基準(CL) | 殺菌用機械内部で90℃以上30分以上の加熱 |

| モニタリング方法 | 殺菌担当者が、30分ごとに殺菌機械内部の温度と速度時間を確認・記録する |

| 重要管理点(CCP) | 冷却工程 |

| 管理基準(CL) | 冷却層水温3℃以下、コンベア速度30分 |

| モニタリング方法 | 冷却担当者が、1時間ごとに冷却層水温と速度時間を確認する |

| 重要管理点(CCP) | X線検査 |

| 管理基準(CL) | テストピース(ガラス4.0 mm, セラミック3.0 mm, Sus3.0 mm, Fe1.2 mm)が排除されるX線検査器から製品が通過すること |

| モニタリング方法 | 工程担当者が、始業から終業までの1時間ごとに1度テストピースを通し、排除されることを確認記録する |

モニタリングは、設定された管理基準を確実に守るために適切な頻度で実施する必要があります。例えば連続式の加熱殺菌装置の場合、定期的に温度センサーの校正を行い、記録を保存することが重要です。また、記録担当者を明確にし、記録漏れがないようにすることも行うようにしましょう。

モニタリング方法の設定手順や注意すべきポイントについては、以下の記事で解説していますので、ぜひご活用ください。

関連記事:HACCPのモニタリングとは?検証との違いや設定方法も解説!

手順10(原則5)改善措置の設定

改善措置の設定とは、「合格ライン」に達しなかった製品が見つかった場合、どう対処するのかを定めることです。改善措置には主に以下のような3つのパターンがあります。

| 製品の区分け | ラインを止め、管理基準(CL)から外れた製品を区分けする |

| 不適合品の処理 | 管理基準(CL)から外れた製品への対応を決める |

| 再開のための修正 | なぜ管理基準(CL)から外れたか原因を調査し、正常な状態に復旧させる |

改善措置を設定する際は、誰が / 何を / どう処理して / どこに記録するかまで詳しく設定しましょう。加えて不適合品が発生した場合の対応だけでなく、その原因を究明し、再発防止策を講じることが重要です。

例えば加熱不足の製品が発見された場合、その製品を廃棄するだけでなく、加熱装置の設定や操作手順に問題がなかったかを確認し、必要に応じてマニュアルの見直しや従業員への再教育を実施します。

しかし、再教育を実施しても「手順の理解にばらつきがある」「教育内容が現場に浸透しにくい」といった悩みを感じることも少なくありません。そうした課題には、視覚的に伝わりやすく教育の均一化が図れる動画マニュアルの活用が有効です。

動画マニュアルの有効性については後述する『動画マニュアルで衛生手順を標準化』に加え、以下のマンガ形式資料でも詳しくご紹介しています。

>>3分で分かるtebiki_ブラックジャックによろしくver.を見てみる

手順11(原則6)検証方法の設定

検証は、HACCPシステムの定期的な点検作業です。必要に応じてHACCPシステムを見直し、現場の状況や新しい知見に対応させます。検証の方法だけでなく、担当者や頻度、記録する場所まで詳細に設定しましょう。

▼検証でチェックすることの例▼

- 手順通りに実施されているか

- 適切な改善措置が実施されているか

- HACCPプランの妥当性確認

- 温度計やタイマーなどの計測器の校正

- モニタリング結果や衛生管理記録の確認 など

上記の確認に加え、定期的な内部監査や外部監査を実施することで、HACCPシステムが有効に機能しているか客観的に評価することが重要です。監査では記録の確認だけでなく、現場の作業状況や従業員の意識なども確認し、改善点を見つけることが目的となります。

関連記事:【チェックリストあり】食品工場の監査前とは?視察のポイント(HACCPにも対応)

手順12(原則7)記録と保存方法の設定

HACCPの運用状況や結果を証明するための記録と、その保存方法を設定します。万が一の問題が発生した際に、迅速に対応するための基盤を築く重要なステップです。

HACCPシステムでは、主に以下のような内容を記録します。

- 衛生管理計画書

- 製品説明書

- 製造工程一覧図

- 危害要因の一覧

- 重要管理点の決定

- 逸脱時の対応の記録

- 検証記録

- モニタリング結果の記録

- 教育・訓練の記録 など

関連記事:【無料DL可】HACCP記録表のエクセルテンプレート2種!必要な文書や保管期間は?

これらの記録は、問題発生時の原因究明やトレーサビリティの確保に不可欠です。ですが毎日の記録を紙で管理する場合、記録や管理の煩雑さからHACCPの要求を満たす運用ができないことも…。

そこで、紙媒体での記録だけでなくデジタルツールを活用することで、記録の効率化や分析の容易化を図ることができます。また、記録の保存期間は食品の種類や関連法規によって定められているため、適切な期間保管する必要があります。

記録の効率化や保管に役立つツールについては、後述する『デジタル記録帳票で記録や分析を効率化』のほか、以下の資料でも詳しくご紹介しています。本記事と併せてご覧ください。

>>紙帳票からのカイゼン!デジタルツール活用のメリットや導入の流れはこちら

HACCP7原則12手順を徹底するには?

食品安全を守るために欠かせないHACCP。しかし、計画の作成から現場での運用、記録の管理まで一貫して行うことは簡単ではありません。

ここでは、HACCP7原則12手順を現場に落とし込む上で不可欠な2つのポイントについて解説します。

教育・訓練の継続的な実施

HACCPの原則や手順を実践するには、従業員一人ひとりがマニュアルの内容を単に覚えるだけでなく「なぜこの工程が必要か」を理解し、自らの役割を正しく遂行できることが前提です。ここで重要なのが「教育・訓練の実施」です。

しかし、現場ではこの教育・訓練が継続的に行われない、または形骸化してしまうことが少なくありません。その背景には、以下のような課題が考えられます。

- シフトが不規則で、全員を一斉に教育する時間が確保しにくい

- 教育担当者や時間が不足し、十分な指導ができない

- OJTに頼りきりで、教える内容にばらつきがある

- 紙マニュアルでは内容の更新が面倒で、受講状況も把握しづらい

このような課題を放置することで、現場作業者が「なぜここが重要なのか」を理解しづらいまま運用を強いられるケースも少なくありません。そのため、教育・訓練を継続的かつ効果的に実施するための仕組みづくりが求められます。

「HACCPの求める衛生管理や品質をどう従業員に教育・訓練するか」については、以下の動画内でも詳しく解説しています。本記事と併せてご覧ください。

>>食品製造の安全衛生レベルを維持・改善する「3つのヒント」とは?(無料公開中)

モニタリングによる定点観測と分析

HACCPの現場運用を定着・継続させるには、教育・訓練と並んで「モニタリングによる定点観測と分析」が欠かせません。モニタリングで「どこで・どのようなズレやムラが発生しているか」が明確になることで、客観的なデータに基づいた改善や、工程ごとのリスク傾向・ヒューマンエラーの傾向を改善することも可能になります。

しかし実際には、以下のような理由からモニタリングと分析がうまく機能していない現場も多く存在します。

- 記録が手書き中心で、データの集計や分析に手間がかかる

- モニタリング項目が形骸化し、「点検すること」が目的化している

- 担当者が交代すると記録の精度にばらつきが出る

- 現場のフィードバックが活かされず、分析結果が現場改善につながらない

これらの課題を乗り越えるには、単に記録を取るのではなく「記録を活用する」視点が重要です。現場の“異常の芽”を早期に発見し食品事故を未然に防ぐには、仕組みとしてだけでなく、現場で“意味のある行為”として根付かせる取り組みが求められます。

異常検知の遅れはHACCP運用を妨げるだけでなく、品質不良や廃棄、リコールといった大きなリスクにつながります。では、異常検知には何が必要なのでしょうか?リアルタイム異常検知を叶える具体的な方法については、以下の解説動画をご覧ください。

>>「気づいたときには手遅れ」を解消!リアルタイム異常検知を叶える現場管理とは?(無料公開中)

次章では、これら教育・訓練の継続的な実施やモニタリングによる定点観測と分析を助ける2つのツールについてご紹介します。

HACCPの実施はまとめてtebikiにお任せ◎

先述した教育・訓練の継続的な実施やモニタリングによる定点観測と分析について、以下のような課題を抱える企業も多いのではないでしょうか。

- 「現場スタッフ全員に均一な教育を行うことが難しい…」

- 「記録量が膨大で、なにがどこにあるのかわからない…」

ここで、HACCPの実施をスムーズにするのが「tebiki」のツールです。ここでは、現場の課題を解決する「tebiki」について詳しく解説します。

動画マニュアルで衛生手順を標準化

tebiki現場教育は、衛生手順がわかりやすく伝わる動画マニュアルを誰でも簡単に作成できるツールです。

文字だけのマニュアルでは伝わりづらい手順や注意点も、動画なら一目瞭然。特別な機器を用意せずともスマートフォンやタブレットを活用して作成できるので、導入のハードルが低く、運用も簡単です。

tebiki現場教育には、主に「動画を簡単に作成できる機能」と「教育管理ができる機能」があります。

- 音声認識による自動字幕生成

- 100カ国語以上への自動翻訳

- 字幕の読み上げ(多言語にも対応)

- アクセス履歴等がわかるレポート機能

- オリジナルのテストを作成できるテスト機能

- 従業員のスキルを可視化できる機能 など

これらの機能を活用することで、教育の効率化だけでなく従業員の習熟度やスキル把握が簡単になるほか、様々な国籍の従業員にも適切な教育を提供可能です。

また、教育成果を評価し課題ごとにフォローアップすることや、教育内容の参照状況や従業員の学習状況にもとづいた計画改善にも役立ちます。これにより、現場教育の向上と業務効率化を実現します。

実際に導入された企業では、以下のような効果が実感されています。

| 導入企業 | 導入の声 |

|---|---|

| タマムラデリカ 株式会社 | 「tebikiを導入したことで外国籍スタッフにも細かなニュアンスが伝わりやすくなり、新人も動画で繰り返し学べるようになったため、自学自習が進んだ点が大きな効果といえます。」 |

| アサヒ飲料 株式会社 | 「従来の紙マニュアルでは共有しづらかった作業のコツなどの暗黙知も、動画なら視覚的に伝えやすく、新人が早期に熟練者の技術を習得できるようになってきている。」 |

| 株式会社 大商金山牧場 | 「拠点ごとのマニュアルがtebikiで一元管理され、優れた内容を全社に展開できるようになったことで、衛生教育のレベル向上にもつながっています。」 |

tebiki現場教育の機能やサポート体制について詳しく知りたい方は、ぜひ以下の資料をダウンロードしてご確認ください。

>>マニュアル作成から従業員育成まで一気通貫!tebiki現場教育の機能詳細や導入事例をみる

デジタル記録帳票で記録や分析を効率化

tebiki現場分析は、記録帳票の作成 / 記録 / 承認 / 分析が簡単にできるツールです。

HACCP運用に欠かせない温度管理やモニタリング結果、逸脱時の対応などをリアルタイムで記録・共有できます。記録ミスや情報の抜け漏れを防ぎ、監査にもスムーズに対応できます。

また、複雑なHACCPシステムの管理もtebiki現場分析なら一元化が可能です。すべてのデータをクラウドで管理でき、必要な情報をすぐに確認・共有できます。

さらに、蓄積したデータを簡単にグラフ化することも可能なため現場の状況やトレンドが把握しやすくなり、異常値の早期発見や改善ポイントの特定が迅速に行えます。温度や湿度の変動をリアルタイムでグラフ化し、基準からの逸脱を即座に検知することで適切な対策が可能です。また、過去記録を簡単に検索できるため監査対応やトレーサビリティの向上にも役立ちます。

▼tebiki現場分析活用のイメージ▼

| 導入前の課題 | 導入後の効果 |

|---|---|

| 冷蔵庫・冷凍庫の温度を毎日手書きで記録していたが、書き忘れや数値の誤記入が多かった | タブレット入力+即時クラウド反映で記録漏れ・誤記が激減し、管理精度が向上 |

| 製品検査で異常があった際、対応履歴を紙記録から探すのに時間がかかり、原因特定が遅れた | 異常発生時にリアルタイムで担当者にメールが送信され、関係者への共有もリアルタイムで行えるため迅速な是正が可能に |

| 製造中の加熱温度や冷却時間を現場帳票からExcel転記していたため、情報のズレや入力ミスが頻発していた | 現場で直接入力・写真記録もできるほか、グラフの作成もその場で簡単に行えるため効率的な分析が実現 |

tebiki現場分析の導入費用や機能について詳しく知りたい方は、以下の画像からサービス資料をダウンロードしてご覧ください。

>>記録のリアルタイム確認や面倒な分析も簡単に行える!tebiki現場分析の導入メリットや使える機能をみる

まとめ

HACCPとは、食品の安全を守るための仕組みのことです。HACCPの中心となる「7原則12手順」を簡単に説明すると、食品の安全を守るための具体的な流れや手段を指します。

しかし、HACCP計画の作成から現場での運用、記録の管理までを一貫して行うのは簡単ではありません。そこで、HACCPの実施をスムーズにするのが「tebiki」のツールです。

- tebiki現場教育⇒ 動画マニュアルで教育の効率化と教育効果が可視化

- tebiki現場分析⇒ 現場帳票のデジタル化でリアルタイムのデータ確認や分析が可能

「tebiki」の機能や料金プランなどを詳しく知りたい方は、以下のフォームに必要事項を記入し、資料をダウンロードしてご覧ください。