危害分析は、HACCPの基盤となる重要なプロセスです。しかし、「分析方法がわからない」「もっと簡単にできる方法はない?」とお悩みの方も多いでしょう。

本記事では、危害分析の目的やタイミングを解説し、簡単にできる分析方法をご紹介します。さらに、無料ダウンロード可能の危害要因分析表(ワークシート)もご用意していますので、ご活用いただけますと幸いです。

現場改善ラボでは、HACCPに基づく衛生管理手法の解説動画を無料配信中です。専門家による実践的なノウハウをご覧になりたい方は、下の画像をクリックしてぜひご視聴ください。

目次

HACCPでの危害分析(ハザード分析)とは?

HACCPにおける危害分析とは、食品の製造・加工過程で発生しうる危害(ハザード)を特定し、その危害が発生する可能性や程度を評価するプロセスです。

危害分析のやり方を知りたい方は、後述する『HACCP導入における危害分析のやり方』をご覧ください。

危害分析を行う目的や効果

危害分析は、食品の安全性を確保・品質管理を向上させる目的で行われます。危害分析によって、重要管理点(CCP)を集中的に管理できるため、全工程一律に管理するよりも効率的で無駄のないリスク管理が実現します。

危害分析によって製造工程が見直されることで、副次的に以下のような効果も期待できるでしょう。

- 不良品の発生やリコール対応の減少による「コスト削減」

- 業務プロセスを見直すことで製造工程の無駄による「業務効率化」

- 企業として衛生管理を徹底することで「従業員の衛生管理意識向上」

危害分析を行うタイミング

HACCPを導入は、「7つの原則と12の手順」に則って進める必要があります。この「手順6(原則1)」に当たるのが「危害要因の分析」です。

- 手順1:HACCPチームの編成

- 手順2:製品説明書の作成

- 手順3:用途・対象者の確認

- 手順4:製造工程図の作成

- 手順5:製造工程図の現場確認

- 手順6 (原則1) :危害要因の分析

- 手順7 (原則2) :重要管理点(CCP)の設定

- 手順8 (原則3) :管理基準(CL)の設定

- 手順9 (原則4) :モニタリング方法の設定

- 手順10(原則5):改善措置の設定

- 手順11(原則6):検証手順の設定

- 手順12(原則7):記録と保存方法の設定

HACCPの概要をおさらいしたい方は、以下の記事をご覧ください。

関連記事:HACCP(ハサップ)とは?簡単に解説!義務の内容、衛生管理の取り組み法も紹介

HACCP導入における危害分析のやり方

危害分析を行う際は、以下の5つの手順で進めていきましょう。

危害(ハザード)の見落としがないよう、製品に関わるすべての部署の担当者が協力して行うことがポイントです。

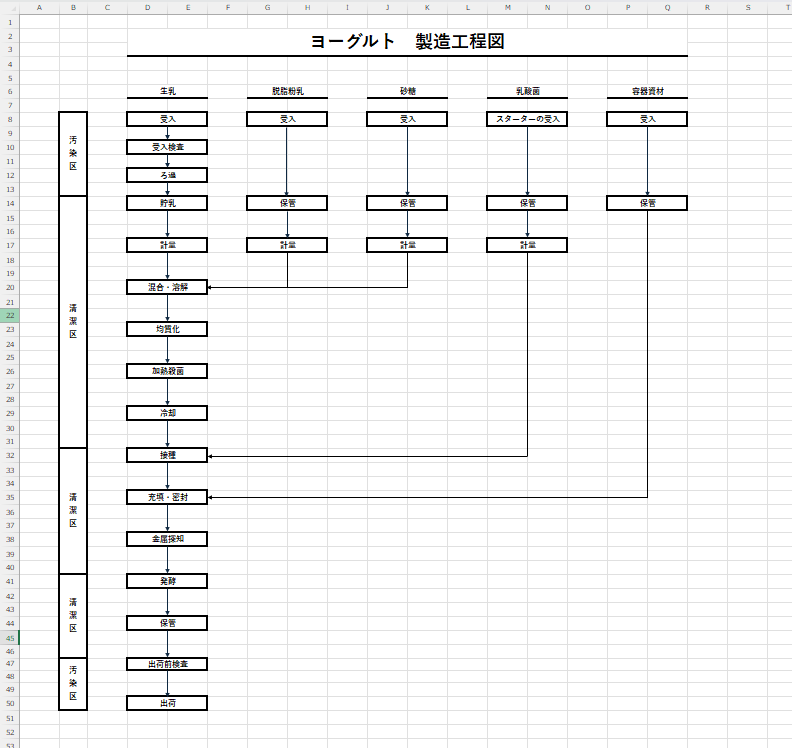

手順① 原材料と工程の記入

工程全体を可視化して管理ポイントを明確化するため、製造に使用する「全ての原材料」と「製造工程」をリストアップします。受け入れ、保管、加工、包装、出荷までの各プロセスをフローダイアグラムで整理するのが一般的です。

▼フローダイアグラムの例▼

この記録は、後の危害分析の基礎資料となり、工程の見直しや改善にも役立ちます。

フローダイアグラムの詳しい作成方法は以下の記事で解説していますので、ぜひご覧ください。

関連記事:【テンプレあり】フローダイアグラムとは?意味や作成方法も

手順② 起こりうるハザードの特定

次に、各工程ごとに起こりうるハザードを特定します。ハザードの種類は主に以下の3つです。

| 生物的ハザード | 食中毒細菌やウイルス、寄生虫など |

| 化学的ハザード | 農薬や添加物、洗浄剤、薬品など |

| 物理的ハザード | 金属片やプラスチック片など |

このステップは、現場をよく知る各部署の担当者で多角的に検討しましょう。原材料の特性、工程の特性、製造環境などを考慮して、ハザードを洗い出すようにしてください。

関連記事:【具体例】物理的危害要因とは?事故事例や種類別の対策も

手順③ 対応の必要性の決定

手順②で特定したそれぞれのハザードに対し、管理・対応する必要があるかを決定します。

ハザードが発生した場合の被害の大きさや発生頻度を考慮し、リスク評価をしましょう。とくに、消費者の安全に直接関わるような重大なリスクについては、慎重な判断が求められます。

重要かどうかを判定する時は、以下の点に注目しましょう。

- 以後の工程では除去できない

- 一般衛生管理やOPRPでは対応できない

- ハザード発生時の健康被害が大きい

- ハザード発生の頻度が高い

一般衛生管理については、以下の記事で内容をおさらいできます。

関連記事:一般衛生管理とは?PRPやHACCPとの違いも解説

手順④ 対策の立案

ハザードに対応する具体策を計画します。以下の方法を参考に、リスクに応じた適切な対策を選びましょう。

| 生物的ハザード | 加熱、冷却、殺菌や従業員の手洗い、原材料受け入れ時の品質チェックなど |

| 化学的ハザード | 製造ラインの清掃や切り替え時のアレルゲン混入防止策など |

| 物理的ハザード | 個人衛生の徹底や、異物混入防止のフィルター設置や異物検知装置の導入など |

コストと効果のバランスを考えて、実現可能な対策を検討してください。1つの対策に頼らずに、複数の対策を組み合わせるのも良いでしょう。

手順⑤ 重要管理点(CCP)の決定

とくに消費者の安全に大きな影響を与えるポイントを重要管理点(CCP)に設定します。

重要管理点(CCP)を適切に設定することで、ハザードの発生を効果的に抑制し、食品の安全性を確保することができます。CCPが多すぎると、管理が煩雑になりコストも増加します。そのため、CCPの数は必要最小限にすると良いでしょう。

▼ハンバーグ製造のCCP設定の具体例▼

| ハザード | 食中毒菌 |

| 重要管理点(CCP) | 加熱 |

| 管理基準 | 中心温度75℃で1分以上加熱 |

重要管理点(CCP)が適切に管理されないと、食品事故のリスクが高まります。そのため、CCPを設定したら厳密なモニタリングと記録を行いましょう。

現場改善ラボでは、専門家による「食品の衛生管理手法」の解説動画を無料公開しています。食品安全におけるハザードの解説から食品衛生管理のポイントまで幅広く解説しているので、実践的なアドバイスを知りたい方は、以下からぜひご視聴ください。

HACCP導入での危害分析の具体例

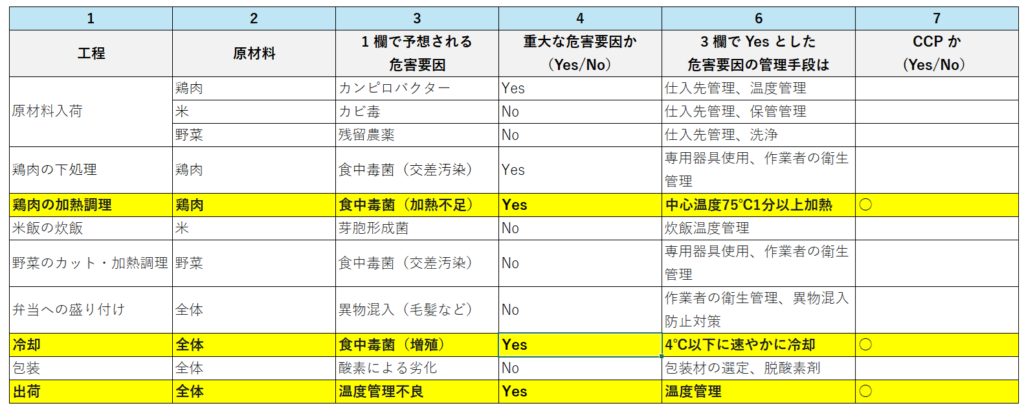

「鶏肉の照り焼き弁当」を製造する場合の、危害分析の具体例をご紹介します。

危害分析を行うために、危害要因分析表やワークシートを用いるとスムーズに進みます。以下の表のように、縦軸に工程を並べて、「重大な危害要因か」「CCPか」などを記入していきましょう。

▼「鶏肉の照り焼き弁当」の危害分析例▼

(クリックして拡大表示できます)

上図のような分析表/ワークシートが欲しい方は、次章で無料ダウンロードいただけます。

無料DL!危害要因分析表/ワークシートのエクセルテンプレート

現場改善ラボのメルマガに登録いただくと無料でダウンロードできる「危害要因分析表/ワークシートのエクセルテンプレート」をご用意しました。危害分析を行って衛生管理を向上させるために、ぜひご活用ください。

▼危害要因分析表/ワークシートのDLはこちら▼

HACCPに基づく衛生管理をより効果的に行うには?

HACCPに基づく衛生管理は、次の3項目を徹底することで効率的に実施できます。危害分析の前に1度確認してみましょう。

PDCAサイクルの活用

PDCAサイクルとは、「 Plan(計画)・Do(実行)・Check(測定・評価)・Action(改善)」4つの頭文字をとった業務改善のフレームワークです。このサイクルを回し続けることで、継続的な改善を可能にし、常に最新のリスク管理が行えます。

衛生管理を1度で完璧に行うのは、難しいもの。PDCAを繰り返すことで、徐々に管理レベルが向上し、リスクが低減されます。HACCPによる衛生管理が単なる「チェックリスト的な作業」ではなく、継続的に改善される仕組みとして機能するようにしましょう。

わかりやすいマニュアルの整備

マニュアルが整備されていないと、従業員がHACCPの手順やポイントを理解できず、効果を発揮しない可能性があります。一貫した手順の実行や教育の効率化のためにも、わかりやすいマニュアルを整備しましょう。

わかりやすさを求めるのなら、動画マニュアルがおすすめです。

ソフトクリーム総合メーカーの日世株式会社では、教育に動画マニュアルを導入したことで⼊職時研修の教育者の⼿間が1/10になったという事例があります。さらに、新⼈スキルのボトムアップにも繋がっているそうです。

食品製造業での動画マニュアル活用事例を詳しく知りたい方は、以下をクリックして事例集をぜひご覧ください。

正確な記録と保管

HACCPにおける記録と保管は、HACCPの7原則12手順中でも方法を設定すべき項目であり、安全を保証するための証拠となります。これらの記録が適切に管理されることで、トラブルが発生した商品をさかのぼって調べることができ、原因が特定できます。また、問題や異常を早期発見できるので、重大なリスクが発生する前に予防措置を取ることが可能です。

HACCPの記録を効果的に行うためには、デジタル化がおすすめです。デジタル化の手順やおすすめのツールについては、以下のデジタル化ガイドも併せてご覧ください。

食品の安全を守るには「tebiki」が最適

HACCPに基づく衛生管理を効率化するには、誰でも簡単に使用できる「tebiki」のツールがおすすめです。tebikiには以下の2つのツールがあります。

- 動画マニュアルの作成には「動画マニュアルtebiki」

- デジタル記録の作成には「tebiki現場分析」

現場教育が効率化する「動画マニュアル」

従来の紙マニュアルや座学ではわかりにくい実践的な衛生管理が視覚的に理解できるため、動画マニュアルはおすすめです。その中でも「動画マニュアルtebiki」は操作の「かんたんさ」を追及したツールで、誰でもその場で動画マニュアルが作成できます。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

加えて以下の機能も搭載。HACCPの理解度を確かめながら教育できます。

- 閲覧時間などを可視化できるレポート機能

- オリジナルテストが作成できるテスト機能

また、ボタン1つで100ヶ国語に自動翻訳できるため、外国人スタッフへの教育にもおすすめです。日本語だけでは伝わりづらいHACCPが、母国語でダイレクトに指導できるため、スムーズな教育につながるでしょう。

動画マニュアルtebikiの機能やサポート体制を知りたい方は、以下からサービス説明資料をご覧ください。

データの可視化ができる「デジタル帳票」

人員が足りていない現場であればあるほど「時間までに終わらせないと」「ノルマを達成しないと」と焦りが生まれ、記録はないがしろにされてしまいがちです。さらに記録が面倒だと、作業開始までの時間が遅れたり、軽視されてしまうでしょう。そのため、HACCPの記録を正しく取り続けるには「簡単であること」が重要です。

そこでおすすめしたいツールが「tebiki現場分析」です。

現場帳票の作成・記録・承認・分析が簡単に行えるだけでなく、帳票の雛形作成が簡単で、現場の作業者がストレスなく記録できるフォーマットで作られています。さらに溜まったデータをシンプルな操作で可視化・分析可能で、セキュリティ、サポート体制も充実。

以下の資料でtebik現場分析iの主な機能やサポート体制をわかりやすく解説しています。無料ダウンロード可能な資料なので、ぜひ併せてご覧ください。

tebikiで衛生管理を効率化している企業事例

動画マニュアルtebikiで衛生管理を効率化した食品工場を3社ご紹介します。より多くの導入事例を知りたい方は、以下から導入事例集を無料ダウンロードしてご確認ください。

イセ食品株式会社

鶏卵業界で国内最大手のイセ食品株式会では、現場で活かされにくい座学での指導を課題視していました。文字や口頭の説明では、実際の作業のイメージがつかみにくく、現場に入ってから再度指導が必要でした。教育方法を模索する中で「動画マニュアルtebiki」と出会い、導入を決定します。

その結果、半日かけていた座学がわずか1時間半で完結。さらに、現場での作業イメージがつかみやすくなり、作業効率の向上にもつながりました。以前は「何がわからないのかがわからない」という状態でしたが、今では具体的な質問が飛び交うようになり、教育の質も大幅に向上しています。

イセ食品株式会社の導入効果を詳しく知りたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:導入3ヶ月で動画200本作成。製造現場の作業標準化と多能工化を推進しています。

日世株式会社

ソフトクリーム総合メーカーである日世株式会社では、外国⼈労働者が増える中で、⽂章だけのマニュアルに限界を感じていました。そこで、簡単に動画作成ができ、100か国語以上に翻訳可能な「動画マニュアルtebiki」の導入を決めます。

導入後は、外国人労働者の理解度テストの正答率がほぼ100%に達し、現場での作業がスムーズに!新しい資料を言語ごとに作成する必要がなくなり、従来1時間以上かかっていたマニュアル作成時間を5分に短縮させました。

「品質管理担当として、⼯場全体の効率と品質が向上しているのを実感しています」と語る日世株式会社の導入効果をより詳しく知りたい方は、以下からインタビュー記事をご覧ください。

インタビュー記事:新人研修の手間が1/10に!自動字幕翻訳で、外国⼈スタッフの理解度テスト正答率が100%になりました。

株式会社大商金山牧場

食肉の生産から加工・販売までを行う株式会社大商金山牧場では、拠点ごとに異なる方法で衛生教育が行われており、教育内容にバラつきが生じるという問題を抱えていました。これを改善するためにマニュアル作成を進める中で、オフラインでも再生可能な「動画マニュアルtebiki」に出会い、その導入を決定します。

その結果、全社的に質の高いマニュアルの共有が可能となり、衛生教育のレベルが向上。さらに、これまで付きっ切りで行っていた新人教育の一部を動画に置き換えることで、OJTの教育工数を5割削減することに成功しました。

「tebikiの新機能も魅力の1つ」と語る大商金山牧場の導入事例やtebikiの新機能を詳しく知りたい方は、こちらの記事をご覧ください。

インタビュー記事:衛生管理教育を徹底し、食肉の安全性を確実なものとするために動画マニュアルを活用!

分析ではコレに注意!食品衛生における危害要因リスト/分類

危害分析を行う際は、手当たり次第に危害要因(ハザード)を挙げるのではなく、製造工程に沿って慎重に進めます。ハザードの見落としがないよう、各工程ごとに以下の3つのハザードを確認すると効果的です。

生物学的ハザード

生物学的ハザードとは、食品中に含まれる有害な微生物や病原体のことを指します。代表的なものは以下になります。

- 細菌(サルモネラ菌、腸管出血性大腸菌(O157)、カンピロバクターなど)

- ウイルス(ノロウイルス、A型肝炎ウイルス)

- 寄生虫(アニサキス、クドア)

- 毒素を生成するカビ類

化学的ハザード

化学的ハザードとは、食品に含まれる化学物質を指します。代表的なものは以下になります。

- 洗剤

- 殺菌剤

- 殺虫剤

- 農薬や動物用医薬品の残留

- 食品添加物の過剰使用

- 重金属や化学汚染物質

物理的ハザード

物理的ハザードとは、食品中に混入する異物や物理的損傷の原因となる物質です。代表的なものは以下になります。

- 金属片

- ガラス片

- 石

- 木片

- 布繊維

- プラスチック

関連記事:【具体例】物理的危害要因とは?事故事例や種類別の対策も

まとめ

HACCPにおける危害分析とは、食品の製造・加工過程で発生しうる危害(ハザード)を特定し、予防・除去・管理するための方法です。危害分析を効果的に実施するには、製品に関わる全部署の担当者の協力が必要不可欠。さらに、PDCAサイクルの活用、わかりやすいマニュアルの整備、正確な記録と保管という3要素を定めておくことで、衛生管理の精度が向上します。

わかりやすいマニュアルの整備には、「動画マニュアルtebiki」がおすすめです。操作が非常に簡単で、現場で誰でも動画マニュアルを作成できます。また、「tebiki現場分析」を利用すれば、記録や保管だけでなく、現場帳票の作成、記録、承認、分析も効率的に行うことが可能です。

tebikiの機能やサポート体制についてより詳しく知りたい方は、以下をご入力いただき、資料をダウンロードしてご覧ください。

- 本コンテンツから分かること

-

- 「tebiki現場教育」の機能、導入事例

- 「tebiki現場分析」の機能、サポート体制