フォークリフトの事故防止に役立つ、かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

フォークリフトの荷崩れは物損事故に直結し、頻発すれば企業の信頼を損ないかねません。しかし、原因を理解し正しく対策すれば未然に防ぐことも可能です。

本記事では、18年間物流現場でフォークリフト作業に従事した筆者が過去の事故事例から荷崩れの原因を分析し、現場で実践できる4つの対策を解説。さらに事故の未然防止の基礎である安全教育のコツもご紹介します。貴社の損失防止と、安全な職場環境づくりにお役立てください。

なお物流現場では、フォークリフトによる事故の未然防止策として「動画マニュアル」の導入も増えています。正しい操作手順だけでなく、何をどうやったら危険やヒヤリハットにつながるのかも可視化(危険の見える化)するため、安全意識や危険意識が浸透する教育アプローチとして有効とされています。

動画マニュアルによるフォークリフト安全対策の具体的な効果や企業事例は、以下のリンクに記載した資料で詳しく展開しているので、併せてご参照ください。

>>「動画マニュアルを活用したフォークリフトの安全教育・対策事例」を見てみる

目次

フォークリフトの荷崩れに起因する3つの事故事例

はじめに、荷崩れ事故の重大性を理解するため具体的な事例を3つご紹介します。厚生労働省「職場のあんぜんサイト-事故事例集-」から2例、さらに筆者自身の経験談を1例取り上げ、リアルな視点からその危険性を探ります。

- フォークリフトの積荷が落下し、パート作業者に激突

- フォークリフトの積荷の荷崩れを修復中、マストとヘッドガードとの間にはさまれる

- フォーク(爪)の差し込みが甘く、持ち上げた際パレットごと前方へ荷崩れ

関連記事:【最新】フォークリフト事故の実態!事例や発生件数・原因について

フォークリフトの積荷が落下し、パート作業者に激突

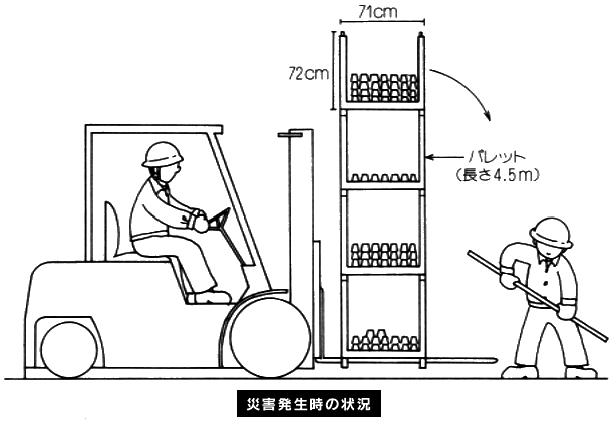

1つ目は、急ブレーキをかけた際の荷崩れが人身事故につながったケースです。

| 項目 | 詳細 |

|---|---|

| 状況 | 通路確保のため4段積みのパレットを移動中、前方の作業員に気づき急ブレーキ。その衝撃で最上段のパレットが落下し、作業員に激突。 |

| 原因 | [1] 高重心で不安定なパレットの不適切な積載 [2] 作業区域への他作業者の立ち入り [3] 人を避けるための急ブレーキ [4] 誘導員の未配置 [5] 不定期作業における作業手順の不備 |

| 対策 | [1] 偏荷重を避け、重心を安定させた積載の徹底 [2] 荷崩れの原因となる急発進・急停止・急旋回の禁止 [3] 作業範囲内に人がいる場合の誘導員配置と合図の義務化 [4] 通常作業に加え、不定期・臨時作業の計画も事前に策定 [5] 作業の変化に対応するため、全作業員に随時安全教育を実施 |

>>フォークリフトの安全教育・対策事例について詳しく知りたい方はこちらをクリック!

フォークリフトの積荷の荷崩れを修復中、マストとヘッドガードとの間にはさまれる

2つ目は、荷崩れの修復作業が死亡事故につながったケースです。

| 項目 | 詳細 |

|---|---|

| 状況 | 製品運搬のため1人で倉庫で作業していた作業員がフォークリフトのマストに挟まれ、発見・搬送されたものの頸部・胸部圧迫により死亡が確認。 |

| 原因 | 【直接的な原因】 ・降車時の基本操作(フォーク下降やエンジン停止/ブレーキ)の不履行 ・有資格者の不足と、それに伴う無資格者による運転 【間接的な原因】 ・キーの常時装着による、無資格運転が可能な状態の放置 ・照明不足や通路狭隘といった、劣悪な作業環境 ・荷崩れしやすい形状や積み方による、不安定な積荷状態 |

| 対策 | ・有資格者の適正配置と無資格者による作業の禁止 ・荷役運搬作業における安全作業計画の作成と遵守 ・管理責任者による車両キーと点検/整備の一元管理 ・ 作業環境(運行経路や照度)の定期的点検と整備 ・ラップ巻きなど、状況に応じた荷崩れ防止措置の実施 |

>>ヒューマンエラーによる労災を未然防止する安全教育の進め方や実際の例を見たい方はこちらをクリック!

フォーク(爪)の差し込みが甘く、持ち上げた際パレットごと前方へ荷崩れ

最後は、筆者自身が過去に経験した物損事故の事例です。幸い人身には至りませんでしたが、一歩間違えれば大事故に繋がりかねない教訓となるケースをご紹介します。

| 項目 | 詳細 |

|---|---|

| 状況 | パレットを移動させようとフォークを差し込みマストを上げた際、奥側の荷物が荷崩れを起こし地面に落下し破損。フォークがパレットの半分程度しか差し込まれていなかったうえに、オペレーター単独での作業だった。 |

| 原因 | [1]フォーク差込幅の誤認 [2]ストレッチフィルムによる荷物の固縛不備 [3]作業計画の未作成 [4]合図者なしでの単独作業 [5]多忙による心理的な焦り |

| 対策 | [1]荷物・パレット状態の指差呼称の徹底 [2]フォークの根元までの確実な差し込み [3]作業計画書の作成と遵守 [4]フォークリフト作業における合図者の配置義務化 [5]焦らず慎重な作業の心掛け |

ここで紹介した3つの事故は、決して他人事ではありません。これらは従業員のささいな「不安全行動」が、取り返しのつかない結果を招いた事例だといえます。

防ぐには個人の注意だけに頼るのではなく、組織として不安全行動がなぜ起きるのかを考え、ルールと教育によって防ぐ仕組み作りが不可欠であることを示唆しています。

従業員の不安全行動を再発防止し、現場ルールを浸透させる方法については以下の資料内で詳しく展開しているため、本記事と併せてご覧ください。

>>繰り返される不安全行動に終止符を!行動科学から編み出す「決定的な対策」の詳細や事例をみる

なぜ荷崩れは起きる?現場で確認すべき3つの原因

自社の現場に潜むリスクを洗い出すため、原因を以下の3つの視点に分けて考えてみましょう。もし、いずれかに該当する点があれば注意が必要です。

【物理的要因】荷物やパレットの積み方・状態によるミス

まず考えられるのが、荷物そのものの状態や積み方といった物理的な要因です。これは「崩れる可能性を内包したまま作業を始めてしまった」ことで発生します。

具体的には、以下のようなケースが挙げられます。

- 荷物を高く積みすぎている

- 荷崩れしやすい不適切なパターンで積んでいる

- 上段が重い、片側だけ重いなどの「偏荷重」になっている

物理的に「バランスが悪い」「崩れそうだ」と感じる危険要因は、運搬を始める前に取り除くのが鉄則です。しかし、その危険を察知するにはある程度の経験や慣れが求められる側面もあります。

その対策として、ベテラン作業者の持つ「カン・コツ」を組織で共有し、現場全体の安全レベルを底上げすることが重要です。

一方で、OJTでは付きっきりで教える必要がある、細かいニュアンスを言語化してマニュアルに落とし込むのが難しい…などとお悩みではないでしょうか?そこで、「カンコツが伝わる作業手順書整備のコツ」についてまとめた資料をご用意いたしました。以下のリンクからご覧いただけますので、是非お役立てください。

>>カンコツが伝わる! 『現場で使われる』作業手順書を整備するポイントや作成のコツをみる

【環境的要因】現場の危険な状況やレイアウトによるトラブル

次に、作業現場の環境に問題が潜んでいるケースです。作業者自身はルール通りに運転していても、以下のように環境が原因で荷崩れが引き起こされることがあります。

- 通路に段差がある、地面が凸凹している

- 動線が入り組んでおり、右左折が多くなる

実際に筆者が過去に在籍した現場では、トラックの自重で路面の一部に窪みができていました。そこをフォークリフトが通るたびに車体が大きく傾き、荷崩れが頻発していたのです。この問題は運転者のミスではなく、環境の不備が根本原因です。人の注意だけに頼らず、物理的な危険を排除する視点が不可欠です。

このような環境面における課題を洗い出すには、従業員からの「ヒヤリハット報告」を集めることが効果的です。なぜなら、現場の危険は、日々作業する従業員が最もよく気づくためです。

しかし、「報告が面倒」「自分のミスを指摘されそう」といった心理的な抵抗から報告が集まらず、制度が形骸化している現場も少なくありません。 報告しやすい雰囲気を作り、上がってきた情報を確実に改善へつなげる組織的な仕組みが不可欠です。

そこで、すぐに活用できる「ヒヤリハット報告書」が内包されたヒヤリハット事例・対策集を以下にご用意いたしました。ヒヤリハット報告を活性化させるコツも記載しているため、是非ご活用ください。

>>すぐに使える報告書つき!現場の213名に聞いた「ヒヤリハット事例・対策集」をみる

【人的要因】運転・作業方法・安全意識によるヒューマンエラー

3つ目は、運転者の操作や判断ミスといったヒューマンエラーが原因となるケースです。以下のような荷崩れ事故の多くに、この人的要因が関わっています。

- 急発進・急停止・急旋回など、「急」のつく運転

- 荷物の状態をよく確認しない「だろう運転」

- 現場全体の安全意識が低く、安全教育が形骸化している

ヒューマンエラーは完全にはなくせませんが、適切な安全教育を継続すれば発生率は大幅に下げられます。ヒューマンエラーは個人の資質だけでなく現場の「安全文化」が大きく影響しますが、教育が形骸化していると「安全より効率が優先」という風土を生みかねません。

事故を防ぐには危険を指摘し合え、報告しても非難されない安心感が不可欠です。従業員一人ひとりが「安全は自分の仕事」と当事者意識を持つ文化こそ、最善の対策といえます。

従業員の安全意識を高め、ヒューマンエラーによる労災を未然防止する安全教育については以下の資料で詳しく展開しています。

>>ヒューマンエラーによる労災を未然防止する「安全教育の進め方や実際の例」をみる

今すぐできる!荷崩れ事故を防止する4つの基本対策

荷崩れ事故は原因を正しく理解し、一つひとつ対策を講じることで未然に防ぐことが可能です。

ここでは、前章で解説した3つの原因(物理的・環境的・人的)それぞれに有効な、4つの基本的な対策をご紹介します。

適切な積み付けパターンを理解し荷物を安定させる

荷物そのものを安定させる積み付けの基本徹底は、物理的な要因への直接的な対策です。荷物の形状やパレットのサイズに応じ、最適なパターンを選びましょう。

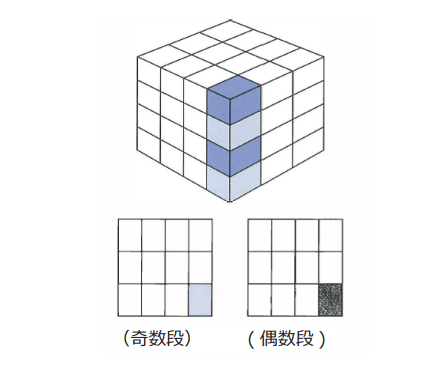

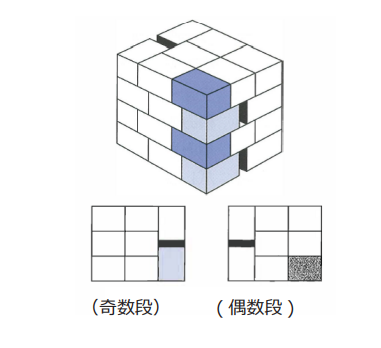

ブロック積み

すべての荷物を同じ向きに揃え、真上に積む最も基本的な方法。段同士のかみ合わせがなく横からの力に弱いため、荷崩れしやすい注意点があります。バンド等での固定が前提となる積み方です。

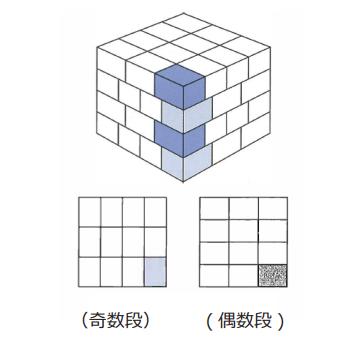

交互列積み

段ごとに列の向きを90度ずつ回転させて積む方法。荷物同士がかみ合い安定性が向上するため、荷崩れ防止に効果的です。積み付けやバンドでの固定がしやすい点もメリットです。

レンガ積み

壁のレンガのように、一段ごとに荷物の向きを180度変えて互い違いに積む方法です。上下の段がかみ合うことで安定性が格段に向上し、荷崩れのリスクを大幅に軽減できます。

スプリット積み

レンガ積みなどをした際に、荷物間に隙間ができてしまう状態。隙間は輸送中の振動で荷物がずれる原因となり、荷崩れを引き起こすため注意が必要です。場合によっては緩衝材で埋めるなどの対策をしましょう。

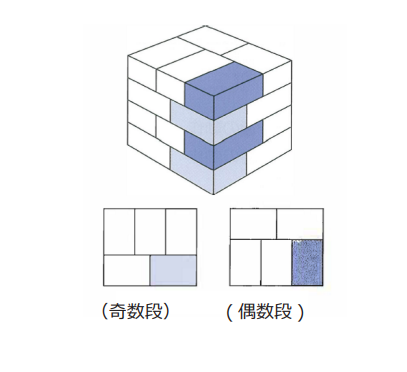

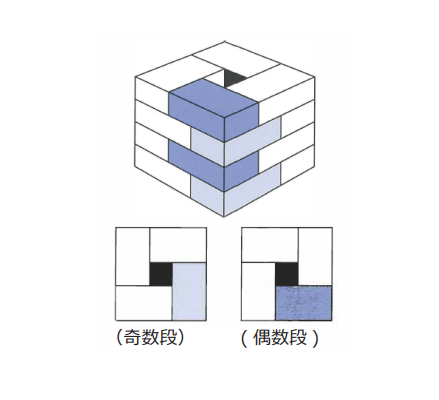

ピンホイール積み

長方形の荷物を中央に空間ができるよう風車形に配置し、段ごとに向きを反転させる方法。荷物同士がしっかりかみ合うため安定性が非常に高く、荷崩れに強いのが特長です。

これらの知識があれば、例えば「このブロック積みは危ないから、固縛してから運ぼう」といった危険予知ができるようになります。

経験豊富なベテラン作業員は、こうした判断を経験則から無意識に行っているはずです。だからこそ、経験の浅い作業員にも早い段階でこの知識を教育し、現場全体の安全レベルを底上げすることが求められます。

>>カンコツが伝わる! 『現場で使われる』作業手順書を整備するポイントや作成のコツをみる

荷崩れ防止アイテムを活用し、より高度な対策を実現する

積み付けを工夫しても危険な場合は、以下のような専用アイテムで安全を確保します。これも「物理的要因」に有効な手段です。

| 名称 | 詳細/使用方法 | メリット | デメリット |

|---|---|---|---|

| 滑り止めアタッチメント | フォークリフトのツメに装着し、荷物やパレットの滑りを抑制。急操作や傾斜時に有効 | ・再利用可能 ・取り付け簡単 | フォークに合ったサイズ選定が必要 |

| 荷崩れ防止ベルト | 荷物・パレットの外周に巻いてバックル等でしっかり固定する | ・強力な固定 ・繰返し使える ・柔軟な調整 | 取付、取り外しが手間 |

| 滑り止めシート | パレットと荷物の間や、各段の荷物同士の間に敷くだけで滑りを抑える | ・薄型、軽量で簡単設置 ・繰返し利用が可能 | ・管理が大変 ・用途が限定的 |

| ストレッチフィルム | 荷物全体に巻きつけて一体化。積み重ねや搬送時の荷崩れを防ぐ | ・汎用性高い ・防塵、防水効果も付加 | ・使い捨てで環境への負担が大きい ・繰り返しの購入、ゴミの処分にコストがかかる |

物流現場では「ストレッチフィルム」が広く使われていますが、環境負荷や廃棄コストも無視できません。繰り返し使えるアイテムも増えているため、自社に合ったものを見直すのも良いでしょう。

現場の危険を洗い出し環境を改善する

3つ目は、作業環境に潜む危険を体系的に洗い出し、改善していくアプローチです。これは「環境的要因」への対策であると同時に、ヒューマンエラーを誘発しにくい環境を整備することで、結果的に「人的要因」のリスク低減にも繋がります。

まずは、以下のような手法で自社の課題を可視化することから始めましょう。

- 定期的な職場パトロールの実施

- 現場作業員からのヒアリング

- ヒヤリハット報告の活性化

そして、洗い出された課題を危険度の高いものから着実に改善していきます。例えば前章で紹介した「路面の窪み」のような危険箇所は、すぐに修繕するか、それが難しい場合は作業動線から外すといった対策を講じるとよいでしょう。地道な改善を繰り返すことが、安全で働きやすい職場環境の構築に繋がります。

>>すぐに使える報告書つき!現場の213名に聞いた「ヒヤリハット事例・対策集」をみる

安全教育を強化し、従業員の安全意識を高める

4つの対策の最後は、より実効性の高い安全教育を実施し、従業員一人ひとりの安全意識を向上させることです。これは「人的要因」に対する最も本質的な対策といえます。

安全教育を継続的に強化することは現場全体の安全文化を醸成し、すべてのリスクに対する意識レベルの底上げに繋がります。

この重要な「安全教育」をどう進めるべきか、次の章でさらに詳しく解説します。

事故防止は「安全意識の醸成」から!安全教育の4つのコツ

本章では安全意識を効果的に高めるための教育手法を、4つのコツとして具体的に解説します。

ここでは荷崩れに重点を置いて解説しますが、その他にも事故を防ぐための対策を見たい方は以下の資料をご覧ください。

>>動画マニュアルを活用したフォークリフトの安全教育・対策事事例集はこちらをクリック!

フォークリフト4原則を遵守させる

1つ目は、運用の基本ルール「フォークリフト4原則」を全オペレーターに徹底させることです。

| 内容 | 根拠資料・条文・ガイドライン |

|---|---|

| 走行速度10km/h以下 | 労働安全衛生規則 第151条の5(e-Gov法令検索) |

| バック走行が基本 | 厚生労働省「フォークリフト」 |

| 「止まれ」の表示を必ず守る | 厚生労働省「フォークリフト」 |

| 死角の安全確認 | 厚生労働省「フォークリフトによる労働災害防止を徹底しましょう!」 |

原則の遵守には分かりやすいマニュアルが不可欠ですが、紙では読まれずに形骸化しやすく、OJTでは指導の質や教育内容にムラが生じがちです。そこで有効なのが「動画マニュアル」です。

スマートフォンで手軽に視聴できる動画なら、教育が形骸化しにくく、一度作成すれば誰でも同じ品質の教育が受けられるため、指導内容の標準化を実現します。

実際に株式会社近鉄コスモスでは、フォークリフトの基本動作に関する禁止事項を動画で共有し、教育の効率化と質の向上を実現しています。

※「tebiki現場教育」で作成

動画であれば「どのような行為が/なぜ危険なのか」を実際の映像で直感的に伝えられるため、学習効果が飛躍的に向上します。

ちなみに、この動画は「tebiki現場教育」で作成されています。スマホひとつで誰でもかんたんにこのような動画が作れるtebiki現場教育が気になる方は、以下の画像をクリックし詳細を確認してください。

>>物流現場の安全教育やマニュアル作成に役立つ「tebiki現場教育」について詳細をみる

操作が上手い人を参考にし、個々がスキルアップする

2つ目のコツは、個々の運転スキルを向上させるための具体的な操作指導です。なお、操作が上手い人の特徴は以下の記事を参考にしてください。

関連記事:【経験者が解説】フォークリフト運転上達のコツ!上手い人の特徴とは?

ここで重要なのは、熟練作業者の持つ「カン・コツ」を形式知化し、マニュアルに落とし込むことです。ベテランのカンコツとは「ベテランならではの事故防止対策や注意していること、安全への意識や注意」を指します。

しかし、安全に関するノウハウは文章だけで伝えるのが難しく、OJTでは指導者の負担が大きくなるという問題が考えられます。

ここでも、動画の活用が大きな効果を発揮します。熟練者の操作や視線の動きを映像で見せながら解説することで、安全意識や判断基準といった暗黙知も効率的に伝達できます。一度作成すれば繰り返し視聴できるため、教育コストの削減にも繋がります。

例として物流企業である株式会社近鉄コスモスは、以下のようなフォークリフトの搬送作業の禁止事項を伝える動画を作成し、効率的な教育を実現しています。

※「tebiki現場教育」で作成

このように、実際の動きを交えて熟練者の操作方法や安全意識を取り入れた動画を作成すれば、効率よく現場全体のスキルアップを図ることができます。

ちなみにこの動画は、作成、編集、共有がかんたんな動画マニュアル作成ツール「tebiki現場教育」で作成されています。多くの物流企業が導入しているtebiki現場教育の詳細については以下のリンクをクリックし、サービス資料をダウンロードしてみてください。

>>「製造業・物流業の事例から学ぶ!動画マニュアルを使った安全教育の取り組みと成果」を見てみる

作業員に安全活動が「自分ごと」であると理解させる

3つ目は、従業員に「安全は生産性よりも優先される」という意識を根付かせることです。

形式的な教育ではルールは形骸化しますが、危険をリアルに伝える動画なら、従業員は「自分や仲間が怪我をするかも」という当事者意識(自分ごと)を持つようになります。

実際に動画マニュアルを使い安全教育を成功させた事例を見てみたいという方は、以下のサービス資料をダウンロードしてみてください。

>>サービス資料「~製造業・物流業の事例から学ぶ~動画マニュアルを使った安全教育の取り組みと成果」を見てみる

KYT(危険予知訓練)を定期的に実施し、危険感受性を高める

最後のコツは、KYT(危険予知訓練)を定期的に実施し、従業員の危険感受性を高めることです。KYTとは、作業風景の中に潜む危険要因をグループで話し合い、対策を立てる訓練を指します。

このKYTをさらに効果的なものにするにも、動画の活用が有効です。イラストシートよりもリアリティのある映像を用いることで、より多くの危険要因の発見や、議論の活発化が期待できます。

たとえば、ある物流企業ではロールボックスパレットの事故対策の具体的な方法を動画で共有しています。

※「tebiki現場教育」で作成

実際の作業映像であれば、経験の浅い作業員や短期アルバイトの方でも一目で状況を理解し、訓練に参加できます。また、訓練で決定した行動目標を動画で共有すれば、「いつでも見返せるおさらい教材」として知識の定着を促し、OJTのような教育負担も軽減できます。

動画を活用した次世代のKYTについて詳細や実際の動画を閲覧されたい方は、以下のリンクから別紙のガイドブックをご覧ください。

>>労災ゼロ!形骸化したKYTから脱却する「動画KYT」の詳細をみてみる

このように、動画マニュアルは様々な教育シーンで活用できます。次の章では、実際に動画で安全教育を効率化した企業の事例を見ていきましょう。

物流企業のフォークリフト事故対策事例

株式会社フジトランス コーポレーションの事例

まずご紹介するのは、港湾運送や倉庫業など多岐にわたる物流サービスを提供する株式会社フジトランス コーポレーションの事例です。

| 課題 | tebiki現場教育導入後の効果 |

|---|---|

| ・教育者によって指導内容や受講者の理解度にバラつきがあった ・特にフォークリフトなど「動き」を伴う作業の教育が困難 ・動画編集ソフトが複雑で、現場でのコンテンツ作成が困難 | ・動画によって教育内容が標準化され、認識のズレが減少 ・誰でも簡単に質の高い安全教育コンテンツを作成可能に ・多言語翻訳機能により、外国人労働者への教育も円滑化 |

同社では、特にフォークリフト作業など「動き」を伴う業務において、講師による指導のニュアンスの違いや受講者の受け取り方の差が安全教育の課題でした。また動画教材を内製しようとしても、従来の編集ソフトは操作が複雑で、現場担当者の大きな負担となっていました。

そこで動画マニュアル(tebiki現場教育)を導入し、安全衛生推進部が中心となって安全教育用の教材を作成。正しい作業の「動き」や危険なポイントを視覚的かつ具体的に示すことで、教える側と教わる側の認識のズレを大幅に減らすことに成功しました。

さらに多言語自動翻訳機能を活用し、増加する外国人労働者に対しても言語の壁を越えて安全ルールを正確に伝えることが可能となり、教育の質の向上と標準化を実現しています。

同社が活用した動画マニュアルについて詳しく知りたい方は、以下のリンクから別紙の資料をご覧ください。

>>同社が活用した動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見たい方はこちらをクリック!

ASKUL LOGIST株式会社の事例

次にご紹介するのは、EC専門の総合物流企業であるASKUL LOGIST株式会社の事例です。

| 課題 | tebiki現場教育導入後の効果 |

|---|---|

| ・OJTや紙マニュアルでは内容にばらつきがあり、標準化できていなかった ・安全教育が言語の壁などで伝わりにくかった ・繰り返し教える工数が多く、教育担当者の負担が大きかった | ・動画と自動翻訳で、多様な人材が理解しやすい教育を実現 ・動画をKYT等に活用し、従業員の危険感受性と安全意識が向上 ・新人教育時間が大幅に短縮され(2時間→30分)、管理者の負担が激減 |

同社では短時間勤務者や外国籍スタッフ、障がいを持つスタッフなど多様な人材が活躍しており、誰にでも確実に安全ルールを伝え、理解してもらうことが課題でした。従来のOJTや紙マニュアルによる教育では内容のばらつきや理解度の差が生じやすく、特に危険な動作や注意すべきポイント、言語の壁などが安全教育の障壁となっていました。

そこで動画マニュアル(tebiki現場教育)を全拠点で導入。労働安全衛生法に基づくリスクアセスメントを重視し、安全な作業標準を動画で整備しました。字幕の自動翻訳機能により、国籍や言語に関わらず全ての従業員が安全に関する情報を正確に理解できるよう工夫しています。

さらにヒヤリハット事例の共有やKYT(危険予知トレーニング)にも動画を活用し、現場の状況に近い臨場感で危険への感受性を高め、安全意識の向上を図っています。これにより導入教育の工数を大幅に削減しつつ、安全で標準化された作業を実現しています。

同社が活用した動画マニュアルについて詳しく知りたい方は、以下のリンクから別紙の資料をご覧ください。

>>同社が活用した動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見たい方はこちらをクリック!

まとめ

荷崩れ事故の原因は、大きく「物理的」「環境的」「人的」の3つの要因に分類されます。これらの複合的なリスクに対し、一つひとつ着実に対策を講じることが事故防止の鍵となります。

記事でご紹介した4つの具体的な対策は以下の通りです。

- 適切な積み付けパターンを理解し荷物を安定させる

- 荷崩れ防止アイテムを活用し、より高度な対策を実現する

- 現場の危険を洗い出し環境を改善する

- 安全教育を強化し、従業員の安全意識を高める

なかでも、すべての対策の基盤となるのが「安全教育の強化」です。従業員一人ひとりの安全意識を高めることが、現場全体の安全文化を醸成し、荷崩れを含むあらゆる労働災害のリスクを低減させます。

そして、その安全教育を最も効果的かつ効率的に進める手段が「動画マニュアル」の活用です。

当社の動画マニュアル「tebiki現場教育」は、多くの物流企業様にご活用いただいています。スマートフォン一つで誰でも簡単に教育動画を作成・共有でき、現場の安全レベル向上に貢献します。

ご興味をお持ちの方は、是非下記の資料をご覧ください。

引用元/参照元/出典元

・厚生労働省「職場のあんぜんサイト-事故事例集-」

・厚生労働省「フォークリフト」

・e-Gov法令検索「労働安全衛生規則」