かんたん動画マニュアル作成ツール「tebiki現場教育」や、かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

経済産業省が主導しているDX(デジタルトランスフォーメーション)。労働力不足や2025年の崖問題が嘆かれている昨今では、業界や職種を問わずにDXが推進されていますが、製造業は特に遅れを取っているのが現状です。

本記事では、製造業でDXが進まない理由や経済産業省のレポートを基にした進め方、製造業DXに役立つツールを紹介していきます。

目次

製造業におけるDX化とは?メリットや改善の余地

DXとはデジタルトランスフォーメーションの略で、企業がデジタル技術を活用してビジネスプロセスやビジネスモデルを変革することを指します。製造業DXは、デジタル技術を駆使して、業務プロセスや生産性を向上させる取り組みのことです。

製造業DXの取り組みの一例として、以下のようなものがあげられます。

- ビッグデータを活用・分析した需要予測

- 工場内の設備や機械をIoT化

- ITツールの導入による作業の効率化

- デジタルツインの活用

- AIの活用による自動化・製品需要の予想

なお、「DX=デジタル技術の導入」と考えている方も多いですが、デジタル技術の導入はあくまでもDXを達成するための手法の1つであり、目的ではないということを理解しておくのが大切です。

製造業でDXを進める必要性

令和5年にIPA(独立行政法人情報処理推進機構)が調査した「DX白書2023」によると、製造業において「DXへの取り組みを実施していない・今後実施を検討」と回答した割合が20%、「DXへの取り組みを実施していない・今後も予定なし」と回答した割合は57,2%を占めています。それぞれを合計するとおよそ80%程度の企業でDXへの取り組みが進んでいないことがわかります。

少子高齢化による慢性的な労働力不足や技術継承の遅れなど、製造業で発生している問題を鑑みると製造業でのDXは必須事項といえるでしょう。製造業DXに取り組むことでこれらの課題を解決するだけではなく、新たな製品の開発やあらゆるコストの削減など様々なメリットを得られます。

なお、製造業においてDXは、利益・事業の拡大のために欠かせない要素であるにも関わらず「進捗が悪い」という声が多いです。以下、無料で視聴できる解説動画では、製造部門が主導するものづくり DX の基盤となる「設計・製造デジタルリンク&ループ」による改善の手引き、実装する上で必要な寺内育成の仕組み「経験学習モデル」などについて詳しく解説しています。

>>【視聴無料】「DX時代における製造部門の役割と人材育成」の解説動画を見てみる

利益に直結する「攻めのDX」

DXには攻めのDX(売上向上)・守りのDX(業務効率化)という2つの側面があり、製造業DXにも同じことがいえます。攻めのDXと守りのDXの両方を理解すべき理由は、DXの全体的な目的が「企業の競争力を高め、持続的に成長すること」であり、そのためには収益の拡大とコスト削減の両輪が必要だからです。

製造業における攻めのDXとは、デジタル・データを活用して、大規模な変革やビジネスモデルの構築などに取り組み、利益を創出する取り組みです。

▼製造業における「攻めのDX」例▼

| 取り組み例 | 改善効果 |

|---|---|

| IoTを活用したスマート製品の開発 | ・顧客の使用状況データ取得による保守サービス化 ・製品の差別化 ・サービス収益の創出 |

| AIを活用した 生産計画の最適化アルゴリズム導入 | ・納期遵守率の向上 ・歩留まり改善 ・計画変更への即応力強化 |

| デジタルスレッドによる製品情報の一元管理 (設計〜製造〜保守までの連携) | ・部門間の連携強化 ・変更管理の効率化 ・トレーサビリティの向上 |

| スマートファクトリー構想に基づく 新拠点立ち上げ | ・高効率な生産体制の構築 ・新たな製品カテゴリや顧客ニーズへの迅速対応 |

こうした「攻めのDX」は変化の激しい市場環境において新たな成長機会を掴むための手段であり、結果として企業の利益に直結する投資だといえるでしょう。

現場課題を軽減する「守りのDX」

一方で守りのDXとは、既存の業務プロセスを改善するためにデジタル技術を活用し、業務効率の向上・コスト削減が主となる目的です。AIや自動化設備の導入によって、既存の製造ラインを効率化・省人化することなどが当てはまります。

製造業において、効率化やコストの削減などが見込める「守りのDX」は導入コストが安く抑えられ、スモールスタートで始められる取り組みやすさも特徴の1つです。

▼製造業における「守りのDX」例▼

| 取り組み例 | 改善効果 |

|---|---|

| 電子帳票ツールを活用した記録・承認業務のデジタル化 (作業日報・点検記録・申請書など) | ・記入ミスや転記漏れの防止 ・検索/集計の自動化 ・承認フローの効率化 ・ペーパーレス推進 |

| 動画マニュアルの導入による教育の標準化 | ・教育の属人化排除 ・育成スピードの向上 ・OJT時間の削減 |

| センサーによる設備稼働状況の可視化 (チョコ停検出など) | ・稼働ロスの削減 ・保全の効率化 ・現場改善の見える化 |

| ERP・MESの導入による 工程・在庫管理の効率化 | ・過剰在庫や欠品の防止 ・工程間の連携強化 ・データに基づく意思決定 |

攻めのDXは成功すれば企業の競争力を大きく伸ばすことができるものの、高度なスキル・知識が必要なため、難易度が高いのが特徴です。逆に守りのDXでは製造現場の効率化やコスト削減がメインとなるため、小さく進めることができます。そのため、まずは守りのDXから取り組むのが最適な判断といえるでしょう。

守りのDXを導入するうえで特におすすめなツールについては、後述する『スモールスタートで製造業DXを進められるツール』の見出しで詳しく解説しています。

【改善に繋がった!】製造業でDXに取り組んだ好事例

DX導入・推進に踏み切り、現場改善に成功した好事例を5社ご紹介します。効果別に事例を示していますので、自社で抱える課題と合致するものがある方は是非お読みください。

- 株式会社テック長沢

- 共栄工業株式会社

- 株式会社アルバック

- 株式会社日本電気化学工業所

- 明和工業株式会社

株式会社テック長沢:技術伝承

素形材部品の切削加工をコア技術として、自動車や燃料電池などのエネルギー関連、自動化設備などの分野で部品製造・装置組立を行う株式会社テック長沢。同社では、ノーコードを使ったWebアプリケーション、製造現場のIoT、基幹システムのカスタマイズ、SaaSの積極活用の4方面から製造現場とマネジメントの社内変革に必要な仕組みを導入しています。

また、ノーコードで開発したシステムにタスク管理ツール・動画マニュアルを連携し、社内教育のPDCAにデジタルを活用した仕組みを構築しています。同社では、現場の作業標準をはじめとして社内システムの操作方法や社員研修などを幅広く動画化し、標準化と技能伝承を推し進めています。

これらの取り組みは、経済産業省が実施している「DX Selection2022」にも認定されました。

同社が活用したツールの詳細や導入メリットについては、以下のリンクをクリックし別紙のハンドブックをご覧ください。

>>技術伝承を後押しした動画マニュアル「tebiki現場教育」の詳細を見る(無料配布中)

共栄工業株式会社:業務効率化

スチール製家具の生産・販売を主な事業として1948年に創業した共栄工業株式会社。同社でのDXの取り組みは、現場で使われている「作業日報」「前処理管理表(日常点検表)」の電子化です。

元々これらの帳票は紙で運用していましたが、記録すること自体が目的になってしまっており、記録した内容から改善点の洗い出しや分析ができない状況に陥っていました。また、紙の帳票に記録した内容をExcelに転記する作業に1日あたりおよそ2時間の手間が発生し、現場のリソースを圧迫していました。

しかし、帳票を電子化することによって、Excelへの転記が不要になり集計作業がわずか2分まで短縮することに成功。帳票の電子化に向けて導入した「tebiki現場分析」の機能の1つである、分析機能によってダッシュボードで記録した内容をグラフでチェックでき、業務改善にもつながっています。

同社が活用したツールの詳細や導入メリットについては、以下のリンクをクリックし別紙のハンドブックをご覧ください。

>>1日2時間の集計作業を約1分に短縮した「tebiki現場分析」の詳細を見る(無料配布中)!

株式会社アルバック:生産性向上

真空技術を駆使した製品やソリューションを展開する株式会社アルバックは、動画によるマニュアルの整備を通じて、作業品質の安定化や生産性向上を実現しています。

特に、専門的な製造プロセスや技術が求められる同社のマテリアル事業部では、生産拠点によって生産性に大きな差が生じており、その差を埋めることが急務でした。その対策として、技術伝承による作業品質の安定化を課題のひとつとして設定。

そこで動画によるマニュアルを整備し拠点間の技術やノウハウ共有の促進を図ったところ、1日あたりの生産性が67%増を実現。従来のテキストや画像のマニュアルでは十分に伝えきれなかった暗黙知やカンコツが、動画を通じて言語化・可視化されたことが大きなインパクトを生み、全体的な生産効率の向上につながりました。

同社が活用したツールの詳細や導入メリットについては、以下のリンクをクリックし別紙のハンドブックをご覧ください。

>>人員・労働時間を変更せずにボンディング工程の生産性を167%に改善した「tebiki現場教育」について詳細をみる(無料配布中)

株式会社日本電気化学工業所:異常検知

株式会社日本電気化学工業所は1935年創業の老舗メーカーで、アルミニウムの表面処理、特にアルマイト加工に特化した企業です。同社では長年、紙帳票でデータを管理していましたが、異常値の発見の遅れ、データ活用が進まない、承認作業の負荷が高い、といった課題を抱えていました。

そこで同社は、デジタル現場帳票を導入。これにより製造工程における重要なパラメーター(温度など)をリアルタイムで確認できるようになり、異常の早期発見と迅速な対応が可能になりました。

例えば、現場に設置したディスプレイからダッシュボードで温度データのわずかな変化を捉え、配管の異常を早期に発見。大規模な故障や生産ライン停止という事態を未然に防ぐことができました。従来の紙帳票での管理では、このような微細な変化に気づくことは困難でした。

また、データの蓄積・分析が容易になったことで、長期的な視点での品質改善計画を立案できるようになりました。承認作業も効率化され、管理者はデスクトップ上で全記録を一目で確認。異常値は強調表示されるため、確認作業の時間を大幅に短縮できました。

同社が活用したツールの詳細や導入メリットについては、以下のリンクをクリックし別紙のハンドブックをご覧ください。

>>品質不良の未然防止をリアルタイムデータで実現した「tebiki現場分析」の機能詳細をみる(無料配布中)

明和工業株式会社:品質向上

自動車の内装部品を一貫生産する明和工業株式会社では、工程内のキズ不良を中心とした外観品質のばらつきが課題となっていました。特に混流生産や外国人作業者の増加によって標準作業の徹底が難しく、教育の属人化や作業品質のバラつきが生じていたといいます。

同社ではこのような現場課題に対し、動画マニュアル「tebiki現場教育」を活用した取り組みを開始。紙の手順書では伝えきれなかった「製品の持ち方」や「細かい注意点」まで動画で可視化し、誰もが正しい手順を母国語で確認できる仕組みを整備しました。具体的には、製品かんばんに紐づけたQRコードで動画を即時表示できるモニター環境を現場に設置。さらに、作業者ごとの字幕表示にも対応させることで、理解度と再現性を大幅に高めています。

この取り組みにより、導入前に4.5%あったキズ不良率が1.5%にまで低減。品質の安定だけでなく現場リーダー層の教育への関与意識も向上し、職制と作業者が一体となった品質改善活動が根付いてきたといいます。

同社が活用したツールの詳細や導入メリットについては、以下のリンクをクリックし別紙のハンドブックをご覧ください。

>>外国人教育に活用し、工程内不良を1/3まで削減した「tebiki」について知る(無料配布中)

ここまで、製造業におけるDX導入・推進の好事例をご紹介しました。では、実際にDXを導入する際はどのように進めるのでしょうか?次章では、経済産業省のガイドに基づくDXの進め方について解説します。

製造業DXの進め方【経済産業省から分かりやすく要約】

製造業DXは闇雲に取り組んでも成功は見込めないため、しっかりと長期的な視点を持った上で進めていくのが大切です。ここでは、経済産業省が公開している「デジタルガバナンス・コード 実践の手引き」から、DXの進め方を分かりやすく解説していきます。

DXを推進する目的を整理して意思決定をする

まずはなぜDXを推進するのか、目的やビジョンを整理して明確化しましょう。DXを推進した後の自社のイメージを明確にしておくことにより、取り組みの優先度や進め方がブレなく決まります。DXを進める目的の一例としては、以下のようなものが挙げられます。

- 人的コストの削減

- 商品/サービスの価値向上

- 業務効率の向上

なお、業務やビジネスモデルがどの程度までデジタル化されているのが理想なのか、自社の特性や市場環境を踏まえた上で検討するのがポイントです。

関係者のDXに対する意識・認識をすり合わせる

経営層や一部の部署が必要性を理解するだけでは、製造業DXを全社に推進することはできません。認識が揃っていない状態では従業員ごとの優先度やリソースの調整に相違が生まれてしまい、効率的に進めることが難しくなります。

そのため、DXの目的が明確に定まったら関係する部署や従業員を巻き込み、DXに対しての意識や認識をすり合わせて足並みを揃えることが大切です。体制を整えるためにDX担当の部署を作るのも良いでしょう。担当部署を中心に、全社に情報を展開していけば組織全体の意識も徐々に変化させることができます。

デジタル人材を確保する

DXを推進するには専門的なスキルやある程度の経験が必要となるため、組織内に適した人材がいない場合も考えられます。一からデジタル人材を育成するのは難易度が高いことに加え、時間がかかってしまうため、新たに人材を確保することをおすすめします。

しかし、デジタル人材は市場価値が高く採用することが困難な傾向があるため、その場合には人材紹介企業のような外部パートナーと連携することも1つの手です。

製造業DXの基盤とも言える人材育成で悩まれている方は、DX時代における現場の課題やDX人材を育てる「経験学習モデル」などを解説しているセミナーの視聴をおすすめします。以下の画像をクリックすると無料でご視聴頂けます。

スモールスタートでDX推進に取り組む

DXはデジタル技術を駆使してビジネスプロセスや企業の文化なども変革する大掛かりな活動と認識されることもありますが、実際は業務の一部から改善を進めるスモールスタートで始めるのが大切です。

DXをはじめから全社に展開すると影響する規模が大きくなり、推進担当者に負担がかかってしまうのはもちろん、効果的に進まないことも十分に考えられます。このようなリスクを防ぐためにも、身近な業務のデジタル化や既存データの活用などから始めましょう。その過程でDXの成功体験やノウハウを蓄積し、次第に組織全体に拡大していくことが理想です。

PDCAサイクルを回して改善を重ねる

PDCAサイクルは、Plan(計画)、Do(実行)、Check(評価)、Act(改善)の4つを繰り返すことで継続的な改善を図るフレームワークのことです。DXとPDCAサイクルは密接に関係しており、両者を組み合わせることによって、より良い変革が見込めます。

なによりも市場は目まぐるしく変化し、ニーズは数年単位で変わっていきます。そのため、定期的にDX推進のPDCAサイクルを回して改善することによって、長期的な視野でDX推進が成功につながる可能性が高まるのです。

なお、ここまでにご紹介したDXの進め方をサポートするツールとして「tebiki現場分析」「tebiki現場教育」が挙げられます。各ツールの詳細については、後述する『スモールスタートで製造業DXを進められるツール』をご覧ください。

なぜ?製造業でDXが進まない6つの理由

先述したようなDX活用による現場改善が成功した事例がある一方で、なかなか現場でDXが進まない…とお悩みの方が多いことも否めません。背景に、下記6つのような理由が潜んでいるケースが散見されます。

- 「忙しくてDXどころじゃない」必要性はわかっても動けない

- まだ紙・ホワイトボードが手放せない!アナログ文化の根強さ

- DX推進が「現場vs経営」の状態になりがち

- 結局誰がやる?DXを推進する人材が不足している

- 今更変えられない!レガシーシステムから脱却できない

- 作業ルールがバラバラ!標準化された業務フローがなく、DXの導入効果が発揮されにくい

「忙しくてDXどころじゃない」必要性はわかっても動けない

製造現場では、納期遵守・人員不足・突発トラブル対応といった日常業務に追われ、改善活動に手が回らない状況が常態化しています。そのためDXの重要性や効果は理解されていても、「まず今の業務を回すのが最優先」という意識が強く、中長期的な取り組みが後回しになりがちです。

特に中小規模の現場では、限られた人数で多工程をこなす必要があるため現場に余白がなく、新しいツールの検討や導入準備の時間が確保できないというのが本音です。結果、DXに関する議論すら始められず、現状維持が続いてしまいます。

まだ紙・ホワイトボードが手放せない!アナログ文化の根強さ

製造業ならではのアナログな文化が強く根付いているのも、DXが中々進まない理由の1つです。特に、多くの現場では紙の帳票やホワイトボード、口頭での伝達が当たり前の文化として根付いています。これらは直感的で柔軟に使える反面、記録性や検索性、情報の正確性といった観点で課題があります。

にもかかわらず、現場では「これまでこれでやってきた」「紙が一番早いし確実」といった声も根強く、アナログな手法への信頼感が高いのが実情です。また、高齢の熟練作業者が多い現場ではデジタル機器の導入に対する心理的抵抗感や教育コストへの懸念もDX推進のハードルとなっています。単にツールを置き換えればよいという話ではなく、文化や価値観に踏み込んだ変革が求められています。

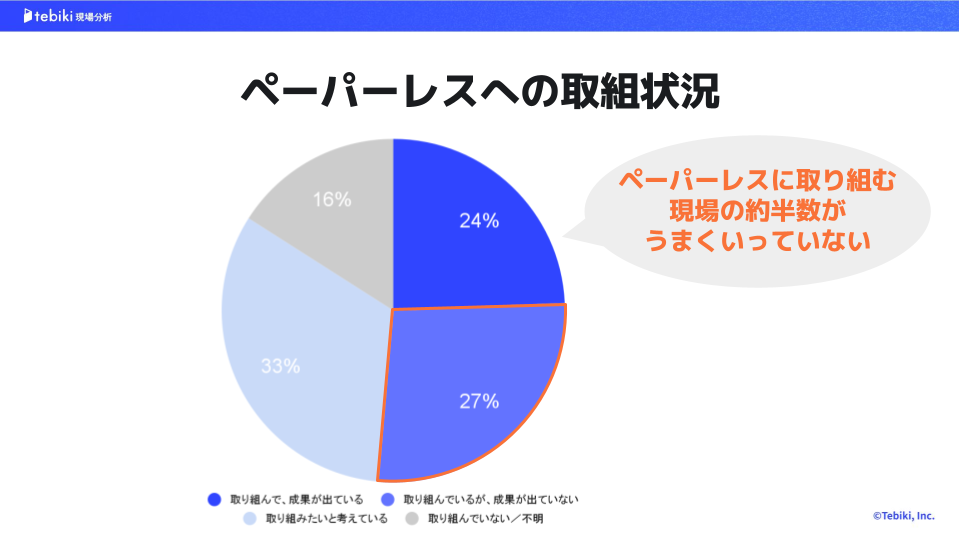

実際に、私たちが実施した「製造業におけるペーパーレス化推進状況の実態調査」では、「取り組めていない」「取り組みたいと考えている」と回答した人は、49%で全体の約半数を占めています。

また、ペーパーレス化に取り組んでいるものの、成果がでていないと回答した企業も27%にのぼっていることがわかりました。なぜ、成果がでていない理由を伺ったところ「ペーパーレスの必要性が認識されていない」「業務内で紙を使用する場面を減らせない」が最も多い理由でした。

このように、新しい技術や取り組みを積極的に取り入れることなく、従来のやり方を踏襲する製造業ならではの文化がDXが進まない要因の1つとして考えられるでしょう。

製造業DXを進めるうえでの障壁の1つでもあるペーパーレス化について、解決できる課題や成功に向けたポイント、導入するまでの手順などを知りたい方は、以下の資料をクリックして参考資料をご覧ください。

>>「製造現場の生産性を向上するペーパーレスの進め方」の資料を見てみる

DX推進が「現場vs経営」の状態になりがち

DXは経営層や本社主導で進められることが多く、現場側にとっては「また余計な業務が増えるのではないか」という不安感があります。トップダウンで突然新しい仕組みが導入されても、「なぜこれが必要なのか」「どう改善につながるのか」が現場まで正しく伝わらないことが多く、現場は受け身・様子見の姿勢になりがちです。

また、現場の声が反映されないまま決まった仕様やツールが、運用に合わず形骸化するケースも少なくありません。こうした状況ではDXが“現場の負担”として認識され、反発や形だけの運用につながってしまうため、現場と経営の信頼関係と対話が極めて重要になります。

結局誰がやる?DXを推進する人材が不足している

製造業におけるDXには、現場プロセスを理解した上でデジタルの活用方法を設計できる人材が必要です。しかし、そうしたスキルを持つ人材は極めて限られており、現場とITをつなぐ“橋渡し役”が不在なまま、DXが停滞しているケースが多く見られます。また、日常業務に追われる現場リーダーがDXを兼任する余裕はなく、推進役があいまいなまま自然消滅するプロジェクトも少なくありません。

さらに若手人材の採用難や定着率の低さにより、DXを担える次世代層が育たないという構造的な問題も影響しています。

製造業DXを推進するうえで必要な人材について

製造業でのDXを進めるうえで、主体的に推進する人材は欠かせません。DX人材に求められる資質として、例えば以下2つのようなものがあげられます。

- システム思考:業務全体を俯瞰して課題を整理し、システムを構築する上で最適な方法を選択するスキル

- 数学的思考:データ分析やシミュレーション、モデリングに不可欠な数学の知識

しかし、企業ごとの状況によっても必要な人材は異なるため、状況や推進するDXの種類などを踏まえた上で必要な人物を決めることがポイントです。なお、製造業界に限らず多くの業界でDX人材人材は不足している傾向があり、新たに採用する場合にはコストや手間が発生します。

そこで自社人材をデジタル人材として育成を試みる場合、教育の仕組み化が非常に重要な要素となります。以下の無料でご覧頂けるセミナーでは、DX人材を育てるための仕組みである「経験学習モデル」について専門家の視点で詳しく解説しています。リンクをクリックし、是非お役立てください。

>>【視聴無料】「DX時代における製造部門の役割と人材育成」を見てみる

今更変えられない!レガシーシステムから脱却できない

製造業では、長年にわたり自社独自に構築されたレガシーな基幹システムや生産管理ツールが稼働しているケースが多くあります。レガシーシステムとは、オフコンやメインフレーム(汎用機)など、複雑化やブラックボックス化の課題を抱え、柔軟性や機動性が低く最新技術を適用しにくいシステムのことです。経済産業省が公表した「DXレポート~ITシステム「2025年の崖」の克服とDXの本格的な展開~」によると、日本企業の約8割がレガシーシステムを抱えています。

これらは現場業務に深く組み込まれているため、一部でも変えると他部門への影響が大きく、改修には多額のコストとリスクを伴うのが実情です。さらに、「以前大規模なシステム更新で失敗した」「トラブルが起きて生産に支障が出た」などの過去の経験がトラウマになり、改善に対する慎重姿勢が強まっていることもあります。結果として、「今さら手をつけるのは現実的でない」となり、変革の必要性を理解しながらも身動きが取れない状態に陥っています。

作業ルールがバラバラ!標準化された業務フローがなく、DXの導入効果が発揮されにくい

同じ工程でも作業者によって手順や判断基準が異なる…そのような属人化された現場では、DXの効果が出にくい傾向があります。デジタル化によって効率を上げようとしても、もととなる業務フローが明文化・統一されていなければ、ツールが有効に機能せず混乱を招くだけです。

「マニュアルを作っても、どれが標準か現場で決まっていない」「現場ごとにルールが違い、全社展開できない」といった声も多く、まずは作業の見える化と標準化から始める必要があるのが実情です。標準がない状態でツールを入れても現場では使われなくなり、“DX疲れ”を生む原因にもなります。

これらDXが進まない理由を抱えたままでは、現場の改善活動は属人的なまま停滞し、慢性的な人手不足や品質トラブルへの対応力も限界に近づいてしまいます。

次章では、そのような現状を打破するために必要なヒントについて解説します。

製造業DXを成果や改善につなげるポイント

DXの必要性と目的を「現場の言葉」で伝える

DXは経営層の構想やビジョンだけで完結するものではありません。現場の1人ひとりが「自分の仕事にどう関係するのか」「どんな困りごとが解決するのか」を具体的に理解できるかどうかが導入成功の分かれ目です。

忙しい現場では、「また余計な業務が増えるのでは」「これ以上忙しくなるのでは」といった不安や懐疑心が根強く、経営が掲げる「全体最適」はなかなか響きません。だからこそ、「作業ミスが減る」「確認作業が簡単になる」「夜勤でも情報がすぐ共有できる」など、身近な課題の改善と直結するメリットを現場の言葉で丁寧に伝えることが重要です。トップダウンではなく、現場の共感を得るための言語化と対話がカギになります。

現場データを可視化し、活用できる状態にする

「見える化」や「データの収集」はDXの第一歩ですが、それだけでは意味がありません。肝心なのは、現場の意思決定や改善行動に活かせる“使えるデータ”であることです。

例として、生産数や不良数がグラフで見えるようになったとしても、「異常値の原因がどこにあるか」「今、どのラインが遅れているのか」まで分からなければ、現場の判断は変わりません。データを活用して“今何をすべきか”が見える状態をつくることで、現場は初めてデジタルの恩恵を実感できます。

さらに、現場の声を反映したKPIや表示方法にすることで情報の見落としや混乱を防ぎ、改善行動がより促進されるでしょう。

DXが属人化しないよう、全員で取り組む体制を整備する

DXに詳しい一部の社員に依存した状態では、人が抜けた途端に止まってしまう属人化のリスクがあります。特に中小製造業では「詳しいのはあの人だけ」となりやすく、組織的な知識共有が難しいことも多いです。

この状況を防ぐには、現場全体がDXを理解し、使えるようになるための“教育と仕組み化”が不可欠です。そのためには、専門知識がなくても扱える直感的で使いやすいツールやUI設計も大きなポイントになります。並行して、DXリーダーの育成や定期的な学習機会の提供、マニュアル整備などを通じて、「現場全員が関われるDX」への土壌を整えることが重要です。

属人的な現場ルールや業務手順を解消し、標準作業が守られる教育体制を整備する

どれだけ優れたシステムやツールを導入しても、元となる業務ルールが現場ごとにバラバラでは、デジタルの効果は発揮されません。「あの人のやり方」と「別の人のやり方」が違う状態では判断基準が曖昧になり、DXがかえって混乱を招く結果になってしまいます。

まず取り組むべきは、現場作業の標準化と明文化です。作業マニュアルや教育コンテンツを整備し、新人やベテラン問わず同じ品質で作業ができる状態をつくることが、DX推進の土台となります。

さらに、その標準作業を守る文化を育むには教育とフィードバックのサイクルが欠かせません。定着状況を可視化し継続的に改善していく仕組みを作ることで、現場全体がデジタルとともに進化できるといえるでしょう。

スモールスタートで製造業DXを進められるツール

前章で製造業DXを進めるうえでは、一部の業務や部門からはじめる「スモールスタート」、つまり常に改善を重ねる「PDCAサイクル」が非常に重要です。

本章では、この2つの要素を兼ね備えている製造業DXの第1歩におすすめのツールをご紹介します。今回ご紹介するツール以外にも製造業DXに役立つツールを網羅的に知りたい方は、以下の記事も併せてご覧ください。

関連記事:【24選】製造業で実用的なDXツール一覧!活用事例やDX成功のポイントも解説

製造現場をデータで可視化「tebiki現場分析」

かんたんデジタル現場帳票「tebiki現場分析」は、現場帳票をクラウド上でかんたんに作成・記録・承認・管理ができるだけでなく、ダッシュボード機能によって現場のボトルネックや異常をリアルタイムで可視化できるツールです。

製造現場で使用されているPCや外部モニターはもちろん、スマートフォンやタブレットのような縦型の端末でも記入や閲覧できる画面になっており、製造現場で使いやすい機能が複数搭載されています。

シンプルな操作画面で、直感的に現場帳票のひな形を作成することができるほか、入力時の正常値設定やExcelのような表形式による記録も行えます。記録データは自動グラフ作成機能によって、複雑な関数やマクロを組まなくても、かんたんに現場の可視化/データ分析が行えます。例えば、以下の画像は実際にtebiki現場分析で可視化された帳票データのダッシュボードです。

主な特徴は以下の通りです。

- 項目ごとに正常値設定が可能:正常値以外の記録は異常値として管理者にアラートが届く

- 使いやすいインターフェース:デジタル端末に不慣れでもかんたんに操作可能

- 正しい現場データを蓄積:マスタの登録、バーコード読取による情報入力、画像記録も可能

- データ分析の専門知識は不要:パレート図や管理図、テーブル形式の表示が自動で更新

帳票の検索機能やCSV出力など、管理面の機能も取り揃えています。tebiki現場分析のより詳細な情報は、以下のリンクをクリックして概要資料をご覧ください。

tebiki現場分析についてより詳しく知りたい方は、搭載されている機能や特徴をまとめた「tebiki現場分析サービス資料」もご覧ください。

>>現場で導入しやすい!製造データが分析・カイゼンにすぐ活かせるtebiki現場分析とは?(無料配布中)

製造現場におけるtebiki現場分析の活用事例

製造業におけるtebiki現場分析の活用事例として、共栄工業株式会社の事例を紹介します。

スチール製家具の生産・販売を主力事業としている共栄工業株式会社では、前処理管理表の記録すること自体が目的となっており、記録から改善点を見つけ出して品質を改善するPDCAの特にCAの部分ができていない課題がありました。また、紙に記録した帳票をExcelに転記する作業にも時間がかかっていました。

そこで帳票に関する様々な課題を解決するために、tebiki現場分析を導入。Excelへの転記作業が不要になったことに加え、約6時間かかっていたデータの集計作業もわずか30分まで短縮することに成功し、製造現場のDXを実現しています。

「今後も社内のあらゆる帳票を電子化していきたい」と語る同社のインタビューは以下をご覧ください。

インタビュー記事:1日2時間の集計作業が約1分に。スチール製家具製造の共栄工業のデジタル改革

業務標準化の推進で現場課題を解消「tebiki現場教育」

「tebiki現場教育」は専門的な知識やスキルが不要で、誰でも簡単に動画でマニュアルを作成できる現場教育ツールです。手順書や業務マニュアルを紙で運用するのに比べ、動画にすることで細かいニュアンスを鮮明に伝えることができ、動画の作成も非常に簡単にできます。

作業手順を動画に落とし込み社内に展開することで、現場のボトルネックに対する改善策を現場に浸透させることができます。新たな業務標準として現場のルールを再定義する手段として非常に有効です。

「PDCAサイクルを回して改善を重ねる」の章で説明したAct(改善)の部分に効果的であり、より短いスパンでDXの推進に向けたPDCAのサイクルを回すことができます。

さらに、以下のような豊富な機能まで搭載されています。

| 自動文字起こし機能 | 動画内の音声は自動で文字起こし!誤字や言い回しを少し修正するだけで、手間なく字幕付きマニュアルが完成します |

| レポート機能 | 誰が・いつ・何を見たかがわかり、教育の抜け漏れを防げます |

| テスト機能 | テストで理解度を可視化!自己採点で学びを定着させます |

| 自動翻訳機能 | ボタンをタップするだけで、100か国語以上の言語に翻訳可能 |

tebiki現場教育についてより詳しく知りたい方は「3分で分かる『tebikiサービス資料』」もご覧ください。

>>OJTをスマホ撮影でかんたんに動画マニュアル化!教育改善に役立つtebiki現場教育の資料を見る(無料配布中)

製造現場におけるtebiki現場教育の活用事例

大同工業株式会社は、自動車/産業機械/福祉機器などさまざま領域を展開し、2022年には海外11カ国に拠点を持つグローバル企業です。同社では、新人研修にOJT・文書マニュアルで対応しており、トレーナーごとに知識や指導方法にバラつきが生じてしまう課題を抱えていました。

その課題を解決する一環として、tebiki現場教育を導入して部内で推進チームを作る形で推進を強化。文書マニュアルの作成・改訂にこれまで2時間ほどかかっていましたが、導入後は1時間以下で作成が可能になりました。また、新人育成メインで利用していたものの、メンバー同士の意見交換が活発化したことで業務の効率化・最適化も実現しています。

他部署を含めた全社展開に向けて準備を進めている」と語る大同工業株式会社の詳細な取り組み内容は、インタビュー記事「製造業の技術部門の業務を動画で標準化。教育工数を8割削減し、業務の効率化・最適化も実現。」をクリックしてご覧ください。

同社以外にも導入事例が増えている動画マニュアルの活用事例は、以下のガイドブックでも詳細に解説していますので、以下の画像をクリックして資料もご覧ください。

【まとめ】DXを推進して、製造現場の改善に取り組もう!

他の業界と比較すると製造業ではDXが遅れている傾向があり、人手不足や2025年の崖などの様々な課題を抱える背景を踏まえると早急に進めるべき取り組みです。

しかし、製造業ではDXを阻んでしまう要因があり、中々スムーズに進まないのも事実。まずは、なぜ製造業でDXが進まない理由を理解した上で、自社に適した形でDXを推進するのが良いでしょう。

弊社が提供している「tebiki現場分析」「tebiki現場教育」は、製造業におけるDX推進の一助となる機能を備えています。ぜひDXにお役立てください。

-672x378.png)