製造業の技術部門の業務を動画で標準化。

教育工数を8割削減し、業務の効率化・最適化も実現。

大同工業株式会社

- 業種 :製造

- 従業員数 :1,001-3,000名

- テーマ :品質向上,生産性向上

お話を伺った方:自動車部品技術部 安田様 田中様

-

課題

- 新人教育やマニュアル作成の工数がかかる

- トレーナーによって指導内容が異なり、業務品質にバラつきがでる

- 試験手順の小さな違いにより、ヒヤリハットや評価結果のエラーが発生する

-

効果

- 動画による教育で指導内容が統一され、業務標準化を達成

- 全社員が正しい業務手順を身につけ、教育工数を8割削減

- 自動車部品技術部のベテラン社員を含め全メンバーの試験手順を再標準化

ステークホルダーが求める高い品質水準に応えるため、tebikiを活用しています。

貴社の事業内容と、tebikiの対象業務を教えてください。

安田さん:私たち大同工業は、「伝える」「はこぶ」機能の提供を出発点にして、お客様にさまざまな「喜び」と「豊かさ」と「夢」を提供し続けることを活動の基盤としております。1933年に自転車チェーンの製造会社として創業して以来、ものづくり企業として創業者から受け継ぐ”進取の精神”をもってオートバイ、自動車、産業機械、福祉機器といった領域へ積極的に事業を展開し、今日では海外11カ国に拠点を持つグローバル企業へと発展して参りました。ステークホルダーの皆様からの信頼を維持し、より強固なものにするため、独自の加工技術などの伝承、社員教育には全社的に力を入れて取り組んでいます。Tebikiは開発現場で扱う様々な測定機器や分析機器、試験手順をはじめとして、業務標準化、技能伝承、新入社員研修や現場OJTに至るまで幅広いシーンで活用しています。

コツやポイントが手順書では表現できないため、スムーズに技術伝承が進まず、業務品質のバラつきを生んでいました。

どのような課題があったのでしょうか?

安田さん:解決したかったことは大きく2つあります。一つは毎年新入社員が配属されますが、講師が都度同じことを繰り返し教えていたので、講師にとっては研修そのものが非効率であったこと、もう一つは弊部の場合、OJTで学ぶことが非常に多く、トレーナーの知識や経験、指導方法によってバラつきが出ていたことです。当然、基本的な内容は文書マニュアルに記載されていますが、実際に実務をおこなう時のちょっとしたコツやポイントは言語化しにくく、動作を見せて伝え、その実務を通じて担当者が会得するしかなく、しかも担当者によってコツやポイントに差があり、それゆえ業務手順も異なるという”我流化”(業務品質のバラつき)が起こっていました。この小さな”我流化”が後輩に伝承され、その後輩が指導者となり、新人に教育していく、この社員教育が2つか、3つ世代をまたぐと小さな”我流化”がいつの間にか大きな”我流化”になり、試験におけるヒヤリハットが発生したり、評価結果のエラーによる再試験などの手戻りの一因になっていました。

安田さん:従来の文書マニュアルとOJTで試験品質の改善や教育の効率化を実現するには、限界を感じていました。そこで動画マニュアルに関する情報収集をおこなっていくなかでtebikiと出会いました。tebikiであれば、弊部が抱えている課題を解決してくれると思い、導入を決めました。

部内全員で試験方法や手順を見直したことで、試作品試験での評価エラーを削減しました。

tebikiの導入方法と、その効果を教えてください。

田中さん:tebikiを導入するに当たり、部内でチームを組みました。チームメンバーを中心に、動画撮影のコツや編集のポイントなど、tebikiさんから支援をしてもらいながら導入を進めました。初期段階は私がメインでマニュアル作成をおこないましたが、2ヶ月後にはメンバーに分担して引き継いでいきました。また最初にどの業務を動画化するかが最も大事であると伺ったので、特に使用機会の多い特定機種をリストアップし、1年間の作成スケジュールを立てました。作成したマニュアルは、tebikiの周知とマニュアルへのフィードバック集約を兼ねて、公開前に部内回覧をおこないました。マニュアル作成の過程はできるだけオープンにして意見を集められるようにしました。作成したマニュアルは作業現場にあるタブレット端末で視聴できるようにしています。今ではマニュアルをQRコードに変換して、逐一検索をかけずに視聴できる仕組みを整えています。検索の手間をかけずに見たいマニュアルを、しかも常に最新版を視聴できるのは非常に有難いですね。

田中さん:これまでは文書マニュアルを中心に作成と改定を繰り返してきましたが、1作業プロットのマニュアルを作成するのに2時間以上かかっていたものが、tebikiでは1時間以下でできるようになりました。tebiki導入当初は、主に新人育成での活用をメインに考えていましたが、マニュアル作成の過程でメンバー全員に回覧したことで、色々な意見(個人のカンやポイント)が出てきて、業務の効率化・最適化ができたことは想定外の効果でした。結果的に、部内全体で標準化をおこなうことができ、部内で発生していた試験中のヒヤリハットや評価エラーも削減できたと実感しています。

安田さん:これは余談ですが、実は北米での新規ライン立ち上げを担当していたことがありましたが、「当時tebikiがあれば、現地スタッフの教育がどれだけラクだったか…」と今でも思っています。tebikiなら動画と現地スタッフが使う言語にも瞬時に翻訳できるので、海外での利用はさらに価値があると思います。

動画マニュアルに必要な機能が全て揃っている。

最後に、tebikiのオススメポイントを教えてください!

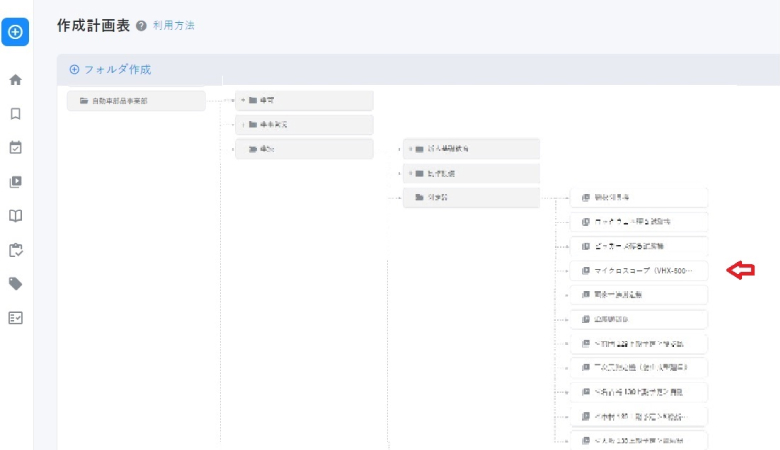

安田さん:実は、tebiki以外でも動画マニュアルのツールを広く探していました。他のサービスはデスクワーカー向けのものや多機能で複雑なものが多く、現場の社員が使えること(動画の取り込みやすさ、操作性や機能性など)を踏まえたときに、製造業にフィットしないと感じていました。tebikiは直観的に編集できる操作性に加え、コース機能による連続自動再生や倍速再生など動画マニュアルを活用した教育に必要な機能が十分に揃っています。またマニュアルを管理する立場として有難かったのが作成計画表です。せっかく作成したマニュアルを見てもらうためには、マニュアルをどのように整理するかが非常に重要です。作成計画表ではマニュアルの全体構成図を樹形図のように描けるため、設計や修正がおこないやすく、管理者目線でも非常に使いやすいです。

業務標準化、教育の効率化を達成したので、次は技能実習生などの外国人社員の教育を含めた全社展開を考えています。

今後のtebikiの活用の展望をお聞かせください。

安田さん:現在は私が所属している自動車部品技術部で活用していますが、他部署を含めた全社展開に向けて準備を進めているところです。既に品質保証部や製造部での展開が決まっており、今後は海外拠点での現地スタッフ教育にも活用していくことを検討しています。