人員・労働時間を変更せずに、ボンディング工程の生産性を167%に改善

株式会社アルバック

https://www.ulvac.co.jp/- 業種 :製造

- 従業員数 :1,001-3,000名

- テーマ :生産性向上

お話を伺った方:マテリアル事業部 追鳥様 上園様 町屋様

-

課題

- 拠点間で生産性が異なる

- テキストや画像だけではノウハウが十分に伝えられない

-

効果

- 拠点間の生産性の差を解消するだけでなく、全体の生産性がさらに向上した。

- 暗黙知やノウハウが動画により言語化・可視化されることで技術伝承が促進された

- ベテラン作業者も、自身の作業を客観的に見直すことでさらなる改善点が見つけられた

先行導入した2事業部での成果を見て、マテリアル事業部でもtebikiを導入

貴社の事業内容を教えてください

追鳥様:株式会社アルバックは、世界最高水準の真空技術を活かし、真空装置、コンポーネント、材料、分析機器、カスタマーソリューションなど多様な真空技術を総合的に幅広い業界向けに提供するユニークな企業グループです。

私たちが所属するマテリアル事業部では、半導体やFPD製造に不可欠なスパッタリングターゲット素材や蒸着材料などの開発・製造・販売を主な業務としております。九州と東北にそれぞれ生産拠点があり、拠点間での作業標準の統一や、多能工化の推進に力を入れております。

導入の経緯と tebikiの活用状況を教えてください

追鳥様:現在(2024年7月末時点)弊社では、マテリアル事業部を含む3つの事業部でtebikiを活用しています。最初は、作業品質の安定化や人材育成の効率化などを目的に他事業部で先行して導入しました。また、国内だけでなく海外にも拠点があるので、多言語対応されたマニュアルを使った海外拠点との効率的な連携も、導入の目的の一つでした。

先行して導入した2事業部でのtebikiの成功や効果を見て、マテリアル事業部での導入に至りました。マテリアル事業部でも多くの専門的な製造プロセスや技術があるため、技術の伝承や作業品質を安定させることが必要でした。

特に、アルミ製品の機械加工や造塊プロセス、セラミックス製品の製造工程、各種測定方法(SEM、XRDなど)のマニュアル化を重点的に進めております。また最近では、tebikiを活用して九州と東北の二つの拠点間の生産性の差を改善する取り組みも実施しました。

tebikiを活用した作業分析と上映会により、暗黙知を共有し生産性を大幅改善

マテリアル事業部での生産性改善の取り組みについて、まずはその背景を教えてください。

町屋様:当社マテリアル事業部では、事業戦略として生産拠点の分散化を進め、九州工場と東北工場の2拠点で生産活動を展開していました。しかし、両拠点間で生産性に大きな差があることが課題となっていました。特にボンディング工程では、1枚の同じ製品を製作するのに東北工場と九州工場とで74分の差があり、1日の生産量に差があることが判明し、この差を埋めることが急務でした。

そこで私たちは、tebikiを活用した取り組みを開始しました。目標は東北工場の生産性を九州工場と同等のレベルまで引き上げること。そして、両拠点間の技術やノウハウの共有を促進し、全体的な生産効率の向上を目指しました。

具体的にはどのくらいの成果が生まれたのでしょうか?

町屋様:約半年間の集中的な取り組みの結果、驚くべき成果が得られました。東北工場でのボンディング工程の製作時間を78分短縮することができました。これは当初の目標だった九州工場の水準を上回る結果でした。1日あたりの生産可能枚数も167%となり、67%の生産向上を達成しました。

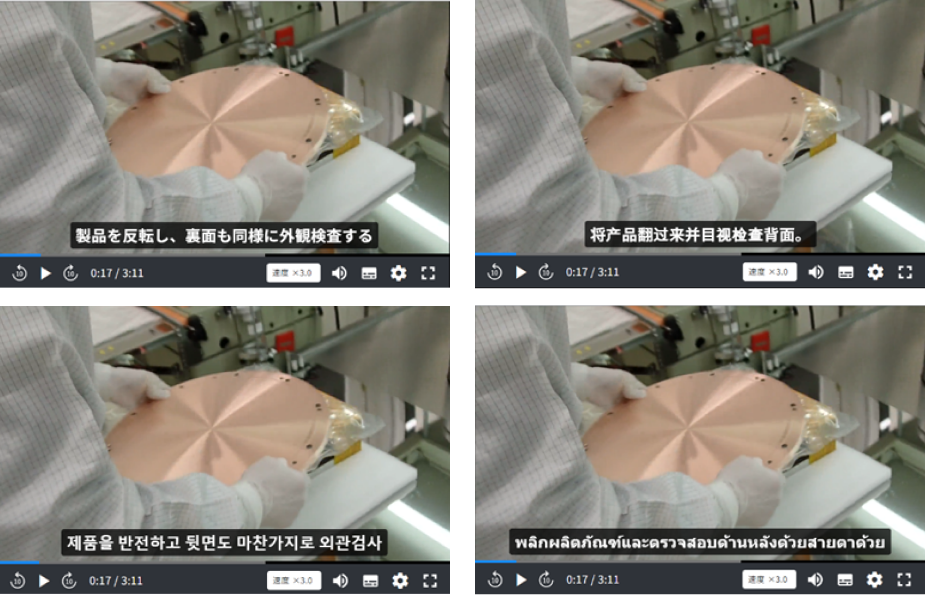

さらに、この取り組みを通じて、これまでテキストや画像のマニュアルでは十分に伝えきれなかった暗黙知やノウハウが、動画を通じて言語化・可視化されました。作業のスピード感や手の動き、工具の使い方など、細かな技術的ポイントが明確になりました。これにより、技術の伝承がより効果的に行われるようになり、新人教育や技能向上にも大きく貢献しています。

また、この過程で両拠点の作業標準を見直し、より効率的な方法を統一して採用することができました。例えば、東北工場では過剰に丁寧に行っていた工程があり、それを適切なレベルに調整することで時間短縮につながりました。

この取り組みについてもっと詳しく教えてください

町屋様:私たちの取り組みは、定点カメラとtebikiを組み合わせた独自の手法で進めました。まず、定点カメラで作業全体の流れや作業者の動線を撮影し、大まかな作業分析を行いました。これにより、作業者の移動距離や時間、作業の切り替えなど、全体的な効率性を評価することができました。

次に、tebikiを使用して細かい作業のポイントや手順を動画で記録し、詳細な分析を行いました。tebikiの動画は、作業の細部や重要なポイントを捉えるのに特に有効でした。例えば、消耗品の使用方法や、作業における微妙な力加減など、言葉だけでは伝わりにくい部分を視覚的に伝えることができました。

さらに、九州工場と東北工場の合同上映会を開催し、両拠点の作業者が一堂に会して動画を視聴しながら意見交換を行いました。この上映会では、単なる技術の伝達にとどまらず、「なぜそのように作業するのか」という理由や背景まで深く議論されました。例えば、ある工程での作業時間の違いが、作業前段取りの違いによるものだと判明したケースもありました。

これにより、両拠点間で暗黙知の共有が進み、相互理解が深まりました。また、この過程で、九州工場の作業者も自身の作業を客観的に見直す機会となり、さらなる改善点を発見するきっかけにもなりました。

この取り組みを通じて、私たちは単に生産性を向上させただけでなく、両拠点間のコミュニケーションを活性化し、継続的な改善の文化を醸成することにも成功しました。tebikiの活用は、技術伝承の新たな方法として、今後のアルバックの競争力強化に大きく貢献すると期待しています。

tebikiは現場課題の解決に向き合ってくれるパートナー

取り組みを通して感じたtebikiの良さを教えてください

町屋様:tebikiの最大の魅力は、その直感的な使いやすさにあります。我々のような製造業の現場では、従業員の間でITリテラシーにばらつきがあるのが現状です。そんな中、tebikiは誰でも簡単に操作できる設計になっています。例えば、動画のアップロードから編集、公開までの一連の流れがシンプルで、特別な訓練なしでも使いこなせるのが大きな利点です。

また、tebikiの開発チームの対応の速さには本当に驚かされます。我々が機能の改善や新機能の要望を出すと、驚くほど迅速に対応してくれるのです。例えば、以前、字幕の一括削除機能がほしいと要望を出したところ、数週間後には実装されていました。この迅速な開発サイクルのおかげで、我々のニーズに合わせてツールが進化していくのを実感しています。

さらに、tebikiのサポート体制も非常に心強いです。技術的な質問だけでなく、マニュアル作成の方法論や、社内での展開方法についてもアドバイスをくれます。彼らは単なるツールの提供者ではなく、我々の課題解決に真摯に向き合ってくれるパートナーだと感じています。

取り組みの成果をグローバルに展開し、tebikiを正式な手順書の一つとしていきたい

今後の展望について教えてください

町屋様:私たちの次なる目標は、この成功事例を国内および海外に広げていくことです。その第一歩として、社内の技術発表会である報告会でこの取り組みを発表する予定です。報告会は、アルバックグループ全体から技術者が集まる重要なイベントで、ここでの発表を通じて、tebikiを活用した生産性向上の取り組みを全社的に、そしてグローバルに展開していきたいと考えています。

特に海外拠点との連携において、tebikiの多言語対応機能は非常に有効だと期待しています。例えば、日本語で作成した動画マニュアルを、字幕翻訳機能を使って即座に現地語に翻訳できるため、グローバルでの技術移転や標準化が格段に容易になると考えています。

また、現在はtebikiで作成した動画マニュアルは補助的な位置づけですが、将来的にはこれを正式な手順書の一つの形態として認めていきたいと考えています。そのためには、承認フローや改訂履歴の管理など、いくつかの課題をクリアする必要がありますが、Tebiki社とも協力しながら、これらの課題を一つずつ解決していく予定です。

動画マニュアルが正式な手順書として認められれば、より迅速かつ効果的な技術伝承が可能になり、製造現場の生産性向上だけでなく、品質の安定化にも大きく寄与すると確信しています。さらに、この取り組みを通じて、アルバック全体のデジタルトランスフォーメーションを加速させ、よりスマートな製造プロセスの実現を目指していきたいと考えています。