かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

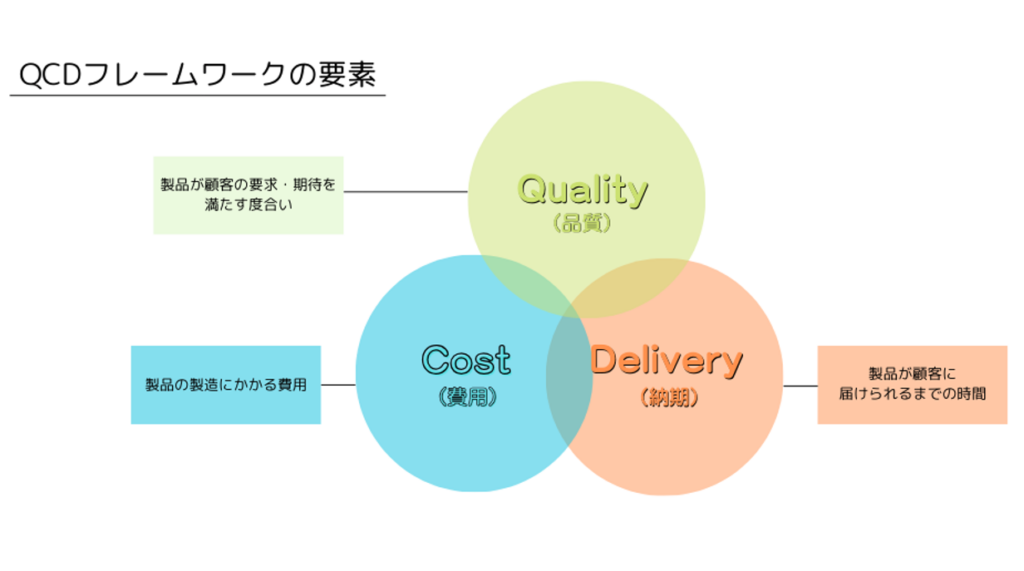

QCDとは、Quality(品質)、Cost(コスト)、Delivery(納期)の頭文字をとった、製造業において欠かせない3つの要素です。

慢性的な人手不足の課題を抱えている製造業において、労働者一人ひとりの生産性を効率化するうえでは、QCD改善の必要性は非常に高まっています。この記事では、QCDの意味や重要性、優先順位の決め方や具体的な改善方法など、現場改善に直結する内容を詳しく解説していきます。

目次

製造業で大切な「QCDフレームワーク」とは

QCDとは、Quality(品質)、Cost(費用)、Delivery(納期)の3つの要素が製品の競争力を高め、顧客満足度を上げるための基盤となります。それではQCDの各要素について深堀して解説します。

Quality(品質)

品質とは、製品やサービスが顧客の要求や期待を満たす度合いのことであり、日本産業規格(JIS)では以下のように定義されています。

| 品物又はサービスが,使用目的を満たしているかどうかを決定するための評価の対象となる固有の性質・性能の全体を言う |

品質が高い製品は顧客の信頼を得られ、リピート購入や口コミによる新規顧客の獲得も期待できます。たとえば、自動車産業では高品質な車は少ない故障率や長い耐用年数が、ブランドの評価や顧客のロイヤルティを高めます。

品質向上は顧客に提供する価値を高める行動でもあるため、企業の競争力強化にも寄与します。以下の記事では、製造業における品質向上・改善の具体的な対策を紹介しているのであわせてご覧ください。

関連記事:【品質改善】製造業の品質向上策9選!改善事例も解説

Cost(費用)

Cost(費用)とは、製品の製造やサービスの提供にかかる費用のことです。

低コストで高品質な製品を提供することは、製造業の競争力を高める効果があります。なぜなら、コストを抑えることで製品価格を競争力のあるものに設定し、市場でのシェアの拡大ができるからです。

たとえば、家電製品の市場において、同等の品質を持つ製品では、コストを最小化した価格競争力を持つ製品が選ばれる傾向があります。

Delivery(納期)

納期とは、製品が顧客に届けられるまでの時間のことです。

納期の短縮は、顧客満足度を高めるための重要な要素と言えるでしょう。なぜなら、迅速な納品は顧客のビジネスの効率を向上させ、信頼関係を築けるからです。

たとえば、企業同士の取引において、納期を守ることは取引先との信頼関係を築くうえで重要であり、納期遅延はビジネスの機会損失や信頼の喪失を招く可能性があります。

製造現場におけるQCDの重要性、品質/費用/納期を最適化させるポイント、中々浸透しない従業員へのQCD浸透の進め方などについては、以下の画像をクリックしてご覧いただける動画で詳しく解説しています。視聴は無料で行えますので、理解を深めたい方はぜひご覧ください。

>>専門家による「利益を生み出す製造現場のQCD」の解説動画を見てみる(視聴無料)

生産活動においてQCDが重要な理由

ここでは生産活動において、なぜQCDの考え方が重要なのかその理由について紹介していきます。

生産プロセスの最適化

QCDは製造生産プロセスにおける一部の要素を改善するのではなく、製造のスタートから出荷までの一連のプロセスを改善する考え方です。全体の生産プロセスをQCDに沿って改善して最適化できれば、生産リードタイムや納品リードタイムなどの短縮につながります。

関連記事:タクトタイム・サイクルタイム・リードタイムの計算と改善方法【意味や違いも解説!】

製品の品質・利益率の向上

QCDは、「できるだけコストを抑え、短時間で、高品質なものを製造して顧客に提供すること」が主となる目的です。そのため、QCDを適切に管理することができれば、品質不良の改善や利益率の向上が見込めます。

顧客満足度の向上、ロイヤル顧客の創出、企業ブランディングの強化なども可能になり、企業の利益を最大化することが可能です。なお、前提としてQCDはトレードオフなのでバランスよく改善するのが大切です。この、トレードオフの関係性については、後述する「基本的にトレードオフの関係を理解しておこう」で詳しく説明しています。

関連記事:【改善事例あり】製造業における品質不良の原因と8つの対策

競合他社との差別化

製品の種類や顧客ニーズによっては、どの要素を特に注力すべきかは異なる場合があり、競合他社との差別化するためにも注力する要素を見極めることで競合他社との差別化を図れます。

納期を重視している顧客に対しては、「Delivery(納期)」の部分を注力して見つめ直して納期を短縮することにより、競合他社よりも優位性が向上するでしょう。

以下では、QCD革新研究所所長の中村茂弘氏による、「QCDを最適化する具体的な手法と事例」「QCDを従業員に浸透させる教育手法」などを解説した動画を無料で視聴できます。よりQCDへの理解を深めたい方は、以下の画像をクリックして解説動画をご覧ください。

QCDの優先順位の決め方

QCDはいずれも不可欠な要素ではあるものの、全てを均一に対応するのは難しいため、優先順位をつけた上で対応することが大切です。

Quality(品質)が最優先

QCDにおいて最も重要視すべきなのはQuality(品質)です。どれだけ低コストで短い納期であったとしても、品質が低いと顧客に満足する製品とは言えないためです。

仮に、初めての取引をする顧客であれば、低コストで納期が短ければ、多少品質が低くても満足してくれるかもしれません。しかし、長い目で見ると品質が悪い製品をリピートしてくれる可能性はほとんど考えられないと言えるでしょう。場合によっては、製品や企業に対する悪い噂が立つリスクも考えられます。

顧客満足度を向上させるためにも、クオリティの高さを突き詰める品質ファーストの考えが最優先なのです。

Cost(費用)・Delivery(納期)は状況に応じて

Cost(費用)・Delivery(納期)の優先度は、企業が置かれている状況や顧客からの要求によって異なります。

例えば、顧客から納期が指定されている場合には、Delivery(納期)を優先する必要があります。一方で、顧客の予算がある程度決まっている場合にはCost(費用)を優先すべきです。このように、Quality(品質)を最優先に設定したうえで、顧客からの要求や置かれている状況に応じて柔軟に対応することが重要と言えるでしょう。

基本的にトレードオフの関係を理解しておこう

優先順位を決める上で理解しておくべきなのは、QCDの要素はトレードオフの関係性であるということです。3要素のいずれかを優先にすることでは、その他の要素に何かしらの影響が生じる傾向があります。

例えば、Quality(品質)を突き詰めすぎてしまうと、製造工程で新たな設備や機械の導入費用や人件費などのCost(費用)がかかってしまったり、製造過程に新たな工程を追加したことによってDelivery(納期)に影響が生じてしまったりする可能性があるです。

このようなトレードオフの関係性を把握した上で、1要素のみに囚われすぎないことが大切です。

QCDを高めるには?具体的な改善方法

QCDの改善を進めていく上では、Quality(品質)/Cost(費用)/Delivery(納期)/3つの要素を分けてそれぞれ取り組んでいくことが大切です。ここでは、要素ごとにできるだけ具体的な改善方法について紹介していきます。

Quality(品質)の改善

「QCDの優先順位の決め方」で述べたとおり、QCDの優先順位は企業によって異なる場合があるものの、最も優先すべき要素は基本的にQuality(品質)です。

製造業ではベテラン従業員と新人で技術に差が生じてしまう傾向があり、この差が製品の品質に大きく影響します。業務の属人化を防ぎ、標準化/多能工化を進めるためにも作業手順書の作成に着手すべきでしょう。

実際の現場で活用される作業手順書の作成ポイントは「カンコツが伝わる! 『現場で使われる』作業手順書のポイント」の資料で詳しく解説しているので併せてご覧ください。

また、製品のQuality(品質)を一定に保つ品質管理に取り組むために不可欠なデータの収集や整理、分析をする上で重要なのが「QC7つ道具」です。

- パレート図

- 特性要因図

- グラフ

- ヒストグラム

- 散布図

- 管理図

- チェックシート

これらを活用してデータの整理・分析を行うことで、不良発生の傾向や問題点、原因などを具体的に可視化することができます。

QC7つ道具の使い方や活用事例など、品質問題の解決に役立つQC7つ道具の使用方法は専門家による解説動画で詳しく解説していますので、以下の画像をクリックしてご覧ください。

Cost(費用)の改善

Cost(費用)を改善する上では、既存の製造工程でどの部分にどれだけのコストがかかっているのかを適切に把握することから始めることが大切です。

そのうえで、コストを削減できるもの/できないものを明確化し、コスト削減策を立てて検討を進めていきましょう。

Delivery(納期)の改善

Delivery(納期)についても、既存の製造/調達/出荷の工程におけるリードタイムや生産計画の把握をすることから始めましょう。

生産計画における製品の生産量・時期を把握し、4Mの適切な管理、バッファの見直しを行います。また、リードタイムについては、どの工程でボトルネックが発生しているのかを特定し、人員の再配置などを検討するなどが重要です。

QCD改善には「動画マニュアルの活用」が最適

前章ではQCDの具体的な改善方法について紹介してきました。より改善を効率的に進めていくためには、動画マニュアルの活用もおすすめです。

QCD改善に対する動画マニュアルの有効性

QCDの改善策として、一定の生産性が担保された標準作業を従業員が遵守することが挙げられます。

製造業の場合、標準作業を伝える手段として文字や写真を活用した作業手順書を使用することが多いでしょう。この作業手順書を動画化することで、伝わりにくい動作を動画で伝えられ、属人化しがちなカンコツを要する作業でも紙と比べてしっかりと理解できます。結果として、多能工化や業務品質の向上が実現し、生産リードタイムの短縮にもつながります。

また、Costには製品を製造する材料費だけではなく、生産に関わる人件費や時間なども含まれています。動画マニュアルの活用によって、新人教育で発生する時間や人件費のコスト削減が見込めるでしょう。実際、日本クロージャー株式会社では、効率化されていないOJTの実施でムダな時間がかかっていましたが、動画マニュアル「tebiki現場教育」を導入後、OJTの7割を動画に置き換えて教育コストの大幅な削減に成功しています。その他、QCD改善につながった動画マニュアル活用事例として、次章ではテーブルマーク株式会社の例を解説します。

動画マニュアルを活用してQCDを改善した事例

製造現場で動画マニュアルを活用し、QCDの改善を実現した一例としてテーブルマーク株式会社の事例をご紹介します。

▼インタビュー動画:テーブルマーク株式会社▼

うどんやチャーハンなどの冷凍製品や業務用商品など、幅広い食品を製造販売している同社では、指導者ごとに指導する内容にばらつきがあったり、外国人労働者に対してのOJTの教育コストが発生するなどの課題がありました。

そこで、手軽に動画マニュアルを作成できる「tebiki現場教育」を導入し、OJTを動画に置き換えることで、教育工数を6時間から1時間までコストを削減することに成功。また、動画で繰り返し学習することで製品の配合不良を防ぎ、品質向上にもつながっています。

「品質に影響が出る細かい作業もtebikiなら表現できる」と語る同社の取り組み内容を知りたい方は、こちらのインタビュー記事をクリックしてご覧ください。その他の動画マニュアルを活用したQCD改善事例を知りたい方は、以下の活用事例集も併せてご覧ください。

QCD管理には「デジタル現場帳票の活用」が最適

QCDそれぞれにおいて、何らかの異常が起きていないか?を把握することが改善の出発点です。

品質(Quality)を例にとってみると、生産ラインでの不良品発生を検知することができなければ、後工程/市場への流出といったリスクに直面し、コスト(Cost)や納期(Delivery)にも影響を及ぼします。

このようなリスクを防ぐため、製造現場の異常発生をリアルタイムで捉える手段の1つに「現場帳票の電子化(デジタル現場帳票)」が挙げられます。

QCD管理に対するデジタル現場帳票の有効性

製造現場で運用されている現場帳票は紙やExcelであるケースが多く、管理工数が非効率であることに加え、現場で発生しているトラブルや異常を帳票の承認時までに管理者が把握できない場合があります。

このような把握の遅れは対策実施までの時間を遅らせ、QCD悪化につながる恐れがあります。現場帳票をデジタル化することによって、異常値の記録を管理者へリアルタイムで伝える仕組みや、QC7つ道具のようなグラフを用いてダッシュボード上で傾向管理を行うことが可能です。

デジタル現場帳票の有効性について、より詳しく知りたい方は以下のリンクをクリックして参考資料をご覧ください。次章では、実際にデジタル現場帳票を活用している製造業の事例をご紹介します。

デジタル現場帳票を活用したQCD管理の事例

製造現場でデジタル現場帳票を活用し、製造現場のトラブルを未然に防いでいる株式会社日本電気化学工業所の事例をご紹介します。

▼インタビュー動画:株式会社日本電気化学工業所▼

アルマイト加工を中心に、建材や車両などの表面処理を手がける同社では、帳票の記録そのものが目的とされ、収集したデータを活用して現場改善や品質管理につなげることができない課題を抱えていました。また、非効率な承認プロセスによって、個々の帳票作成に時間を費やしていたのも課題でした。

この課題を解決すべく、帳票の作成・管理をデジタル化できる「tebiki現場分析」を導入し、ダッシュボード上でデータのリアルタイム監視が可能になり、品質管理のプロセスが大きく改善したと語ります。

具体的には、温度データの些細な変化に気づき、調査したところ設備の不良を見つけられ、大きな故障や生産ラインの停止といった深刻な事態を防ぐことができました。

「品質管理の精度と効率が向上し、製品の安定性と顧客満足度の改善につながっている」と語る、同社のインタビュー記事はこちらをクリックしてご覧ください。同社が活用しているデジタル現場帳票「tebiki現場分析」の機能概要や活用事例は、以下よりサービス概要資料をご覧ください。

>>かんたんデジタル現場帳票「tebiki現場分析」の機能や改善事例を見てみる

QCDからの派生語

QCDからの派生語として、5つを解説します。

- QCDS

- QCDE

- QCDF

- QCDSM

QCDS

QCDSとは、Quality(品質)、Cost(費用)、Delivery(納期)、Safety(安全)の頭文字を取った言葉のことです。

QCDSにはSafety(安全)が加わります。

安全(Safety)は、製造現場での作業者の安全や製品の安全性を示します。安全で安心して作業できる環境は作業者のモチベーションを高め、事故を防ぐことで生産効率を向上させられます。そこで安全は、売上や顧客満足度を高めるために重要とされ、QCDに追加されました。

以下の記事でQCDSをより詳しく解説しているので併せてご覧ください。

関連記事:QCDSとは?製造業における改善方法や評価方法を解説

QCDE

QCDEとは、Quality(品質)、Cost(費用)、Delivery(納期)、Environment(環境)の頭文字を取った言葉のことです。特に環境という要素が加わったことで、持続可能な製造活動への取り組みが強調されるようになりました。現代の製造業は単に製品を生産するだけでなく、製品が環境に与える影響も考慮しなければいけません。

たとえば、製品のライフサイクル中に排出されるCO2の量や使用される資源の持続可能性など、環境への影響を最小限に抑えるための取り組みが求められています。

QCDF

QCDFとは、Quality(品質)、Cost(費用)、Delivery(納期)、Flexibility(柔軟性)の頭文字を取った言葉のことです。

QCDに加え、柔軟性のFlexibilityが加わっている点が特徴です。柔軟性は、製造の進行中に突然の変更や課題が発生した際の対応能力を指します。柔軟性が高いと、予期しない問題にも迅速かつ適切に対応することができるため、品質や納期を維持しつつコストを抑えることが可能になります。

たとえば、新しい製品の開発プロジェクトを考えると、市場のニーズや技術の進化により開発中に仕様変更が求められることがあるでしょう。その場合でも柔軟性が高いチームであれば迅速に対応し、品質を維持しつつ納期を守ることが期待できます。

QCDSM

QCDSMとは、Quality(品質)、Cost(費用)、Delivery(納期)、Safety(安全)、Moral(モラル)の頭文字を取った言葉のことです。

モラル(Moral)は、従業員・経営者の倫理感のことであり、健全でハラスメントのない職場のことを指します。5つの要素をバランスよく管理することで企業成長につながるという考え方です。Moral(モラル)は、従業員アンケートや360度フィードバックなどで評価されます。

QCDの知識をいかして現場改善をしよう!【まとめ】

この記事では、QCD「Quality(品質)、Cost(コスト)、Delivery(納期)」の重要性について解説しました。

品質は顧客の信頼を獲得し、ブランドの価値を高める要素であり、コストは企業の競争力を高め、利益を最大化する要素、そして納期は顧客満足度を高め、ビジネスの継続性を保証する要素です。

QCDの優先順位は企業や状況によって異なりますが、最適化の方法として、動画マニュアルの活用が注目されています。動画マニュアルは、作業手順やノウハウを視覚的に伝えることで、品質の向上やコスト削減、納期の短縮が期待できます。

-2.png)