品質管理とは、製品の品質不良を防ぐための活動や推進部門のことを指します。英語では「Quality Control」と表記します。この記事をご覧の方は、以下のような疑問やお悩みを抱えているのではないでしょうか。

- 品質管理とは具体的にどのような意味?業務内容は?

- 「品質管理」と「品質保証」は何が違うのか?

- 品質改善につなげるための品質管理手法やポイントとは?

そこで本記事では、品質管理の目的や業務内容など基本的な情報から、実際に製造現場で品質管理を行う手法や、品質改善につなげるポイントまで網羅的に解説します。

本記事の他にも、生産現場で起こり得る「意図しない」変化である「変化点」に着目した品質管理の手法について、専門家が詳しく解説した動画もご用意しております。併せてご覧ください。

目次

品質管理とは?品質保証と何が違う?わかりやすく基本を解説

品質管理とは、製品の品質を管理する活動や推進する部門のことを指すことが多いですが、具体的にどのようなことを行うのでしょうか?

まずは品質管理を理解するうえで、基礎知識となる以下の内容を押さえましょう。

- 品質管理とは?目的やあるべき姿

- 品質管理と品質保証の違い

- 品質管理に資格は必要?

- ISO9001における品質管理の規格

品質管理とは?目的やあるべき姿

設備や原料、生産者が同じであっても、工場で製造された製品には品質のバラつきが発生します。品質のバラつきを抑え、自社の製品やサービスが一定の品質水準を満たせるように一貫性をもたせる活動が品質管理です。

品質管理の目的は「誰が作業を行っても良品を安定して作れる環境を形成する」ことです。

この目的を達成するため、生産工程や作業手順のムリムダムラを省き、業務の効率化と不良率の低下を進めていきます。このような改善を継続的に行うことで、企業の経営問題に発展するような品質トラブルを未然に防ぎます。

そのため、品質管理で大切なあるべき姿や理想像は「不良品を作らない」「不良品を後工程へ流さない」ことです。

不良品が後工程に流れると生産できない時間が生まれ、損失が発生します。仮に市場に流出した場合、より損失が大きくなるリスクがあります。不良品を作らない環境を整える、不良品を後工程へ流さないこと、いわば自工程完結の要領で環境を整備することが品質管理には求められます。

関連記事:自工程完結を発案したトヨタ元副社長が語る『品質経営の歴史と課題』【IMPROVE開催レポート】

品質管理と品質保証の違い

品質管理と似ている言葉に「品質保証」があります。

一見すると違いが分かりにくいですが、両者の違いは「売り手」「買い手」といった視点の違いがあります。品質管理が製品/サービスの品質を管理する活動であるのに対し、品質保証は「製品が一定の品質水準に達しているか確認し、顧客に安心や満足を保証するための活動」です。

品質管理は製造工程に焦点を充てて品質を担保する「売り手視点」で、品質保証は完成した製品を使うユーザー視点で、製品の企画から出荷後までの広範囲における品質を担保する「買い手視点」で活動する違いがあります。

品質管理に資格は必要?

品質管理は、製造したものを市場へ供給する前に行う重要な業務ですが、資格は必須ではありません。

ただし、品質管理をするうえで役立つ資格はあります。代表的な資格に「品質管理検定(QC検定)」が挙げられます。品質管理検定は、一般財団法人日本規格協会が認定している民間資格です。

資格取得の過程で品質管理の考え方や進め方、改善方法など学べるため、品質管理に関わる人は取得を検討してみてはいかがでしょうか。

ISO9001における品質管理の規格

ISO9001とは、品質マネジメントシステムの国際規格です。

ISO9001は品質管理に関する国際的な規格であり、業種や業態を問わずに全世界の組織が利用し、認証を取得しています。スイスのジュネーブに本部を置く非政府機関であるInternational Organization for Standardization(ISO)が管轄する規格です。

認証取得することで、世界中あらゆる環境で品質が高い商品を提供できる証明になり、顧客満足度の向上につなげることが可能です。

ISO9001は、製品そのものではなく組織の品質管理システムに焦点を当てています。

ISO9001により組織は顧客満足度の向上、運用効率の改善、市場競争力の強化を図れます。ISO9001は非常口のマークやカードのサイズ、ネジなどの「モノ規格」とは異なり、組織がどのように品質管理を行っているかに関する「プロセス規格」です。

プロセス規格により、どの業界にも適用可能な柔軟性があり、組織が国際的な基準に沿った品質管理システムを構築することが可能です。現在は170カ国以上、100万以上の組織がISO9001の認証を取得しています。

ISO9001の概要、認証取得する流れは以下の記事で解説しているのでご覧ください。

関連記事:ISO9001(品質マネジメントシステム)とは?認証取得するメリットや流れ、難易度などを解説!

品質管理の仕事の種類は?業務内容を紹介

品質管理の仕事は大きく「工程管理」「品質検証(品質検査)」「品質改善」の3つに分けられます。品質管理を担当する人は、消費者が求める製品の品質を担保するための仕組みづくりや体制の維持管理を行います。

それぞれの業務内容について詳しく解説していきましょう。

工程管理

工程管理では品質を確保するために、以下3つの管理を通じて工程を適切な状態に管理します。

- 作業の標準化

- 品質を確保するための教育、作業訓練

- 品質不良を防ぐための設備の維持管理

製品を生産する工程で不良品が発生しないように、作業の標準化を行います。作業マニュアルの作成や、作業者による品質や作業時間のバラツキをなくすためには技能や知識の研修、社内教育も必要です。

生産設備の点検や修理なども工程管理に含まれます。マニュアルを作成するだけではなく、ルールを守ってもらうために品質教育や作業訓練を実施することも大切です。

また生産工程で使用する原料や設備なども管理し、品質の安定化を目指します。工程管理の概要は以下の記事で解説していますので、併せてご覧ください。

品質検証(品質検査)

品質保証(品質検査)では最終製品が顧客の満足度を高めるために、製品自体と製造工程の両方において問題がないかどうかを検証/検査します。品質検証の範囲は広く、以下の2つの主要な領域に分けられます。

- 製品品質の検証

- 工程能力と管理状態の監視

製品品質の検証は、製品が設計通りに製造されて指定された品質基準を満たしているかを確認します。工程能力と管理状態の監視は製造プロセスが安定しており、一貫した品質の製品を生産できる状態にあるかを監視します。

品質検証では、仕入れた原材料や資材の検査も欠かせません。

生産工程がいかに安定していても原料や部品に問題があれば、製品の品質に影響を及ぼす可能性があります。そのため、品質検証では原材料の品質も厳しく検査することが重要です。

品質検証、品質検査の質を高めるための改善策については以下の記事で詳しく解説しています。

関連記事:製造業の品質検査に潜む課題と改善策!検査員スキル向上事例も解説

品質改善

品質改善では製品の品質改善だけでなく、生産工程の品質改善も行います。

生産工程で発生する問題点を洗い出し、解決へ導くことで品質を改善して納品トラブルなどを防ぎます。問題点の洗い出しでは原料に問題点があったのか、生産工程に不具合があったのかなど、現状把握が重要だといえるでしょう。

品質改善をする際は、現場の環境調査や実際に作業している人へのヒアリングを行い、仮説を立てて検証を繰り返します。問題点を特定した後に原因を分析し、対策を立案して改善していくのです。

製造業における品質改善の手法や改善事例は、以下の記事で詳細に解説しています。実際の企業における取り組み事例もご紹介していますので、併せてご覧ください。

関連記事:【品質改善】製造業の品質向上策9選!改善事例も解説

品質管理に必要な考え方【TQM/TQC/SQC】

企業活動で品質管理を進めていく際、押さえておきたい考え方としてTQM/TQC/SQCの3つがあります。言葉だけでは意味が分かりにくいですが、それぞれ以下のような違いがあります。

- TQC:製造現場を中心に品質改善を進めるアプローチ

- TQM:品質改善を経営戦略に据え、組織全体で進めるアプローチ

- SQC:定量的な情報を用いて品質改善を進めるアプローチ

それぞれの内容について、具体的に見ていきましょう。

TQC(総合的品質管理)

TQCとは「Total Quality Control」の略称で、総合的品質管理と呼ばれています。

製造現場を中心に、全社的に品質向上に取り組む品質管理のことです。1960年代に日本で広まり、製品やサービスの品質向上だけでなく社員の能力向上や顧客満足度の向上を目指すことが特徴です。TQCは、品質管理を単なる製造部門の責務ではなく経営層から現場の社員まで、組織全体で共有して実践することも特徴です。

TQCにより、品質向上はもちろんのこと、コスト削減や効率的な作業プロセスの確立が可能になります。また、従業員が自らの仕事における品質向上に責任を持ち、改善活動に積極的に参加する文化が形成されます。

TQCに関する具体的な解説は以下の記事をご覧ください。

関連記事:TQCをわかりやすく解説!TQMとの違い、品質向上の取り組み例とは?

TQM(総合的品質マネジメント)

TQMとは「Total Quality Management」の略称で、総合的品質マネジメントと呼ばれています。

経営層を含む組織全体で品質向上を目指す経営手法を指し、経営陣が策定した品質目標を現場まで落とし込み展開していきます。TQCは主に製品の品質に着目しているのに対し、TQMは製品の品質だけでなく、組織全体の業務品質向上や顧客満足度の向上など、より包括的な品質向上を意識したものになります。

TQMに関する具体的な解説は以下の記事をご覧ください。

関連記事:TQM(総合的品質管理)の目的は?進め方やトヨタ式などの事例を解説!

SQC(統計的品質管理)

SQCとは「Statistical Quality Control」の略称で、統計的品質管理と呼ばれています。

品質管理の手法の中でも、特に定量的なデータからアプローチする品質管理のことです。製造プロセスや製品の品質を、統計的な方法で分析して管理することを目的としています。

SQCの最大の特徴は、製造過程で発生するバラつきを偶然によるものと原因によるものとに区別し、原因によるものならば原因を特定して改善策を講じることにあります。

SQCは管理図や回帰分析、実験計画法、多変量解析法など、数多くの統計的手法を用いる点も特徴です。

SQCの手法を駆使することで、製造プロセスの安定性を高め、品質のバラつきを最小限に抑えることが可能になります。また統計的手法による分析は、品質の問題を早期に発見して根本原因を特定することを可能にし、結果として品質向上とコスト削減が期待できます。

改善につなげる8つの品質管理手法

ここまで解説してきたように、品質管理とは発生している品質不良の原因を探り、対策を講じるサイクルを繰り返すことで品質向上を目指していく活動です。

本章では、改善につなげるための品質管理手法として代表的な7つをご紹介します。

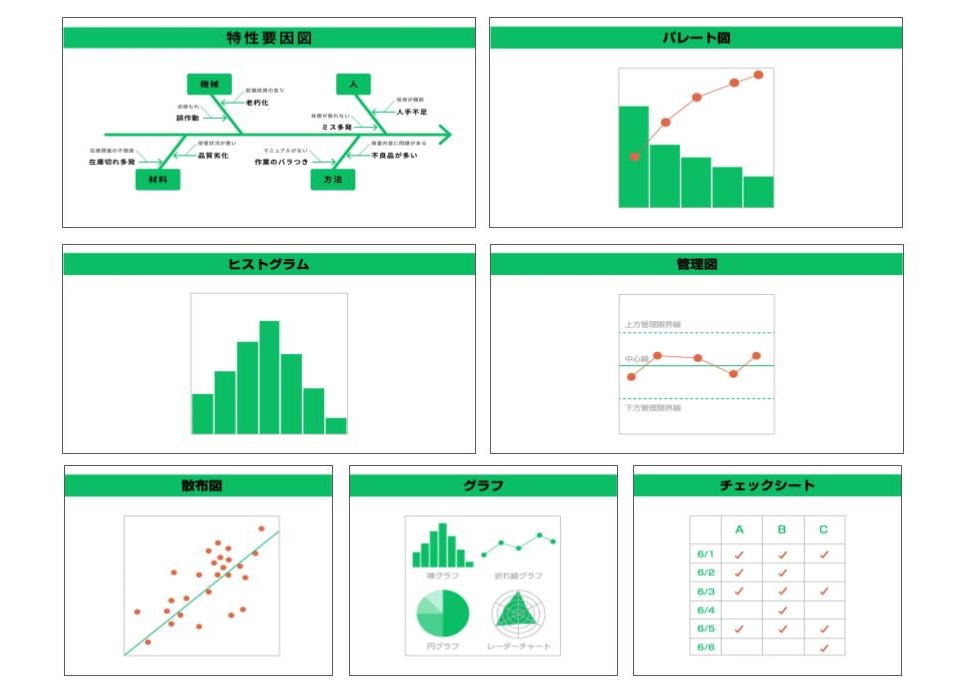

QC7つ道具

QC7つ道具とは、定量的なデータを用いて製造現場の状況を整理し、品質問題が起きているボトルネックを特定する手法です。具体的には以下のような表現方法で定量的に整理します。

- チェックシート

- ヒストグラム

- 特性要因図

- 散布図

- パレート図

- グラフ

- 管理図

上記のうちグラフと管理図をまとめて「層別」と呼ばれるケースがあります。

それぞれの表現方法や使用例については、別記事「QC7つ道具とは?業務実例から具体的な使い方を解説【練習問題付き】」か、無料でご覧いただける専門家による解説動画を以下よりご活用ください。

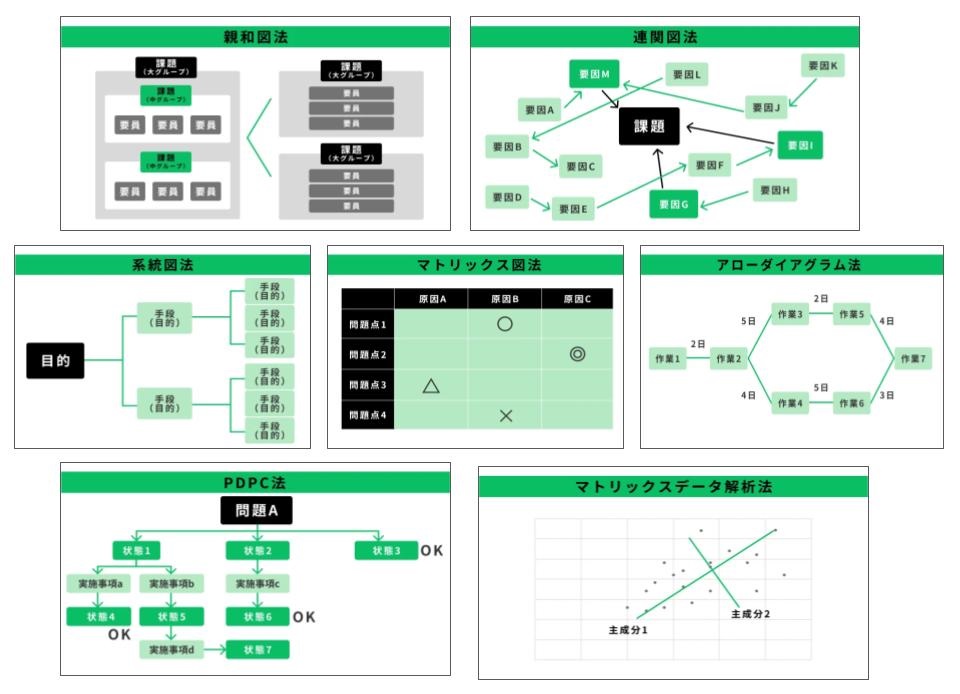

新QC7つ道具

新QC7つ道具とは、前述のQC7つ道具では表すことができない言語データのような定性的な情報を基に分析する手法です。

品質改善を進めていく中で、数値化が不可能な問題に直面するケースがあります。そのような時に情報を整理/分析し、問題を解決するための発想や手法として活用します。具体的には以下のような表現方法が存在します。

- 系統図法

- 連関図法

- 親和図法

- マトリックスデータ解析法

- アローダイアグラム

- PDPC法

- マトリックス図法

それぞれの表現方法や具体例については、以下の記事で詳しく解説しているのでこちらをご覧ください。

関連記事:【図解あり】新QC七つ道具とは?QC七つ道具との違い、各手法をわかりやすく解説!

QCストーリー

QCストーリーとは、品質に関する問題を改善するための流れや道筋を示したものです。主に以下の8ステップで問題解決を進めていきます。

- 職場の問題からテーマを選定する

- 現状把握のための調査/情報収集

- 問題解決につながる目標を設定する

- 活動スケジュールを計画する

- 問題の原因を把握する

- 対策案を検討、実行する

- 対策の効果をチェックする

- 効果が出たものを標準化(歯止め)する

QCストーリーによる効果を引き出すためには、最後の8ステップまで完了させる必要があります。

せっかく「7:対策の効果をチェックする」で改善効果が出ていたとしても、その取り組みを現場の標準として浸透することができなければ問題は再発してしまいます。最後まで完了させることで、同じ問題を何度も繰り返さない仕組みをつくることができます。

QCストーリーでは、取り扱う問題によって異なる型を使い分けることが効果的です。

※元トヨタの専門家が監修した資料「トヨタ式QCストーリーを通じた、品質不良の真因を断つ再発防止策とは」では、トヨタ式QCストーリーやなぜなぜ分析を通じた品質不良の真因を特定し、改善を定着させるまでの具体的なフレームワークを紹介しています。本記事よりも重要なエッセンスが詰まっているので、お時間がある方は先んじて以下の資料をご覧ください。

>>「トヨタ式QCストーリーを通じた、品質不良の真因を断つ再発防止策とは」を見てみる

QCサークル

QCサークルとは、現場の従業員を数名の小グループに分けて品質管理/品質改善を進めていく活動です。品質改善につなげることは勿論、活動を通じて従業員の人材育成など他の効果も狙うことが特徴です。

QCサークルを進める流れは以下の通りです。こちらの流れを見ると分かる通り、QCサークルはQCストーリーの流れに沿って活動を進めていくことが効果的です。

- サークルメンバーの決定

- 取り組むテーマの決定

- 現状把握

- 要因分析

- 目標設定

- 改善案の検討/実行

- 効果確認

- 標準化

QCサークルに関する具体的な解説は、別記事「QCサークル活動(小集団改善活動)が活性化する進め方と事例【テーマの選び方やポイント、メリットを解説】」か、専門家による以下の解説動画をご覧ください。

IE(インダストリアルエンジニアリング)

IEとは「Industrial Engineering」の略称で、生産工学または産業工学と呼ばれています。工程や作業内容を科学的に分析して、生産管理方法を追求する手法です。

作業工程をすべて洗い出して各工程の生産性を数値化し、数値が変動した原因を追求することで改善点を見つけ出す方法を指します。IEは現場で行われている不要な作業や、無駄にコストを使用している部分も明確にできる手法だといえるでしょう。

4M分析

4M分析とは、製品の製造に関する項目を4要素に分類し、問題の発見と解決、工程の改善などに役立てる手法です。4M分析が示す4つの「M」は以下の通りです。

- Man:人

- Machine:機械

- Material:材料

- Method:方法

製造業の場合、これらの4Mに変化や変更があると品質に影響が生じやすくなります。

4M分析を通じ、品質問題の発生時に各要素に何か変化があったのか?または4Mの要素で特定の部分を変更することで品質に影響が出ないか?といった視点で整理することが可能です。

4M分析の具体的な方法は以下の記事をご覧ください。

関連記事:【図解あり】4M分析とは?問題整理や変更管理での分析方法を解説!

PDCAサイクル

PDCAサイクルは、以下手順の頭文字を並べた業務改善の手法です。

- 計画:(PLAN)

- 実施:(DO)

- 確認:(CHECK)

- 改善:(ACTION)

PDCAサイクルは「1~4」までの工程を一度だけでなく、二度三度行い業務の改善を進めていきます。「4:改善」まで行ったあとに、再度「1:計画」へ戻ることで、業務改善の質は上がっていくといった考えです。

品質管理の場合、現場で発生している品質問題ごとにアクションを計画して実施、効果を確認した後に標準として現場に落とし込み改善する流れになります。また、4.改善までに到達したものでも、一定期間経過した後に見直しを行うことで、更なる改善ポイントを洗い出すことが期待できます。

仮に効果が確認できない場合は、再度計画から見直し改善アプローチを継続する形になります。

品質教育

品質教育とは、従業員の品質に対する意識改善を狙った取り組みのことを指します。

従業員に対して『なぜ品質が大切なのか?』意識改善を狙った教育を行い、現場全体が品質向上を意識するような環境の醸成を目的としています。品質意識の改善以外にも、前述してきた7つの品質管理手法を教えることも品質教育に該当します。

品質教育の実行方法は企業によってさまざまです。

製造業で品質教育を行っている事例を詳しく知りたい方は、以下の記事をご覧ください。

関連記事:品質教育では何を教える?教育の進め方や成功事例も解説

品質改善につなげる品質管理のポイント

品質管理にゴールはありません。

現在もしくは将来的に想定される、品質に関する問題や課題は何か?その課題の解決策を現場に落とし込むという、PDCAサイクルを繰り返すことで品質改善につながる品質管理を行うことができます。

このサイクルを繰り返し、適切な品質管理を行うためには以下の2つがポイントとして必要です。

- 品質問題の発生を可視化できる環境を整える

- 業務品質の標準化に取り組む

問題や課題を即座に特定し、対応策を現場に落とし込む環境が整っていることで品質管理による改善が期待できます。それぞれのポイントと実行するために効果的な手段をご紹介します。

品質問題の発生を可視化できる環境を整える

ヒューマンエラーによる品質不良など、品質問題をゼロにすることは現実的ではありません。

そのため、大きなトラブルになる前に問題発生を検知し、早期に対策を講じることができれば生産工程、企業全体に対する影響を最小限に留められます。事前に検知をするためには「製造現場の可視化」を行う必要があります。

しかし、製造現場を可視化する手段としてERPやMES、設備のIoT化といったシステム/ツールがよく挙げられますが、どれも高コストで導入ハードルが高いでしょう。

そこでかんたんに製造現場の可視化ができる手段として「帳票のデジタル化」が挙げられます。

製造日報や不具合報告書といった、製造現場で使用する紙の帳票をデジタル化することで、管理者はスマートフォンやPCといったデジタル端末を通じ、瞬時に問題発生を検知することが可能です。

帳票をデジタル化することで、稼働率や不良率などのデータをリアルタイムで定量的に計ることもできるでしょう。作業者別や製品別などの別データと掛け合わせることで、異常値が発生している工程も瞬時に目星を付けることができます。

帳票をデジタル化する手段としては、後ほど詳しく解説している「tebiki現場分析」の活用がおすすめです。

『まずは帳票をデジタル化するメリットや効果、手順を知りたい』という方は、以下の参考資料をご覧ください。

業務品質の標準化に取り組む

ここまでご紹介したような品質管理手法によって、問題の特定から改善策の立案を行ったとしても、新たな改善策が製造現場に浸透しなければ品質問題は再発してしまいます。

新たな改善策、つまり作業工程の変更は品質に影響を及ぼしやすい4M変更にあたります。

この変更内容を製造現場に浸透させるためには、業務品質を標準化させる取り組みが求められます。製造現場の場合、標準化を推進する手段として「作業手順書の整備」「OJTによる教育」が挙げられますが、以下のような課題に直面しているケースも少なくありません。

- 文字ベースの手順書で作業内容やカンコツが分かりくい

- 作業手順書が膨大で更新が追い付かずに形骸化

- OJT担当者に負担がかかり定常業務に影響

- 言葉の壁で外国人従業員へ正しい情報が伝わりにくい など

このような教育課題を解決する手段として「動画マニュアル」が挙げられます。

製造現場の場合、業務のノウハウは動きが伴うものです。文字や写真といった2次元的な情報で、「動き」という三次元的な情報は伝えにくく理解もしにくいでしょう。動画マニュアルで視覚的に伝えることで、指導者の教える工数を減らしつつ、作業者も分かりやすく理解できる環境が整えられます。

動画と聞くと『編集が難しそう…』と感じるかもしれませんが、動画編集未経験者でもかんたんに動画マニュアルを作成できるツールが、後ほど詳しくご紹介している動画マニュアル「tebiki」です。

『まずは動画マニュアルの効果やメリットを詳しく知りたい』という方は、以下の参考資料をご覧ください。

品質管理にオススメな2つのツール

前章で製造現場の可視化をする手段、業務品質の標準化の手段として「tebiki現場分析」「tebiki」の2つをご紹介しました。

ここからはそれぞれのツール概要について概要を解説します。

デジタル現場帳票「tebiki現場分析」

tebiki現場分析は、現場帳票のデジタル化を実現するツールです。

従来は紙やExcelで行っていた帳票の記録や承認、収集したデータの分析がデジタル上で簡単にできるよう設計されています。紙/Excelによる帳票運用で抱えやすい以下の課題を解消し、現場の改善につなげる本質的な業務に注力ができるように支援します。

- 記録ミスにより正しいデータが集まらない

- 承認作業や再確認作業など管理者に負担が集中する付帯業務

- 膨大な帳票からデータ分析に使いたいデータを集めるのに苦労

- 複雑に組まれたExcelの関数/マクロで分析作業が属人的になってしまう

本来、1番大切であるデータ分析から改善策立案など本質的な業務までに発生している、ムダな帳票付帯業務を効率化することで、品質問題の特定から分析~対策実行までのリードタイムを短縮することが可能です。

具体的な機能やプランについて知りたい方は、以下の参考資料をご覧ください。

動画マニュアル「tebiki」

動画マニュアル「tebiki」は、製造業界を中心とする現場産業における教育課題を解決する手段として、多くの企業で活用されているツールです。

以下のような機能を取り揃え、動画マニュアルの活用を通じた現場課題の解決をご支援しています。

- 動画はスマートフォンで撮影したものでOK

- シンプルで操作しやすい編集画面

- 動画の音声が自動で文字起こしされる自動字幕機能

- 字幕の自動読み上げ機能

- 100を超える国や地域の言語へ字幕を瞬時に翻訳(一部読み上げも対応)

- アクセス制限など管理者権限で設定可能

- レポート機能で従業員のマニュアル活用状況を可視化

- テスト機能を活用した習熟度チェックも可能

実際に動画マニュアル「tebiki」を活用し、業務の標準化と品質向上を実現した事例として児玉化学工業株式会社の事例を公開しています。より詳細な導入背景や効果を知りたい方は、こちらのインタビュー記事をご覧ください。

▼tebiki活用事例:児玉化学工業株式会社▼

動画マニュアル「tebiki」に関する具体的な機能やプランを知りたい方は、以下より参考資料をご覧ください。

備考:業界ごとにおける品質管理の違い

今回の記事では、製造業界における品質管理について詳しく解説しました。一方で、品質管理は製造業界以外にも「食品業界」「IT業界」で、よく用いられる考え方でもあります。

製造業では不良率の減少、顧客満足に焦点を当てていますが、IT業界の品質管理は、ソフトウェアやシステムが顧客の要求を満たし、予定通りに機能することを保証することに重点を置いています。食品業界の品質管理はさらに広範な活動を含み、消費者の健康、つまり生きることに関係している点が特徴です。

最後に、補足的な基礎知識として、各業界における品質管理の捉え方の違いについてより詳しく解説していきましょう。

製造業界

製造業では以下3点を目的に、品質管理を行います。

- 顧客を満足させる製品を製造する

- 不良品をつくらない

- 納期の期限を守る

品質管理ができていなければ、不良品の発生率が高くなったり、納期に間に合わなくなるなど、顧客からの信頼を失う可能性があります。

顧客からの信頼がなくなれば、製品の利用者は減り、その企業は生き残れなくなるでしょう。そのため、事業の安定的な継続と品質はワンセットであり、品質管理は事業の成否をも左右する重要な要素だと言えます。

食品業界

食品業界での品質管理は、製品の安全性を確保し、消費者の信頼を獲得することが目的です。

具体的には、食品の検査・分析や工場内の衛生管理、製品規格書の作成、一括表示の作成、クレームの原因調査、従業員への衛生指導・教育、工場監査や各種マニュアル・ルールの策定など多岐にわたる活動が行われます。

食品業界における品質管理の特徴は、広範囲におよぶ活動内容にあります。

食品の安全性を評価するための細菌検査や理化学検査、官能検査などは製品が消費者にとって安全であることを保証するために不可欠です。また製造現場の衛生状態を維持することは、細菌の発生や繁殖を防ぎ、食品安全性を高めるうえで重要な役割を果たします。

さらに製品規格書や一括表示の作成は、消費者が製品に含まれる成分や栄養情報を正確に理解できるようにするために重要です。情報提供は、消費者の健康を守り、食品に対する信頼を築く上で欠かせない要素となります。

IT業界

IT業界では以下3点を目的に、品質管理を行います。

- 要望どおりにシステムを開発する

- システムの動作に異常はないか

- 納期の期限を守る

上記を目的に、品質が確保されているかを検証しますが、発注側のニーズをすべて反映したものではありません。納期と開発費用のバランスをとりながら、システムの要件を最大限担保していくことが、IT業界における品質管理の目的です。

tebikiを活用して品質管理を適切に行おう【まとめ】

品質管理の業務内容は多岐にわたり、特定の資格が必須というわけではありませんが、専門知識を持つことが望ましいとされています。

品質管理の目的は、製品やサービスの不具合を最小限に抑えて顧客満足度を最大化することです。理想像としては、すべての工程で品質が保証され、顧客からの信頼を獲得し続けることが挙げられます。

品質管理と品質保証は密接に関連していますが、品質管理がプロセスに焦点を当てるのに対し、品質保証は製品やサービスが規定の品質基準を満たしていることを保証する活動です。

業界によって品質管理の手法には違いがあります。

製造業界では、物理的な製品の品質を管理することが中心であり、IT業界ではソフトウェアなどに焦点を当てます。

品質管理の基本には工程管理、品質検証、品質改善の3つがあります。

品質管理には、QC7つ道具や新QC7つ道具などの具体的な手法が用いられます。QC7つ道具や新QC7つ道具などは問題の特定、原因の分析、解決策の策定に役立つでしょう。またPDCAサイクルやTQM(総合的品質管理)などの考え方も、品質管理の効果を高めるために重要です。

品質管理にオススメなツールとして、動画マニュアル「tebiki」とデジタル現場帳票「tebiki現場分析」の2つがあります。両ツールの資料は無料でダウンロード可能ですので、ぜひこの機会に下記のリンクからダウンロードしてみてください。