動画を活用した不具合対策により

ダウンタイム短縮を実現

HOEI THAILAND CO.,LTD.

- 業種 :製造

- 従業員数 :101-500名

- テーマ :品質向上,生産性向上,新人教育,海外拠点

お話を伺った方:

REPRESENTATIVE 横関様

MARKETING MANAGER 増田様

SAFETY・ISO / SAFETY OFFICER Prapaporn様

-

課題

- 紙マニュアルだと教育が難しく、新人の独り立ちまでに最大5か月かかっていた

- 指導方法にばらつきがあり、作業手順の統一ができず品質にムラが生じていた

- 不具合の原因究明と改善策の周知が難しく、作業が止まっていた

-

効果

- 新人の習熟が最短1か月前後に短縮された

- 統一された作業手順が実現し、品質が安定した

- 不具合対策によりダウンタイム短縮を実現できた

タイ工場で動画マニュアルtebikiを活用

事業内容について教えてください

増田様:HOEI THAILANDは1994年に創業し、2024年に30周年を迎えた会社です。所在地はタイのNavanakorn工業団地にあり、食品用の包装資材をつくるメーカーとして事業を展開しています。メインの製品は、チューブ型の卵豆腐用フィルム包材ですが、その他にもクラフト紙の内袋など、多彩なパッケージを手がけています。最近は新しくパウチ事業に取り組んでおり、事業領域を拡大しています。従業員は106名ほど在籍していまして、現状はタイ国籍のスタッフが中心です。

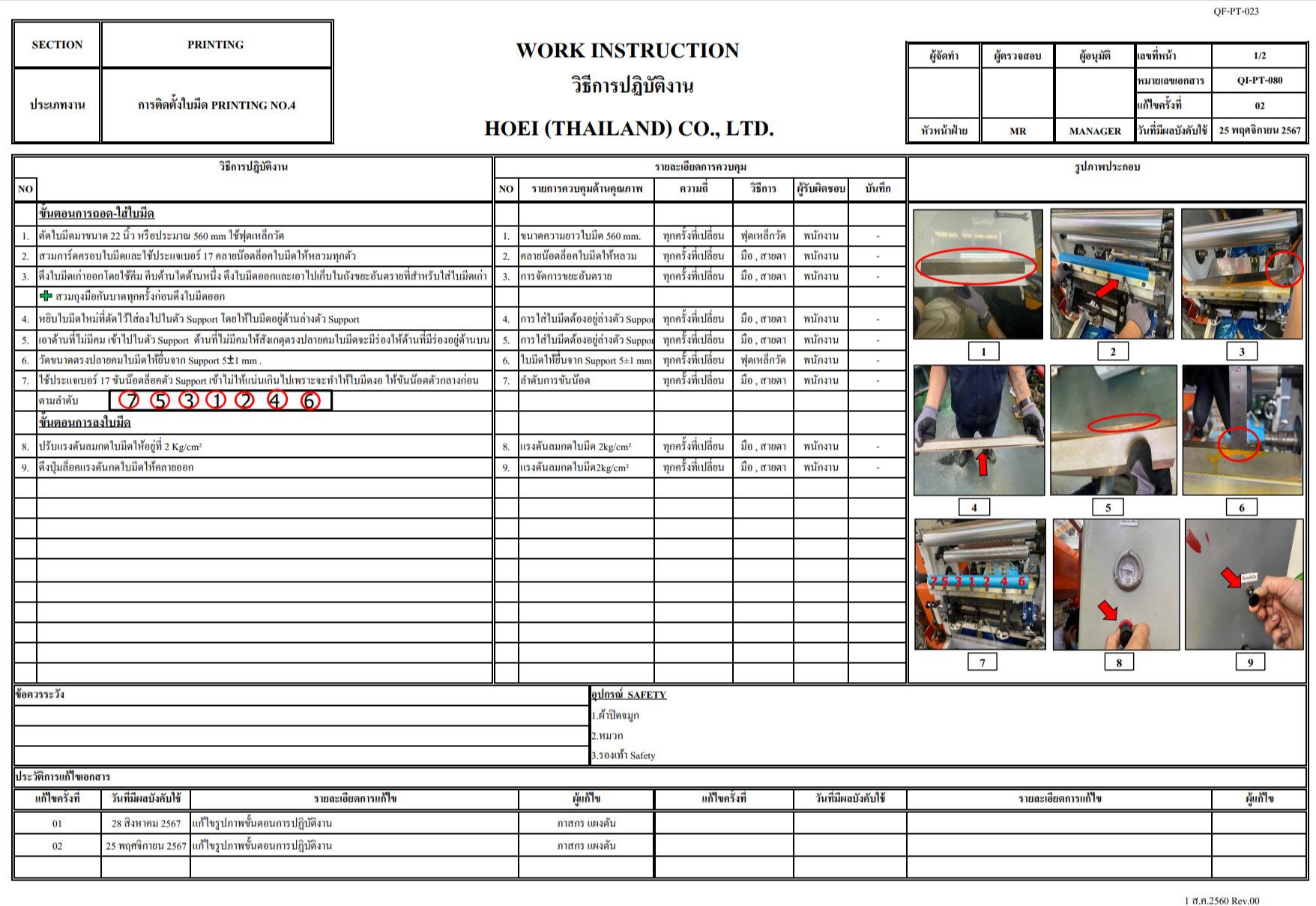

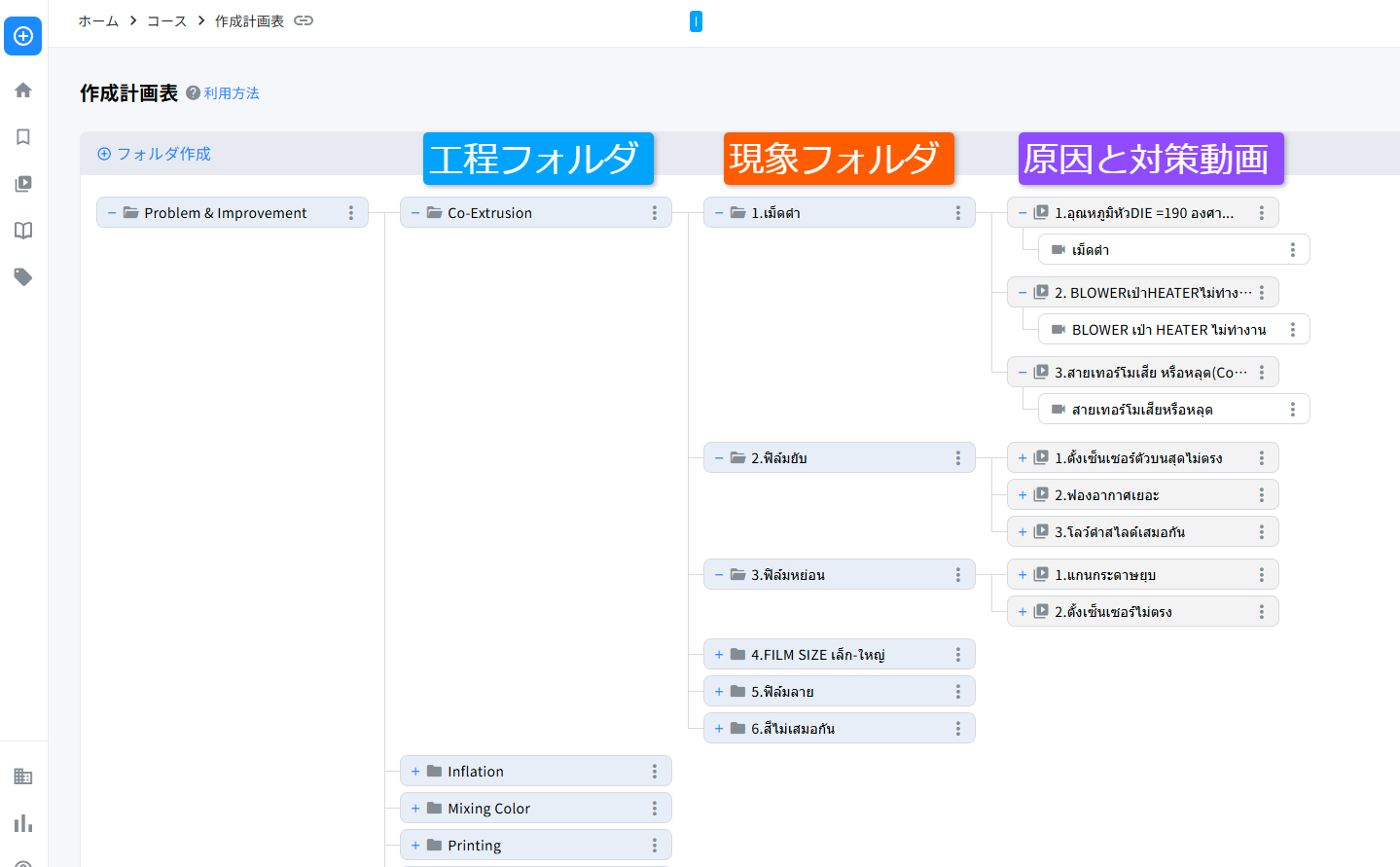

弊社ではtebikiを活用し、業務の効率化と標準化を図っています。具体的には、製造工程で発生する不具合やトラブルに対して、原因究明と対策「Problem & Improvement(問題解決)」を動画で作成しています。また、従来の紙で作成していた「Work Instruction(作業標準)」の動画化も行っており、新人教育や作業の統一を図っています。

現場の問題解決力向上を目指して

tebiki導入前の課題について教えてください

Prapaporn様:導入前に最も大きな課題だったのは、教育体制の部分です。紙マニュアルが100ページ以上に及んでおり、新人スタッフに「まずはこれを読んで作業を覚えて」と伝えても、作業を理解するのが難しかったです。結果的に独り立ちできるまでの期間が5か月ほどかかる状況でした。

さらに、教える上司によって指導の仕方や使う言葉が異なるため、作業手順のばらつきや混乱が生じることも多かったです。ISOの規定に基づき紙の作業標準書は整備されていたものの、機械や手順が変更されても書類のアップデートが追いつかず、現場との乖離が発生していました。

増田様:導入前は、不具合の原因究明に非常に時間がかかっていました。特に印刷工程で「色がかすれる」といった不具合が発生した際、複数の原因が考えられるため、現場のスタッフは手探りでどこに問題があるのかを探し、都度試行錯誤を繰り返さなければなりませんでした。その結果、問題解決までに長い時間を要し、場合によっては生産ラインが停止するダウンタイムが発生することもありました。

tebiki導入経緯について教えてください

横関様:ものづくりの現場においては、従業員の「問題解決力」が非常に重要です。日々の現場で発生する些細な問題に対し、スタッフが臨機応変に対応し、その場で解決できるかどうかが現場力の指標となります。当社では、これを「Problem & Improvement(問題解決)」として位置付け、その伝達手段として「動画」に着目しました。動画なら、複雑な操作や注意事項を直感的に把握でき、場所や時間にとらわれず全スタッフが同じ情報にアクセス可能です。そのため、原因究明や対策実施が迅速に行えるようになると考え、tebikiを活用した動画マニュアルの導入を進めました。

実際、2023年6月に契約を開始し、わずか半年で「Problem & Improvement(問題解決)」の動画が152本完成しました。さらに、1年後には「Work Instruction(作業標準)」の動画が当初の予定量を上回る175本に達し、現場での迅速なトラブル対応や新人教育の効率化に大きく寄与しています。

動画を活用した不具合対策によりダウンタイム短縮を実現

tebikiを活用して動画マニュアルを作成している業務と導入効果を教えてください

増田様:tebikiを導入して動画マニュアルを作成・運用している事例を、「Problem & Improvement(問題解決)」と「Work Instruction(作業標準)」の二つに分けてお話しします。

Problem & Improvement(問題と改善方法)について教えてください

増田様:まず、当社では「不具合対策会議」と呼ばれる会議体を設けています。お客様からのクレームや現場で不具合が発生し、その場で解決できない場合に随時開催されます。会議では、発生した不具合に関する商品情報(ロット番号や不具合の数量など)を共有し、その原因と対策を検討します。その議論の成果をもとに、tebikiを用いて対策内容を短い動画マニュアルとして作成し、全スタッフがいつでも確認できるようにしています。こうして、生産工程で発生する不具合やトラブルの原因と対策を、視覚的にわかりやすく示すことを目指しています。

例として「色の剥がれ」といった問題が発生した場合には、「インクを数日間連続して使用」「インクが乾くのが遅い(ローラーに付着)」「ローラーの汚れ(インクが乾く前に通過する)」「ブロワーが作動しない」などが原因として想定されます。これら一つひとつの原因について、適切な対策や安全上の注意点を1~2分程度の動画でわかりやすくまとめ、迅速な解決につなげられるように取り組んでいます。

実際の動画サンプル ※クリックで動画が再生されます。

増田様:導入効果としては、不具合の「原因」と「対処法」をすぐに確認できるようになり、生産ラインが停止するダウンタイムを回避できるようになっています。「色がかすれる」といった問題が生じたときも、動画フォルダで該当する現象を選ぶだけで考えられる原因が確認できるため、トラブル解決までの時間が短縮され、同じ不具合が繰り返し発生するリスクも大幅に抑えられています。また、これまで属人化していたノウハウを会議で整理し、動画化しておくことで、担当者以外のスタッフでも同じ手順をいつでも学べるようになったのも大きなメリットです。

Prapaporn様:この仕組みをより効果的に活用するために、朝礼や夕方のミーティングで直近の不具合とその対策動画を流し、全員で内容を復習する運用を取り入れています。各部門長が進行役を担当するため、シフトが異なるスタッフでも同じ動画を視聴でき、全員が共通の情報を得られるようになっています。

Work Instruction(作業標準)について教えてください

Prapaporn様:従来は100ページを超える紙マニュアルを用いて新人教育を行っていましたが、内容が膨大で理解や定着に時間を要していました。そこで、作業手順を動画にまとめることで学習効率を高め、新人でも短期間で一連の業務を習得できるように取り組んでいます。

具体的な運用方法としては、まず入社後1週間の午前中に主要工程の動画を視聴してもらい、全体の流れを把握してもらいます。その後、午後や翌週以降に実際のラインへ入って作業を体験し、先輩や上司のサポートを受けながら覚えていくスタイルです。分からない点があればいつでも動画に戻って確認できるため、学習の反復や定着がスムーズになります。

この動画活用により、従来は独り立ちまで5か月ほどかかっていた新人教育が、最短で1か月前後まで大幅に短縮されました。また、教育担当者が同じ説明を繰り返す負担が減り、新人自身が動画を見直すことで理解を深められるというメリットもあります。さらに、動画を通じて作業手順が統一されることでスタッフ間のばらつきが減少し、標準作業を正しく再現しやすくなるため、不良やミスの軽減にもつながっています。

マニュアルの管理方法について教えてください

増田様:tebikiには、マニュアル全体の構造を樹形図で視覚化できる作成計画表の機能があります。この機能を活用することで、マニュアル全体が整理され、スムーズに管理、運用できます。例えば、「Problem & Improvement」というトップフォルダを作り、その下に「印刷」「製袋」「カッティング」といった工程ごとのサブフォルダを設置します。さらに各工程フォルダ内に、「色の剥がれる」「フィルムにシワが寄る」「印刷文字の欠け」など、現象別のフォルダを作成します。その中に原因と対策の動画を格納することで、具体的な問題とその解決策が一目でわかるようになります。このように作成計画表を使った明確な階層構造によって、必要な情報や対応策を迅速かつ的確に把握できるようになります。

継続的な教育改善で「人材育成」と「人事評価」を効果的に連動したい

今後の展望やTebikiに期待することを教えてください

増田様:今後の展望として、まず第一にGHP(衛生管理認証)の取得を目指す取り組みを強化していきます。衛生面の手順やルールを動画化することで、「衛生管理」、「異物混入防止」、「作業者の身だしなみ」など、紙のマニュアルだけでは伝えにくい重要なポイントを、現場全員が分かりやすく理解し、遵守できるようにする計画です。

横関様:作った動画は、「一度作成して終わり」ではなく、常に最新の運用状態を維持できるよう、社内で動画活用のノウハウを積み重ね、業務全体の効率と品質向上も図っていきたいです。設備の追加や改善、作業方法の変更があるたびに動画を撮り直して最新の情報を反映させることで、現場との作業を乖離させず、使われ続ける動画マニュアルになると考えています。

さらに、動画マニュアルを活用した学習と実技テストの流れを整備し、各スタッフの習熟度を評価できる仕組みを構築することで、個々の能力に応じた昇給や配置転換を検討しやすくし、人材育成と人事評価を効果的に連動させる構想も進めています。