食品衛生を徹底するためには、7S活動の実施が有効です。しかし、「7Sって何?」「具体的にどう進めればいいの?」とお悩みの方も多いでしょう。

そこでこの記事では、食品衛生における7S活動の具体例や進め方を解説します。5Sとの違いや、食品衛生管理能力を向上させた事例なども紹介します。

現場改善ラボでは、専門家による「食品の衛生管理手法」の解説動画を無料公開しています。7Sより高度な衛生管理手法における実践的なポイントを知りたい方は、以下からぜひご視聴ください。

目次

食品衛生における「7S活動」とは?

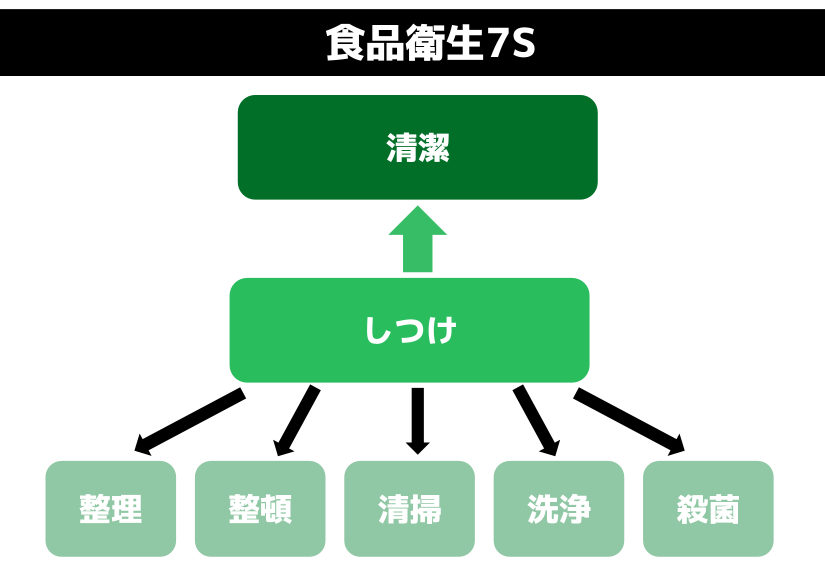

食品衛生における「7S活動」とは、以下の7つのステップを通じて、作業環境を清潔で衛生的に保つための活動のことです。

7S活動の実施により、食品の安全性と品質を確保し、消費者に安心して食べてもらえる製品を提供できます。詳しい効果については、後述する『食品衛生7Sの効果』をご覧ください。

以下に各Sを1つずつ詳しく解説します。

整理(Seiri)

整理では、「必要なもの」と「不要なもの」を区別します。

定期的に不要なものを整理し、常に清潔な環境を保つことが目的です。不要なものをすぐに処分することで、衛生管理しやすい環境が整うでしょう。

整頓(Seiton)

整頓では、整理されたものを、効率的に配置しましょう。

道具や材料を適切な場所に配置することで、作業がスムーズに進み、衛生管理も行き届きます。整頓された環境は、事故や怪我のリスク軽減にもつながります。道具や材料を整頓し、常に作業しやすい環境を整えましょう。

清掃(Seisou)

清掃では、細菌やウイルスの繁殖を防ぐために、作業環境の汚れやゴミを取り除きましょう。

定期的に清掃を行うことで衛生状態を維持し、食品や原材料への汚染リスクを最小限に抑えられます。清掃を行うことで、害虫害獣の発生も抑制できるため、異物混入のリスクも低減できるでしょう。

洗浄(Senjou)

洗浄では、調理器具や設備に付着した汚れや残留物を徹底的に除去します。

洗浄することで、細菌やウイルスの繁殖を抑制し、食中毒や感染症などのリスクを軽減できます。適切な方法で洗浄することで、道具や設備の寿命を延ばすことも可能です。そのため、結果的にコスト削減できるというメリットもあります。

殺菌(Sakkin)

殺菌では、食品製造過程で使用する道具や設備を除菌・消毒して、清潔を保ちます。

洗浄だけでは取り除けない微生物を殺菌することで、健康被害のリスクを低減できます。

しつけ(Shitsuke)

7Sにおけるしつけは、上記で解説した「整理」「整頓」「清掃」「洗浄」「殺菌」を習慣づけて、衛生的な職場環境を維持するために行います。

適切な教育を行い、従業員一人ひとりに衛生管理の意識を持たせることで、食品衛生管理を進めやすくなります。すべての従業員が常に衛生管理に注意することが求められるため、作業内容の標準化や定着が必要になります。

清潔(Seiketsu)

上記すべてのSが持続することで、食品衛生管理が維持されている清潔な状態を実現できます。

「パッと見て綺麗な状態にする」「作業場所を一時的に片付ける」では、清潔な状態とは言えません。7Sにおける清潔とは、微生物レベルまで清潔な状態を指します。清潔な環境を維持しないと食品の品質や安全性が低下するため、食品に関わる事業者の方は7Sを意識しましょう。

7Sをどうやって進めたら良いかは、後述する『7S活動の進め方』で詳しく解説します。

工場での食品衛生における7Sの具体例

ここでは、7S活動における「整理」「整頓」「清掃」「洗浄」「殺菌」「しつけ」の具体的な行動例をご紹介します。具体例を参考にして、食品工場や飲食店での食品衛生管理を強化しましょう。

| 具体例 | |

|---|---|

| 整理(Seiri) | ・製造ライン周辺にある不要な道具を片付ける ・使用期限が切れた原材料を廃棄し、在庫量を見直す ・使用頻度の低い道具を倉庫に移動する |

| 整頓(Seiton) | ・作業道具を使用後に定められた場所に戻す ・材料を棚やコンテナに整然と並べ、取り出しやすくする ・原材料や道具を透明な容器に入れて保管し、内容物が一目で分かるようにする |

| 清掃(Seisou) | ・作業終了後に作業台の拭き掃除をする ・作業エリアの床を定期的に掃除し、ゴミや食材のくずを取り除く ・定期的に生産機械の清掃を行い、埃や汚れが溜まらないようにする |

| 洗浄(Senjou) | ・生産ラインのコンベアを毎日洗浄する ・作業前やトイレ使用後には、必ず手を洗う ・冷蔵庫を清掃し、食材の鮮度を保つとともにカビの繁殖を防ぐ |

| 殺菌(Sakkin) | ・器具を洗浄した後、熱湯や蒸気を使って細菌を除去する ・冷蔵庫内を専用の消毒剤で定期的に殺菌し、食材の保存環境を衛生的に保つ ・工場入室口に消毒液を染み込ませたマットを設置し、入室時に靴底を消毒する |

| しつけ(Shitsuke) | ・従業員に対して食品衛生に関する教育を行い、意識を高める ・作業手順や衛生管理のマニュアルを徹底させ、遵守を促す ・衛生管理状況を定期的にチェックし、問題点を早期に発見/改善する |

食品衛生7Sの効果

7Sを行い、食品衛生管理を強化することで、以下のようなメリットがあります。

作業効率の向上

工場やキッチンの整理整頓を行い、無駄なものを排除することで、作業スペースが広くなります。その結果、作業者が必要な道具や材料をすぐに見つけられるようになり、作業効率の向上につながるでしょう。

▼例えばデスクワークの場合▼

効率的に作業を行えれば、製品の品質向上や生産トラブルの減少も期待できます。

さらに、工具や材料を定位置に整頓することで、紛失や破損に迅速に対応できるようになり、異物混入リスクの低減も可能です。

コストの削減

7Sの一環として、以下を行うことで無駄なコストを抑えることが可能になります。

- 過剰在庫の削減

⇒ 保管や廃棄などの在庫管理のコストを削減 - 道具や設備の定期的な清掃

⇒ 破損や故障が発生しにくくなり、修繕や交換のための費用を削減

コストの削減によって営業利益率が向上して、安定した経営体制を実現できるでしょう。

消費者や顧客からの申し出の減少

不衛生な製造現場の場合、異物混入や不良の可能性が高くなります。これらが生じてしまうと、消費者や顧客からのクレームが発生してしまいます。しかし、常に清潔な状態に保つことで、食品の品質や安全性が向上して、クレームや返品が減少し、企業の信頼性が高まると考えられます。

その結果、顧客満足度の向上や市場シェアの拡大も叶えられるでしょう。

従業員のスキル向上

7S活動を実施することで、従業員は自発的に衛生管理の課題を考える能力が身につき、衛生環境が改善されます。

また7S活動は、職場で働く全員が一体となって行うものです。7S活動の実施により、職場内のコミュニケーションが活発になり、協力体制が強化される効果も期待できます。

7S活動の進め方

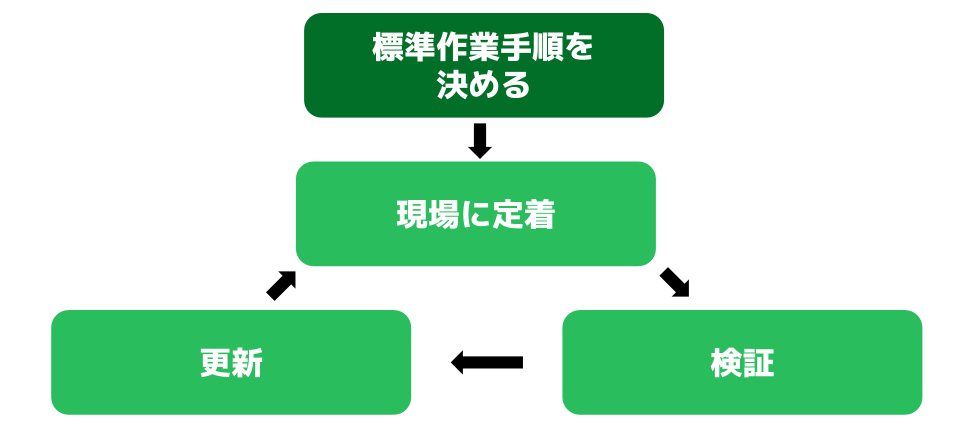

7S活動を効果的に進めたい方は、以下の4ステップを実施してみましょう。

2~4の手順を繰り返すことで、衛生管理体制が向上します。

STEP1:標準作業手順を決めて、手順書を作成する

清潔な状態を目指すためには、全従業員が統一された同じレベルで整理整頓などを行う必要があります。

手順がバラついてしまうと、衛生管理意識までバラついてしまい、「Aの製造ラインは清潔だけど、Bの製造ラインは不衛生」という状態になってしまいかねません。清掃するにしても、「どの道具を使用してどのように清掃するのか」という手順を標準化させましょう。手順の標準化ができたら、手順書に落とし込んでください。

標準化を進めるための方法を詳しく知りたい方は、以下の記事も併せてご覧ください。

関連記事:業務標準化を進める6つのステップとは?成功事例や役立つツールも紹介

STEP2:現場に定着をさせる

STEP1で作成した手順書の内容をもとに作業できる環境を整えましょう。

どんなにわかりやすい手順書を作成できたとしても、現場に手順書の存在を周知させなければ意味がありません。手順書を現場に定着させるために、以下を行うと良いでしょう。

- メールや社内ポータルで手順書公開のお知らせをする

- 手順書を見る機会を増やす

- 手順書の内容のチェックテストを実施する など

STEP3:検証する

標準作業手順を現場に周知させたら、「実際に現場でどのように実施されているか、意図通りに7S活動が進んでいるか」を確認しましょう。

中には、さまざまな理由からルールを守らない従業員もいるかもしれません。定期的に現場監査を行い、必要に応じて、フィードバックや個別研修を実施しましょう。

ルールを守らない従業員には、「なぜ7Sを行えないのか」ということを丁寧にヒアリングしてください。もしかしたら、「手順書がわかりにくい」「通常業務が忙しくて、時間がない」などの課題が出てくるかもしれません。

STEP4:標準作業手順を更新する

STEP3でわかった検証結果に基づいて、標準作業手順を更新しましょう。現場の状況や従業員からのフィードバックを反映させることで、より効果的な手順書になります。

作業手順の中に必要な手順が欠けていることが判明した場合は、現場の意見をもとに修正し、更新した手順書を周知することが大切です。製造する製品や作業者数によって適切な手順が変わるため、定期的に見直し、常に現場のニーズに合った手順書を維持するようにしましょう。

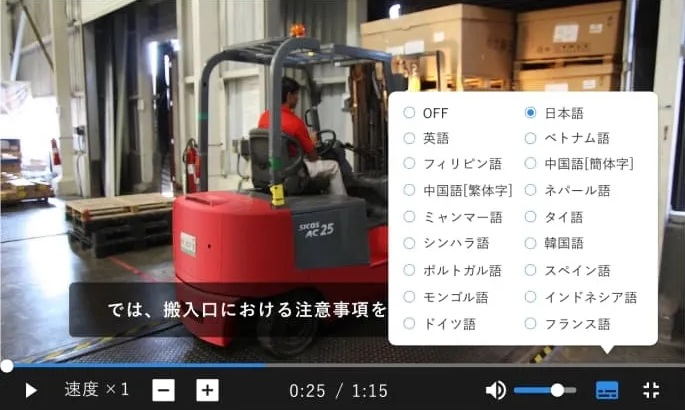

ルールの標準化には「動画による教育」が効果的

清掃や整頓などのルールを固めても、現場が一体となって標準化に取り組むのは難しいもの。「手順書がわかりにくい」「先輩ごとに教えてくれるコツが違う」などの課題が浮彫りになることもあるでしょう。

そのような場合は、動画マニュアルによる標準化教育がおすすめです。

動画マニュアルの場合、視覚的に作業手順が理解できるため、「どの程度、掃除すればいいのか」などのニュアンス的な部分もそのまま伝えることができます。

▼洗浄手順がよくわかる動画マニュアルサンプル▼

(音量にご注意ください)

上の動画は、実際にレストランで活用されているビールサーバーの洗浄手順マニュアルです。このように、手順を動画で示すことで、初めて作業を行う人でも迷うことなく実施できるでしょう。

さらに、動画マニュアルには以下のようなメリットがあるため、ルールの標準化を効率的に進められます。

- 教育者ごとの教え方のバラツキがなくなる

- OJT教育を動画に置き換えることで、教育負担を大幅に削減できる

- わからない箇所を何度も見直せるため、業務の不安を解消しやすい

従来の教育方法が抱える課題や動画マニュアルの有効性をより詳しく知りたい方は、以下のマンガもご覧ください。

動画マニュアル作成は「tebiki」がおすすめ

動画マニュアルのメリットはわかっても、「編集スキルがないから、動画マニュアルの導入に踏み切れない」とお思いの方もいらっしゃるでしょう。

しかし、tebikiという動画マニュアル作成ツールを使用すれば、誰もが簡単に動画マニュアルの作成から教育管理が可能になります。ここでは、tebikiの特長などをご紹介します。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

編集経験がなくても直感的に操作可能

tebikiの画面デザインは、非常にシンプル! そのため、ITスキルやパソコン操作に自信がない方でも簡単に使いこなせます。また、正しい手順にはマル、間違った手順にはバツなど、動画に図形を挿入できるので、編集経験がない方でも高品質な動画マニュアルを作成できます。

習熟度や学習進捗を把握する機能も搭載

tebikiでは、以下のような教育状況がレポート機能で簡単に可視化できます。

- 誰がどのマニュアルを見たか

- どのマニュアルを理解できるようになったか

- どのマニュアルが従業員に見られているか

どのマニュアルがよく見られているかを分析することで、データにもとづいて効果的なコンテンツを作成できます。

外国籍スタッフがいる現場でも安心の多言語対応

ボタン1つで100カ国以上に翻訳できるため、外国人スタッフが多い職場でもスムーズに教育を進められます。また、15カ国語に対応した字幕読み上げ機能も搭載しているため、母国語で説明を聞きながら作業に取り組んでもらうことも可能です。

tebikiには現場教育に役立つ機能がまだまだ搭載されています。詳しくは、以下のサービスご紹介資料『3分でわかる tebiki』をぜひご覧ください。

食品衛生管理能力を向上させたtebikiの導入事例

tebikiを導入して、作業を標準化して食品衛生状況を向上させた企業を3社紹介します。

食品製造業以外の導入事例も読みたい方は、以下の導入事例集も併せてご覧ください。全7社の導入事例が1冊に凝縮された資料となっています。

タマムラデリカ株式会社

▼動画マニュアルtebiki活用事例動画:タマムラデリカ株式会社▼

そばやうどんなどの開発製造を行っているタマムラデリカ株式会社では、「紙マニュアルでは細かい動きやニュアンスが伝わらず、従業員間や工場間で指導内容に差が生じる」という問題を抱えていました。そこで、教育内容を統一するためにtebikiを導入し、新人や外国籍社員の教育に動画マニュアルを活用することに。

その結果、従業員の理解度が向上し、作業品質のバラツキが解消されました。また、自動翻訳機能で簡単に多言語対応できるようになり、マニュアルの作成時間を1時間から15分にまで短縮させることにも成功しました。

タマムラデリカ株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

アサヒ飲料株式会社

三ツ矢やアサヒ十六茶などの飲料を製造販売するアサヒ飲料株式会社では、OJTでの教え方にバラツキが生じ、新人の習熟度に差が出るという問題を抱えていました。そこで、教育内容を統一するためにtebikiを導入。

動画マニュアルを作成することで、教育内容のバラツキを解消することに成功しました。また、視覚的に作業の内容が確認できることで、新人が早期に熟練者と同じような作業ができるようにもなりました。

アサヒ飲料株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:OJTや手順書作成工数を大幅に削減!熟練者の暗黙知も動画で形式知化

株式会社大商金山牧場

食肉の生産から加工・販売まで行っている株式会社大商金山牧場では、各拠点での衛生管理教育にバラツキがあり、会社の基準とずれた教育が行われてしまうという問題を抱えていました。そこで、全拠点の教育内容を統一するためにtebikiを導入。食品安全マネジメントシステムの教育内容をもとに、新人教育マニュアルを作成することに。

その結果、会社全体の新人教育の質を向上させることに成功しました。また、本社では把握しきれなかった拠点ごとのマニュアルをtebikiで一元管理することで、質の高いマニュアルを水平展開し、会社全体の衛生教育レベルの底上げにもつながりました。

株式会社大商金山牧場の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:衛生管理教育を徹底し、食肉の安全性を確実なものとするために動画マニュアルを活用!

食品衛生7Sが不十分であったことが原因の事故事例

7Sでの食品整理管理が不十分だと、食品事故につながる可能性が増えてしまいます。ここでは、実際に不十分な食品衛生が原因で起こった事故事例を3つ紹介します。

上野公園での「牡蠣フェス」でノロウイルス食中毒(2024年)

2024年1月、東京台東区の上野公園で開かれたイベントで、牡蠣料理を食べた16歳から67歳までの35人が下痢や嘔吐などの症状を訴えました。保健所が調べたところ、このうち3人からノロウイルスが検出され、東京都はノロウイルスが原因の食中毒と断言。イベントを主催した実行委員会は、かきの加熱が不足していたとして謝罪しました。

参照元:上野公園「牡蠣フェス」で体調不良 ノロウイルス食中毒と断定(NHK)

青森の駅弁メーカーの弁当で食中毒500人超(2023年)

2023年10月、青森県八戸市の駅弁メーカー「吉田屋」の弁当を食べた、29の都道府県であわせて521人が食中毒になりました。食中毒が発生した経緯について、吉田社長は発注量が多いために外部にごはんの製造を委託したと説明。

そのうえで「不適切な温度管理の中、時間の経過に伴って菌が増殖するリスクを十分に理解していなかった」と話しました。再発防止策については、外部にごはんの製造を委託しないことや、製造中の温度管理や衛星管理を徹底することなどを挙げました。

参照元:食中毒500人超 駅弁メーカー吉田屋 社長が謝罪 青森 八戸(NHK)

食パンからネズミの一部を発見(2024年)

2024年5月、敷島製パン株式会社の食パンブランド「パスコ」から、クマネズミの子ども(約60mm)が発見されました。専門事業者の調査によると、4月末時点の定期点検で発見されなかった工場外部の新たな巣穴を拠点に侵入し、焼成前の生地に混入したものと推定されています。

微生物汚染の可能性を考慮し、工場に保管しているサンプル品を細菌検査したところ、食中毒の原因となる菌は検出されませんでした。今回の事態を受けて、粘着トラップや監視カメラ、鼠忌避用の超音波発信機を増設する再発防止策を実施しました。

参照元:お詫びと経過のご報告(超熟のPasco|敷島製パン株式会社)

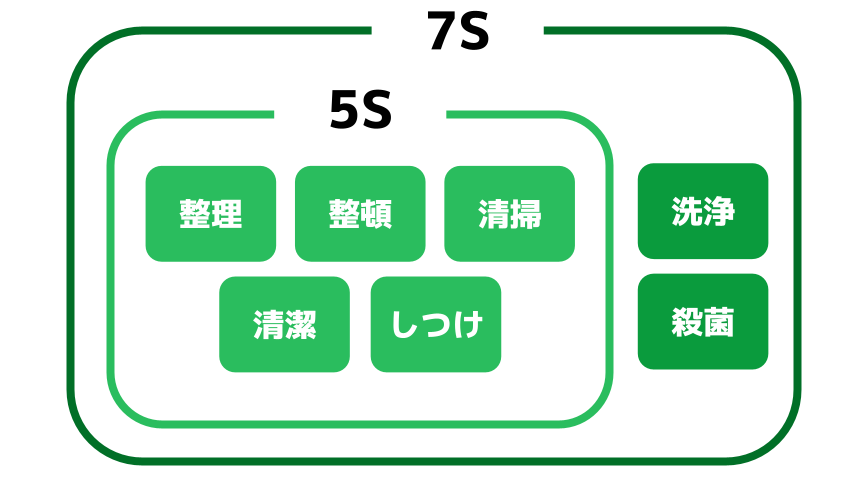

7Sと5Sの違い

5Sとは、主に製造業で行われる「環境改善の活動」を指します。「整理」「整頓」「清掃」「しつけ」「清潔」の5つの要素から成り立っており、職場の効率性と安全性を向上させるための基本的な手法です。

一方、7Sは5Sに「洗浄」と「殺菌」という2つの要素を加えたもの。衛生管理が重要な職場で、より清潔さと安全性を追求する手法です。

そのため、

- 一般的な職場環境では「5S」を

- 食品工場などの衛生管理が特に重要な職場環境では「7S」を

使うことで、効率よく現場改善を行えます。

5Sの実践的な方法や事例を知りたい方は、こちらの記事か以下から5Sコンサルタントによる解説動画をご覧ください。300社以上の企業を指導してきたからこそお伝えできる専門家による解説は必見です。

まとめ

食品衛生における7S活動の具体例や進め方、5Sとの違いについて解説しました。7S活動を実施することで工場内の作業効率が向上し、コストを削減することが可能です。また、清掃や殺菌を徹底することで、消費者や顧客からの申し出を減らす効果も期待できます。食品衛生を徹底したい方は、7S活動を積極的に取り入れてみましょう。

7S活動を効率よく進めたい方は、動画マニュアルを活用してルールを標準化しましょう。動画を使うことで教育者によって教え方にバラツキが生じないため、正しいルールを現場に定着させられます。動画マニュアル作成ツール「tebiki」では、スマートフォンなどでOJTを撮影した動画を取り込み、必要な編集をするだけで簡単に動画マニュアルを作成できます。シンプルな操作画面なので、編集経験がない方でもすぐに使いこなせます。

tebikiについてより詳しく知りたい方は、以下からサービス説明資料を無料ダウンロードのうえご覧ください。