かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

食品工場では、外国人従業員や高齢従業員の増加により、年々労災のリスクが高まっています。安全対策の徹底が求められているものの、「情報を集めたいのに忙しくて時間がない」とお困りの方も少なくないでしょう。

本記事では、食品工場で実際に発生したヒヤリハットや労災事例を紹介し、それらに有効な安全対策を詳しく解説します。

現場改善ラボでは、食品工場で労災ゼロを実現するための「従業員の安全意識を向上させる安全教育手法」のお役立ち資料もご用意しています。安全ルールを遵守した行動につなげる方法を知りたい方は、ぜひ以下からご覧ください。

目次

食品工場におけるヒヤリハット&労災事例

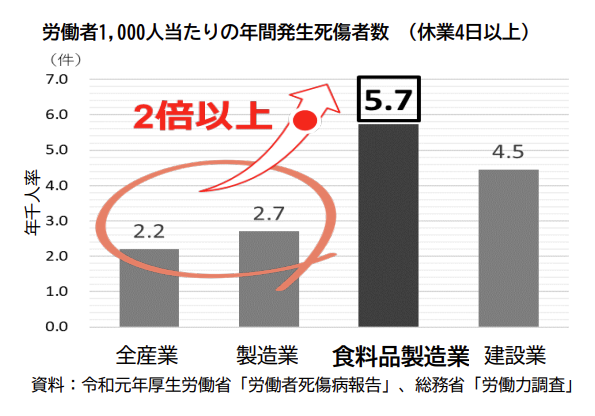

食品工場は他の産業と比べて、労働災害が多い現場です。農林水産省の『食品産業の安全な職場づくりハンドブック』によると、食品製造業における年間死傷者数は、全産業平均の2倍以上に達しています。

引用元:農林水産省「食品産業の安全な職場づくりハンドブック」

上のデータが示す通り、安全対策は決して怠ることのできない重要な課題です。そこでここでは、食品工場で実際に起こったヒヤリハットや労災の以下の事例を紹介します。

労災事例① 食品加工用機械へのはさまれ

引用元:厚生労働省「労働災害統計」

| 業種 | 食料品(味噌)製造業 |

| 起因物 | 食品加工用機械 |

| 事故の型 | はさまれ、巻き込まれ |

| 被害者数 | 休業者数:1⼈ |

発生状況

チョッパーという⼤⾖をすり潰す機械の詰まりを解消しようとしたところ、思いのほか深く手が入ってしまい、巻き込まれた

原因

- チョッパーを停⽌しないまま調整作業を⾏った

- 管理者不在の時間が多かった

- ⾷品機械の危険性に関する教育が不⼗分であった

- 調整作業の作業標準が定められていなかった

対策

- 安全装置を導入する

- チョッパーの清掃・調整作業を⾏う場合は、機械の運転を停⽌させる

- 管理者は現場の作業状況を⼗分に把握する

- 食品機械の危険性について安全教育を実施する

- 作業標準を定める

安全ルールや標準化された作業を遵守させるには、動画マニュアルでの教育が有効です。動画であれば、視覚的に情報を理解させることができ、安全ルールを意識づけられます。動画マニュアルの有効性や安全対策に有効なサンプル動画を知りたい方は、以下の「安全教育に関するガイドブック」をご覧ください。

>>>食品工場で「労災ゼロ」を達成する安全教育ガイドブックを読む

労災事例② 運搬機の設備不良で従業員が落下

引用元:厚生労働省「労働災害統計」

| 業種 | ⾁製品、乳製品製造業 |

| 起因物 | エレベータ、リフト |

| 事故の型 | 落下 |

| 被害者数 | 休業者数:1⼈ |

発生状況

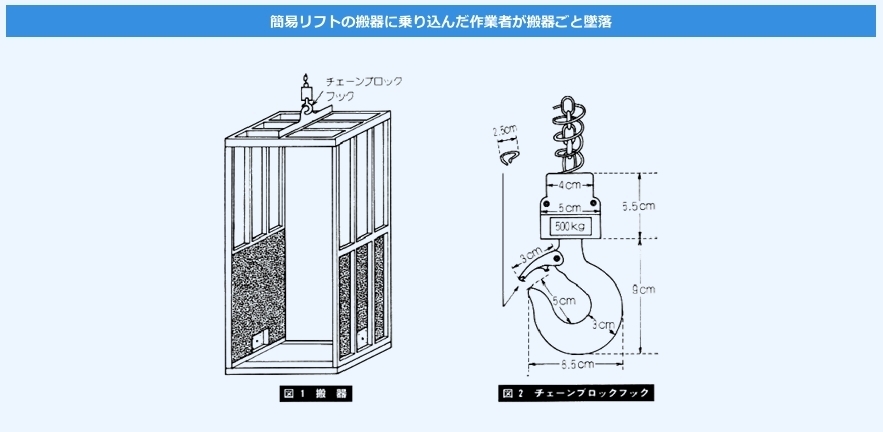

リフト内に置いてあった空き箱を取り出そうと搬器に乗り込んだところ、搬器が落下し約4.5m墜落した

原因

- 搬器をつるしていたフック(上イラストの図2)の外れ⽌めが荷重により変形して、外れやすくなっていた

- 定期的な点検が行われていなかった

対策

- 定期検査を確実に実施し、結果に応じて必要な補修を⾏う

- 搬器への搭乗について教育する

機器の保全作業は、直接的に生産性に関わらないため属人化しやすいと言われています。しかし、安全に作業を行うためには非常に重要です。専門家による設備保全の属人化の解消方法を知りたい方は、以下のリンクから解説動画をご覧ください。

労災事例③ 消毒殺菌用水溶液による中毒症状

引用元:厚生労働省「労働災害統計」

| 業種 | 食料品製造業 |

| 起因物 | 消毒殺菌⽤⽔溶液 |

| 事故の型 | 有害物との接触 |

| 被害者数 | 休業者数:1⼈ |

発生状況

労働者10名が⿂介類の加⼯を⾏っていたところ、眩暈や吐き気等の体調不良を訴え、内1名が⼊院した

原因

消毒・殺菌するため、次亜塩素酸ナトリウムと希塩酸(濃度8.5%)を⽔で希釈した液を使⽤していた。当該施設では、この消毒殺菌⽤⽔溶液の使⽤は災害発⽣⽇が初⽇であり、常時流していた

対策

- 消毒殺菌⽤⽔溶液の適切な使⽤⽅法を使⽤開始前に確認する

- 当該作業に従事する従業員に教育を⾏う

- 適切な作業⽅法が遵守されていることを確認する

ヒヤリハット事例① 高所清掃中の転落

引用元:厚生労働省「職場のあんぜんサイト:ヒヤリ・ハット事例(墜落、転落)」

| 業種 | 給食委託事業 |

| 起因物 | 不安定な足場 |

| 事故の型 | 転落 |

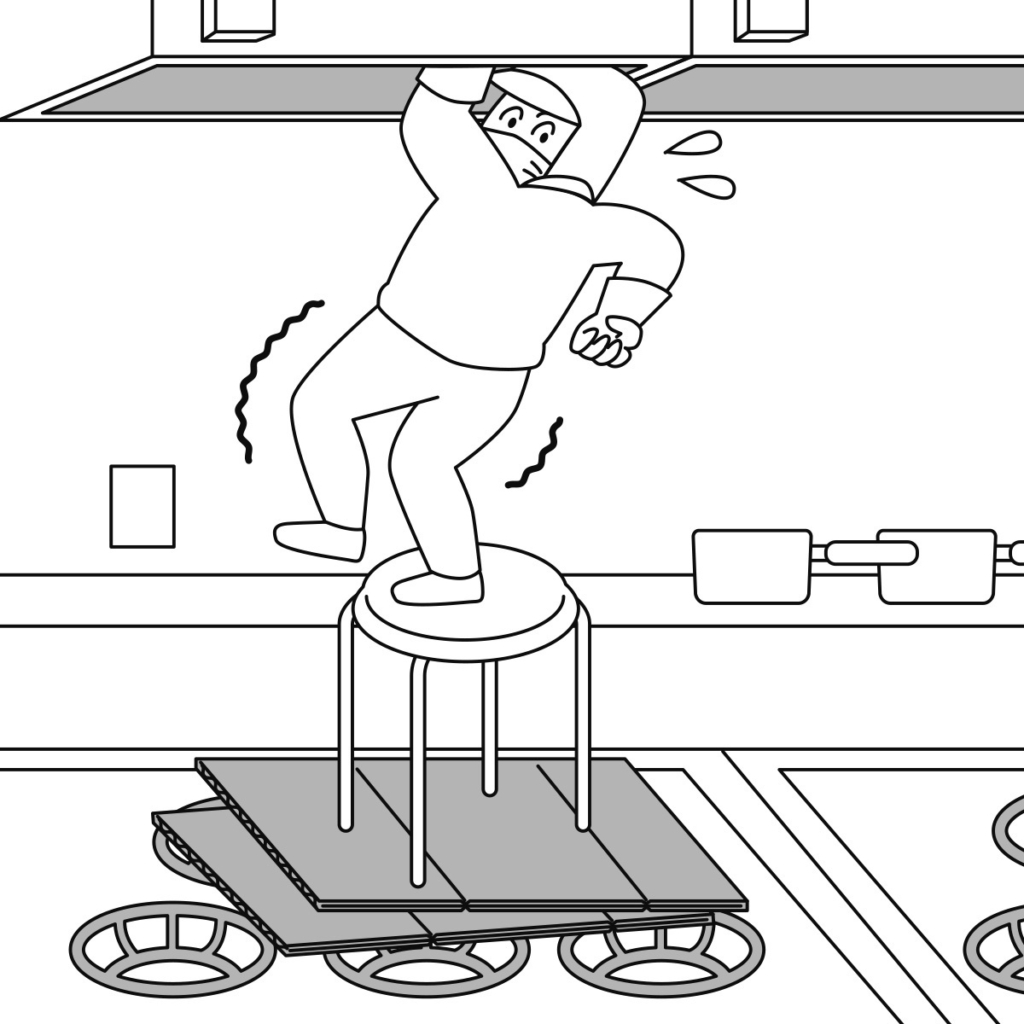

発生状況

コンロの上に段ボールと丸椅子を重ねて登り、頭上のダクトを清掃していたところ、バランスを崩して転落しそうになった

原因

高所の作業にも関わらず、安定した足場を設けず作業を行った

対策

- 適切な足場を用意する

- 柄の付いたブラシを用意するなど、足場を用いない代替手段を取り入れる

ヒヤリハット事例② 天ぷら油で足を滑らせ転倒

引用元:厚生労働省「職場のあんぜんサイト:ヒヤリ・ハット事例(転倒)」

| 業種 | 食料品加工業 |

| 起因物 | 油で濡れた足場 |

| 事故の型 | 転倒 |

発生状況

揚げ物作業中、床に飛び散った天ぷら油で足を滑らせ転倒した

原因

床の清掃が行き届かず、油が飛び散ったまま作業していた

対策

- こまめに床の清掃をする

- 油でも滑りにくい安全靴を用意する

- 危険箇所の注意喚起をする

ご紹介したような労災やヒヤリハットを防止するためには、工場内での安全対策の徹底が欠かせません。具体的な対策方法は、後述する『食品工場での有効な安全対策6選』で解説していますので、ご覧ください。

食品工場における清掃方法をチェックしたい方は、以下の記事もご参考にしていただけますと幸いです。

関連記事:【食品工場の掃除マニュアル】床やラインの清掃方法を解説!きつい場所や頻度は?

食品工場の中で労災を防ぐには、どこに気を付ければいい?

食品工場でとくに注意すべきポイントを解説します。該当する場所をチェックして、安全対策を強化しましょう。

現場改善ラボでは、専門家が解説する「安全教育の効果的な取組み」の解説動画を無料配信中。従業員へ安全ルールを徹底させるためのアドバイスなどを解説していますので、以下からぜひご覧ください。

機械設備の操作

食品製造業で使用される機械設備には、回転部分や刃物、熱源などが含まれ、それらにより一瞬で大ケガを負うリスクがあります。とくに、次のような機械設備を操作する際には、特別な注意が必要です。

- 食品加工用切断機・切削機

- 食品加工用粉砕機・混合機

- 食品加工用ロール機

- 食品加工用成形機・プレス機

- 食品調理機器(鍋、フライヤー、オーブンなど)

- ベルトコンベア

これらの操作手順をわかりやすく示すには、動画マニュアルの活用が有効です。たとえば、スライサーなどの刃がある機器の場合ケガにつながりやすいので、以下のように誰が見ても操作方法がわかりやすいマニュアルを用意しておくと、労災防止になるでしょう。

▼スライサー操作の動画マニュアルサンプル▼

(音量にご注意ください)

食品製造業での動画マニュアル活用事例を詳しく知りたい方は、以下をクリックして事例集をぜひご覧ください。

水や油で床が濡れている時

床が濡れると転倒事故が起こりやすくなります。厚生労働省『食料品製造業の労働災害を予防しましょう!』によると、転倒事故は食品製造業における事故の最も多くを占めています。

床が濡れている場合は、速やかに清掃する / 滑りにくい靴の着用 / 下の写真のような「危険の見える化」が有効です。

濡れていない場合でも、床がデコボコしている場合や劣化によるひび割れが生じている場合は、転倒しやすいです。安全対策の1つとして、床の状態チェックも行うと良いでしょう。

高所作業

高所での作業時は、転落による事故が発生しやすいため注意が必要です。足場の不安定さからバランスを崩したり、足場を踏み外してしまったりして重大なケガや命に関わる事故につながる可能性があります。

こういった労災リスクを避けるためには、柄の長い掃除用具を使用したり高所に物を置かないよう配置を見直したりして、高所作業自体を減らすように現場改善すると良いでしょう。

化学物質の取り扱い時

化学物質は使用方法を誤ると、気づかないうちに健康被害を受ける危険性があります。2024年4月、労働安全衛生法に新たな化学物質規制が導入されたことからもわかるように、規制は年々強化されています。

食品工場で使われていることが多い化学物質としては、次のようなものがあります。

- 洗浄剤

- 消毒剤

- 殺菌剤

- アルコール製剤

- 殺虫剤、殺鼠剤

- 潤滑油(機械設備の摩擦・摩耗防止に使用)

食品工場での有効な安全対策6選

食品工場で実施すべき安全対策を6つご紹介します。事故のリスクを軽減し、安全な作業環境の確保を目指しましょう。

5S活動

5S活動は、労災のリスク低減だけでなく、作業環境の整備や作業効率化にもつながる活動です。整理/整頓/清掃/清潔/躾(しつけ)の頭文字を取って5S活動と呼ばれています。

▼5S活動の具体的な動き▼

| 整理 | 不要なものを処分し、職場をスッキリさせる ・要るものと要らないものを区別 ・物は必要最低限にする |

| 整頓 | 所定の場所に置いて、表示する ・決められた場所にきちんと置く(戻す) ・置き場、置き方を決める |

| 清掃 | 身の回りの物や場所を掃除する ・清掃の頻度や清掃用具も設定する ・機械の清掃やメンテナンスも含む |

| 清潔 | 整理、整頓、清潔を繰り返し、維持に努める ・清潔の基準を設定する ・清掃をルーティン化する |

| しつけ | 整理、整頓、清掃、清潔を守り、守らせる ・ルールを定期的に見直し、改善する ・5Sに関するルールをマニュアル化 |

現場改善ラボでは、数々の企業で5S改革を行ってきた専門家によるセミナー動画を無料配信中。現場を整頓するというだけではなく「生産性をあげるための5S手法」を解説したものとなっていますので、ご興味のある方はぜひご覧ください。

KY活動(危険予知活動)

危険な職場とは、危険を危険と認識していない現場です。そんな現場に潜む危険を、危険だと認識して作業を行うための活動をKY活動といいます。

KY活動の具体例は、以下の通りです。

- 行動目標

- 指差し呼称

- ヒヤリハット事例の共有

「そもそもヒヤリハットを起こさない」ための対策方法を知りたい方は、以下から専門家による解説動画をご覧ください。安全教育が効果的に進められない理由などもお届けします。

リスクアセスメントの実施

リスクアセスメントとは、現場に潜む危険を見つけ出し、リスクの除去・低減を行う一連の流れのことです。現場の危険を先取りし、労災を未然に防ぎます。

リスクアセスメントの主な進め方としては、以下の通りです。

- 労働災害につながる危険性/有害性を特定する

- 特定したリスクの重大性/発生頻度を分析して対応優先度を決める

- 優先度が高いリスクから対策を進める

- 対策した結果の記録/効果を確認する

実施内容や進め方をより詳しく知りたい方は、以下の記事をご覧ください。

関連記事:リスクアセスメントの目的とは?実施に向けた進め方のポイントや企業事例も解説

設備・機械に関する対策

労災の直接的な要因となる、設備・機械への対策も有効な安全対策の1つです。具体的には次のような対策があります。

| 具体的な対策方法 | |

|---|---|

| 物理的安全対策 | ・安全カバーやセンサーの設置 ・定期点検 ・メンテナンスの徹底 ・ロックアウトやタグアウト(LOTO)システムを導入し、修理 ・メンテナンス時の誤作動を防ぐ |

| 作業環境の改善 | ・作業動線を明確化し、動線の交差を減らす ・十分な作業スペースの確保 ・整理整頓の徹底 |

| 衛生管理 | ・食品工場内の清掃 ・消毒の徹底 ・害虫駆除対策を実施する |

対策が実施されているか確認するために、チェックリストを作成し、定期的に点検しましょう。例えば、床が濡れていないか、作業通路に障害物がないか、機械や設備に異常がないかなど、具体的で確認しやすい項目を入れます。これを「安全パトロールチェックリスト」と呼びます。

環境対策

適切な環境対策を怠ると、従業員が熱中症や脱水症状、呼吸器疾患などの健康被害を被り、労災事故につながる可能性があります。そのため、以下のような環境対策を実施すると良いでしょう。

| 対策すべき理由 | |

|---|---|

| 温度管理 | 高温下での作業は、熱中症や脱水症状のリスクが伴います。また、冷凍食品工場では凍傷や低体温のリスクがあるため、適切な温度管理が必要です。 |

| 換気 | オーブンやフライヤーを使用する食品工場では、換気が不十分だと一酸化炭素中毒のリスクが生じます。十分な換気が行えるよう環境を整えるか、換気設備を導入しましょう。 |

| 照明 | 適切な明るさの照明を設置し視認性を高めることで、転倒や誤操作のリスクを低減させます。 |

従業員への安全教育

従業員への安全教育によって、食品工場にひそむ危険を認識させ、適切な行動をとれるようになります。教育を行う際は、一方的な指導にならないよう工夫を行うと良いでしょう。

▼教育の工夫例▼

- 従業員の教育に関するニーズを把握し、反映する

- 受講者のレベルに合わせて、理解度を確認しながら実施する

- 悲惨な災害事例の映像や、労働災害の疑似体験により、自分事にさせる

- 理由を説明する

- 動画を用いる

参照元:農林水産省「食品産業の安全な職場づくりハンドブック」

現場改善ラボでは、専門家が解説する「安全教育の効果的な取組み」の解説動画を無料配信中です。従業員へ安全ルールを徹底させるためのアドバイスなどを解説していますので、以下からぜひご覧ください。

安全意識を醸成させるには「動画マニュアル」での教育がおすすめ

前章でご紹介した農林水産省の『食品産業の安全な職場づくりハンドブック』にもある通り、動画による教育は安全意識を高めるのに効果的です。ここでは、動画マニュアルのメリットとおすすめツールをご紹介します。

動画マニュアルのメリット

動画マニュアルの最大の特徴は、文字や写真では表しきれない現場の状況や細かい作業をありのまま示せるという点です。そのため、工場に孕む危険性や作業の注意点をしっかり理解できます。

他にも、動画マニュアルには以下のようなメリットがございます。

- 教育時間やコストを削減できる

- 紙マニュアルよりも作成工数がかからない

- 教育内容を統一できる

- 時間や場所を選ばずに教育できる など

実際に動画マニュアルを導入している食品製造業の事例を見ながら、動画マニュアルのメリットをチェックしたい方は、以下の活用事例集をぜひご覧ください。

動画マニュアル作成なら、簡単に作れるtebiki◎

動画マニュアル作成なら、操作の「かんたんさ」を追及して開発された「tebiki」がおすすめです。「tebiki」とは、動画マニュアルを簡単に作成できるツールです。直感的に使えるシンプルなデザインになっているため、パソコン操作に不慣れな現場担当者でもすぐに使いこなせます。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

tebikiには、主に「動画を簡単に作成できる機能」と「教育管理ができる機能」があります。

- 音声認識による自動字幕生成

- 100カ国語以上への自動翻訳

- 字幕の読み上げ(多言語にも対応)

- アクセス履歴等がわかるレポート機能

- オリジナルのテストを作成できるテスト機能

- 従業員のスキルを評価・可視化できる機能 など

実際に導入いただいている企業からは、「tebikiは単なる動画作成ソフトではなく“社員教育ツール”」という声もいただくほど現場教育に特化したツールです。そのため、安全意識を定着させる教育体制の整備が可能になるでしょう。

tebikiの機能や料金プランを詳しく知りたい方は、以下のサービス紹介資料をぜひご覧ください。

動画マニュアルの活用による安全対策事例

実際に動画マニュアルを用いて安全対策を行っている事例を3つご紹介します。事例を参考にしながら、自社工場に合った活用方法を探っていきましょう。

より多くの企業事例と効果を知りたい方は、以下のリンクから導入事例集をぜひご覧ください。

イセ食品株式会社

まず、鶏卵の販売・製造を行う食品メーカー「イセ食品株式会社」の事例をご紹介します。

| 課題 | 安全教育の徹底 |

| 対策 | 「tebiki」による動画マニュアル導入 |

| 導入効果 | 安全教育のレベルアップに貢献 |

イセ食品株式会社では動画を通じて、従業員が身近に潜む危険を意識するようになり、1段階理解が進んだ上で現場に入れるようになりました。

「教育のレベルが1段階アップしました」と語るイセ食品株式会社の導入効果について、詳しく知りたい方は以下のインタビュー記事をご覧ください。

インタビュー記事: 導入3か月で動画200本作成。食品製造現場の作業標準化と多能工化を推進。各工場含め会社全体で「品質向上」に取り組んでいます。

ASKUL LOGIST株式会社

次に、通販サイトの物流・配送を担う企業「ASKUL LOGIST株式会社」の事例をご紹介します。

| 課題 | 外国籍従業員への安全教育 |

| 対策 | 「tebiki」による動画マニュアル導入 |

| 導入効果 | 外国人従業員の理解度が向上 |

ASKUL LOGIST株式会社では、安全教育を動画に切り換えることで、外国籍従業員の理解度が向上。「定着度が上がったことで、現場への入りがスムーズになった」と効果を実感しています。

ASKUL LOGIST株式会社の事例について詳しく知りたい方は以下の記事をご覧ください。

インタビュー記事:従業員数3,500名超・全国14拠点で動画マニュアルtebikiを活用!

株式会社ロジパルエクスプレス

最後に、物流サービスを提供する「株式会社ロジパルエクスプレス」の事例をご紹介します。

| 課題 | 労災、ヒヤリハットの削減 |

| 対策 | 「tebiki」による動画マニュアル導入 |

| 導入効果 | 安全教育によって安全品質意識が向上! |

株式会社ロジパルエクスプレスでは、紙マニュアルを動画化することで、文字だけでは伝わりにくかった業務上の危険が正確に伝わるようになり、従業員の業務への理解が深まりました。

さらに、「安全品質の意識が高まっていることも実感している」と語る株式会社ロジパルエクスプレスの詳しい導入事例は以下からご覧ください。

インタビュー記事:動画で全拠点の安全品質意識の向上と業務ノウハウの可視化を達成

より多くの企業事例を知りたい方は、以下の導入事例集も併せてご覧ください。 各社がどのような現場教育の悩みを抱えて、tebikiで解決してきたのかがわかりやすく1冊にまとまっています。

食品工場における安全対策の重要性

食品工場は、機械設備や高温・低温環境、化学物質など、様々な危険源が存在する職場です。労働災害を防止し、従業員が安全かつ安心して働ける環境を構築することは、食品工場にとって非常に重要な課題です。

引用元:中央労働災害防止協会「食品加工作業におけるリスクアセスメント」

労働契約法第5条によれば、「企業は従業員が常に安全で働きやすい環境で仕事できるよう配慮しなければならない」という義務があります。さらに、安全対策はHACCPの前提条件プログラム(PRP)の一部でもあるため、徹底した実施が求められています。

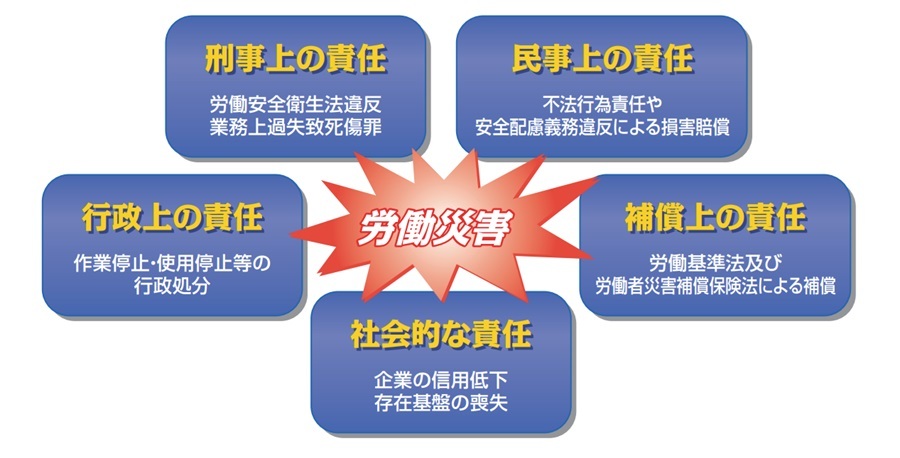

労災の発生は、従業員自身に重大な影響を与えるだけでなく、企業にとっても深刻なリスクと言えます。

まとめ

食品工場で実際に発生したヒヤリハットや労災事例を紹介しました。食品工場をはじめとする食品製造業は、労災件数が多い職場です。工場で働く方は、本記事でご紹介したような安全対策をしっかり行いましょう。

安全対策を徹底させるには、教育の工夫が必要です。従業員は安全教育を通じて、作業手順やルールの重要性を意識できるようになります。

教育を工夫する方法としておすすめなのは、動画マニュアル「tebiki」です。tebikiは、現場で作業する誰もが使いやすいよう、「かんたんさ」に追及して作成されました。実際に、安全対策や効率的な教育体制の構築を目的として活用されている企業も多いので、気になる方は事例や搭載機能を以下からぜひご覧ください。