かんたん動画マニュアル作成ツール『tebiki』が運営してるメディア、現場改善ラボです。

「4M」とは、Man(人)、Machine(機械)、Material(材料)、Method(方法)の頭文字を取った用語です。この4Mにおいて、意図的な何らかの変更を加えることを「4M変更」と呼びます。4M変更の管理は、製造業の生産活動や品質管理において重要な要素です。

そこでこの記事では、4M変更の定義や重要性、現場での管理事例までを詳しく解説します。現場改善を目指す方の参考になる内容ですので、ぜひご一読ください。

また、製造業の現場では4Mの変更以外にも、意図しない変化が発生します。この意図しない変化(変化点)を見過ごしてしまうと、品質不良を発生させてしまう可能性が高まります。

高い品質を担保し続けるためには、意図しない変化(変化点)も管理することが重要です。

現場改善ラボでは、トヨタの品質管理方法に学ぶ、変化点の管理方法について詳しく解説した動画を無料で公開しています。ぜひ以下をクリックしてご覧ください。

目次

そもそも4Mとは?5M+1Eや6Mとの違い

4Mとは製造現場を構成する代表的な要素で、現場の品質管理や問題解決のためのフレームワーク/指標として用いられます。

4MのMは以下の4つを指し、それぞれを分析・改善することで、現場全体の最適化を図れます。

品質管理をより強固に行いたい場合は、「5M+1E」や「6M」といったフレームワークも活用します。

4Mを構成する要素

Man(人)

「Man(人)」は人に関わる要素です。製造現場では、作業員のスキルやモチベーションが製品の品質に大きな影響を与えます。

たとえば新入社員が現場に配属された場合、熟練作業員に比べて作業に時間がかかり、ミスのリスクが高まることがあります。また作業員のモチベーションが低下していると、注意力が散漫になり、結果として製品の不良率が上昇する可能性があります。

こうした人的要因である「Man(人)」を適切に管理することが、品質を安定させるためには欠かせません。

Machine(機械)

Machine(機械)とは、製造現場における機械工具や設備機器などに関わる要素です。製造現場では機械が適切に保守されているか、故障や劣化が発生していないかの確認が欠かせません。

たとえば定期点検を怠った結果、製造ラインの機械が突如故障し、数時間にわたって生産が停止してしまうケースが考えられます。

例のようなトラブルは納期の遅れやコストの増加につながり、顧客の信頼を損なうリスクが高まるでしょう。そのため「Machine(機械)」の予防保全や定期的なメンテナンスは、こうしたリスクを未然に防ぐために不可欠です。

Material(材料)

Material(材料)は、原材料や部品のことです。

原材料や部品の品質が、製品の最終的な品質に大きな影響を与えることは言うまでもありません。そのため信頼性の高い仕入れ先を選定し、材料のトレーサビリティを確保することが求められます。

また材料の品質を維持するためには、適切な保管や管理が必要です。温度や湿度の管理が不足すると、材料が劣化し、不良品の発生リスクが高まります。

Method(方法)

「Method(方法)」は製造現場の作業手順やルール、加工条件や検査・測定方法などのことです。

たとえばある製品の組立工程で手順が標準化されておらず、作業者によって方法が異なる場合があります。このような状況では、製品ごとに仕上がりが異なり、不良品が発生するリスクが高まるでしょう。

検査方法にばらつきがあると、品質基準を満たしていない製品が出荷されてしまうこともあります。こうしたリスクを避けるために、作業手順やルールを標準化し、定期的に見直すことが重要です。

▼関連記事▼

・4Mとは?分析方法や変更管理の目的とポイントを解説

・【図解あり】4M分析とは?問題整理や変更管理での分析方法を解説!

品質管理に使える似たようなフレームワーク

4Mに加えて、品質管理をさらに強化するためのフレームワークとして、以下の2つがあります。

- 5M+1E

- 6M

5M+1E

「5M+1E」は4Mの要素に「Measurement(検査・測定)」と「Environment(環境)」を加えたフレームワークです。

製造業では、検査や測定が品質管理において欠かせないため、「Measurement(検査・測定)」を追加することで、より精度の高い品質管理が可能になります。また作業環境も製品の品質に大きな影響を与えるため、「Environment(環境)」の管理も重要視されています。

6M

「6M」は4Mに「Measurement(検査・測定)」と「Management(管理)」を加えたフレームワークです。

製造ラインが複雑化し、頻繁に変更される現場では、各要素をしっかりと管理するための「Management(管理)」が不可欠です。「6M」は管理に重点を置いたフレームワークであるため、製造プロセス全体を俯瞰し、各工程やリソースの最適配分が図れ、効率的な生産と品質の安定化を実現します。

ここまで4Mに関する基礎知識をおさらいしました。次章からは本記事の主題である、4M変更の定義や変更管理の重要性について整理していきましょう。

4M変更とは?なぜ重要なのか

4M変更とは先述した4Mが変更された際、その影響を管理し、品質を保つための手法です。ここではそんな4M変更について以下の2点を解説します。

- 4M変更とは

- 4M変更したときに品質不良や事故が起きやすい

4M変更とは

4M変更とは4Mの要素であるMan(人)、Machine(機械)、Material(材料)、Method(方法)が変更された際に、変更が製品の品質や安全性に与える影響を管理する手法です。

たとえば新しい材料を使用することになった場合、その材料が従来のものとわずかに異なるだけでも、製品の強度や仕上がりに違いが生じることがあります。例のような材料の変更が製品にどのような影響を与えるかを事前に評価し、リスクを管理する手法こそ4M管理です。

4M変更したときに品質不良や事故が起きやすい

4Mのいずれかが変更された場合、製品の品質不良や事故が発生しやすくなります。

たとえば新しい作業員が配置される(Manの変更)場合、経験不足から作業ミスが発生しやすくなるでしょう。また新しい機械を導入した(Machineの変更)場合、初期設定や操作ミスが原因で製品に不具合が生じる可能性があります。

例のようなリスクを最小限に抑えるためには、4M変更が行われるたびに作業手順の見直しや、作業員への再教育を徹底することが必要です。

また、4M変更管理と似ている概念として変化点管理があります。両方とも製造における変化が製品品質に与える影響を評価し、リスクを最小限に抑えるための手法です。以下のバナーをクリックすると変化点管理に関する専門家の解説動画をご覧いただけます。

ぜひこの機会に、本動画もご活用ください。

余談:4M変更は日本だけの管理方法?

4M変更は元々日本の製造業で広く行われてきた手法ですが、現在では国際的にも注目されています。

とくにISO9001:2015では、変更の管理が新たな要求項目として組み込まれており、4M変更が国際的に普及しつつあります。ISO9001:2015の要求項目に組み込まれたことにより、日本発の4M管理が、製品の品質を維持し、グローバル市場でも広く認知されるようになってきました。

欧米の製造業でも、4M管理を取り入れる動きが見られ、日本の高品質な製造文化が世界に影響を与えていると言えます。

余談:通知義務はある?

4M変更に関する通知義務は法律で明確に定められているわけではありませんが、品質不良を防ぐためには変更が行われた際に通知が不可欠です。製造現場では、4M変更が行われた際に、その影響を評価し、関係者に対して速やかに通知することが一般的な慣行です。

通知がないと、変更によるリスクが現場で見過ごされ、不良品の発生や事故につながる可能性があります。したがって、通知義務は法律上の義務ではなくとも、品質管理の観点からは事実上の「義務」として扱われており、製品の信頼性を確保するために重要な役割を果たしています。

ご紹介したように、4M変更が発生した場合に通知義務はないものの、品質不良や安全トラブルを未然防止する観点から通知を行って管理をすることが大切といえるでしょう。次章では、具体的に4M変更に該当するシーンや対処法/管理方法について解説します。

4M変更が発生する具体的なタイミングと対処法

4M変更が発生するタイミングを理解し、適切な対処法を取ることで、製品の品質を安定させ、トラブルを未然に防ぐことが可能です。

本章では、4M各要素ごとに具体的な変更タイミングと対処法を紹介します。

Man(人)

4Mの内、人の要素の変更によって発生する具体的なタイミングと対処法を解説します。

変更が発生するタイミング

人に関する変更は、新しい従業員の採用や退職、作業員の配置転換やシフト変更時に発生します。作業の習熟度や社員の連携に影響を与え、品質にばらつきをもたらす可能性や不慣れな作業による安全トラブルが起こり得ます。

対処法

人の変更による品質の影響を最小限に抑えるためには、新人教育の徹底や配置転換時の教育/業務標準化が重要です。このとき、教育マニュアルを用意しておけば、カリキュラムを1から考える必要がなくなり、教育の工数を大幅に削減できます。

新人が現場に入る場合、タグ付けや腕章でサポートを受けやすくし、作業の習熟度を定期的に評価することで、品質を保てます。またシフト交代時には業務引継書を使用し、情報の伝達ミスを防止することが効果的です。

Machine(機械)

機械の変更によって発生する具体的なタイミングと対処法を解説します。

変更が発生するタイミング

機械に関する変更は、工場などでの新しい設備の導入や部品交換、金型の変更などで発生します。機械に関する変更は、製品の精度や作業効率に直接影響を及ぼし、不具合や事故を引き起こすリスクがあります。

対処法

機械変更後に製造する初回ロットでは、不適合品が発生しがちです。

そのため初回ロットの生産を慎重に行い、まずは少量生産で異常を検査することが重要です。また機械の設定変更や治具の調整時には、作業者が新しい手順をしっかり理解し、適切に実行できるように詳細なマニュアルを整備し、定期的な点検といった設備保全を行うことが求められます。

関連記事:設備保全の目的とは?課題やあるべき姿、IoT化について解説

Material(材料)

材料の変更によって発生する具体的なタイミングと対処法を解説します。

変更が発生するタイミング

材料に関する変更は、供給業者の変更、材料の仕様変更、入手ルートの変化などで発生します。材料は製品の構成物であり、材料の変更だけでも品質に大きな影響を与える可能性があるため、とくに慎重な対応が求められます。

対処法

材料の変更時には新しい材料が従来の仕様に適合するかを十分に検証することが重要です。これには、試作段階での品質検査や、製品への影響を評価するためのサンプルテストが含まれます。

また材料の管理方法を徹底し、適切な保管環境を維持することで、品質のばらつきを防ぐことが可能です。

Method(方法)

方法の変更によって発生する具体的なタイミングと対処法を解説します。

変更が発生するタイミング

方法に関する変更は、作業手順の改善や生産プロセスの変更、新しい技術の導入時に発生します。

対処法

方法の変更をスムーズに行うためには変更内容を全作業員に明確に伝え、理解させることが必要です。新しい作業手順が導入される際には、作業手順書を作成し、図や写真を用いて視覚的に理解しやすくすることで、ミスを防ぎます。

このように4M変更にはそれぞれの対処法が存在し、どの対処法でもカギになるのが「手順書の更新(作成)」と「教育」です。

ですがやはり、「手順書の更新(作成)」も「教育」も、工数の大きさのせいで後回しになっている方も多くいらっしゃるのではないでしょうか?

次章では、これら2つが「動画マニュアル」によって効率化できることを説明していきます。

4M変更時の「手順書更新」と「教育」の効率化は動画マニュアルで可能!

4M変更時に手順書を更新したり再度教育を行おうとすると、かなりの工数がかかりますが、動画マニュアルの活用によって、それらの工数を大幅に削減できます。

動画マニュアルとは、作業風景を動画で撮影し、字幕やテロップを入れて編集を行ったマニュアルのことです。

ここでは、動画マニュアルのメリットを詳しく解説していきます。

文章化やイラスト作成の必要がなく、撮影するだけで良い

紙の手順書の更新(作成)には、作業内容を文章化し、写真や図解を用意するなど、膨大な工数が必要でしたが、動画マニュアルなら撮影と簡単な編集で完了します。

特に、複雑な工程や細かい作業を文章に起こすのはかなり骨の折れる作業になりますが、動画マニュアルなら、細かな作業も映像として簡単に起こすことができます。

教育内容のバラつきがなくなる

動画マニュアルは教育内容の統一に役立ちます。従来のOJTや口頭での指導では、担当者によって教え方に差が出てしまい、教育内容にバラつきが生じることがよくあります。

しかし動画マニュアルを利用することで、同じ内容をすべての従業員に同じ方法で伝えられるため、教育の均一化が図れます。

文章よりも伝わりやすく、理解度が高くなる

動画マニュアルは、視覚的な情報を直接伝えられるため、文章や写真のみのマニュアルよりも理解度が高くなります。

とくに動作や手順が重要な作業では、動画で見ることで直感的に理解でき、ミスや誤解を減らすことが可能です。

保管に場所を取らない

紙のマニュアルは保管にスペースが必要であり、増え続けるマニュアルの管理が課題となることが多いです。一方、動画マニュアルはデジタルのデータとして保存できるため、物理的な保管スペースを必要としません。

クラウド上に保存すれば、アクセス権限を設定することで必要なときに必要な人だけが閲覧できるようになります。

欲しいマニュアルを検索ですぐに見つけ出せる

動画マニュアルはデジタルのデータであるため必要なマニュアルを簡単に検索して見つけられます。従来の紙マニュアルでは、関連する情報を探すのに時間がかかることがありましたが、動画マニュアルなら、キーワード検索やカテゴリ別の整理が可能です。

また動画内の特定の部分をすぐに再生できるので、知りたい情報に瞬時にアクセスできます。

このように、様々なメリットがある動画マニュアルですが、製造業界において動画マニュアルを活用する事業者は年々、増加傾向にあります。

製造業界で動画マニュアルを活用している事業者の事例をまとめた資料をご用意しているので、ぜひ以下のバナーをクリックしてダウンロードしてみてください。

初めての動画マニュアルはtebikiがおすすめ!

動画マニュアルを活用したマニュアル作成には、tebikiがおすすめです。

ここでは、tebikiというツールの特徴やメリットについてご紹介してきます。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

誰でも簡単に動画マニュアルを作成できる

tebikiは、とにかく「操作のかんたんさ」にこだわって作られたツールです。操作画面はシンプルで使いやすく、編集スキルがない方やパソコン操作に不慣れな方でも直感的に動画マニュアルが作成できます。

実際にtebikiを活用することによって、1本の動画マニュアルを作るのに1時間かかっていたのが、たったの15分ほどに短縮された事例も。

また、操作が簡単だからこそtebikiを活用できる人が増え、動画マニュアルの作成スピードが加速度的にアップします。

以下の事例記事では、tebikiがどれくらい簡単にマニュアルを作成できるのかをご確認いただけます。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

テスト機能やレポート機能で、理解度や学習進捗度を把握できる

tebikiには従業員の理解度をチェックするための「テスト機能」が搭載されています。動画視聴後や研修後にテストを実施することで、従業員一人ひとりがどの程度業務を理解しているかを把握したうえで、教育内容や頻度を調整することが可能です。

また、テストの自動採点機能もついているため、教育担当者は手間をかけずに従業員のスキルを確認できます。

▼tebikiで作成したオリジナルテスト▼

(株式会社大商金山牧場 の導入事例より)

.jpg)

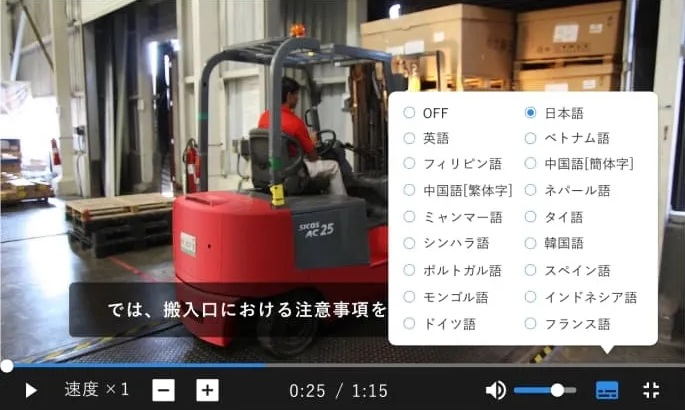

100ヶ国語以上の言語に自動翻訳

tebikiの動画マニュアルは、100ヶ国語以上の言語に自動翻訳できる機能が付いています。外国人労働者が使うためのマニュアルをわざわざ翻訳して作る必要がなくなります。

さらに、英語やベトナム語などの計15言語で字幕を読み上げられるため、母国語で説明を聞きながら理解を深めてもらうことが可能です。

気になる「精度」ですが、日本語の日常会話程度であれば、問題なく伝わるレベルです。もし自動翻訳で伝わらないということであれば、後から修正することも可能です。

以下の記事では、実際にtebikiを活用して外国人教育が効率化された事例をご紹介しています。外国人労働者の教育工数を課題に感じていらっしゃる方はぜひご覧ください。

インタビュー記事:新人研修の手間が1/10に!自動字幕翻訳で、外国⼈スタッフの理解度テスト正答率が100%になりました。

「スキルマップ機能」で従業員のスキルを可視化

従業員全員のスキル状況を把握できる「スキルマップ」機能も搭載しています。この機能を活用すれば、「いま誰が何をできるのか」を一覧形式で確認できます。

利用シーンとしてはたとえば、人員配置の把握。目標生産数を達成するのに余っている・足りない人材量を洗い出すことができます。

スキルマップの使い方やメリットなどについては以下の記事でさらに詳しく解説しています。スキルマップの活用にご興味のある方は、ぜひご覧ください。

インタビュー記事:スキルマップとは?作り方や項目例、テンプレートをご紹介 – 現場改善ラボ

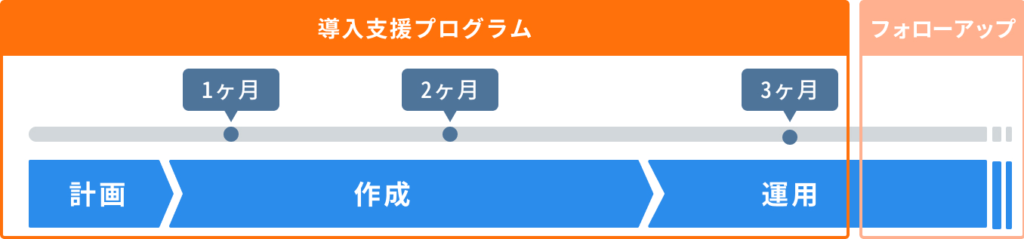

半永久的に続く手厚いサポート

tebikiでは、導入してからきちんと運用されるまでのサポートとして、導入支援プログラムをご用意しています。また、ある程度運用が軌道に乗った後も、半永久的なフォローアップを行っています。

ここまで手厚いサポートを実施するのは、我々tebikiがゴール設定を高くしているからです。

ツールベンダーの中には「ツールを提供して終わり」のところもあるかもしれませんが、我々は「ツールを活用した業務改善が実現すること」をゴールと設定しています。

全ての事業者にこのゴールを確実に達成していただくため、tebikiのサポートは手厚くなっているのです。

tebikiで作業手順の標準化に成功した事例

tebikiで作業手順の標準化に成功した事例として以下の3社を取りあげます。

- 株式会社神戸製鋼所

- 大同工業株式会社

- イセ食品株式会社

より多くの企業事例と効果を知りたい方は、以下の導入事例集もご覧ください。

株式会社神戸製鋼所

株式会社神戸製鋼所は、素材系、機械系、電力事業を展開する大手製造業者で、とくにアルミ鋳鍛工場では航空機向け鋳造品の製造を行っています。

同社の課題は、紙マニュアルでは作業内容の詳細を十分に伝えきれず、OJTによる教育でも教育者によって教え方にバラツキがあり、作業の出来栄えにも差が出ていたことです。そのため紙の手順書とOJTの組み合わせによる教育に限界を感じていました。

そこで、紙では伝わりにくい作業の微妙な動きやニュアンスを動画で補完できると考え、tebikiの導入を決めました。数ある動画ソフトの中からtebikiを選んだ理由は、動画編集が非常に簡単で、導入コストが低く、さらに導入後のサポート体制が充実していたからでした。

導入後、tebikiを使ってOJT前に作業内容を予習できるようになり、OJTの工数が約3割削減されました。また、紙の作業標準書を作成する場合、以前は0.5〜1ヶ月かかっていたものが、tebikiを活用することで1〜2日で作成できるようになりました。

さらに教育のバラツキが減り、作業の標準化が進んだことも大きな成果となっています。現在では、社内での活用が広がり、他の部署や製造所全体への展開も進められています。

株式会社神戸製鋼所の事例は下記のリンクからご覧になれますので、ぜひこの機会にチェックしてみてください。

インタビュー記事:動画を活用した現場の人材教育効率化と作業標準化

大同工業株式会社

大同工業株式会社は自転車チェーン製造から始まり、オートバイ、自動車、産業機械など幅広い分野で事業を展開するグローバル企業です。

同社は新人教育に多くの工数がかかり、トレーナーによる指導内容のバラつきや、試験手順の違いから生じる業務品質のバラつきに課題を抱えていました。

この課題を解決するため、動画編集が簡単で教育に必要な機能が充実していることを理由に、tebikiの導入を決定しました。

導入後は教育工数を8割削減し、部内全員で業務手順の再標準化を実施。結果として試験手順のヒヤリハットや評価エラーが削減され、業務の効率化と最適化を実現しました。

大同工業株式会社の事例は下記のリンクからご覧になれますので、ぜひこの機会にチェックしてみてください。

インタビュー記事:製造業の技術部門の業務を動画で標準化。品質評価に関わるヒヤリハットを8割削減して、多能工化を実現

イセ食品株式会社

イセ食品株式会社は、国内外で鶏卵の販売・製造を行い、高品質な製品を提供する企業です。

同社では、外国人労働者への日本語研修が難しく、新工場立ち上げや異動に伴う教育負担、安全教育の形骸化といった課題を抱えていました。

この課題を解決するため、動画による教育が効果的と判断し、tebikiを導入。

結果として、外国人の理解度が向上し、教育時間が大幅に削減されました。また導入から3ヶ月で200本の動画を作成し、工場間での作業標準化と多能工化を推進することで、労災の減少や業務効率の向上にもつなげました。

イセ食品株式会社の事例は下記のリンクからご覧になれますので、ぜひこの機会にチェックしてみてください。

インタビュー記事: 導入3か月で動画200本作成。食品製造現場の作業標準化と多能工化を推進。

4M変更の意味を理解して現場改善を【まとめ】

4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)の4つの要素を指し、それぞれが製造工程に大きな影響を与えます。4M変更が発生すると、品質不良や事故のリスクが高まるため、慎重な管理が求められます。

4Mの変更が発生するタイミングは、人員の入れ替えや機械の導入、新素材の使用など多岐にわたります。変更を適切に管理するためには、標準化された手順書が有効です。しかし手順書の作成には多大な工数がかかるため、効率的な方法として動画マニュアルの活用が注目されています。

動画マニュアルなら、教育内容のバラつきを防ぎ、視覚的にわかりやすく、理解度が向上します。さらに保管場所を取らず、必要な情報を迅速に検索できるという利点もあります。

動画マニュアルの導入には、「tebiki」がおすすめです。tebikiは、動画作成が簡単で、標準化作業の効率化も実現します。実際に、神戸製鋼所や大同工業、イセ食品といった企業がtebikiを活用し、作業手順の標準化に成功しています。

tebikiの資料は下記のリンクから無料でダウンロード可能ですので、ぜひこの機会にチェックしてみてください。