食品製造現場で役立つかんたん動画マニュアル「tebiki」が運営するWEBメディア・現場改善ラボです。

食品の安全性を揺るがし、企業の信頼を一夜にして失いかねない「異物混入」。この重大なリスクを防ぐことは、すべての食品事業者にとって最優先課題です。

本記事では異物混入の主な種類や発生原因といった基礎知識から、対策の基本となる「3つの原則」、そして現場で実践できる具体的な「5つのポイント」に至るまで網羅的に解説します。

また、対策の鍵となる従業員教育の「標準化」を実現する教育手法や、実際に起きた事故事例にも触れていきます。貴社の品質管理体制を見直し強化するための一助として、是非最後までご覧ください。

異物混入は、企業の信頼を瞬時に失墜させる重大なリスクです。これを防ぐには、対策を現場に定着させる「教育」が鍵となります。

精神論や厳しいルールだけでは防げない食品トラブルに対し、衛生管理を自然と「守られる仕組み」に変えるための具体的な教育手法を以下の資料で解説します。

>>食品トラブルを防ぐ!衛生管理を「守られる仕組み」に変える教育法を見てみる

目次

食品への異物混入とは?種類や混入が多いもの

食品への異物混入とは、本来その食品に含まれるべきではないものが混入している状態を指します。消費者に健康被害を及ぼす可能性があるだけでなく、企業のブランドイメージや信頼を著しく損なう、極めて重大な品質問題です。

ひとくちに「異物」といっても、その種類は人の毛髪から機械の部品まで多岐にわたります。しかし、その由来や性質によって分類することで、発生原因の特定や対策が立てやすくなります。

異物は主に「4種類」に分けられる

混入する異物は、その由来によって大きく以下の4種類に分類されます。それぞれの特徴と具体例を理解することが、効果的な対策の第一歩となります。

| 異物の種類 | 異物の例 | 発生原因 |

|---|---|---|

| 動物性異物 | ・人の毛髪、爪、まつ毛 ・昆虫(ハエ、ゴキブリなど) ・ネズミの毛、糞 | ・作業員の身体からの自然落下 ・施設の隙間からの害虫や害獣の侵入 ・原材料への付着 |

| 植物性異物 | ・木片、ささくれ ・紙片、段ボール片 ・作業着の繊維(糸くず) | ・木製パレットや器具の破損 ・梱包用段ボールの持ち込み/破損 ・作業着の劣化や洗濯時の付着 |

| 鉱物性異物 | ・金属片(ネジ、ボルトなど) ・ガラス片 ・石、砂、コンクリート片 | ・機械設備の部品の摩耗/破損/脱落 ・照明器具や窓ガラスの破損 ・建物の壁や床の劣化/破損 |

| その他 | ・プラスチック片 ・ビニール片 ・輪ゴム、ホッチキスの針 | ・プラスチック製器具や包装資材の破損 ・青色手袋などの消耗品の破れ ・事務用品の不適切な持ち込み/管理 |

このような異物の混入は「物理的危害要因」に属し、喫食した消費者の口内を傷つけたり、歯を欠損させるような直接的な健康被害につながるため、フードセーフティにおいて特に厳重な管理が求められる項目です。

関連記事:【具体例】物理的危害要因とは?事故事例や種類別の対策も

最も多い異物混入は「虫」

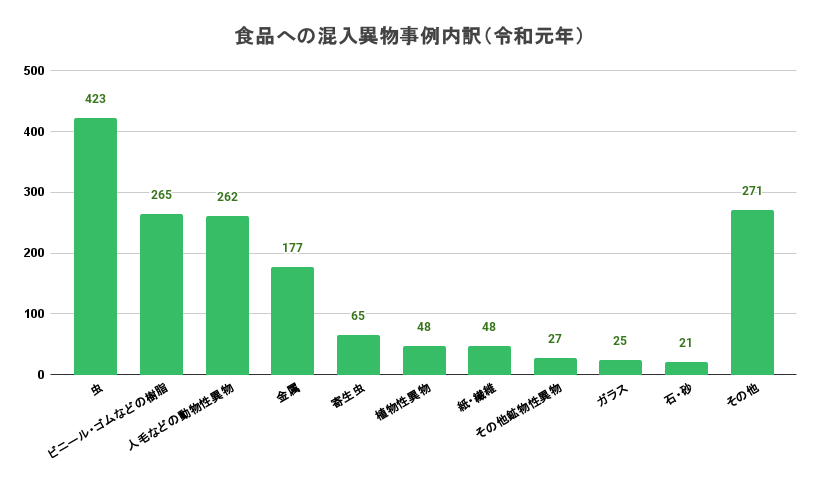

(厚生労働省が公開するデータをもとに現場改善ラボ編集部が作成)

厚生労働省が公開する実態調査によると、令和元年度において異物混入が最も多かったのは「虫(ハエやゴキブリ、虫卵)」で、全体の25.9%を占めています。虫は食品製造工程や保管中に混入しやすく、かつサイズも小さく発見しづらいため、異物として指摘されることが多いです。

異物混入が多かったランキングは、以下の通りです。

- 1位:虫

- 2位:ビニールやゴムなどの樹脂

- 3位:人毛や獣毛などの動物性異物

- 4位:金属

- 5位:アニサキスなどの寄生虫

こうした異物の混入を防ぐ方法を知りたい方は、以下のリンクをクリックして専門家による異物混入対策方法の解説動画をご覧ください。

>>【視聴無料】食品衛生のプロによる「すぐ真似できる異物混入対策方法」を見る

異物混入の発生原因

異物混入は特定の誰かの悪意によって発生することは稀であり、そのほとんどは日々の業務の中に潜むささいなリスクの芽が様々な要因と重なったときに発生するといえます。異物混入の主な発生原因は、次の4つです。

- 従業員によるミス

- 害虫や害獣の発生

- 設備や機械などの劣化

- 原材料などへの付着

異物混入を起こさないよう、原因をしっかりチェックしましょう。異物混入の具体的な対策方法は、後述する『異物混入を防ぐ5つのポイント』で詳しく解説します。

従業員によるヒューマンエラーやミス

「人が作業する以上、ミスは起こる」とわかっていても、防がなければならないのが異物混入です。ヒューマンエラーは主に「うっかりミス」と「思い込み・知識不足によるミス」に大別されます。

| 特徴 | 主な原因 | 具体例 | |

|---|---|---|---|

| うっかりミス | 熟練者でも起こり得る | ・慣れや気の緩み ・疲労や集中力の低下 | ・胸ポケットのボールペンが屈んだ拍子に落下 ・焦って器具を破損し破片が混入 |

| 思い込み・知識不足によるミス | 新人・経験の浅い従業員に多い | ・作業手順の理解不足 ・「これくらい大丈夫」という自己判断 | ・部品が耐熱性と誤解し熱湯で洗浄し変形、混入 ・清掃手順を誤解して洗剤が残留 |

このようなヒューマンエラーによるミスはわずかな気の緩みや思い込みから発生するものの、異物混入という重大な品質トラブルにつながります。食品工場では一度のミスがクレームやリコールに直結する恐れがあるため、作業手順の徹底、教育・訓練の継続、異物混入防止の標準化が欠かせません。

加えて、ヒューマンエラーを完全にゼロにできない前提で、ポケットレス作業着や異物検知装置の導入、チェックリストや二重確認といった仕組みを組み合わせることが重要です。

ヒューマンエラーによるミスが品質に影響を与えているかも?とお悩みの方に向け、ヒューマンエラー防止チェックリストが内包された具体的な対策事例集の資料も以下にご用意しておりますので、本記事と併せてご覧ください。

>>【ヒューマンエラー防止チェックリスト付】人に起因する品質不良の未然防止と具体的な対策をみる

害虫や害獣の発生

工場内に虫やネズミが侵入・発生することは、それ自体が異物混入のリスクです。虫の死骸や糞、ネズミの毛などが製品に混入すれば顧客に与える不快感は計り知れず、企業の衛生管理レベルそのものが問われます。また、夏場にはゴキブリやハエが増えるため、害虫が異物として指摘されることが多いです。

特に排水溝や搬入口のシャッターの隙間、壁のひび割れといった場所は、外部からの侵入経路になりやすい要注意ポイントです。また、食品の匂いや照明の光に引き寄せられた虫が、従業員や資材に付着して内部に持ち込まれることもあります。専門業者と連携したIPM(総合的有害生物管理)に基づき、侵入させない、発生させない、そして駆除するという多角的な対策が不可欠です。

設備や機械などの劣化

「昨日まで問題なく動いていたのに…」という設備の不具合も、異物混入の大きな原因です。以下に記載したような設備のトラブルは、予兆なく発生するわけではありません。

| 特徴 | 主な原因 | 具体例 | |

|---|---|---|---|

| 経年劣化による破損 | 使用年数とともに徐々に劣化し、外観変化が見られる | ・摩耗や化学変化 ・紫外線/熱/湿度の影響 ・ゴムや樹脂部品の硬化 | ・コンベアベルトのささくれ ・プラスチック部品の亀裂 ・パッキンやシール材の硬化した破片 |

| 金属疲労などによる突発的な破損 | 繰り返しの応力で進行し、ある時点で突然破損する | ・繰り返し荷重 ・振動や衝撃による応力集中 ・メンテナンス不足 | ・ネジやボルトの折損 ・シャフトや金属部品の破断/落下 |

こうした劣化や破損は突然起こるように見えて、実際には小さなサインを示していることが多いといえます。異音や振動の増加、表面の摩耗や変色、部品のぐらつきといった兆候を見逃さず、定期点検や予防保全の仕組みに組み込むことが求められます。事後対応では異物混入や長期のライン停止を招くため、計画的な部品交換や寿命管理を徹底することが、品質と生産の安定につながります。

一方で、こうした「予防保全」を実践したくても現場には人員や時間の制約があり、後回しになってしまうケースも少なくありません。特に繁忙期には「稼働を止めたくない」という判断から点検が疎かになり、結果的に突発的な故障や異物混入を招いてしまうことがあります。

このような現場に向け、予防保全を実現する「設備保全DX」についてまとめた資料もご用意しております。是非お役立てください。

>>設備の傾向管理を「かんたん」にする設備保全DXの手法や事例をみる

原材料などへの付着

工場内でどれだけ厳重な対策を講じても、そもそも外部から異物を「持ち込んで」しまっては意味がありません。原材料そのものやそれに付随する梱包資材に由来する異物混入は、見落とされがちな原因です。

| 特徴 | 主な原因 | 具体例 | |

|---|---|---|---|

| 原材料由来の異物 | 工場に入る時点(搬入/保管/加工)で混入している可能性がある | ・仕入先での管理不備 ・輸送中の混入 ・原材料の保管状況不良 | ・原料に混入した金属片、木片、虫など ・粉体原料に混ざった異物(砂や小石) |

| 梱包資材に由来する異物 | 原材料や製品と接触する資材から混入 | ・包装材の破損や劣化 ・製造/保管時の異物付着 ・資材の裁断や加工で発生 | ・袋や箱の破片 ・テープやラベルの剥がれ片 ・プラスチックシートの端材 |

せっかく現場で異物混入を防ぐ取り組みを行っていても、大元となる原材料や資材が汚染されていては全ての努力が水の泡となってしまいます。

この「持ち込み」による異物混入を防ぐには、自社工場だけの対策では不十分です。原材料が工場に搬入される前の段階から管理する、より上流での対策が欠かせません。具体的には原材料の受け入れ時に厳格な検査基準を設けることはもちろん、仕入先に対して品質保証協定の締結を求めたり定期的に仕入先監査を行うことで、サプライヤーと一体となった管理体制を構築することが重要です。

真の品質管理は自社の製造ラインだけでなく、原材料が作られる段階から始まっているという意識を持つ必要があるといえるでしょう。

>>従業員の品質意識を高める「品質教育のポイント」について知りたい方はこちらをクリック!

ここまで、異物混入の原因について解説しました。次章からは、異物混入を防ぐうえで基本となる考えである「異物混入防止の3原則」についてご紹介します。

具体的な対策あり!異物混入防止の3原則

食品工場などにおける異物混入防止の基本となる3原則は、「持ち込ませない」「発生させない」「取り除く」 ことです。

特に製品が直接扱われる「プロダクトゾーン」では、防止意識を高める必要があります。調理台や一時的に食品を置く棚などでは食品がむき出しになっているため、異物混入のリスクが高くなるため細心の注意が必要です。

異物混入対策に対する食品衛生のプロによる実践的なアドバイスを聞きたい方は、以下のリンクから事例も交えて紹介している異物混入対策の解説動画をご覧ください。

>>専門家が解説!「現場に定着する」効果的な異物混入対策の手法や事例をみる

原則① 異物を「持ち込ませない」

異物を入れないためには、以下の6つの対策を徹底する必要があります。

- 個人衛生を徹底する

- 標準化された作業手順を順守する

- 物品の持ち込みを制限する

- 段ボールの使用を制限する

- 殺虫剤や殺鼠剤で駆除する

- 害虫や害獣の侵入源をなくす

個人衛生を徹底する

髪の毛や皮膚の汚れ、外部から持ち込まれる物品など、従業員の衛生意識の低さが原因で異物混入が発生することが多々あります。そのため、従業員1人ひとりが個人衛生を徹底し、清潔な状態で作業することが大切です。

具体的には以下のような個人衛生の徹底により、異物混入のリスクを低減できます。

- 作業前 / 休憩後やトイレ後の手洗い

- 作業着や帽子の正しい着用

- 粘着ローラーがけ など

食品の異物混入として多い髪の毛への対策を詳しく知りたい方は、以下の記事も併せてご覧ください。

関連記事:【事例あり】毛髪混入対策の「3原則」と実践的な防止策

標準化された作業手順を順守する

標準化された手順を守ることで、作業ミスや不適切な衛生管理による異物混入のリスクを最小限に抑えられます。

ある工場では豆腐の容器をカッターで切ったことが原因で、プラスチックの異物が混入してしまいました。しかし、豆腐の容器は手で開けるという手順を標準化していれば、このような異物混入は防げたはずです。

そのため、明確な手順を設けたうえで、手順書を整備・従業員に徹底的に周知し、常に適切な作業を行える状態を保つことが大切です。

食品工場で活用される作業手順書の例や作り方をチェックしたい方は、以下の記事も併せてご覧ください。手順書のテンプレートの無料配布も行っています。

関連記事:すぐ使える!食品工場での作業手順書テンプレート【見本例も紹介】

異物混入を防ぐには、正しい手順を現場全員に徹底させることが不可欠です。しかし、そのための教育には多大な工数がかかり、現場の負担となりがちです。

食品製造業における教育の課題を解決し、工数を1/10に削減しながら標準作業を定着させた具体的な改善事例を、以下の資料で解説します。

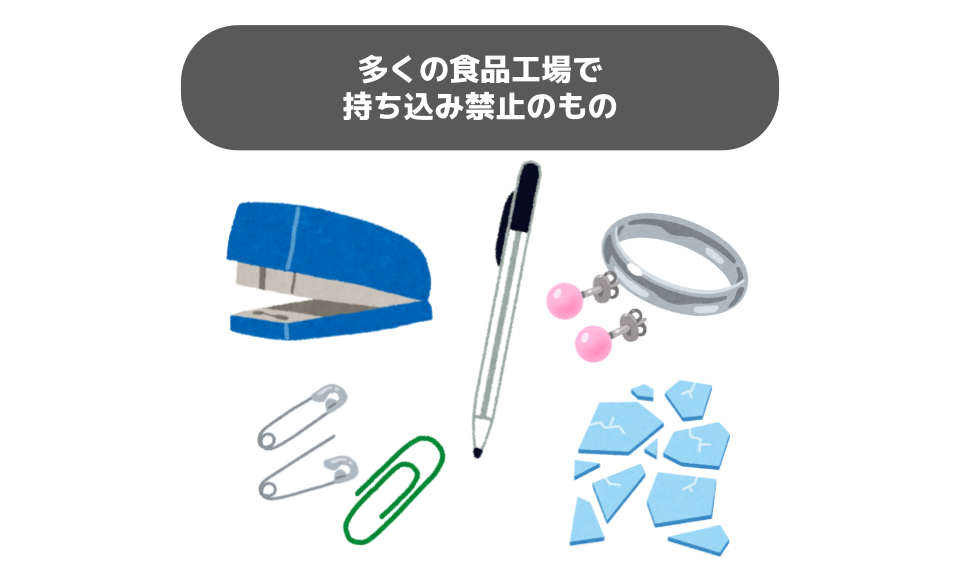

物品の持ち込みを制限する

異物混入防止の基本は、異物を発生源から遠ざけることにあります。従業員が身につけるアクセサリーや腕時計など工場内に持ち込める物品を厳しく制限することで、私物が食品に混入するリスクを大幅に軽減できます。

持ち込み禁止物品の周知に加えポケットが付いていない作業着を導入することで、誤って私物を持ち込むリスクを減らすことが可能です。

関連記事:【テンプレあり】食品工場の入室マニュアル見本例!効果的に衛生管理を行うには?

段ボールの使用を制限する

段ボールは微細な繊維や紙粉を発生させやすく、異物混入の原因となります。さらに段ボールは保管中や運搬中に雑菌が付着する可能性が高いため、食中毒を引き起こすリスクも高まります。

そのため食品製造現場では段ボールの使用を制限し、代わりにプラスチック製のコンテナや金属製の容器を使用して、異物混入や菌の付着リスクを低減するのも有効でしょう。

殺虫剤や殺鼠剤で駆除する

殺虫剤や殺鼠剤を適切に使用することで、害虫や害獣の侵入を防げます。

ただし、食品に悪影響を与えないように配置場所や散布場所には十分な注意が必要です。例として殺虫剤を使用する場合は、品が直接触れる可能性のある場所ではなく、周辺や隠れた場所に限定して散布しましょう。使用後の清掃も徹底し、安全性を確保することが大切です。

害虫や害獣が混入した場合の対応方法や事例、対策方法をチェックしたい方は、以下のリンクから食品衛生のプロによる「異物混入」をテーマにした解説動画をご覧ください。

>>【視聴無料】「もしも異物混入が起こったら…」対応や対策をみる

害虫や害獣の侵入源をなくす

害虫や害獣の侵入を防ぐには、窓や排水溝、換気扇などのすべての侵入経路に対策を講じる必要があります。

たとえば、窓や壁にある小さな隙間をシール材を使って塞ぐことで、ゴキブリやアリなどの侵入を防げます。また、廃棄物を適切に分類し、定期的に清掃を行うことで、食物の残渣に寄り付くネズミの侵入を防ぐことが可能です。

原則② 異物を「発生させない」

異物を発生させないためには、清掃と定期点検の実施が不可欠です。以下で詳しく対策方法をご紹介します。

清掃を徹底する

作業終了後に床や作業台を掃除し、残留物やゴミを取り除くことで、異物混入のリスクを抑えられます。

清掃を徹底するには清掃方法や清掃場所を明確にし、従業員1人ひとりが適切に実施する必要があります。さらに、作業場や使用機器の汚れを確認した上で、適切な間隔で清掃を行えるスケジュールを立てることも効果的です。

関連記事:【食品工場の掃除マニュアル】床やラインの清掃方法を解説!きつい場所や頻度は?

異物混入を防ぐには、清掃の徹底やルールの明確化が不可欠です。しかし、ルールを決めても「徹底されない」「長続きしない」のが現場の常です。

清掃をはじめとする5S活動が浸透しない現場の共通点を知り、精神論ではなく「仕組み」として定着させるための要諦を以下の資料で解説します。

>>【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」を見てみる

設備や機械を定期的に点検する

古くなった機械や劣化した部品が異物の原因となることもあるため、定期点検が不可欠です。例えば製造ラインのベルトコンベアが摩耗していると、小さいゴムの破片が製品に混入するリスクがあります。そのため定期的に設備や機械を点検し、必要に応じて修理や交換を行いましょう。

しかし、設備保全は熟練の技術者にノウハウや技能が集中して属人化してしまいがちです。現場改善ラボでは、「設備保全の属人化解消のための3つの秘訣」を動画で無料配信しています。ご興味のある方は、以下のリンクをクリックしてご覧ください。

原則③ 異物を「取り除く」

異物を取り除くためには必要なことは、次の3つです。

- 目視検査を行う

- 検査機を導入する

- 食品安全意識を向上させる

目視検査を行う

作業員が目視検査で直接製品を確認し異物の有無をチェックすることで、機械では見逃してしまう細かい異物も発見できます。製造ラインの終盤で製品を1つずつ確認し、異物が混入していないかを確認するプロセスを設けると良いでしょう。

目視検査を行うエリアには十分な照明を設置し、異物を発見しやすい環境を整えましょう。

一方で品質検査は人が行う以上、見逃しやミスなどが避けられないことも。

>>目視検査の限界を克服!品質不良を未然防止する「次世代の品質検査」についてみてみる

検査機を導入する

X線検査機や金属探知機など、異物を検出するための機器を導入することで、異物混入のリスクを減らせます。

ただ、検査機器を導入する際は、それぞれの注意点を確認しておく必要があります。

たとえば、金属探知機は製品中の金属片を検出できますが、非磁性体の検出は難しいため、ステンレスやアルミニウムなどの検出には適していません。そのため、製品の特徴や頻出する異物を考慮して、導入する検査機器を選定しましょう。必要に応じて複数の機器を併用し、異物検出の精度を高めるのも良いでしょう。

食品安全意識を向上させる

もしも食品工場でガラス製品が割れた場合、「きっと混入していないだろう」といった安易な想定は厳禁です。ガラスが割れた場合は、その破片が製品に混入している可能性を排除せず、混入リスクのある製品をすべてチェックし、必要に応じて廃棄する必要があります。

このように従業員全員が異物混入のリスクを把握し、正しい作業を行うことで、異物混入を低減できます。

食品安全意識を向上させるには、正しい知識を身に着ける必要があります。現場改善ラボでは、食品衛生のプロによる衛生管理の手法をわかりやすく解説した動画を無料配信しています。従業員の皆さんにお見せして、安全意識の向上にご活用ください。

>>食品事故ゼロを実現!HACCPに基づいた具体的な「衛生管理手法」をみる

異物混入を防ぐ5つのポイント

作業手順書(SOP)とマニュアルで「人の作業」を標準化する

異物混入の多くは、作業者のささいな判断ミスや手順のばらつきといった「人の作業」に起因します。この人的要因によるリスクを低減し、誰が作業しても常に安全な状態を維持するには、作業手順書(SOP:Standard Operating Procedures)やマニュアルを用いた業務の標準化が極めて重要です。

標準化された手順は従業員教育の質の均一化にも繋がり、食品安全体制の強固な基盤となります。効果的な異物混入対策は、以下の手順で進めることが推奨されます。

| 手順 | 目的 | ポイント |

|---|---|---|

| 作業の可視化 | 全ての作業工程を洗い出し、リスク特定の土台を作る | 原材料の受け入れから製造、梱包、出荷に至るまで、全ての工程とそれに付随する作業を詳細にリストアップする |

| リスク箇所の特定 | 異物混入が発生する可能性が高い危険な箇所(ボトルネック)を明確にする | 「原材料の開封時」「機械の清掃・メンテナンス後」「従業員の更衣・手洗い時」など、過去の事例や経験則からリスクが高い工程を特定 |

| 具体的な防止策を盛り込んだ手順の設計 | リスクを回避するための具体的な行動を、誰が読んでも同じように実践できるレベルまで落としこむ | 「誰が、いつ、どこで、何を、どのように」を明確にする (例:原材料開封時は安全カッターのみ使用し、開封後は必ず員数確認を行う) |

| SOP・マニュアルの作成と教育 | 設計した手順を全従業員がいつでも確認・実践できる形にまとめ、教育を徹底する | 写真やイラストを多用し、視覚的に分かりやすい内容を心がける。外国人従業員向けに多言語対応やイラスト中心の構成にすることも非常に効果的。 |

>>作業ばらつきを削減!カンコツが伝わる『現場で使われる』作業手順書のポイントを知りたい方はこちら!

標準化の重要性を理解していても、教育内容や教育体制を整えるのは容易ではありません。食品業界は納期が迫っている多忙な現場が多いため、教育時間を確保できない方もいらっしゃるでしょう。言語の違いによって外国人従業員の教育が行えていないという方もいらっしゃるかもしれません。

そこで、こうした課題を乗り越えるためにおすすめなのが動画マニュアルを活用した教育です。動画マニュアル活用のメリットについては、後述する『食品工場で標準化のために動画の活用が増えている』のほか、以下の資料でも詳しく解説しているため是非ご参照ください。

>>マンガでわかりやすく解説!標準化を後押しする「動画マニュアルの有効性」をみてみる

5S活動と予防保全で「モノと設備」の乱れをなくす

異物混入の原因は、突き詰めると「モノ(道具・資材など)」と「設備(機械)」の乱れに行き着くケースも多いため、これらを徹底的に管理すること=5S活動の実施が混入防止の第一歩となります。

5S活動は単なる「お片付け」ではなく、以下のようなメリットがあります。また、食品製造現場ではこの5Sに「洗浄」「殺菌」を加えた「7S活動」も行うと、より網羅的な対策となるでしょう。

| 5S | 内容 | 異物混入防止の効果 |

|---|---|---|

| 整理 | 必要なモノと不要なモノを分け、不要品を処分する | 不要品や破損品が残らず、異物の潜在リスク源を排除できる |

| 整頓 | 必要なモノを使いやすく配置し、すぐ取り出せる状態にする | 工具や資材が散乱せず、誤使用や落下による異物混入を防げる |

| 清掃 | 現場・設備を常に掃除し、汚れや不具合を見つける | 粉や破片などの異物を除去し、設備の異常を早期発見できる |

| 清潔 | 整理・整頓・清掃を維持し、清潔な状態を保つ | 異物や微生物が持ち込まれにくい、衛生的な環境を維持できる |

| 躾 | 決められたルールや標準を守る習慣を身につける | 作業者全員が一貫して正しい行動をとり、ヒューマンエラーを防止できる |

また、5S活動に加えて予防保全も行うことで設備の摩耗や劣化による部品破片の発生や、不具合から生じる異常振動・漏れといった異物混入リスクを未然に防ぐことができます。定期的な点検や部品交換を仕組み化すれば、「壊れてから直す」のではなく「壊れる前に対処する」状態を維持でき、安定した生産と高い衛生レベルを両立できます。

つまり、5Sと予防保全を組み合わせることで、現場環境と設備の両面から異物混入防止の精度を高めることが可能となるのです。

>>異物混入対策の基礎となる「5S活動の進め方」や事例を動画で見たい方はこちらをクリック!

ゾーニング(区画管理)で汚染リスクを物理的に遮断する

工場内を汚染度に応じて明確に区域分けする「ゾーニング」は、目に見えない細菌や粉塵といった汚染リスクを物理的に拡散させないための基本的かつ重要な仕組みです。

作業着や長靴をエリアごとに履き替えることや決められた通路のみを使用することには、それぞれ明確な意味があります。これらはエリア間での汚染の持ち込み・持ち出しを防ぎ、衛生管理の精度を維持するための行動です。

▼現場で実践できるゾーニングの例▼

- 汚染区(原材料の荷受け場、梱包資材置き場など):外部からの汚れが最も付着しやすいエリア

- 準清潔区(計量室、調合室など):汚染区からの汚れを遮断するための緩衝エリア

- 清潔区(充填室、加工室など):製品がむき出しになるため、最も厳格な衛生管理が求められるエリア

エリアの境界線を越える際にルールを守ることは、汚染区のリスクを清潔区に持ち込まないための「壁」として機能します。床の色分けやライン表示、作業服の区分けは、その「壁」を誰もが一目で認識できるように設計されたサインです。「少しくらい」という意識の緩みが見えない汚染を工場全体に広げ、品質リスクへと直結することを常に意識する必要があります。

ゾーニングの具体的な方法や現場ルールを徹底させるコツについては、以下の関連記事内で詳しく展開しているため本記事と併せてご覧ください。

関連記事:食品工場におけるゾーニングとは?目的や手順などを解説!

多層的なチェック体制と「記録」で証拠を残す

異物混入対策では、「人の目」や「1台の機械」だけに頼るのは非常に危険です。うっかりミスや機械の不調は起こりうる、という前提に立ち、何重ものフィルター(チェック体制)を設けることが不可欠です。例として、以下のようなチェック体制が考えられます。

- 作業者による源流管理(1層目):原材料の開封時や仕込みの段階で、自分の目で見て・手で触って異物がないか確認する。これが最も基本的で重要な最初の砦です。

- 機械による自動検出(2層目):人の目では見つけられない微小な金属片や硬質プラスチックなどを、金属探知機やX線検査機で検出します。

- 品質管理による最終確認(3層目):完成品をランダムに抜き取り、規格通りか、異常はないか最後の番人としてチェックします。

そして、これらのチェックは「記録」して初めて意味を持ちます。「やりました」という口約束ではなく、「いつ、誰が、何を確認し、結果はどうだったか」をサインや数値で残すことで、作業が正しく行われた「証拠」となります。この記録はお客様に対して安全を約束する証明書であり、万が一問題が発生した際に、原因を追究し自分たちの正当性を守るための大切な盾にもなります。

ヒヤリハットの共有と定期教育で「安全文化」を醸成する

ルールや設備を完璧にしても、働く人の意識が低ければ事故は防げません。本当の意味で安全な職場とは、従業員1人ひとりが危険に気づき、それを共有できる「安全文化」が根付いている職場です。

その中心となるのが「ヒヤリハット」の報告と共有です。ヒヤリハットとは、「カッターの刃が折れかけた」「機械から一瞬変な音がした」など、事故には至らなかったものの、一歩間違えれば異物混入に繋がっていたかもしれない「ヒヤリ」「ハッ」とした経験のことです。

これらの報告は、決してミスを責めるためのものではありません。むしろ、問題を未然に防ぐきっかけをくれた「価値ある情報」です。報告されたヒヤリハットを朝礼などで全員に共有することで「自分も同じ状況で気をつけよう」と、チーム全体の危険予知レベルが上がります。

また、定期的な安全教育も欠かせません。ルールは一度聞いただけでは必ず忘れてしまいます。繰り返し教育を行うことで、「なぜこのルールが必要なのか」という本質的な理由への理解が深まり、やらされ仕事ではなく、自ら進んで安全を守る行動へと繋がります。ヒヤリハットの共有と定期教育は、安全文化を育てるための両輪です。

ヒヤリハット報告が異物混入を防ぐ対策として有効である一方で、「報告書を作るのが手間」「報告すると叱られる」と感じる従業員が多いようでは、現場一丸となっての対策は難しいでしょう。

そこで、すぐに使えるヒヤリハット報告書テンプレートが内包された以下の「ヒヤリハット事例・対策集」を活用し、全社的な意見の吸い上げや対策にお役立てください。

>>ヒヤリハット報告書つき!現場で発生したヒヤリハット事例・対策集を入手する

異物混入防止の鍵を握るのは従業員への教育

異物混入を防止するためには、従業員への教育が非常に重要です。教育以外にもさまざまな異物混入対策方法があり、自動検査機器の導入もその1つ。しかし、自動化はあくまで検査の効率を高めるものであり、検査の品質を保証するものではありません。

生産工程から人の手を完全に排除することは現実的ではないため、異物混入対策をはじめとした衛生管理には衛生意識や手順の教育徹底が不可欠だといえます。

食品工場で標準化のために動画の活用が増えている

動画マニュアルは一貫したわかりやすい内容を全従業員に効率的に提供できるため、教育のばらつきを防ぎ、標準化を実現できます。視覚的な情報伝達手段になるので、外国人従業員にも伝わりやすいでしょう。

例として、「ミンサーの取り外しと清掃方法」を動画でマニュアル化したものをお見せします。

部品が多く複雑な作業であっても、動画であれば見たままに伝えることができます。また、動画マニュアルはどこでも視聴できるので、繁忙期でも業務の合間に視聴し継続的に学習することが可能です。さらに、テキストや口頭の説明よりも、具体的な事例や実際の作業映像を用いた説明のほうが理解しやすく、従業員の学習意欲を高める効果も期待できます。

動画マニュアルの教育効果をより詳しく知りたい方は、以下の資料も併せてご覧ください。

>>マンガでわかりやすく解説!標準化を後押しする「動画マニュアルの有効性」をみてみる

動画マニュアルの作成が簡単に!おすすめツール「tebiki」

「動画マニュアルを導入したいけど、編集や管理が大変そう……」という方には、現場教育システム「tebiki」がおすすめです。tebikiは、動画マニュアルの作成から教育管理までをかんたんに行えるツールで、食品製造業や機械製造、化学関連などさまざまな企業で活用されています。

▼現場教育システム「tebiki」の主な機能▼

- 音声認識による自動字幕生成

- 100カ国語以上への自動翻訳

- 字幕の読み上げ(多言語にも対応)

- アクセス履歴等がわかるレポート機能

- オリジナルのテストを作成できるテスト機能

- 従業員のスキルを評価・可視化できる機能 など

詳細な機能や料金プランについては、以下のサービス紹介資料からぜひご確認ください。

動画の活用による標準化の成功事例

tebikiを導入して、従業員教育を成功させた食品製造系企業の事例を2つ紹介します。より多くの企業事例と効果を知りたい方は、以下のリンクから導入事例集を是非ご覧ください。

タマムラデリカ株式会社

▼動画マニュアルtebiki活用事例動画:タマムラデリカ株式会社▼

うどんや軽食惣菜などを開発製造しているタマムラデリカ株式会社では、紙マニュアルで細かい動きやニュアンスが伝わらず、現場で活用されないという問題を抱えていました。また、外国籍の従業員が多いため、Google翻訳を利用して13ヶ国語に翻訳する必要があり、多言語化の負担が大きいという課題も。

そこで、教育体制を改善するためにtebikiを導入し、動画マニュアルを作成することに。その結果、紙マニュアルよりも細かいニュアンスが伝わるようになり、作業ミスを減少させることに成功しました。

さらに、自動翻訳機能を活用することにより、動画マニュアルの作成時間を1時間から15分程度に短縮! これにより効率的なマニュアル整備が可能になり、ベテラン従業員の作業を「見て覚える」というかつての教育体制から脱することができました。

タマムラデリカ株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

株式会社大商金山牧場

食肉の生産から販売までを手掛けている株式会社大商金山牧場では、FSSC22000取得拠点とそれ以外の拠点で衛生管理教育に大きなばらつきがあるという問題を抱えていました。また、現場ではベトナム実習生が多いため、言語の壁が原因で作業内容を正しく伝えられないことも多々ありました。

そこで、全拠点の衛生教育内容を統一するためにtebikiで動画マニュアルを作成し、拠点ごとのマニュアルを一元管理することに。その結果、質の高い教育内容を全社に展開でき、衛生管理教育のばらつきを解消できました。

さらにtebikiの自動翻訳機能を活用することで、外国人実習生向けのマニュアル作成と教育のコストを削減することにも成功。マニュアル作成以外のテスト機能も効果的にご活用いただき、従業員の理解度把握も行っているそうです。

株式会社大商金山牧場の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:衛生管理教育を徹底し、食肉の安全性を確実なものとするために動画マニュアルを活用!

実際に起きた異物混入事例 / ニュース

実際に日本国内で起きた以下の異物混入事例を3つ紹介します。

- シェイクうどんにカエルが混入(2023年)

- 給食のご飯に脱酸素剤が混入(2024年)

- 豚まんに樹脂が混入(2024年)

記憶に新しい事例もあるかと思いますので、どのようなものが混入したのか、なぜ混入したのか、チェックしていきましょう。

【丸亀製麺】シェイクうどんにカエルが混入(2023年)

2023年5月22日、丸亀製麺が販売する持ち帰り用「丸亀シェイクうどん」にカエルが混入していたという内容の投稿がX(旧Twitter)に投稿されました。

これを受けて、丸亀製麺は同月23日に公式サイトで「お詫びとお知らせ」を掲載。原材料由来の混入と判断して、生野菜を扱う取引先の全工場において立入検査を実施することを報告しました。

同月25日の第2報では、当該工場への立入検査が完了したことを報告し、対象商品の販売を当面の間中止しました。

【横浜市の給食】ご飯に脱酸素剤が混入(2024年)

2024年6月10日、横浜市の中学校で給食として調理中だった麦ごはんに脱酸素剤が混入しているのが見つかり、22校の生徒や教員およそ5,700人分の提供を中止しました。

横浜市教育委員会によると、中学校の給食調理を請け負っている事業者が調理施設で容器に盛り付けた麦ご飯を金属探知機で確認したところ、食品の酸化を防ぐための脱酸素剤が1つ混入しているのを発見。もともと麦の袋に入っていた脱酸素剤が、麦を炊飯器に入れる際に誤って混入したと説明しました。

【551蓬莱】豚まんに樹脂が混入(2024年)

2024年3月16日、大阪の人気豚まんブランド「551蓬莱」に樹脂が混入していたことが判明し、19万個を自主回収する事態に至りました。

製造元の株式会社蓬莱が公開した、お詫びと回収についてのお知らせによると、大阪市浪速区の本社工場で豚まんの具材に使用される玉ねぎの洗浄カットラインの水はね防止カバーが欠損し、樹脂が混入したとされています。

樹脂を誤って食べても吸収されずに排出されるため健康被害は起きないと説明しましたが、万全を期すため料金着払いでの返送を受け付け、代金返金の対応を行いました。

【Q&A】異物混入に関するよくある質問

異物混入に関するよくある質問について解説します。

異物混入のクレームには、どう対応すればいい?

異物混入のクレームには、迅速かつ誠実に対応することが重要です。

クレームを受けた際は、まず顧客の話をしっかりと聞き、感謝の意を示した上で誠実に謝罪をしましょう。次に、怪我や健康被害を受けていないかを確認し、問題がある場合は医療機関への受診を勧めます。

その後、異物の種類や商品の状態を確認し、原因が分かり次第すぐに連絡する旨を伝えましょう。

食品に異物が混入したらどうなる?

異物混入が発覚するとメディアに報道されたり、SNSで拡散されたりして、企業のイメージが低下する恐れがあります。また、健康被害が生じた場合は、企業は法的責任を負うリスクもあります。

そのため、食品に異物が混入しないように、品質管理や衛生管理を徹底することが重要です。

異物混入を発見したら、どこに連絡すればいい?

異物混入を発見したら、まずは製造現場や販売者に連絡しましょう。すぐに製造現場や販売者に知らせることで、商品が流通する前に対応し、被害の拡大を抑えられます。

そのため、従業員が異物を発見した場合は品質管理部門に報告し、品質管理部門が発見した場合は責任者や工場長に報告することが必要です。

異物混入の被害が大きくなる恐れがある場合は保健所に報告し、意図的な混入が疑われる場合は警察にも連絡しましょう。

食品事業者にとっての異物混入対策の重要性

食品事業者にとって異物混入対策は、顧客の信頼を守り、製品の安全性を確保するために極めて重要です。

異物が混入した製品が出荷されると、以下のようなリスクが発生しかねません。

- 消費者に健康被害が及ぶ

- 企業イメージ・ブランドの失墜

- リコールやクレーム対応、製造ラインの停止などの追加コストが発生

- ブランドの評判や事業継続性に大きな影響を与える

食品衛生法などの法規制により、異物混入は法律違反として取り締まられるケースもあります。そのため、異物混入のリスクをできる限り排除し、安全で安心できる製品を提供することは、事業者の社会的責任でもあります。

だからこそ、異物混入対策は一時的な取り組みではなく、徹底した管理と継続的な改善が必要です。全従業員が一丸となって異物混入を防ぐ意識を持ち、日々の衛生管理や製造工程の見直しを徹底してください。

まとめ

本記事では発生数の多い異物ランキングや異物混入対策の3原則について解説しました。適切な対策を講じて異物混入を防止することで、消費者の安全を守り、安定して経営が続けられます。

異物混入の原因には、ヒューマンエラーや害虫の発生、設備の劣化などさまざまな要因があります。そのため、異物混入を防ぎたい方はこの記事で紹介した3原則を徹底し、あらゆる異物混入の原因を排除していきましょう。

効率的に異物混入を防止するには、現場教育システム「tebiki」の活用がおすすめです。tebikiを使用することで業務内容を標準化し、作業ミスやメンテナンス不足による異物混入を減らせます。さらに100ヶ国語以上に対応した自動翻訳機能が搭載されているため、外国人スタッフに衛生管理の方法や重要性を理解してもらうことも可能です。

動画マニュアル「tebiki」の資料は以下の画像から無料でダウンロード可能ですので、ぜひ詳細をチェックしてみてください。

参照ページ

・食品の安全確保推進研究事業「全国における食品への異物混入被害実態の把握」

・株式会社丸亀製麺「お詫びとお知らせ 」/「お詫びとお知らせ(第二報)」

・NHK「給食の麦ごはんに脱酸素剤混入 約5700人分提供中止 横浜」

・株式会社蓬莱「製品への異物混入についてのお詫びと回収について(更新)」