かんたんデータ分析も行える帳票ツール「tebiki現場分析」を展開する、現場改善ラボ編集部です。

業務効率や製品の品質を高め、製造業における競争力を維持するには、適切なデータ活用を行うことが重要です。しかし「データの活用方法がわからない」「データを集めたものの、どのように利用すればいいか悩んでいる」という方も多いでしょう。

この記事では製造業でデータ活用を進める上で発生する課題や具体的な進め方、データ活用の実践をかなえるポイントについて詳しく解説します。

「データを集めたものの、どのように利用すればいいか悩んでいる」

そのお悩みは、データ収集の手段が「紙帳票」やExcelであることが原因かもしれません。データ活用は、収集の段階から始まっています。

ただいまデモ体験を実施している「デジタル現場帳票」が、従来の記録方法とどう違うのか。まずはご体感ください(下の画像をクリック)。

>>デジタル現場帳票のデモ画面を体験してみる

※フォーム入力後、その場でデモ画面に切り替わります

目次

製造業におけるデータ活用とは?

製造業におけるデータ活用とは、作業内容や機械・設備の状態など工場内の様々なデータを収集・分析し、製造プロセスや生産管理などの改善に活用する取り組みのことです。

2024年の経済産業省「ものづくり白書」によると、8割を超えるものづくり企業がデジタル技術を活用していることがわかります。年々、この割合は増えていることからも製造業でのデータ活用は活発に進んでいると言えるでしょう。

データ活用が製造業で注目されている背景

製造業でデータ活用が注目されるのは、効率化だけでなく現場の安定稼働や品質向上といった経営の根幹に直結する効果があるためです。現場では、生産実績や機械稼働状況、環境データや検査結果、不良発生履歴や作業時間など、多様なデータが日々生まれていますが、多くは紙帳票や担当者の頭の中に留まり、活用されていません。

これらを収集・分析すれば、「どのラインのどの時間帯に不良が集中しているか」「どの設備が稼働停止を繰り返しているか」などが数値で明らかになり、経験や勘に頼らず根拠ある判断が可能になります。その結果、製造計画の高精度化や予知保全、品質不良の原因究明がスピーディーに進み、ムダなコストや手戻り作業を減らすことで生産性を向上できます。

データ活用は現場の見えない課題を可視化し、再現性ある改善を積み重ねるための基盤として、これからの製造現場に不可欠な仕組みとなっています。

また、データ分析で業務効率化を実現することで、製造業における生産性や品質を阻害する3つの要素「3M(ムリ・ムダ・ムラ)」の解消にもつながるでしょう。製造現場における3Mの重要性や3M改善の実践方法について詳しく知りたい方は、専門家による解説動画をご覧ください。以下のリンクをクリックすると無料で視聴いただけます。

>>現場に潜む「ムリムダムラ」はどう見つける?改善の視点について知る(視聴無料)

製造現場でデータを活用するメリット

製造業でデータ活用を進めるメリットについて、一例を表形式でまとめました。

| メリット | 説明 | 現場での活用例 |

|---|---|---|

| 品質向上 | 検査結果や不良履歴、工程データを分析し、不良が起きやすい工程や条件を特定、改善 | 特定ラインの夜勤帯に不良が集中していることをデータで発見し、作業手順と点検項目を改善 |

| 設備保全・稼働率向上 | 設備の稼働データやセンサー情報を監視し、異常兆候を早期に検知して計画保全に活用 | 振動や温度の変化からベアリング劣化を検知し、突発停止前に部品交換 |

| 生産計画・需給管理 | 生産実績や需要データ、在庫情報を分析し、ライン稼働や在庫を最適化 | 季節ごとの需要変動を踏まえて、在庫過多や欠品を防ぐ計画を立案 |

| 原価・コスト管理 | 不良率や作業時間、材料使用量を分析してムダやロスを削減 | 不良率低下により廃棄費用を削減、予防保全で修理費用を低減 |

| 納期・顧客満足度向上 | 進捗や出荷状況をリアルタイムで把握し、遅延を早期に対策 | 進捗遅れを早期に把握し、応援要員を投入して納期を死守 |

| 安全管理・リスク低減 | 作業環境やヒヤリハットデータを分析し、事故や健康リスクを予測 | 温湿度データや作業動線の記録から、熱中症や接触事故の危険を事前に回避 |

次章では、データ活用による改善を進めている好事例についてご紹介します。また、データ活用による品質目標の達成についてまとめた別紙のガイドブックもご用意しておりますので、併せてご覧ください。

製造業でデータ活用を推進している3つの好事例

データ活用による現場改善を進めている好事例として、以下の3社をご紹介します。

- 共栄工業株式会社

- 株式会社日本電気化学工業

- 株式会社日ピス福島製造所

なお、これらの事例はいずれも後述する『製造現場のデータを活用する上で必要な4つのポイント』を抑えており、データ活用の第一歩として記録(帳票)のデジタル化を採用しています。

共栄工業株式会社:上流工程からのデータ活用で作業効率と品質改善を実現

| 課題 | データ活用による効果 |

|---|---|

| ・紙帳票の転記・集計に多くの時間がかかる ・湯洗温度や処理液濃度など工程条件が現場全体で共有されない ・設備トラブルや事故リスクの早期対応が困難 | ・作業者が直接入力、集計が自動化され2時間の集計作業が約1分に ・条件データをリアルタイムで可視化、異常や遅延を即座に把握 ・トラブル発生時も記録データで予防処置を実施、事故リスクを低減 |

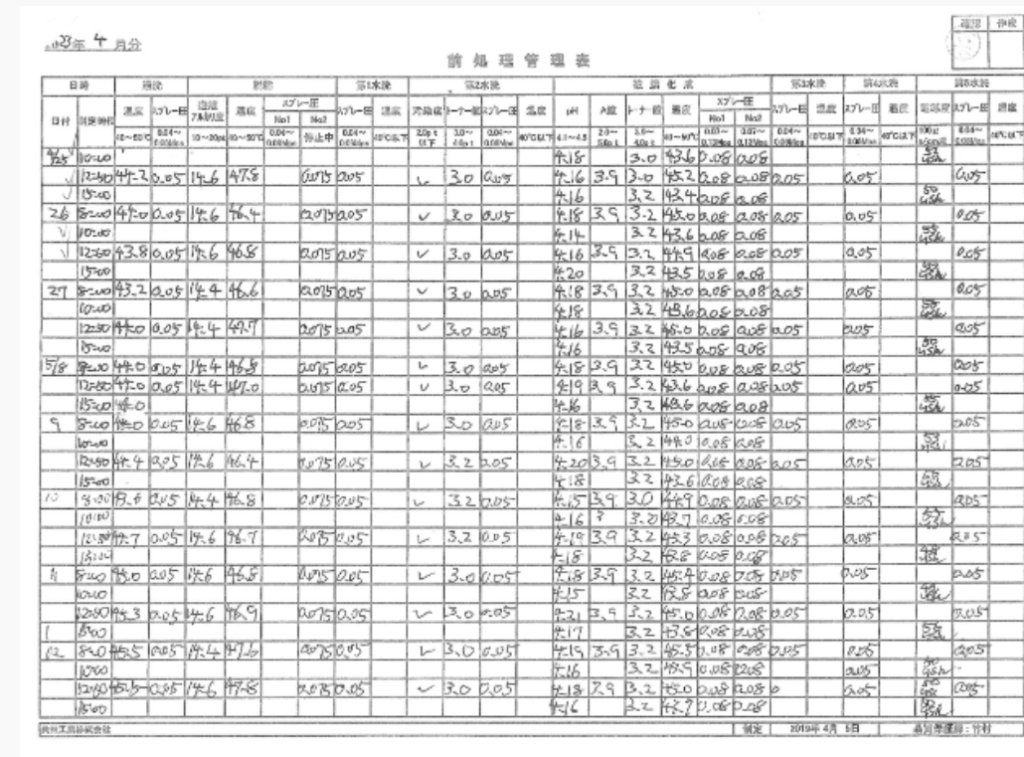

共栄工業株式会社では、スチール製家具の加工・溶接・塗装・組立の各工程で帳票を利用して品質や作業条件などのデータを管理していました。しかし、従来は紙帳票で記録していたためExcelに転記して集計する必要があり、1日2時間以上の作業が発生するなど業務負荷が大きく、分析から改善につなげるのが後手になっていました。特に湯洗の温度や化成処理液の濃度など、製品品質に直結する重要な条件も現場全体で把握できない状態でした。

そこで帳票のデジタル化(tebiki現場分析)を通じてデータ活用を促進したところ、作業者がスマートフォンで直接記録することで集計が自動化され、作業がほぼ1分に短縮されました。さらにダッシュボードにより湯洗温度や処理液の状態、進捗状況がリアルタイムで見える化され、作業条件の異常や遅延の兆候を即座に把握可能に。これにより、製造工程の改善アクションを迅速に実行できるようになりました。

また、上流工程の作業進捗が可視化されたことで、下流工程は次作業の準備をスムーズに行えるようになり、設備トラブルや事故リスクにも早期対応が可能となりました。記録から分析・改善までの一連の流れがリアルタイムでつながったことで、工場全体の効率と品質が向上したデータ活用の好事例です。

同社が導入した記録(帳票)のデジタル化ツールについて知りたい方は、以下のリンクをクリックし別紙の資料をご覧ください。

>>データ活用を促進!現場データの集計・分析がかんたんにできる「デジタル帳票」について知る(無料配布中)

株式会社日本電気化学工業所:品質不良の未然防止をリアルタイムデータで実現

| 課題 | データ活用による効果 |

|---|---|

| ・異常値や温度変化の検出が遅く、品質不良の早期発見が困難だった ・過去データの参照や傾向分析に膨大な手間がかかっていた ・現場従業員の記録精度や意識にばらつきがあった | ・ダッシュボードで温度や重要工程条件がリアルタイムに可視化され、微細な異常も即時検知 ・過去データも容易に検索・分析でき、改善活動や長期的な品質計画に活用可能 ・記録のデジタル化により入力ミスが減少、記録の正確性と品質意識が向上 |

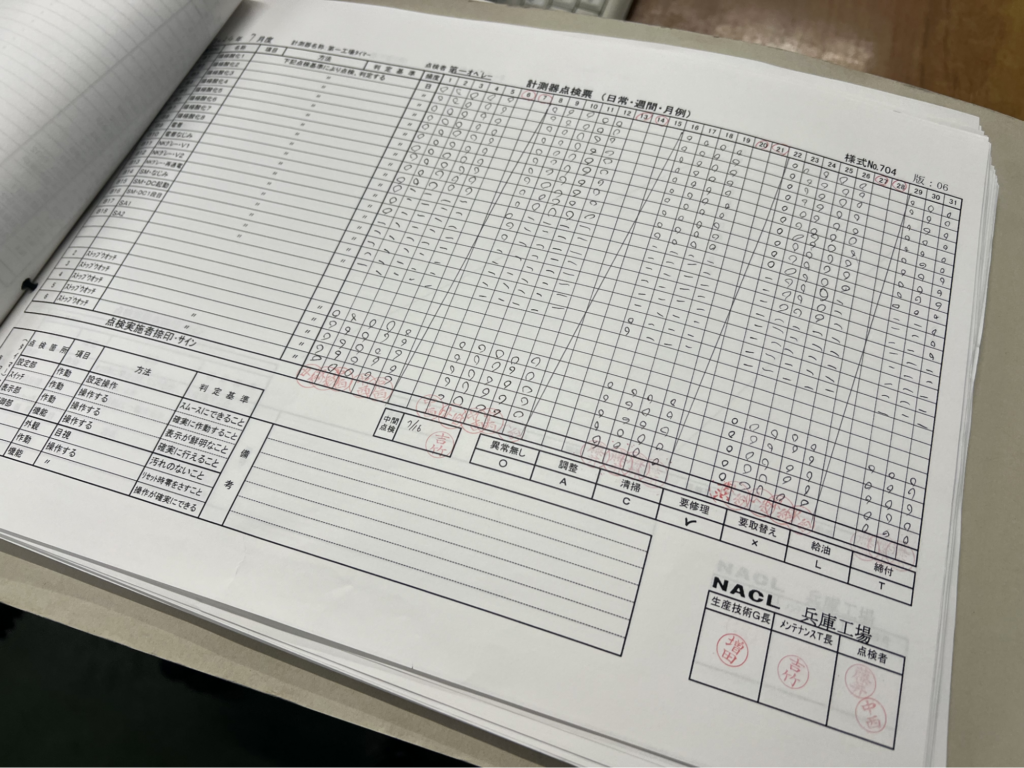

株式会社日本電気化学工業所では、アルミニウムの表面処理工程において、設備点検、処理槽の温度管理、計測機器の日常点検などのデータを紙帳票で管理していました。しかし、記録・集計・分析に時間がかかるうえ、微細な温度変化や異常値の検出が遅れ、品質不良の未然防止が困難でした。また、承認作業の非効率性や過去データの参照・分析の手間も大きな課題でした。

そこで解決に向け帳票のデジタル化ツール(tebiki現場分析)を導入したところ、現場作業者がタブレットで直接記録するだけでデータがリアルタイムに集計され、異常値判定も自動化されました。その結果、工程条件や温度の変化を即座に把握できるようになり、わずかな温度変化から配管の小さな穴を早期に特定するなど、問題の早期発見と未然防止が可能になりました。これにより大規模な故障や生産停止を回避でき、品質リスクの低減に直結しています。

さらに、データはダッシュボードで可視化され、異常値は強調表示されるため、管理者の巡回確認や承認作業の手間が大幅に削減されたほか過去データの分析も簡単になり、改善活動や長期的な品質管理計画に活用できる環境が整いました。従業員もリアルタイムで自分の記録や工程状態を確認できるため記録精度と品質意識が向上し、全体として品質管理の精度が高まりました。

この事例では、記録・分析・改善・承認までのプロセスがデータによってリアルタイムに連動し、品質の安定化と顧客満足度の向上につながる「データ活用による品質管理」の好例となっています。

同社が導入した記録(帳票)のデジタル化ツールについて知りたい方は、以下のリンクをクリックし別紙の資料をご覧ください。

>>データ活用を促進!現場データの集計・分析がかんたんにできる「デジタル帳票」について知る(無料配布中)

株式会社日ピス福島製造所:デジタルデータの活用で異常検知と作業効率を改善

| 課題 | データ活用による効果 |

|---|---|

| ・データを紙の帳票で記録しており、数値の変化やバラつきに気づくのが遅く迅速な対応が困難だった ・作業者間で作業効率や停止時間のバラつきが把握しづらく、改善が後手になっていた ・検査データや不良推移の確認に時間がかかり、要因特定が遅れていた | ・帳票のデジタル化によりデータは現場で直接入力、グラフがリアルタイムに更新されるため、異常や変化を即座に把握可能 ・予実差異や停止時間をグラフで可視化、作業者毎の差異を明確にし、標準化教育や改善策の実行が容易に ・不良率や手直し履歴をリアルタイムで確認でき、作業者や材料のバラつきによる要因特定が迅速に |

株式会社日ピス福島製造所では、シリンダライナやバルブシートの製造において出来高や品質、製造条件を日々記録していましたが、紙帳票ではデータ活用が進まず異常検知や要因分析が後手になる課題がありました。数値が徐々に上昇している異常にも気付くのが遅れ、迅速な対応が難しい状況でした。

一方、記録をデジタル化できる「tebiki現場分析」を導入したことで、現場で記録したデータが即座に集計・グラフ化され、工程の変化や異常をその場で確認できるようになりました。例えば、生産計画と実績、停止時間を合わせて可視化することで、設備トラブルよりも段取り時間のばらつきが生産性低下の主因であることを特定。該当者への教育や作業標準化を行い、稼働効率を改善しました。

また、検査工程では不良率の推移を継続的に監視し、不良の連続発生時には作業者や材料のばらつきなど具体的な原因を即座に特定。従来よりも圧倒的に早く対策を打てるようになりました。さらに、作業者もグラフで自分の進捗や計画対比をリアルタイムで確認できるため、生産性への意識が自然と高まりました。

データが現場と管理層で同時に共有され、記録から分析、改善までがシームレスにつながったことで、異常対応のスピードと改善効果が飛躍的に向上しています。

同社が導入した記録(帳票)のデジタル化ツールについて知りたい方は、以下のリンクをクリックし別紙の資料をご覧ください。

>>データ活用を促進!現場データの集計・分析がかんたんにできる「デジタル帳票」について知る(無料配布中)

製造業におけるデータ活用の具体的な進め方

製造業には、データ活用を妨げる様々な課題があるため、適切なステップを踏んで進めるのが重要です。ここでは、データ活用の進め方について、ステップごとに具体的に説明します。

製造業におけるデータ分析の進め方についてわかりやすく知りたい方は、以下のリンクをクリックし専門家によるウェビナー動画(視聴無料)をご覧ください。指標とすべきデータの種類や収集方法、実際にデータ分析を行う実践的な方法を実際の事例をもとに解説しているため、データ分析をこれから始める方や基礎情報をおさえたい方に最適の内容となっております。

>>改善につながるデータ分析はどのようにして進めればよい?事例をもとに専門家が解説した動画をみる(無料公開中)

データを活用する目的・課題を設定する

まずは現状でどのような課題があるのか、データを活用する目的はなにか等を明確に設定しましょう。複数の課題と目的がある場合には、「解決できた効果×解決手段の難易度」で取り組むテーマの優先度を整理するのがおすすめです。

製造業におけるデータ活用の目的の具体例として、以下のようなものがあげられます。

- 機械の稼働状況をリアルタイムで監視して突然の機械故障による生産停止を防ぐ

- 稼働率の低い機械を特定し、設備の改修や再配置

- 在庫データの活用で管理を最適化し、過剰在庫や欠品を防ぐ

自社の目的・課題を整理して適切な設定を心がけましょう。

日常業務のデータ収集を進める

データ活用の目的が明確になったのちは、分析・活用に必要となるデータの収集を進めましょう。既にデータが蓄積されている場合には活用できるかの判断を行って整理し、使えそうなデータがなく新たに収集する場合はマスタを定義し、データ収集のやり方を標準化して仕組み化するのがポイントです。

なお、日常業務のデータを集める手段である「現場帳票」を電子化することで、効果的かつ効率的にデータ収集が可能です。実際に「共栄工業株式会社」では、1日2時間かけていたExcelへのデータ転記作業が現場帳票の電子化によって、約1分まで短縮することに成功しています。

このように様々な企業で帳票の電子化が進んでおり、現場で使われている帳票の作成・記録・管理・分析ができる専用ツールも提供されています。収集したデータをレポートで可視化して分析できるため、異常発生や品質不良の兆候などにいち早く気づくことが可能です。

現場帳票のデジタル化について、より詳しく知りたい方は、メリットや帳票のデジタル化を進める手順などをまとめた「はじめての現場帳票デジタル化ガイド」もあわせてご覧ください。

「見える化」して整形したデータを分析し改善を進める

収集したデータは誰が見てもわかるように、グラフやレポートなどに整形して「見える化」することも心がけましょう。データが見やすくなることで、分析がしやすくなり、異常値の判別や傾向管理などを察知しやすくなります。

データの見える化・整形が完了したのちは本格的に分析を進めていきましょう。データ分析には様々な手法がありますが、製造業では以下のような手段が考えられます。

| 手法 | 詳細 |

|---|---|

| クロス集計分析 | 収集した2つ以上のデータの関連性から傾向やパターンを分析する手法 |

| ABC分析 (重点分析) | 売上数量・金額・回転率などの複数のデータから優先度をつけてA.B.Cの3つのグループに分類する分析手法 |

| 回帰分析 | データ項目の関係性から、現状の傾向や今後の予測を行う分析手法 |

例えば、製品の不良率を低減することを目的とする場合には、影響要因を特定するために回帰分析を用いるのが有効です。さらに各種データ間の関係性を分析・整理する手法としては、定量的データを活用する「QC7つ道具」が有効です。

QC7つ道具について、より詳しく知りたい方は、基礎知識や問題を可視化する遣い方などを詳しく解説している専門家による以下のセミナーもあわせてご覧ください。

>>専門家による「『正しいQC7道具の使い方』と『改善の考え方』」の動画を無料で見る

分析したいデータによって、最適な手法は異なるため、分析手法の詳細を理解した上で適切な手法を選べるようにしましょう。

効果検証を行いPDCAを回す

改善は実施するだけでは効果の度合いを把握できないため、改善策に対する効果検証を行い、PDCAサイクルの中で「改善→検証」を繰り返すことが重要です。

例として新たな生産プロセスを導入した場合には、生産量や作業時間などの指標を用いて想定した効果が得られているかを検証します。1か月間の試験運用でKPI(待ち時間、生産量、不良率)を測定し、明確な改善効果が確認できれば、他ラインへの展開を検討します。逆に効果が見られない場合はデータを再分析して原因を特定し、より有効な改善策を立案しましょう。

製造業のデータ活用でつまづきやすい課題

データドリブンな経営や業務効率化は、製造業に大きな効果をもたらします。にもかかわらず、「やったほうがいいのは分かっているのに進まない」現場は少なくありません。その背景には、以下に挙げるような現場特有の制約や構造的な課題が潜んでいます。

- データがそもそも収集できていない

- データ活用・分析できる人材が限定的で属人化している

- データ構造が複雑で活用できない

- 分析業務が現場の負担になり業務を圧迫する

- データがサイロ化(孤立)し共有できない

- データの管理・保管が目的になり改善に活かせない

上記で挙げたような課題を解決するには、まず現場で扱うデータを「誰でも・簡単に・標準化して」収集できる仕組みが欠かせません。その有効な手段の一つがデジタル帳票の導入です。

紙帳票では記録のばらつきや共有遅れが生じますが、デジタル化により入力ミスの削減やリアルタイム集計、システム連携が可能になります。これによりデータが改善活動に直結し、属人化やサイロ化といったボトルネックを解消できます。

デジタル帳票とは何か?や、どのようにしてデータ活用に使える記録を収集するのか?という点について知りたい方は、後述する『製造業でデータ活用をはじめるなら電子帳票による「記録のデジタル化」から』のほか、以下のガイドブックをご覧ください。

データがそもそも収集できていない

製造現場では、設備が古くIoT化が進んでいないため、分析に必要なデータが記録される仕組みが整っていないことが少なくありません。例えば温度や圧力の数値はアナログメーターで確認し、作業者が紙の帳票に手書きで記録する…という流れが当たり前になっているケースです。

このような現場では、忙しい時間帯には記録が後回しになり測定タイミングがバラついたり、記入漏れといったヒューマンエラーによるミスが発生しやすいです。さらに記録用紙や測定機器が作業場から離れた場所にある場合、「計測のためにわざわざ移動するのは非効率」という心理的ハードルも加わります。その結果、「本来は日ごとに必要なデータが、数日に1回しか取られていない」といった状態が常態化することが考えられます。

データ活用・分析できる人材が限定的で属人化している

仮にデータが集まったとしても、それを活用できる人材が限られていることが大きな壁となります。多くの現場では、Excelのピボット集計や統計解析ツールを使える人は数名のベテランに集中しており、その人が異動や退職をすると分析が止まってしまいます。

残ったメンバーは「どう加工すればいいのか分からない」「分析結果をどう解釈すればいいか自信がない」と感じ、データがあっても手つかずのままになることも。さらに、「分析できる人」に依存すると、その人の主観や経験に基づいた分析が中心になり、客観的で継続的な改善活動につながりにくくなります。この属人化は表面的には目立たなくても、改善活動のスピードや精度を長期的に蝕む要因となるでしょう。

データ構造が複雑で活用できない

製造現場では、同じ工程のデータでも部署や担当者によって記録形式や単位が異なることは珍しくありません。例えば歩留まりの定義が「投入数基準」と「完成品基準」で異なる、時間が「日次平均」か「瞬間値」かで違うといったケースです。

こうしたズレを突き合わせるため、分析担当者はまず「データの意味合わせ」に多くの時間を費やします。さらに過去データで入力ルールが途中で変わっていたり、定義が曖昧なまま運用されていた例がある場合は「フォーマット調整の沼」に陥りがちです。その結果本来の分析や改善の時間が削られ、現場のモチベーションも下がります。

また、製造業のデータには顧客管理(CRM)や企業資源計画(ERP)などの構造化データに加え、生産実行システム(MES)、機械や人の稼働状態といった非構造データも存在します。これらは構造が異なるため統合が難しく、特に現場機器の稼働ログや人の動きは変動や欠損が多いため結びつけて分析するのが困難です。結果として「データはあるのに融合できない」状態となり、活用のハードルが高まります。

分析業務が現場の負担になり業務を圧迫する

データ分析は重要である一方、現場にとっては追加の負担になることも多いです。特に紙で記録されたデータをExcelに転記し、グラフや集計表を作成する作業は単調かつ時間がかかります。改善活動や不良解析のために必要だと理解していても、日常業務で手がいっぱいの現場では「分析より製造を優先してほしい」という声が上がりがちです。

結果として分析が後回しになり不具合や異常の発見が遅れ、問題が深刻化するまで放置されるケースもあります。こうした悪循環は、現場全体に「データ分析は時間を奪うだけ」というネガティブな印象を根付かせてしまいます。

データがサイロ化(孤立)し共有できない

サイロ化とは、データやシステムが拠点や部門ごとに独立して管理され、相互連携が取れない状態を指します。製造現場では、生産管理は工場のローカルサーバー、品質管理は別のクラウドシステム、設備保全は保全チームのExcelファイル…といった具合に、それぞれのデータがバラバラに運用されることが珍しくありません。

この状態では、そもそも「必要なデータがどこにあるのか」や、「他部門でどのように活用されているのか」が把握できず、必要な情報がタイムリーに届かないため意思決定が遅れます。特に、設備トラブルや品質異常の原因調査の際に関係部門が保有するデータへアクセスできず、分析や対策立案が数日遅れるケースもあります。

さらに、部門や拠点ごとに同じデータを異なるシステムに重複保存してしまうことで、ストレージ容量やライセンス料など余計なコストが発生することも。データ活用の主目的である迅速かつ正確な意思決定が阻害され、結果的に改善スピードや競争力を低下させてしまいます。

データの管理・保管が目的になり改善に活かせない

ISOや顧客監査への対応のために「記録を残すこと」そのものが目的化してしまう製造現場は少なくありません。日々の作業で発生する膨大な紙帳票やデジタルデータは棚やサーバーに積み上がる一方で、実際に見返されたり分析されたりする機会はほとんどないということも。この状態では、データは“将来のための保険”や“監査用の証拠”としてしか扱われず、改善や効率化といった本来の目的から切り離されてしまいます。

結果として、現場では「どうせ誰も見ない記録」と捉えられ、作業者の入力精度や記録の正確性が徐々に低下。さらに、記録フォーマットや入力ルールが更新されないまま年単位で放置され、後から分析しようとしても使えない「死蔵データ」と化すケースも珍しくありません。この悪循環を断ち切るには、記録段階から「どう活用するか」という視点を持ち、現場と管理部門の間でデータの利用目的や期待する成果を共有する仕組みが不可欠です。

これらの課題を抱えたままでは、本来の目的である「データ活用による現場改善」という目的を果たすことは難しいでしょう。次章では、データ活用の実践に向けた4つのポイントについてご紹介します。

製造現場のデータを活用する上で必要な4つのポイント

手間なくデータが収集・分析できる体制を構築する

データ活用の第一歩は、「そもそもデータを無理なく集められる環境」を整えることです。アナログ計測や紙帳票での記録は転記や集計の負担が大きく、記入漏れ・誤記の温床になります。このような場合、後でExcelに転記して集計する作業も膨大になります。

そこで、IoTセンサーや自動記録機器を導入したり、作業場近くにタブレット端末を設置することで、物理的・心理的な記録のハードルを下げることが有効です。

さらに、収集したデータは即座に集計・分析できる形で蓄積することが重要です。例として、デジタル帳票を用いて自動集計やダッシュボード化などで現場担当者がワンクリックで必要な指標を確認できる環境を整えれば、分析作業が「余計な仕事」ではなく、日常業務の自然な一部として根付くでしょう。

日々の記録を簡単にダッシュボード上で確認できるデジタル帳票について知りたい方は、以下のリンクをクリックし詳しい資料をご覧ください。

>>記録を即座に表・グラフで確認できる!ダッシュボード上でかんたんにデータを活用「tebiki現場分析」について知る(無料配布中)

データ構造をシンプルに標準化する

部署や担当者ごとに記録形式や単位、定義が異なると分析作業は大きく阻害されます。歩留まりや時間単位の統一、入力フォーマットの共通化など、組織全体でルールを明文化することが欠かせません。

具体的には、まず現場の帳票やシステムを調査し、項目ごとの単位や定義を一覧化します。次に、全社共通の基準に合わせて入力フォームやデータベースを標準化します。例えば作業時間は「分単位」、歩留まりは「完成品数 ÷ 投入数 × 100%」で統一するといった形です。

また、CRMやERPなど構造化データと稼働ログや作業映像など非構造データを組み合わせる場合は、初期段階で統合用のキーや共通項目を設計します。製品ロット番号や作業者ID、工程コードを統一して管理すれば、後からのデータ結合や分析が格段に効率化できます。

さらに、全社的な共通言語を意識してルールを周知することも重要です。担当者向けの研修やガイドラインで「このデータは何を意味するか」「どの単位で記録するか」を明確にすれば、フォーマット変換や意味合わせの手間を削減できます。こうした仕組みにより複数部門やシステムにまたがるデータの統合・分析が現実的となり、初めて改善につながる活用が可能になるでしょう。

属人化を防ぐ“誰でも使える仕組み”を作る

データ分析を担える人材が限られている現場では退職や異動によってノウハウが途絶えやすく、分析作業の遅延だけでなく改善活動全体のスピードや精度を長期的に低下させるリスクがあります。

この属人化を防ぐには、操作が簡単で誰でも扱えるツールや仕組みを整備することが不可欠です。具体的には、テンプレート化された集計シートや自動レポート生成機能を用意し、入力データをセットすれば自動でグラフやKPIの一覧が作成される仕組みを導入すると、担当者が変わっても同じ分析作業が継続できます。

例として、かんたんデジタル帳票「tebiki現場分析」であれば、入力したデータを関数やプログラミングなしにボタン1つでかんたんにグラフ化することが可能です。この機能により、誰でも管理図やパレート図のような、複雑な分析にデータを活用できます。

>>かんたん分析機能で誰でも気軽に現場データを分析!tebiki現場分析について知りたい方はこちら(無料配布中)

さらに、定期的な社内研修やナレッジ共有会を通じて、データの見方や分析結果の解釈方法、改善への活かし方を横展開することも有効です。例えば、現場ごとの不良率や生産効率の改善事例を共有し、「どの数値を見れば次に何を改善すべきか」が全員に分かる状態を作ることで、自然と組織全体の分析力を底上げできます。こうした取り組みにより、特定の個人に依存せず、現場全体でデータ活用が循環する体制を築くことが可能になります。

データ活用を“現場文化”として根付かせる

データを単に集めて保管するだけでは、現場での活用は進みません。データ活用を文化として根付かせるには、現場の担当者が「データを見れば次に何をすべきかが分かる」という体験を繰り返し積むことが重要です。

具体的な例としては、毎朝の朝礼で前日の稼働率や不良率を現場モニターやタブレットでリアルタイムに共有し、その場で改善策を検討する運用があります。このとき、単に数字を報告するのではなく、「どの工程でどの不良が増えたか」「次にどの作業を優先すべきか」を現場メンバー全員で考える場にすることがポイントです。

また、改善活動の成果を数値で可視化し、現場にフィードバックすることも効果的です。例えば、改善前後の生産効率や不良率の推移をグラフで示すことで、「自分たちの行動が数値に反映される」という実感を得られます。この体験を繰り返すことで、現場は自然と「データを見る=次の行動に結びつく」という意識を持つようになり、データ活用が単なる管理業務ではなく日々の改善や意思決定の一部として定着します。

製造業でデータ活用をはじめるなら電子帳票による「記録のデジタル化」から

製造業でデータ活用を進める際、まず重要なのが日々の「記録」のデジタル化です。記録をデジタル化することで先述したようなポイントを実践することができますが、ここでおすすめなのが「電子帳票の活用」です。

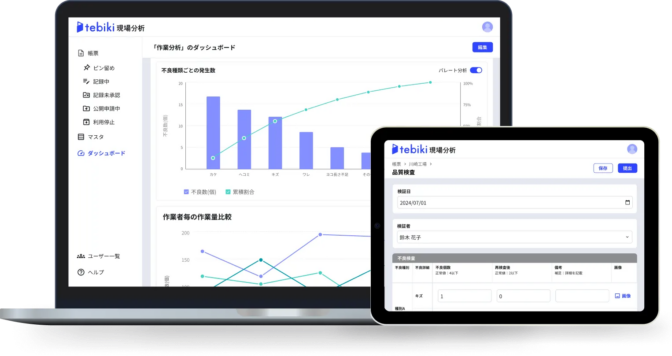

▼電子帳票(tebiki現場分析)の例▼

以下に、電子帳票による記録のデジタル化のメリットを解説します。

- 記録を標準化し、適切なデータを収集できる

- データの収集・分析がしやすい

- データの一元管理ができる

なお、これまで紙で作成・記録していた帳票を電子化するにあたり、「どのように作成すべきなのかわからない…」「デジタル化する手順を知りたい」と考えている方には別紙のガイドブック「はじめての現場帳票デジタル化ガイド」がおすすめです。

デジタル化を進める手順やポイント、効果がでているかが分かる費用対効果の算出シートなどを掲載しています。データ活用に向けた具体的な改善策やツールについて情報収集している方は、是非お役立てください。

記録を標準化し、適切なデータを収集できる

データ活用に必要なのは「正確性」「完全性」「一貫性」を備えたデータです。現場に即した正確なデータであり、不備や欠けがなく、記録形式が統一されていることが求められます。一方で従来の紙帳票や手作業の記録では、記入漏れや誤記が発生しやすく、後でExcelに転記して集計する作業も膨大になります。この状態では、せっかくデータを集めても分析や改善に活かすことが困難です。

電子帳票を利用すれば、あらかじめ定めたフォーマットに従って入力するだけで標準化された記録が可能です。誤った入力があればアラートで確認を促せるため、記録ミスを未然に防ぐこともできます。また、現場近くにタブレット端末を設置したり、IoTセンサーと連携することで、データの入力や収集の心理的・物理的ハードルも下げられます。これにより、データは「自然に集まるもの」として現場に根付きます。

データの収集・分析がしやすい

紙の帳票では、集めたデータを分析用のExcelやシステムに転記する作業が必須で時間も手間もかかります。結果として、分析作業が「余計な仕事」と感じられ、現場での活用が進まない原因となります。

しかし、電子帳票であれば入力されたデータが自動的にデータベースに保存されるため、即座に集計や分析が可能です。ワンクリックで必要な指標を確認できるダッシュボードを用意すれば、現場担当者も簡単に数値を見て判断できます。例えば、毎日の生産効率や不良率をグラフ化し前日比や目標との差異を瞬時に把握できる環境を作ることで、分析作業が日常業務の自然な一部として根付きます。

また、分析担当者が限られる場合でも、テンプレート化された集計シートや自動レポート生成機能を用意すれば、担当者が変わっても同じ分析が継続できます。定期的な研修やナレッジ共有会でデータの読み方や改善事例を横展開すれば、現場全体で「どの数値を見れば次に何を改善すべきか」が理解できる状態を作ることも可能です。

データの一元管理ができる

紙の帳票や個別管理では、膨大なデータの整理・検索に時間がかかり、必要な情報に迅速にアクセスできません。さらに、部署ごとや工程ごとにデータ形式が異なる場合、全社的な分析や改善活動に活用するのも困難です。

一方で、電子帳票を導入すれば現場で記録されたデータをPCやクラウド上で自動的に整理・蓄積できます。例えば、作業実績や稼働ログ、品質検査結果などを一つのシステムで管理できるため、部署や工程をまたいだ横断分析が容易になります。また、検索や抽出も簡単にできるため特定の製品ロットや作業者、期間ごとのデータを即座に確認でき、トラブル対応や改善活動のスピードも大幅に向上します。

さらに、CRMやERPなど既存の構造化データと設備稼働ログや作業映像など非構造データを統合する際も、初期段階で共通項目(製品ロット番号、作業者ID、工程コードなど)を設計しておくことで、後からのデータ結合や分析が格段に効率化されます。こうした一元管理により、複数部門やシステムにまたがるデータを統合的に活用でき、改善施策の立案や意思決定を現場レベルでスムーズに行えるようになります。

次章では、特におすすめなツールである「tebiki現場分析」についてご紹介します。データの記録や分析に役立つ機能が多数搭載されているため、是非ご覧ください。

製造現場のデータ活用を推進できる電子帳票は「tebiki現場分析」

中々進まない製造現場でのデータ活用には、データの「リアルタイム収集・一元管理・効果検証」を簡単に行える「tebiki現場分析」がおすすめです。

ここでは、tebiki現場分析の具体的な機能や導入効果について紹介します。

紙やエクセルで集計していたデータをデジタル化できる

これまで紙やExcelで作成・集計していた現場帳票を、tebiki現場分析なら驚くほどかんたんにデジタル化できます。非IT部門でも安心の帳票作成 画面の案内に従って設定を進めるだけで、記録時の入力形式や選択肢、正常値の設定までが可能。複雑な計算式やマクロを組み込む必要は一切なく、「かんたん」に帳票の雛形作成・記録の入力が行えます。

実際に、スチール製家具製造の共栄工業株式会社では、1日2時間かかっていた紙帳票からExcelに転記・集計する作業がわずか1分に短縮されました。リアルタイムに作業状況を把握できたことで、意思決定のスピードや作業効率が改善しています。

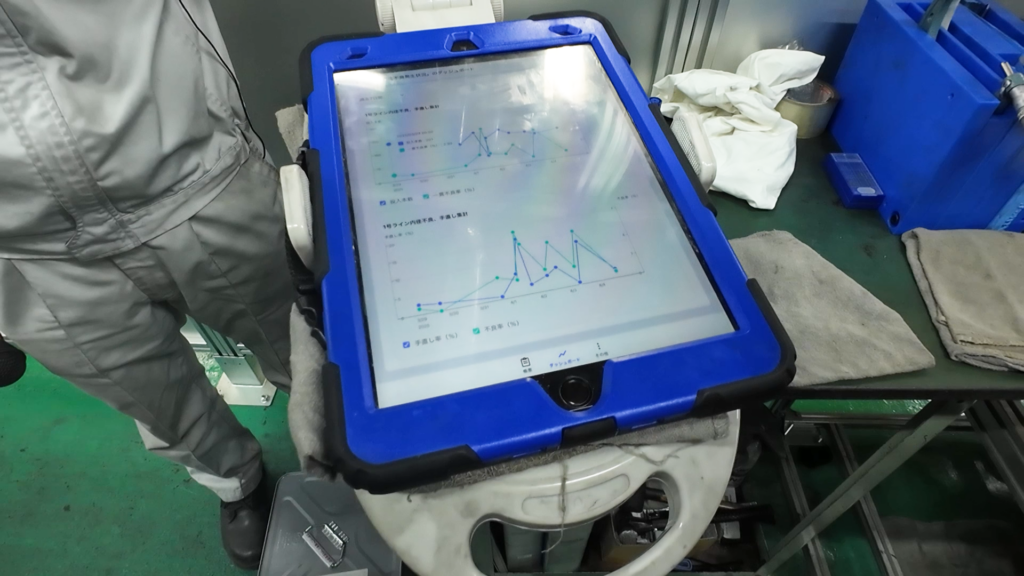

▼タブレットで記録・集計したデータを分析する様子▼

自動グラフ化機能で複雑なデータ分析が不要に

一般的にデータ分析には専門性の高いスキルや知識が求められますが、tebiki現場分析では専門的な知識が不要で、直感的な操作性で溜まったデータの可視化や分析が行えます。例えば、以下の画像は実際にtebiki現場分析で可視化された帳票データのダッシュボードです。

日々の記帳を自動でグラフ化し、用途に応じて柔軟なカスタマイズも可能。紙の帳票と比べてデータ分析が格段にしやすくなるため、スキルや経験に依存せず幅広く活用することができます。

実際に、金属加工を行っている株式会社日本電気化学工業所では、tebiki現場分析の導入によりリアルタイムでデータを監視できるようになり、異常の早期発見と迅速な対応が可能になりました。またデータの蓄積と分析が容易になったため、長期的な品質改善計画の立案にも役立っています。

▼ダッシュボードで分析する様子▼

異常発生アラートや傾向管理機能で現場の状況をリアルタイムで把握できる

紙帳票の場合には、頻繁にチェックしてデータを分析しなければ異常やデータの傾向を掴むことはできません。

一方、tebiki現場分析には正常値ではないデータを検出したタイミングで異常を知らせる「異常発生アラート」や、収集したデータを基にして傾向を示してくれる「傾向管理」などのデータ分析をサポートする様々な機能が搭載されています。

例えば、温度や湿度をリアルタイムで監視することで異常が発生した際の迅速な対応が可能になり、不良品の発生の防止が可能です。リアルタイムなデータの可視化は現場全体の安全性や製品の品質向上にも貢献し、現場のモニタリング精度を大幅に高められるでしょう。

実際に、エンジン部品メーカーである株式会社日ピス福島製造所では生産実績や品質記録、製造条件をリアルタイムで可視化できるようになりました。その結果、作業効率のバラつきや不良発生の傾向を迅速に把握できるようになり、改善策の実施スピードが向上しています。また、データが自動でグラフ化されることで分析作業の負担が軽減され、長期的な生産性向上や品質改善の計画立案にも役立っています。

▼タブレットで現場データを確認する様子▼

ここまで紹介した機能や特徴以外にも、tebiki現場分析には様々な機能が搭載されています。より詳しく知りたい方は、「tebiki現場分析サービス資料」をご覧ください。

>>現場データを即座に活用!データのリアルタイム収集・一元管理・効果検証が行える「tebiki現場分析」について知る(無料公開中)

まとめ

業務効率・製品品質の向上に向けては、工場内に点在している様々なデータを適切に収集して分析することが重要です。適切にデータを活用することで、データドリブンな意思決定や人員配置の最適化による人手不足の解消などの副次的な効果も得られます。

低リスクかつ効果的なデータ活用を行いたい方は「tebiki現場分析」の導入がおすすめです。IoT機器やセンサーを導入することなく、データ活用を進められるため、短期間で業務改善を行えます。

ITスキルに自信がない現場社員や新入社員でもすぐに使いこなせるので、電子帳簿に興味がある方はぜひ詳細をご覧ください。