かんたん動画マニュアル作成ツール「tebiki」を展開する、現場改善ラボ編集部です。

職場環境や業務を改善し、生産性を向上させる「5S活動」は多くの企業で採用されていますが、その中でも特に重要なのが「2S活動=整理・整頓」です。

本記事では持続的な改善活動のベースともいえる2S活動について、定義や効果、5S活動との違い、実例や現場で徹底するコツについて詳しく解説します。是非最後までお読みいただき、現場改善にご活用ください。

2S活動を含む5S活動の具体的な進め方や実践方法についてまず知りたいという方は、以下の専門家による解説動画もご覧ください。5S活動の概要をおさらいする内容でもありますので、より本記事への理解が深まります。

目次

2Sとは?5Sとの違いも解説

2S活動は「整理」と「整頓」の2つを指し、5S活動の一環として「清掃」「清潔」「躾」の前段階として機能する改善活動です。5S全体を理解するには、2Sがどのように生産性と効率を向上させるかを知ることが重要です。

ここでは以下のポイントから、2Sの具体的な意味と、5S活動全体との関係を解説します。

- 2Sとは「5S活動の基本」

- なぜ2S活動が大事?

2Sとは「5S活動の基本」

2Sとは、5S活動の基本を成す概念・活動です。5S活動は「整理」「整頓」「清掃」「清潔」「躾」で構成されており、すべてを実行することでムダが排除され、効率的かつ安全な職場環境が整備されます。

▼5S活動の要素▼

| 要素 | 意味 |

|---|---|

| 整理 | 不要なものを排除する |

| 整頓 | 必要なものを整える |

| 清掃 | 清潔な職場を維持する |

| 清潔 | 常に清潔な状態を保つ |

| 躾(しつけ) | ルールを守る習慣をつける |

5S活動の中でも2Sは特に重要で、整理・整頓を通して職場内の物の流れや配置を改善し、作業効率を高める基盤だといえます。2Sをしっかりと実行することで、他の3S(清掃、清潔、躾)もスムーズに実施できるようになるでしょう。

5S活動全体の概要や、具体的な活動内容については以下の別記事でも解説しています。本記事と併せてご覧ください。

関連記事:業務改善につなげる「5S活動」の進め方!目的や事例、アイデアも解説

整理

「整理」とは、職場にあるものを「必要なもの」と「不要なもの」に区分し、不要なものを徹底的に排除する活動です。これはただものをきれいに並べる(整列する)片付けとは異なり、業務の効率を阻害する要因を明確にすることを目的としています。

たとえば、製造業の現場であれば、作業台の上に必要な工具だけを置き、それ以外の不要なものは処分することが「整理」に該当します。整理がなされていないと、次のステップである「整頓」に進むことはできません。

整理がされていない職場では、ムダな動線や不必要な作業が増え、生産効率が低下します。例として、不必要な工具や部品も入り混じった環境では、本当に使いたいものを探すのに時間がかかります。これにより、実際に作業する時間以外でムダな時間を使うことになり、体力的な負担も増加するでしょう。

整頓

「整頓」とは、整理されたものを使いやすく配置し、誰が見ても分かりやすい状態を作ることです。整頓の目的は、必要なものを必要な時にすぐに取り出せるようにすることです。

たとえば、製造現場ではよく使用する工具や部品を作業台の近くに配置し、使う頻度の低いものは適切な保管場所に収納することが整頓にあたります。

また、工具や部品の位置を定めてラベルを付けたり、色分けやシルエットを使ってわかりやすく表示したりすることで、誰でも簡単に見つけ出せる状態にすることも良い例でしょう。

整頓が適切に行われると、作業者は必要なものを探す時間を大幅に短縮できるため、作業の効率が向上します。整頓された職場では、道具や部品が決められた位置にあるため探し回る手間がなく、スムーズに作業が進むのです。

また、整頓が徹底されていることで物の紛失や混同が防止され、ミスやトラブルが起きにくくなります。さらに、整頓が行き届いた状態は視覚的にも整然としており、職場全体の安全性も向上します。異常や不足がすぐに発見できるため予防保全にもつながり、結果として品質や生産性の向上にも寄与するのです。

なぜ2S活動が大事?

2S活動、つまり整理と整頓が行われていないと、その後の清掃・清潔・躾といった活動の効果が出にくくなり、5S活動が形骸化してしまいます。

まず整理を行い、不要なものを取り除くことで、ムダな作業や動線が排除され、職場全体の効率がアップします。さらに整頓によって、物の配置が分かりやすくなり、誰でもすぐに必要なものを見つけることができる状態が整います。

2Sの徹底により、作業環境が整うことでつまずきや衝突などが減り、事故やトラブルを防ぐ効果もあります。2Sを徹底することは、他の3Sを持続的に実施するためのベースとなり、職場の生産性と安全性の向上に直結します。

2S活動の効果

2S活動により、業務全体に大きな改善が見込めます。ここでは、2S活動によって得られる具体的な以下の効果を詳しく解説します。

現場改善ラボでは、2S活動を含む5S活動の詳細や効果をまとめた別記事もご用意しております。本記事と併せてご覧ください。

関連記事:業務改善につなげる「5S活動」の進め方!目的や事例、アイデアも解説

3M(ムリ・ムダ・ムラ)の排除

2S活動の効果のひとつに、3M(ムリ・ムダ・ムラ)の排除があります。まず「整理」によって不要なものを取り除くことで、作業スペースが広くなり、ムリな動作が減ります。

例として、作業場で使用しない工具や材料をそのまま放置しておくと、作業者は常にそれを避けるというムダな動作を強いられるため、効率が低下します。整理によってこのようなムダな動作をを排除することで、必要なものだけを効率的に扱える環境が整います。

また「整頓」によって、必要なものが「いつでも・誰でも・すぐに取り出せる状態」になるため、ムダな時間や動作が削減されます。作業の流れが整い、ムラがなくなることで、業務の安定性が向上します。

2S活動の実施以外にも、作業現場における3Mの見つけ方や具体的な改善策について知りたい方は以下の専門家による解説動画もご覧ください。

業務効率化や業務標準化の推進

2S活動がもたらす大きな効果として、業務効率化と業務標準化の推進が挙げられます。整理を通じて不要な物品や情報を取り除くと、作業スペースが広がり、必要な物品がすぐに見つかるようになります。

例として、製造ラインで頻繁に使用する工具を整理整頓し、使用頻度や用途ごとに分類して配置することで、作業者は無駄な移動や捜索の時間を短縮でき、作業がスムーズに進みます。また、不要なものが取り除かれた棚や保管スペースでは在庫管理が容易になり、必要な物品の不足や過剰な在庫の発生を防ぐことが可能になるでしょう。

これにより、作業時間の短縮やミスの削減が期待でき、結果として業務効率が向上します。また、整頓により、物品の配置や保管が明確に決まるため、誰が作業を行っても同じ手順で作業を進めやすくなります。この標準化によって作業のばらつきが抑えられ、品質の安定化にもつながります。

2S活動を通じて業務標準化や効率化を進めるには、教育による改善=従業員に対する意識共有/参加の促進も必要です。教育改善のポイントについては、後述する『2S活動の推進には「動画マニュアル」の活用がおすすめ』のほか、以下の専門家による解説動画でも詳しくご紹介しております。

労働災害など安全トラブルの防止

2S活動は、労働災害や安全トラブルの防止も期待できます。整理によって不要なものが職場から取り除かれると、作業エリアの導線が整えられ、通路や作業スペースが確保されることでつまずきや衝突などのリスクが減少します。例えば、床に置かれていた不要な部品や工具が片付けられることで、移動時の転倒事故の可能性が低くなります。

また、整頓によって必要な物が定位置に配置されることで、緊急時に使用する工具や安全装備を迅速に取り出せるようになり、対応の遅れを防ぐことができます。

このように、2S活動を通じた職場環境の改善は、日々の安全確保に加え労働者の安心感や注意力の向上にもつながるため、トラブルや労働災害の発生を未然に防ぐ効果が期待されます。

労働災害を防ぐ具体的な手段については、以下の別記事でも詳しく解説しています。本記事と併せ、是非ご覧ください。

関連記事:労働災害を発生させない8つの対策とは?企業の取り組み事例や標語の作り方も紹介

ここまで、2S活動の基本的な内容やメリットについて解説しました。次章からは、具体的な2S活動の実例についてご紹介します。

2S活動の事例

2S活動の事例として、以下の2つを紹介します。

- 社会福祉法人青森社会福祉振興団 金谷みちのく荘

- 株式会社ジャンプ

社会福祉法人青森社会福祉振興団 金谷みちのく荘

社会福祉法人青森社会福祉振興団 金谷みちのく荘では、5S活動の一環として2S活動を導入し、業務効率と改善意識の向上を図りました。

具体的には、職員が日々の業務で得た「気づき」を「5Sシート」を使って可視化し、改善活動に結びつける取り組みを実施しました。以前は「気づきノート」を活用していましたが、整理・整頓を含む改善につながらないケースが多く、効果的な対応がなされていませんでした。

改善プロセスとして、まず全職員がQC活動や5Sの考え方を学び、整理整頓が不十分なエリアを「5Sシート」にリストアップ。改善対象エリアごとに担当者を割り当て、1週間以内の改善完了を義務付けました。

さらに、改善後の状態を維持するために、あるべき職場の画像を「5Sシート」に添付し、職場内で共有。また主任が毎日エリアの点検を行うことで、職場環境の維持と職員の意識向上が図られました。

参考元:厚生労働省「より良い職場・サービスのために今日からできること」

株式会社ジャンプ

株式会社ジャンプは、1都6県で36店舗を展開する食肉販売の企業です。同社では、動画マニュアルを活用した2S活動(整理・整頓)を行い、業務の効率化と安全性の向上を図っています。

同社では、ミンサーの組み立てや清掃といった作業について、従来の紙マニュアルでは伝えきれなかった細かい手順や注意点を、動画を通してわかりやすく共有しています。

(「【業界別】動画マニュアルの事例とサンプルを多数ご紹介!参考ポイントや作り方も解説」より抜粋)

このような動画マニュアルは、複雑な部品の配置や作業のポイントを見たままに伝えやすく、新入社員や経験が浅いスタッフでも迷うことなく正確に作業を進められます。機器の配置についても、整頓された状態を維持するために動画で作業手順を可視化し、次の作業者がスムーズに業務を開始できる環境を作り上げています。

このように、動画マニュアルを取り入れることで2Sが徹底され、業務の属人化防止や作業の標準化が促進されるでしょう。

「動画マニュアルは便利そうだけど、作るのが大変そう…」とお思いの方に、是非ご紹介したいのが動画マニュアル「tebiki」です。スマホで撮影するだけで簡単に動画マニュアルを作成できるほか、現場に嬉しい機能が多数搭載されています。

動画マニュアルtebikiについては、後述する『2S活動の推進には「動画マニュアル」の活用がおすすめ』で詳しく解説します。

2S活動のコツ

2S活動(整理・整頓)を効果的に進めるには、現場全体がその目的を正しく理解し、具体的な手法を徹底することが重要です。

ここでは、以下4つの2S活動のコツを解説します。

活動の目的やメリットを周知させる

目的やメリットを周知することは、2S活動を効果的に進める上で欠かせない要素です。

2S活動の根本的な目的が理解されていなければ、整理整頓のルールがあっても守られず、形骸化してしまいます。例として、整理整頓の手順やルールだけを伝えられても、「なぜその活動が必要なのか」を理解していない従業員は、活動を面倒に感じて日々の業務の中でルールを遵守しないでしょう。

しかし、2S活動が業務効率の向上や安全性の確保につながると理解できれば、従業員が意識して整理整頓に取り組むようになります。たとえば、職場全体で「整理整頓がもたらす効率化や安全性向上の具体例」を共有することで、各メンバーが自らの行動を振り返り、2S活動の重要性を実感することができます。

他にも、2S活動の目的とその効果や、改善事例を共有することも効果的です。たとえば「道具の定位置化により探す時間が減り、作業スピードが20%向上した」といった実績を示すことで、現場全体の理解を深められます。

このように目的やメリットを周知し、意識を統一することが、2S活動を長期的に持続させ、成果を上げるための土台となるのです。

「いつでも・すぐに・誰でも」を意識する

2S活動を実施する際は、「いつでも・すぐに・誰でも使える」状態を目指しましょう。

整理整頓は、ただ見た目をきれいにするだけではなく、現場での作業を効率化するためのものです。必要なものがすぐに見つかり、誰でもすぐに使用できることが整理整頓の本質です。

| 状態 | ポイント | 具体例 |

|---|---|---|

| いつでも | 使用後は必ず決められた場所に戻す | 位置表示、品目ラベル、貸出記録など |

| すぐに | 探す手間を省き、即座に使えるようにする | 場所・位置表示、使いやすい収納方法など |

| 誰でも | 誰が見てもすぐに分かる配置にする | 位置表示、品目ラベルなど |

たとえばよく使用する工具を目線の高さに配置し、保管場所を色分けすることで、誰でも簡単に見つけられるようにします。また棚にラベルを付けるなど、すぐにどこに何があるかがわかる工夫をすることが効果的です。整頓された工具棚があることで、探す時間を削減できるだけでなく、作業環境が整い、安全性も向上します。

「3定」を徹底させる

「3定(定位置・定品・定量)」を徹底させることは、2S活動を進める上で最も基本かつ重要なルールです。

| 3定 | ポイント | 具体例 |

|---|---|---|

| 定位置 | 道具や材料の保管場所を決める | よく使う工具を作業台の近くに配置し、ラベルで場所を示す |

| 定品 | 使用するものを限定し、表示する | 工具や材料を色分けし、用途に応じた保管場所を明確にする |

| 定量 | 必要な数量だけを管理する | 1日あたりの使用量に基づき、余剰在庫を減らして保管スペースを確保する |

「3定」を徹底することで、どこに何があるかを全員が共有でき、ムダな時間や間違いを防げます。特に製造業では、道具や部品の不足や過剰な在庫が作業の遅れや品質低下につながるため、適切な数量と場所の管理が重要です。

必要/不必要なものを線引きする

必要なものと不必要なものを明確に区別することも、整理整頓に必要な要素です。

単に「片付ける=見た目を整える」だけではなく、業務にとって本当に必要なものを選び出し、不必要なものを排除することも行いましょう。これを徹底しないと、どれだけ整頓してもすぐにムダなものが増え、元の散らかった状態に戻ってしまいます。

不必要なものを排除することで、作業スペースに余裕が生まれ、効率的に業務を進められる環境が整います。例えば、使わない道具や古い書類がなくなると必要な物品がすぐに見つかり、探す手間が省けます。これにより、作業時間が短縮されるだけでなく、従業員が集中して業務に取り組むことができ、ミスや事故の防止にもつながります。

具体的な実践方法として、「赤札作戦」などが挙げられます。いらないものに赤札を貼り、定期的に見直すことで、不要なものを明確にして排除します。また長期間使用していない部品や道具は、保管スペースを圧迫するため、管理者と相談し処分するか、別の保管場所に移動するなどして対処することもおすすめです。

2S活動を徹底させるには

2S活動(整理・整頓)を現場に定着させ、継続的な改善を進めるには、おさえておくべき重要なポイントがあります。

ここでは、以下3つのポイントについて解説します。

- ルールを可視化する

- リーダーを決めて行う

- チェックと改善を定期的に行う

ルールを可視化する

2S活動を定着させるには、ルールの可視化が重要です。

整理・整頓の効果を最大限に引き出すには、常に正しい状態を維持する必要があります。そのためには、物の置き場所や数量といったルールを明確に示し、誰が見てもすぐに把握できるような仕組みを導入することが効果的です。ルールが共有されていない状態では、せっかく定めたルールが守られずに形骸化してしまうでしょう。

ルールを可視化するには、ポスター掲示などで目につく場所にルールを記載するほか、マニュアルの整備なども有効な手段です。

特に、マニュアルを動画化することで、文章では伝わりにくい詳細な内容もわかりやすく伝えられるほか、正しい状態などを視覚情報として伝えられるので、よりルールの可視化と徹底が促進されるでしょう。

マニュアルを動画化するメリットやおすすめのツールについては、後述する『おすすめな動画マニュアルは「tebiki」!3つのメリット』で詳しくご紹介します。

リーダーを決めて行う

2S活動を成功させるには、リーダーシップも重要な要素です。

リーダーや管理職が積極的に2S活動を推進し、従業員全員が参加する体制を整えることが現場改善の大きなカギとなります。リーダーが率先して取り組むことで、組織全体に強いメッセージが伝わり、2S活動が浸透します。

具体的な取り組みとして、2S活動におけるリーダーを決め、定期的に現場を巡回し、整理整頓の状況を確認することが考えられます。またリーダーは従業員にフィードバックを行い、改善点を指示します。

たとえば、ある部署で道具が散らかりやすいという課題がある場合は、リーダーがその原因を分析し、解決策を提案します。現場を牽引する従業員とともに改善策を実行することで、チーム全体で2S活動が進むようになります。

チェックと改善を定期的に行う

2S活動は「一度実施して終わり」ではなく、定期的なチェックと改善まで行うことで効果を発揮します。

一度整理整頓を行っても、日々の業務で物が増えたり、配置が乱れたりすることは避けられません。そのため、定期的なチェックを行い、現場の状態を見直すことが重要です。チェックリストを用いて、整理整頓の状態が維持されているかを確認し、改善が必要な点を見つけたら迅速に対応しましょう。

また、現場の変化に応じて物の配置やルールを見直し、最適な状態を保つようにしましょう。現場の従業員からの意見やアイデアを取り入れ、常に活動の質を高める工夫も行うことがおすすめです。

このPDCAサイクルを繰り返すことで、2S活動が日常の業務に自然に組み込まれ、職場全体の効率や安全性がさらに向上します。

2Sを現場に定着させるには「教育改善」も必要

2S活動(整理・整頓)を定着させるためには、実施の意義や目的、改善された新たな作業手順やルールを従業員が正しく理解していることが不可欠です。

理解を助ける目的で、集合型研修や座学、OJTの実施、マニュアルの整備といった手段を行うケースが一般的ですが、以下のような課題が正しい理解を阻んでいることが少なくありません。

- 1度の教育で100%理解することはできない

- 人によって教え方や内容が異なる

- 手順や「動き」は文字や口頭だけでは理解しにくい

- マニュアルの作成や更新が追いつかない

2S活動を現場に定着させるには、社内教育が不可欠であるため、上記のような教育課題の改善をセットで行うことが必要です。

ここで、2S活動を定着させるうえで重要な「躾(しつけ)」の意味について確認しましょう。

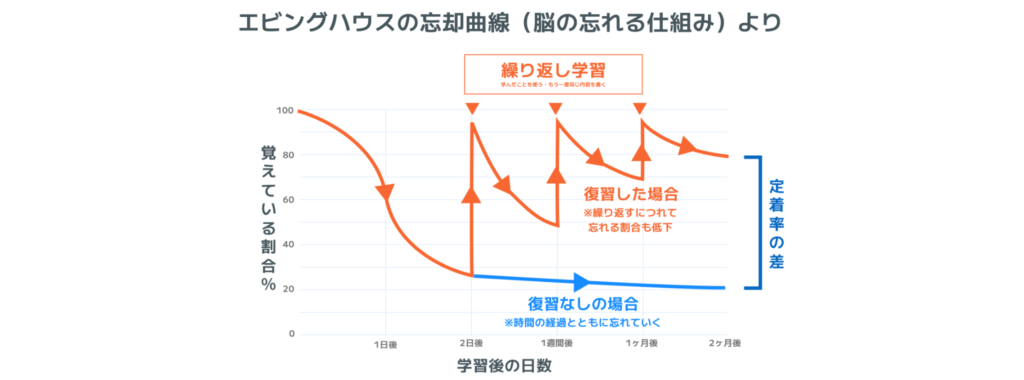

躾とは、作法やルールを教え込み、習慣化させることを指します。一方で、エビングハウスの忘却曲線からも分かるように、人が習慣として定着するまでには「反復的な学習」が必要です。

つまり、2S活動の成功には、整理・整頓に関する手順やルールを繰り返し学べる教育体制が求められるのです。

▼エビングハウスの忘却曲線▼

2S活動は会社全体にとって重要な取り組みですが、ルールや実践的な方法を繰り返し教えるには従業員の時間を割く必要があり、現場の負担となりかねません。

また、2S活動を取り入れるケースが多い製造業や物流業、サービス業といった現場では、2Sで伝えたい内容は作業手順や「動き」といった具体的なアクションに関わることが多いです。一方、既存の教育手段である座学やOJT、文字ベースのマニュアルでは「動き」を分かりやすく伝えることが難しいため、教育改善が必要です。

私たち現場改善ラボでは、2S活動推進時に直面する上記のような教育課題を改善する方法として、「動画マニュアルの活用」をおすすめしています。

2S活動の推進には「動画マニュアル」の活用がおすすめ

動画マニュアルは、文字や写真といった二次元的な情報、口頭説明だけでは伝えきれない細かな手順や動作を視覚的に分かりやすく伝えられる手段です。

具体的な手順や作業の流れを映像で示すことで、細かい動作や注意点を直感的に把握させることが可能です。そのため、配属間もない新人や外国人でも、視覚的に動きを学ぶことができます。

また、正しい内容で一度動画マニュアルを作成すれば、同じ情報を何度でも繰り返し伝えることも可能です。座学やOJTで起きる「教える人によって内容がバラつく」課題を防ぐことができます。

動画マニュアルがあることで、使用する従業員は先輩社員などに都度質問をしなくても、自身のペースで分からない部分を繰り返し見返せます。繰り返しの学習を行えることで習慣として定着し、結果的に「躾」や「標準化」が進んでいる現場につながります。

「より詳しく動画マニュアルのメリットを知りたい!」という方は、以下のガイドブック「動画マニュアルで現場の教育をかんたんにする方法」をご覧ください。

次章からは、特におすすめな動画マニュアルの「tebiki」をご紹介します。

おすすめな動画マニュアルは「tebiki」!3つのメリット

動画マニュアルのメリットはわかっても、「編集スキルがないから、動画マニュアルの導入に踏み切れない」とお思いの方もいらっしゃるでしょう。

しかし、tebikiという動画マニュアル作成ツールを使用すれば、誰もが簡単に動画マニュアルの作成から教育管理が可能になります。ここでは、tebikiの特長などをご紹介します。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

編集経験がなくても直感的に操作可能

tebikiの画面デザインは、非常にシンプル! そのため、ITスキルやパソコン操作に自信がない方でも簡単に使いこなせます。また、正しい手順にはマル、間違った手順にはバツなど、動画に図形を挿入できるので、編集経験がない方でも高品質な動画マニュアルを作成できます。

習熟度や学習進捗を把握する機能も搭載

tebikiでは、以下のような教育状況がレポート機能で簡単に可視化できます。

- 誰がどのマニュアルを見たか

- どのマニュアルを理解できるようになったか

- どのマニュアルが従業員に見られているか

どのマニュアルがよく見られているかを分析することで、データにもとづいて効果的なコンテンツを作成できます。

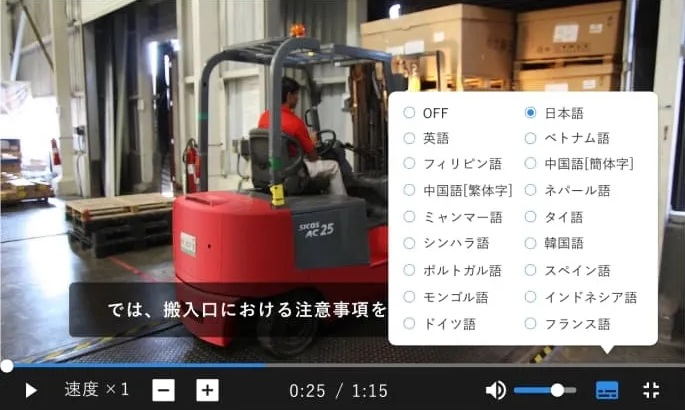

外国籍スタッフがいる現場でも安心の多言語対応

ボタン1つで100カ国以上に翻訳できるため、外国人スタッフが多い職場でもスムーズに教育を進められます。また、15カ国語に対応した字幕読み上げ機能も搭載しているため、母国語で説明を聞きながら作業に取り組んでもらうことも可能です。

tebikiには現場教育に役立つ機能がまだまだ搭載されています。詳しくは、以下のサービスご紹介資料をぜひご覧ください。

動画マニュアルtebikiの活用による教育改善事例

ここで、現場教育システム「tebiki」を使用し、動画マニュアルによる教育改善を実現している2社の事例をご紹介します。5S活動による業務改善や生産性向上のヒントとしてご覧ください。

- 大同工業株式会社

- 理研ビタミン株式会社

「他の業界や会社の動画マニュアル活用事例をもっと知りたい」という方は、さまざまな業界の動画マニュアル活用事例を1冊に凝縮した、以下のガイドブックもご活用ください。

大同工業株式会社

大同工業株式会社は自転車チェーン製造から始まり、オートバイ、自動車、産業機械など幅広い分野で事業を展開するグローバル企業です。

同社は新人教育に多くの工数がかかり、トレーナーによる指導内容のばらつきや、試験手順の違いから生じる業務品質のばらつきに課題を抱えていました。

この課題を解決するため、動画編集が簡単で教育に必要な機能が充実していることを理由に、tebikiの導入を決定しました。

導入後は教育工数を8割削減し、部内全員で業務手順の再標準化を実施。結果として試験手順のヒヤリハットや評価エラーが削減され、業務の効率化と最適化を実現しました。

大同工業株式会社の事例をさらに詳しく知りたい方は、以下のインタビュー記事をチェックしてみてください。

インタビュー記事:製造業の技術部門の業務を動画で標準化。品質評価に関わるヒヤリハットを8割削減して、多能工化を実現

理研ビタミン株式会社

理研ビタミン株式会社は、1935年設立の食品および食品添加物の製造販売を行う企業です。

同社では、部門によって日勤と夜勤の交代勤務や、フレックス勤務、時短勤務、在宅勤務など多様な働き方を推進しているため、全従業員に教育の機会を設けるのが難しいという課題がありました。そこで、他社と比較検討した結果、初期費用が少なくリーズナブルな点に惹かれ、tebikiを導入します。

すると、全従業員に同じ内容の教育ができ、教育の質の均一化が実現。従業員間の理解度の差が解消され、業務の効率化にも成功しました。また、業務の動きや音など、文字以外の情報も伝えられるようになったため、長年課題だった技術伝承の教育にも期待されています。

理研ビタミン株式会社の事例をさらに詳しく知りたい方は、以下のインタビュー記事をチェックしてみてください。

インタビュー記事:品質保証部門と製造部門がONEチームで取り組んだ業務標準化と技術伝承

2Sを理解して現場改善に活かそう【まとめ】

2S活動(整理・整頓)は、整理は不要なものを排除し、整頓は必要なものを適切な場所に配置して、すぐに使える状態に保つことを指します。

2Sにより、業務の効率化や安全性向上が期待でき、ムダやムリ、ムラ(3M)の排除に効果を発揮します。

現場で2S活動を成功させるには、目的やメリットを従業員全員に周知し、ルールの可視化や「3定」(定位置・定品・定量)の徹底が必要です。

またリーダーシップの下、定期的なチェックと改善を行うことで、活動を継続させることが重要です。さらに動画マニュアルを活用した教育体制を導入することで、作業手順を効果的に伝え、現場の理解を深め、2S活動の定着が期待できます。

この記事で紹介した動画マニュアルの「tebiki」の資料は無料でダウンロード可能です。ぜひこの機会にチェックしてみてください。