アメリカ3工場にて言語の壁を乗り越え、

製品品質と生産性を向上

株式会社Archem

- 業種 :製造

- 従業員数 :101-500名

- テーマ :品質向上,生産性向上,新人教育,海外拠点

お話を伺った方:

生産統括部 生産・技術統括管理課 課長 宮末様

ニューヨーク工場 プロセスエンジニアリング課長 橋詰様

テネシー工場 工場長 Jeff Hogue様

テネシー工場 製造課長 Taylor Harmon様

-

課題

- 海外では日本国内に比べて転職が一般的で人材が定着しづらい

- 作業品質にバラつきがある

- 作業のコツが標準化して伝えられていない

-

効果

- 製品の不良率を低減

- 工場全体のパフォーマンスを向上

- 様々な国籍のスタッフが活躍できる環境を構築

言語の壁を越え、作業標準化のため国内外でtebikiを活用

貴社の事業内容と、tebikiの対象業務を教えてください

宮末様:弊社の主要な事業は、「シートパッド事業」「産業用化成品事業」「事務機器用精密部品事業」の3つです。「世界中のあらゆる場面に快適さを広げる」をパーパス/ビジョンとして、長年培ったウレタン技術と提案力でお客様と社会のニーズに応えています。

tebikiは、シートパッド事業の製造部門での導入からスタートしました。今では、3事業すべてで活用しており、製造部門での新人教育や安全教育、開発設計部門試験室での試作品作成に伴う作業などの業務を動画マニュアル化しています。

今回はその中でも、シートパッド事業のテネシー・オハイオ・ニューヨークにある3つのアメリカの工場での活用事例をご紹介します。

アメリカの工場において、現場で抱えていた課題について教えてください

宮末様:アメリカの工場では、人の手で行う細かい作業の品質がバラついていることが課題でした。文書形式の紙マニュアルはあったものの、正しく伝わっていなかったことが原因です。

Taylor様:私が管轄しているテネシー工場では、チームメンバーが紙の作業指示書を読み、その後実際に仕事を行う様子をトレーナーが見てフィードバックするという体制で教育を行っていました。母国語が英語以外の一部のメンバーは、英語の作業指示書を読めないため、その場合にはOJTのみで指導をするという体制になります。

細かい作業やカンコツ作業が多いため、英語が話せる方でも「紙の作業指示書の内容を実際の作業工程に落とし込んで理解する」ということが難しいようでした。

具体的にはどのような業務がバラついていたのでしょうか?

橋詰様:シートパッド事業の製造ラインは自動化している工程もありますが、手作業で行っている工程もあります。そうした人の手による作業がバラついていました。例えば、金型への部材セット・製品の脱型・金型の清掃などです。

カンコツを掴んでいる方が行うと高品質な製品ができるのですが、セットする順番や力加減などキーポイントとなる部分が人によってバラついており、スクラップせざるを得ない製品も出ていました。

加えて、「人の入れ替わりを前提とした教育体制の整備が必要」という点も課題として認識していました。

実は海外では日本と比べて転職が一般的で離職率が高いのですが、教育を担当するスーパーバイザーの入れ替わりもあり……。もちろん他の現場で経験を積まれている方を採用させていただくのですが、職種や製造製品が違うので、すべてを最初から理解されている方というのはおらず、結果的に教え方もバラついてしまっています。

宮末様:動画ならば、言語の壁を越えながら教育内容を標準化できる。教育のためにわざわざ日本から海外工場へ行かなくても、日本拠点のノウハウを動画で共有できる。抱えていた課題を解決するツールの1つになると考えました。

tebikiの決め手は、「気軽に導入でき、簡単に操作でき、機能が常にアップデートされる」

さまざまなツールがある中で、tebikiを選んでくださった理由を教えてください

宮末様:展示会やWEB検索などで、tebikiのことは弊社の各方面から情報が入ってきていました。そうした中で、弊社と交流があった児玉化学工業さんがtebikiを導入していることを知り、実際に活用しているところを見学させてもらい、簡単に使えるということを体感できた・使っている人の生の声を聞けたというのが大きかったかもしれません。

あとは、サブスクリプション型のため、気軽に導入できることから経営層の理解も得やすく、「まずはやってみましょう」という気負わない形でスタートできました。児玉化学工業さんもおっしゃっていたことなのですが、サブスクリプション型だからこそ、どんどん機能がアップデートされて時代とともに進化していくという点も導入の決め手の1つとなりました。

日本のツールを海外で活用することに対して、ご懸念はございましたか?

橋詰様:導入当時の課題としては、

①インターフェースが日本語のみの対応だったため、ナショナルスタッフが利用できない

②社内機密保持の観点から、QRコード読み込みによる動画閲覧体制が構築できない

というものがありました。

これらの課題に対して、

①導入当初はChromeの英語翻訳機能で対応。その後インターフェースが英語化され、問題解消

②現場にモニターを設置し、動画マニュアルを常時再生することで対応

といった形で課題を解消でき、現在では多くの動画マニュアルが現場主導で作成・活用されています。

宮末様:セキュリティに関しては、Tebiki社からセキュリティチェックシートを提供頂いたので、それを基に弊社IT部門で確認をしました。サーバーがAWSであることも安心感につながりました。

作業バラつきを低減!全体の業務パフォーマンスを向上

アメリカ工場でのtebikiの活用方法を教えてください

橋詰様:アメリカ工場の中で1番活用が進んでいるテネシー工場では、各工程ごとに設置しているモニターに動画マニュアルを繰り返し再生し、いつでも誰でも閲覧できる環境を整備しています。作業中に少し手が空く時間や、休憩から戻ってくる際などに、常に正しい作業を確認してもらえるようにしています。

アメリカ工場では「何事も平等に」ということが、ナショナルスタッフの中で重要視されています。例えば、ライン①の作業をずっと行うのは嫌という声があり、公平を期すために、定められた時間毎にライン①・②・③・④でずっとローテーションするということをやっています。日本だと同じ作業をずっと行って熟練していくというのがスタンダードだと思うのですが、「なんでずっと同じ仕事ばかりをするんだ」「不平等だ」という声があがるんです。

こういった理由で作業のローテーションが常に行われる現場なのですが、モニターで常時作業内容が確認できる動画再生は品質の向上に役立っています。

テネシー工場以外でのご活用状況はいかがでしょうか?

橋詰様:ニューヨーク工場では、私がナショナルスタッフへ動画を見せて、「ここはこう違うから直してね」という形で直接教育しています。

tebiki導入前、英語が十分に話せない私が作業方法を伝えても、最初は指示通りの作業が行われますが、すぐに元のやり方に戻ってしまっていました。これはナショナルスタッフ自身にも経験や知識に対するプライドがありますので、新しいやり方をその場で伝えられても、受け入れることに抵抗があるからかもしれません。

しかし、動画で見せることで、「そうだそうだ、このやり方だった」という感じで思い出してくれて、正しい作業方法の定着につながっています。

tebikiの導入効果を教えてください

橋詰様:効果が確実に出たところで言うと、課題となっていた「作業バラつき低減」に良い効果が出てくれました。

既存ナショナルスタッフの作業のバラつきを解消できたことも大きいのですが、tebikiを導入したことで、新人さんの作業の習熟が早くなることも嬉しい効果でした。動画によって作業の理解度が上がった証拠ですね。

英語・スペイン語・ビルマ語など多言語のマニュアルを用意して、多様な人材が活躍できる環境を構築できたことで、品質向上、生産性向上、コミュニケーションの円滑化もできていると感じます。

Taylor様:チームメンバーは、仕事を行いながら作業指示書の詳細を見ることができることを非常に感謝しています。長年の経験を持つチームメンバーでさえ、日々の業務の詳細を再確認することができ、全体的なパフォーマンス向上に役立っていると感じています。

作成はユーザーフレンドリーで、翻訳精度も問題なし

アメリカ工場のナショナルスタッフの方にとって、tebikiの使い勝手や評判はいかがですか?

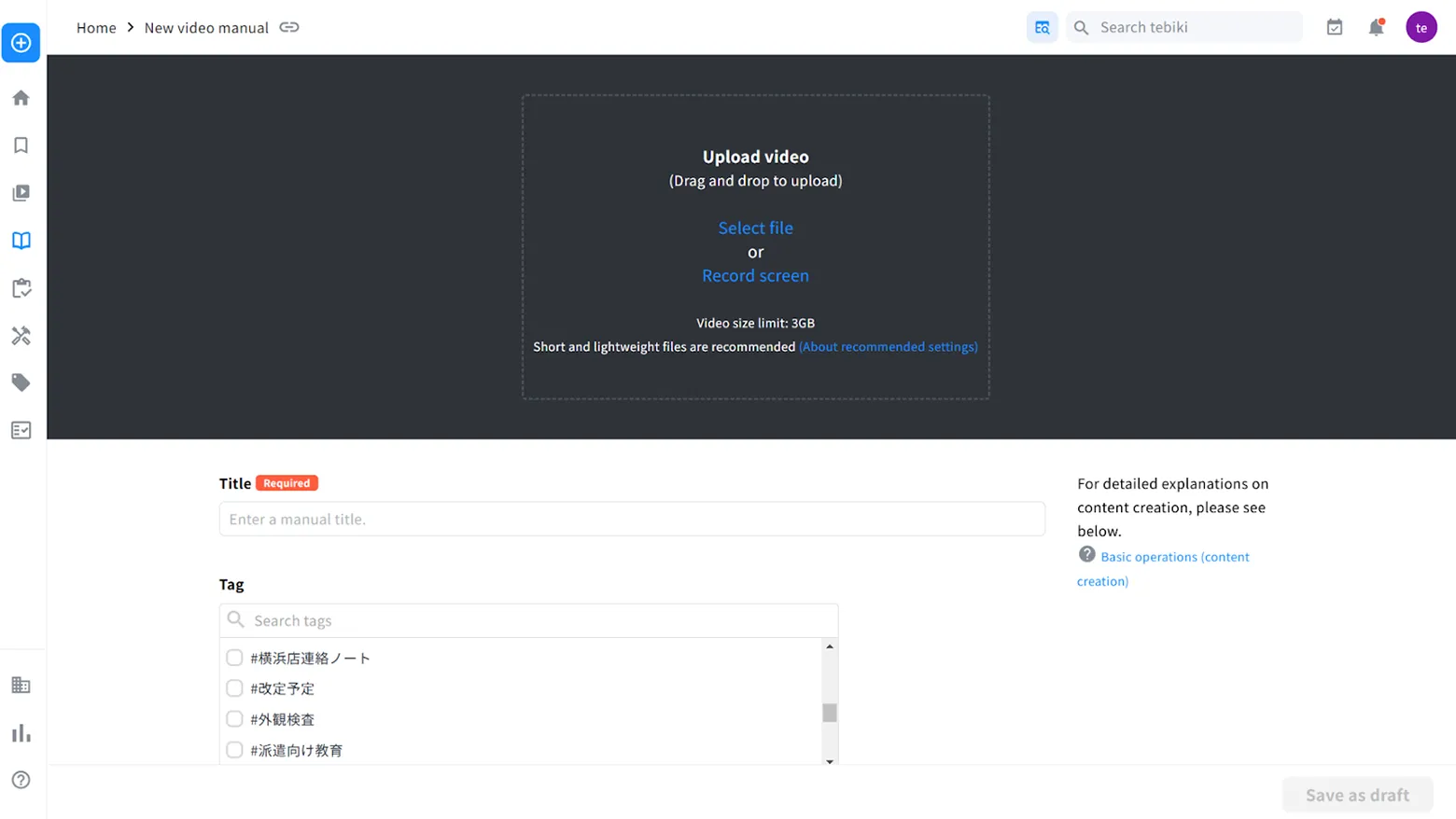

Taylor様:動画マニュアルの作成は非常にユーザーフレンドリーで、全体的に簡単なプロセスで作成できました。特に、ビデオのアップロード・必要となる動画のカット・字幕追加などがとても簡単でした。

新人受け入れのオリエンテーション用に、英語字幕をスペイン語に自動翻訳したものを活用しているのですが、皆さん理解できているので翻訳の精度も問題ないと感じています。

2024年11月に、tebikiのインターフェースが多言語対応されました。このことに対するナショナルスタッフの方の反応や効果がございましたら教えてください

Taylor様:多言語化される前は、Google Chromeの翻訳機能でtebikiの操作ボタンなどを翻訳していました。ただ、全部が正確に翻訳できているというわけではなく、各ボタンの意味を理解するのが少し難しく、慣れるまでは意味を推測しながら操作することもありました。

しかし多言語化対応後は、各ボタンの翻訳が忠実に行われるようになったため、動画を作成する速度が格段に向上しました。

テネシー工場では2024年の9月から12月にかけて100本ほどの動画を作ったというのもあって、インターフェースが多言語化する前にGoogle Chromeによる自動翻訳に慣れてしまっていたのですが、もし最初から多言語対応できていたのなら、動画の作成時間は半分になっていただろうと思います。

海外工場での動画マニュアルの定着やtebikiの活用において、苦労した点を教えてください

橋詰様:「動画を撮る」ということ自体に、非常に難しさを感じました。プライバシーの意識が高くて「映してほしくない」という人もいます。なので、「こういう理由で動画を撮らせて欲しい」という説明をして必ず合意を得た上で撮影を始めるようにしました。

撮影の合意をもらってカメラを向けると、カメラを意識してしまっていつもと違うやり方をしたり、こちらの意図と違う作業になってしまったりなどがあります。

正しい作業をこちらの意図通りに撮影するには、とにかく長めに撮ってみて、後から編集するというやり方をしています。

国内外グループ全体で教育コスト低減を目指す

tebikiを活用した今後の展望をお聞かせください

橋詰様:テネシー工場の成功事例を他の工場にも展開し、各工場で動画マニュアルの作成や閲覧が活発に行われるようサポートしていければと思います。

活用促進のためには、「作業者がいつでもどこでも動画マニュアルを閲覧できる環境を整備」することが重要ですが、動画再生モニターの設置ができていない工場もあります。インターフェースが多言語化したことで、検索性は確実に良くなったので、環境を整えることを課題として取り組んでいきます。

宮末様:tebikiを導入したことで、他拠点の作業標準を簡単に共有できるようになりました。言語が違っても、翻訳機能を用いて他拠点の標準を伝えられるのは大きな効果だと思います。これからも、グループ全体で教育コストを下げられるよう活用していきたいと考えています。

まずは製造拠点での活用を成功事例として、社内に情報発信をしていきたいです。自然と各部署から「うちも使いたい」と言われるように成功事例を増やしていきたいと思います。