動画マニュアル「tebiki」が運営するWEBメディア・現場改善ラボ編集部です。

食品工場で「DX」という言葉を耳にする機会が増えていませんか? そもそもDXとは、デジタル技術を使って生産効率を向上させることなどを指します。食品工場におけるDXは、他業界と比較して遅れていると言われていますが、導入することで生産コスト削減や品質向上などさまざまな成果が得られます。

本記事では、「DXに興味はあるけれど難しそう」と感じている方に、DXの基礎から実践方法までわかりやすく解説します。

DX化を進めたいとお考えの方は、弊社が提供する「現場教育」と「デジタル帳票」が効率化できる2つのtebikiの詳細をぜひご覧ください。以下の項目を入力すれば、すぐに資料をダウンロードいただけます。

目次

食品工場のDXとは

食品工場におけるDX(デジタルトランスフォーメーション)とは、デジタル技術を活用して、製造プロセスや業務フローの効率化を目指す取り組みのことです。

デジタル技術としては、具体的に以下が挙げられます。

- IoT(あらゆるモノをインターネットに接続する技術)

- AI(人工知能)

- クラウド管理

- RPA(ロボティック・プロセス・オートメーション) など

DX手法を知りたい方は、『DX推進!食品工場でのスマートファクトリーの具体的手法』を、事例を読みたい方は『食品工場でのDX成功事例』をご覧ください。

食品工場でDXを必要とする背景

近年、食品工場のDX化がますます重要視されています。これは、DXによって食品業界が抱える多くの課題を解決できるためです。食品工場が抱えている主な課題は以下の通りです。

慢性的な人手不足

厚生労働省によると、食料品製造業(飲料やたばこ、飼料を含む)の欠員率は全製造業の平均より高く、この傾向は今後も続くと予想されています。慢性的な人手不足は作業の遅れを生むだけでなく、休日や勤務時間の圧迫につながります。この状況は人員流出を生み、労働環境がさらに悪化する事態につながりかねません。

DXを推進することで、自動化や省人化を実現し、人手不足の解消に貢献できるでしょう。

食品工場の人手不足の実態について、以下の記事で詳しく解説しています。人手不足の原因に応じた改善策もご紹介しているので、気になる方はぜひご覧ください。

関連記事:【実態】食品工場の人手不足、なぜ起きる?解決策も解説

アナログな手法での品質管理の限界

衛生管理記録などを手作業や紙ベースで管理している場合、以下のようなリスクが考えられます。

- 記入漏れや誤記入などのミス

- リアルタイムでのデータ把握ができず、異常時に即座に対応できない

- 問題発生時にどの工程で異常が起きたか、正確に特定しにくい

これらのリスクを放置していると、衛生管理において非常に重要なトレーサビリティを妨げてしまいます。その結果、適切な改善策や予防措置が講じられず、同じ問題を繰り返す可能性があります。

IoTデバイスや記録のデジタル化といったDX化を推進することで、品質管理の精度向上、品質の均一化、異常検知の迅速化を実現できるでしょう。また、データに基づいた科学的な品質管理は、食品の安全性を向上させ、消費者の信頼獲得にもつながります。

大量のフードロス

フードロスは、環境問題だけでなく、企業にとっても大きな経済的損失となります。

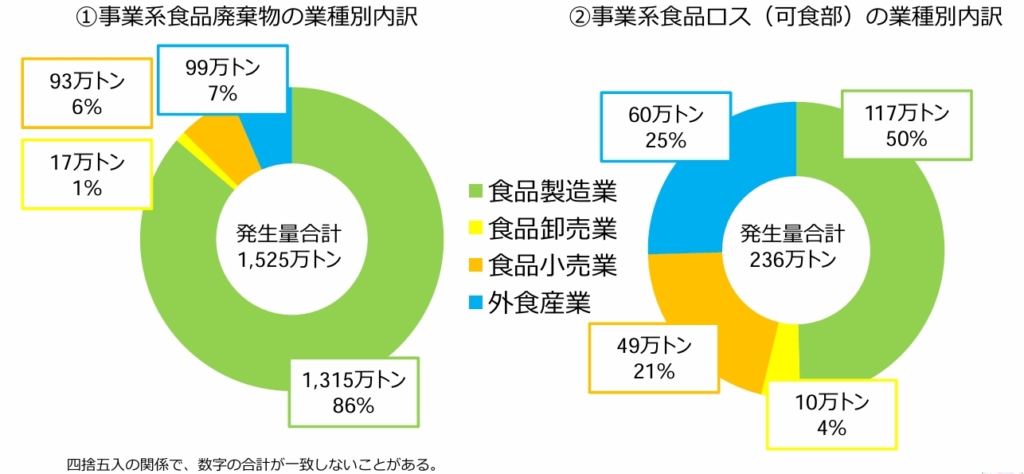

農林水産省のデータによると、食品廃棄物の発生量は令和4年度で1,525万トン。このうち食品製造業が86%を占めています。さらに可食部の廃棄物の発生量は236万トンで、食品製造業は約50%も生み出しています。

引用元:農林水産省「事業系の食品廃棄物等と食品ロスの発生量(令和4年度推計)」

DXの活用により、生産計画の最適化や在庫管理の効率化を実現することで、フードロスを大幅に削減できます。例えば、AIによる需要予測システムを導入することで、より正確な販売量を予測し、過剰な生産を抑えられるでしょう。

食品工場でのDXの効果

食品工場でDXを行うとどのような効果を生むのかを、以下の5つのポイントに分けて解説します。

トレーサビリティの向上

トレーサビリティとは、「工場で扱う食品が、『どこで』『いつ』『どのように』生産や加工、流通されたかを追跡できる仕組み」のことを指します。

食品工場でDX化を進めると、生産プロセスの各段階が「見える化」します。これにより、すべての製品が「いつ」「どこで」「何が」されたかを正確に管理できるので、問題発生時の追跡も簡単です。影響を受けた製品やロットを迅速に特定し、リコールや廃棄を最小限に抑えます。

トレーサビリティについてより詳しく知りたい方は、以下の記事をご覧ください。

関連記事:トレーサビリティとは?目的やブロックチェーンとの関係、メリットや企業事例についても解説!

製品品質や生産性の向上

食品工場でDX化を推し進めることで、従来の人の感覚や経験に頼った品質管理ではなく、データに基づいた品質管理が可能になります。その結果、品質のばらつきを抑え、安定した品質の製品を製造できるでしょう。

また、製造工程のデータを分析することで、ボトルネックとなっている工程を特定し、改善できます。工程全体の最適化により、リードタイムの短縮、生産量の増加、コスト削減などが期待できます。

とくに製造管理や衛生管理を紙ベースで行っている方は、帳票記録のデジタル化によって大きな変化を得られるでしょう。デジタル化・ペーパーレス化に挑戦したい方は、以下から専門家による『ペーパーレスの効果的な推進法』の解説動画をぜひご覧ください。

人手不足の改善・作業負担の軽減

DX化により、限られた人材を有効活用し、人手不足の影響を最小限に抑えることが可能です。

たとえば、単純作業やルーチンワークを機械に任せることで、従業員を他の付加価値の高い業務に配置できます。また、機械に任せることで少人数でも高い生産性を確保できるでしょう。

製造工程の自動化などによる改善事例を読みたい方は、後述する『食品工場でのDX成功事例』か、別記事『食品工場での改善事例4選』をご覧ください。

フードロスの削減

DX化を通じて在庫管理システムの導入や生産プロセスの最適化を行うことで、適正在庫量を維持でき、フードロスを削減します。

廃棄物の処理や廃棄に伴う環境負荷を軽減することは、ブランド価値の向上にもつながるでしょう。また、不要な在庫の維持や管理にかかるコストも削減できるため、総合的な生産コスト削減が実現します。

ヒューマンエラーの減少

DXを通じて手作業に伴う人為的ミスが削減されます。とくに、単調で繰り返し行われる作業や精密な操作が求められる工程では、機械が正確に作業を行うことで、人間のミスを回避できます。ヒューマンエラーの減少によって品質のばらつきが減り、全体的な製品品質も向上します。

DX推進以外の方法でヒューマンエラーを未然防止する方法もチェックしたい方は、以下の対策方法をまとめた資料集も併せてご覧ください。発生原因なども詳しく解説しています。

DX推進!食品工場でのスマートファクトリーの具体的手法

食品工場のDX推進のカギは、スマートファクトリー化にあります。スマートファクトリーとは、AIやIoT技術によってデジタルデータを元に業務管理を行う工場のことです。

ここでは、スマートファクトリー化を実現する以下の具体的な6つの手法をご紹介します。

紙書類のデジタル化

紙書類のデジタル化は、単に「紙を減らす」だけではなく、業務効率の向上やコストの削減といったメリットをもたらしてくれます。情報の共有とアクセス性が向上され、データに基づいた意思決定が迅速に行えるのも大きなメリットと言えるでしょう。

食品工場でデジタル化できる紙書類の例は、以下の通りです。

- 生産スケジュール

- マニュアルなどの教育資料

- 従業員の勤怠や健康管理

- 品質管理記録

- HACCP関連記録 など

現場改善ラボでは、専門家による紙帳簿をデジタル化する際の正しい進め方の解説動画を無料配信中です。重要なステップやポイントなど実践できる内容をまとめているので、気になる方は以下をクリックしてご覧ください。

記録や分析ができるシステムの導入

紙で重要管理点のモニタリング記録などを取っている方は、帳票のデジタル化を検討してみてはいかがでしょう?

手書きによる記録は、時間と労力がかかるだけでなく、誤記のリスクも孕んでいます。Excelによる記録は、分析がしにくいというデメリットがあります。デジタル記録システムなら、簡単に記録が取れるだけではなくデータ分析が容易になり、生産性の向上・衛生管理の効率化につながります。

デジタル記録システムの中でもおすすめなのが、「tebiki現場分析」です。

画面の案内に沿って設定を進めていくだけで、記録時の入力形式や選択肢の登録、正常値の設定などができ、複雑な計算式やマクロを組み込む必要がありません。tebiki現場分析についてより詳しく知りたい方は、ぜひ以下から資料をダウンロードしてご覧ください。

自動化ロボットの導入

自動化ロボットは人間よりも高精度かつ迅速に作業を行えるため、作業スピードが向上し、製品の大量生産が可能になります。また、製造業界で深刻な問題となっている慢性的な人手不足を解消する手段としても有効です。少人数でも高品質な製品を安定して生産でき、労働力に依存しない生産体制を築けます。

繊細な作業や繰り返しの多いルーチンワークにおいて、ロボットの精度と一貫性は大きなメリットになります。以下のような場面では、自動化ロボットの導入がとくに効果的です。

- 包装・梱包作業

- 製品の移動(ベルトコンベアなど)

- 食品加工(切断、混合、成形など)

ただし、自動化ロボットの導入には初期投資や継続コストが大きいというデメリットもあります。以下の記事では、そうしたデメリットを含め、食品工場の自動化について詳しく解説していますので、ぜひご覧ください。

関連記事:食品工場での「改善事例」4選!自動化や生産性向上の取り組みとは

予知保全システムの導入

予知保全システムとは、機械や設備の状態をセンサーやデータ分析でリアルタイムに監視し、異常や劣化を早期に発見するシステムです。設備が故障する前に適切なメンテナンスを行うことで、計画外の故障や生産停止を未然に防げます。これにより大規模な修理や交換を避け、メンテナンス費用を削減しながら設備の寿命を延ばすことが可能です。

予知保全システムの導入が効果的な業務の例として、以下が挙げられます。

- 自動化ロボット

- 冷蔵庫、冷凍庫

- エアシャワー

- 冷暖房設備

- 排水設備

- 排風機ファン

- 事務所内のコピー機 など

とくに、冷蔵庫や冷凍庫の故障は食材の全廃棄につながる重大なリスクです。予知保全システムを導入すれば異常を早期に発見して迅速に対処できるため、そのようなリスクを効果的に排除できるでしょう。

温度管理システムの導入

適切な温度管理は、製品の品質を保つために重要です。たとえば、日本酒の仕込みでは、細やかな温度調整が品質に直結するため、昼夜問わず温度管理を徹底する必要があります。そこに温度管理システムを導入すれば、異常が発生した場合にアラート機能で即座に対応できるため、品質の維持はもちろん人間による温度チェックが不要となります。

さらに、温度データは自動で記録されるため、後からの検証や報告にも迅速に対応でき、業務全体の効率化が期待できるでしょう。

カメラシステムの導入

カメラシステムとは、食品工場内の生産ラインを映像でリアルタイムに監視し、センサーから取得した数値データを基に管理するシステムです。

全ての情報を画面上で一括管理できるため、製造ラインに人が入らずとも監視と管理が可能となり、生産の効率化を実現します。ヒューマンエラーを大幅に削減し、人手不足の影響も受けにくくなるでしょう。

食品工場でのDX成功事例

食品工場が抱える課題を解決するためにDXを導入した事例をご紹介します。従来の方法では対応できなかった問題を克服し、生産性や品質の向上を実現した施策とその効果を解説します。

ロイヤル株式会社

まず、ロイヤルグループのバックヤードキッチンであるロイヤル株式会社の事例をご紹介します。

| 課題 | 新人や短期のスタッフに対する教育 ⇒毎日同じ教育内容を繰り返すため、トレーナーの負担が大きかった |

| DX施策内容 | 動画マニュアル作成ツール「tebiki」による動画マニュアルの導入 |

| DX施策効果 | 教育工数をほぼ0に削減! ⇒トレーナーの説明が重要なポイントのみになったことで、負担が大幅に軽減 |

ロイヤル株式会社では、繁忙期には1日50名以上の新人を受け入れるため、トレーナーの負担が大きくなっていました。そこで、基礎的な教育を動画マニュアルに置き換えると、教育工数がほぼ0に。トレーナーは通常業務を行いながら効率的に指導を行えるようになり、負担が大幅に軽減されました。

インタビュー記事:繁忙期だと1日50名以上の新人受け入れ教育にtebikiを活用

理研ビタミン株式会社

次に「ふえるわかめちゃん®」や「リケンのノンオイル 青じそ」で知られる理研ビタミン株式会社の事例を紹介します。

| 課題 | 技術伝承が進まない ⇒文字や写真の情報だけでは業務ノウハウを伝えきれない |

| DX施策内容 | 動画マニュアル作成ツール「tebiki」による動画マニュアルの導入 |

| DX施策効果 | 技術伝承が進むようになった! ⇒人の動きや作業の音など現場の情報を少しでも多く伝えることができるようになり、熟練者の技術を残せるように。 |

理研ビタミン株式会社は技術伝承が進まないことを課題と捉えていました。そこで初期費用が少なく、利用料もリーズナブルな動画マニュアル作成ツール「tebiki」を導入。その結果、人の動きや作業の音など現場の情報をより多く伝えることができ、熟練者の技術をありのまま伝えられるようになりました。

インタビュー記事:品質保証部門と製造部門がONEチームで取り組んだ業務標準化と技術伝承

株式会社大商金山牧場

3つ目に、食肉の生産から加工・販売を行う株式会社大商金山牧場の事例を解説します。

| 課題 | 衛生教育の質にバラツキがある ⇒トレーナーが自分の教えやすい形で教育しているため、簡略化されてしまっている部分や時間経過とともに会社の基準とずれた教育を行っている部分があった |

| DX施策内容 | 動画マニュアル作成ツール「tebiki」による動画マニュアルの導入 |

| DX施策効果 | 拠点ごとに異なる衛生教育が統一された ⇒付きっきりで説明することがなくなりOJTの教育工数は5割削減! |

株式会社大商金山牧場の抱える課題は拠点によって衛生教育の質にバラツキがあることでした。そこで、動画マニュアルを導入した結果、教育内容が統一されOJTの教育工数も削減。「tebiki」は100ヶ国語以上に自動翻訳が可能なため、外国人労働者の理解度もアップしました。さらに既存の従業員に「テスト機能」を使うことで、習熟度の可視化が可能になりました。

インタビュー記事:衛生管理教育を徹底し、食肉の安全性を確実なものとするために動画マニュアルを活用!

カルビー株式会社

4つ目に紹介するのは、「ポテトチップス」や「かっぱえびせん」で知られるカルビー株式会社の事例です。

| 課題 | 製造現場でのDX化推進 |

| DX施策内容 | 自動化ロボットの導入 ⇒包装フィルムのコードを読み取り、中身製品のコードを照合する |

| DX施策効果 | 省人化を実現! ⇒現場で働く従業員の声から内製することで、カスタマイズして使用できるようになった |

カルビー株式会社は、外部業者に委託せず自社でシステム開発に乗り出しました。このアプローチにより、現場で働く従業員がシステムを設計することで現場に根ざしたDX化の推進が実現。さらに、自社でカスタマイズを行いシステム機能を向上させることで、コストも大幅に削減できました。

参照元:仕掛け人に聞く、カルビー流 工場DXのすゝめ|THE CALBEE

株式会社共同

最後に、食肉のトータル加工を請け負う株式会社共同の事例をご紹介します。

| 課題 | 紙での確認、指示による時間ロスや人的ミス |

| DX施策内容 | 倉庫管理システムの導入 ⇒商品をバーコードで管理し、商品情報や保管場所、出庫指示まで行えるシステムの導入 |

| DX施策効果 | コストの大幅削減に! ⇒倉庫から商品を探すの労務コストや、類似商品と取り違えるなどの人的ミスがなくなった |

株式会社共同は、紙での管理によるミスを問題視していました。そこで、クラウド上で商品を管理できるシステムを開発。このシステムにより、商品を探す手間や誤配送が減少し、コスト削減につながりました。

参照元:中小食品製造業におけるデジタル化事例集|九州経済産業曲

次章では、先述したロイヤル株式会社 / 理研ビタミン株式会社 / 株式会社大商金山牧場が導入している「tebiki」というツールについて詳しく解説します。

食品工場でのDXを「かんたん」に進める推しツール

「コストの負担が大きい」「デジタル技術を使いこなせる人がいない」といったDX推進の問題点を解消するためには、リーズナブルな価格でありながら、誰でも簡単に使えるツールが必要です。

弊社が提供する以下2つのtebikiは、DXの問題点をクリア! 機能や特長を詳しく解説します。

- 動画マニュアル作成や教育管理ができる「現場教育tebiki」

- 帳票のデジタル化や分析が容易な「現場分析tebiki」

作業手順書や教育管理をペーパーレス化「現場教育tebiki」

「現場教育tebiki」は動画マニュアルを誰でも簡単に作成できるツールです。普段のOJTをスマホなどで撮影するだけで、字幕も翻訳もシステムが自動生成。紙マニュアルの「伝わらない」を解決します。

動画マニュアルの作成・編集を行えるだけではなく、さまざまな便利な機能も備えています。

- 100カ国語以上への自動翻訳

- 字幕の読み上げ(多言語にも対応)

- アクセス履歴等がわかるレポート機能

- オリジナルのテストを作成できるテスト機能

- 従業員のスキルを評価・可視化できる機能 など

現場教育tebikiには、まだまだ現場教育に便利な機能が搭載されています。より詳細な情報や料金プランについては、以下のサービス紹介資料からぜひご確認ください。

記録をデジタル化+かんたん分析「現場分析tebiki」

「現場分析tebiki」は現場帳票の作成、記録、承認が簡単にできるツールです。帳票の雛形作成が簡単で、現場の作業者がストレスなく記録できます。さらに日々の記録をデジタル化することで異常を即座に検知し、すばやい業務指示が可能になります。

「現場分析tebiki」に備わる注目の機能をご紹介します。

- 申請から承認までの流れがスムーズ

- 正常値を設定することで、異常値アラートを出せる

- 画像記録機能

- 入力の手間を省く定時記録機能

- 記録した数値を自動でグラフ化できる

以下の資料では「現場分析tebiki」の主な機能やサポート体制をより詳しく解説しています。無料ダウンロード可能な資料なので、ぜひ併せてご覧ください。

「食品業界はDXが遅れている」って本当?

食品業界でのDXは遅れています。

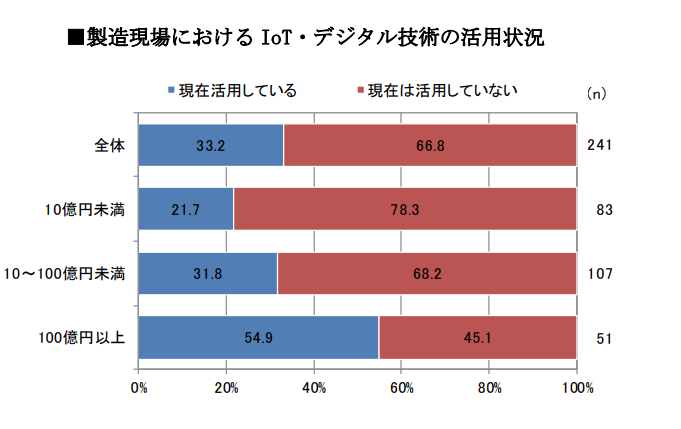

農林水産省によると、IoTやデジタルの活用状況は33.2%にとどまり、とくに売上10億円未満の企業では21.7%と低い水準です。売上規模が大きい企業ほど活用が進んでいる一方、中小企業では導入が遅れており、業界全体のDX化が進まない要因となっています。

引用元:農林水産省「令和 4 年度 食品製造業における生産性に関する調査委託事業」

食品工場がデジタル技術を活用しない1番の理由は、導入コストが高いことです。コストの高さが導入の障壁となり、多くの食品工場がデジタル化を進められない状況が続いています。

食品工場におけるDXの問題点や不満

食品工場におけるDX導入が進む一方で、現場からはさまざまな問題点や不満の声も挙がっています。DX導入にあたって生じた課題を、農林水産省のデータをもとにリストアップしました。

- コストの負担が大きい

- デジタル技術を使いこなせる人がいない

- 最適なシステムの選定が難しい

- 現場の作業負担が増えた

- 導入効果が見えにくい

- 導入したシステムを使いこなせない

- セキュリティ面が不安

- システムのエラーが多い

とくに売上規模が小さい企業は売上規模が大きい企業に比べ、人的・物的コストの負担が増えることが大きな課題となっていることがわかりました。

まとめ

食品工場におけるDX(デジタルトランスフォーメーション)とは、デジタル技術を活用して製造プロセスや業務フローの効率化を図る取り組みです。具体的な手法としては、紙書類のデジタル化、記録・分析システムの導入、自動化ロボットの導入、カメラシステムの導入などが挙げられます。

しかし、多くの食品工場ではコストの負担が大きいため、DX導入がなかなか進みません。とくに小規模な食品工場にとって、高額な初期投資は財政的に大きな負担となります。

そこで、リーズナブルな価格でありながら誰でも簡単に使えるツール「現場教育tebiki」と「現場分析tebiki」がおすすめです。

「現場教育tebiki」は動画マニュアルを簡単に作成できるツールで、紙マニュアルの「伝わらない」を解決します。一方、「現場分析tebiki」は、現場帳票の作成、記録、承認を簡単に行えるツールで、帳票の雛形作成が容易であり、作業者がストレスなく記録できます。

tebikiに関する詳細な資料は、以下のフォームに項目を記入すればすぐにダウンロードできますのでぜひご覧ください。