かんたん動画マニュアル作成ツール「tebiki現場教育」、かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

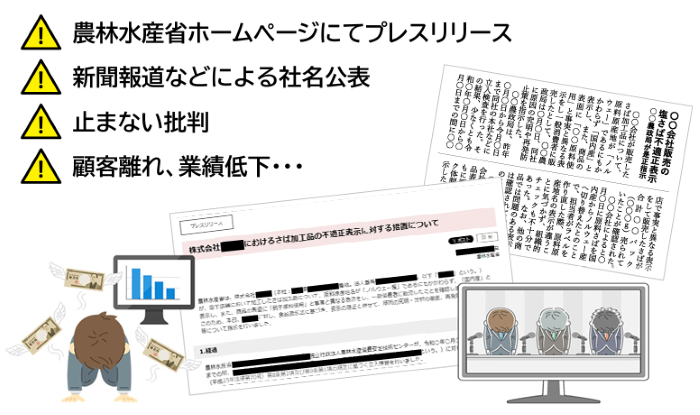

食品の表示ミスは消費者の健康被害にとどまらず、行政処分や企業の信用失墜につながる恐れのある重大なリスクです。わずかな確認漏れや情報伝達の不備が深刻なトラブルを招く可能性があることから、組織的な管理体制の構築と継続的な改善が求められます。

本記事では食品表示ミスの定義と分類をはじめ、製造・小売の現場で発生した具体的事例、さらに発生時に求められる適切な企業対応と再発防止策について解説します。食品業界におけるリスクマネジメントや品質保証体制の強化を目指す担当者の方は、是非ご一読ください。

また、表示ミス対策と同様に重要な「現場の衛生管理」を徹底し、ルールが「守られる仕組み」を作るための教育法をまとめた資料『食品トラブルを防ぐ!衛生管理を「守られる仕組み」に変える教育法』もご用意しております。併せてご一読ください。

>>食品トラブルを防ぐ!衛生管理を「守られる仕組み」に変える教育法を見る

目次

食品の表示ミスとは?

食品の表示ミスとは、商品のラベルやパッケージなどに記載された情報に誤りがある状態を指します。実際の内容と一致していない、誤解を招く表現となっている、あるいは食品の表示ルールに従っていないといったケースが該当します。

食品表示法によって義務化されている

食品の正しい表示は、食品表示法により義務化されています。

第五条 食品関連事業者等は、食品表示基準に従った表示がされていない食品の販売をしてはならない。

引用元:e-Gov 法令検索|食品表示法

故意によるものでなくても、食品表示法に違反した場合には罰則の対象となる場合があります。例として食品の表示ルールに違反があった場合、2年以下の懲役もしくは200万円以下の罰金が科されるケースがあります。

表示ミスが消費者・事業者に与える影響

食品の表示ミスは、消費者に深刻な健康被害をもたらす恐れがあります。例えばアレルゲンの誤表示により、体調不良や重篤な症状を引き起こすことが考えられます。

実際に、厚生労働省「令和6年度 食物アレルギーに関連する食品表示に関する調査研究事業報告書」によると誤食例2,052件のうち表示ミスによる健康被害は6.4%にのぼり、アレルゲンの誤表示が実際に発生していることが確認できます。

他にも対象商品の自主回収や再印刷・再包装などが必要となり、多大なコストが発生することも考えられます。報道やSNSを通じて情報が拡散することで企業イメージの低下を招き、顧客離れや業績悪化につながる可能性もあるでしょう。

アレルゲンの誤表示は自主回収に伴う膨大なコストだけでなく、企業イメージの失墜、さらには消費者の生死に関わる極めて重大なインシデントです。にもかかわらず、アレルゲン管理の不備でトラブルを防ぎきれていない実情があります。

アレルゲンの混入を防止するには声掛けなどの注意喚起といった人的な対策だけではなく、 原材料から出荷まで、各工程でアレルゲン管理を徹底する仕組み作りが不可欠です。

食品製造業におけるアレルゲン対策の具体例やアレルゲン管理への意識を高める方法については、以下の専門家による解説動画をご参照ください。

>>食品製造のアレルゲン対策最前線!現場管理と教育の実践的アプローチを動画で学ぶ

食品の表示に関する具体的なルールとは?

食品の表示に関する具体的なルールは消費者庁「平成二十七年内閣府令第十号 食品表示基準」によって規定されています。主な表示ルールを表にまとめてご紹介します。

| 食品分類 | 表示事項 |

|---|---|

| 農産物 | ・名称 ・原産地 等 |

| 畜産物 | |

| 水産物 | |

| 玄米・精米 | ・名称 ・原料玄米 ・内容量 ・調整時期、精米時期または輸入時期 ・食品関連事業者の氏名又は名称、住所及び電話番号 |

| 加工食品 | ・名称 ・保存の方法 ・消費期限又は賞味期限 ・原材料名 ・添加物 ・原料原産地名 ・内容量又は固形量及び内容総量 ・栄養成分の量及び熱量 ・食品関連事業者の氏名又は名称及び住所 ・製造所又は加工所の所在地及び製造者又は加工者の氏名又は名称等 |

▼注意▼

※特定保健用食品や機能性表示食品、遺伝子組み換え食品など通常の食品以外には、別途定められた表示事項があります

【製造現場】食品の表示ミス事例一覧

製造現場で発生しやすい食品表示ミスのケースを4つご紹介します。

このようなミスは、確認漏れや「やったつもり」などのヒューマンエラーが引き起こしているケースも多く散見されます。

ヒューマンエラーに起因するミスを防ぐ方法や、現場に潜むヒューマンエラーを防ぐためのチェックリストがまとまった資料を以下にご用意しておりますので、本記事と併せお役立てください。

>>【ヒューマンエラー防止チェックリスト付】人に起因する品質不良の未然防止と具体的な対策を見る

仕入れ時に起きる原産国の表示ミス

原材料の原産国が変更されたにもかかわらず、その情報が表示に正しく反映されないまま商品が出荷された例をご紹介します。

| 事例 | いつも通り発注したが、納品された商品の原産国表記が異なっていた。仕入先から連絡がなかったため担当者は変更なしと判断し、従来の表記で出荷してしまった。 |

| ミスの要点 | ・管理体制の不備:変更時の情報共有ルールが未整備だった ・ヒューマンエラー:「いつも通り」と思い込み、入荷時の確認を怠った |

| 対策 | ・「いつも通り」という思い込みをなくし、入荷時の現物確認(原産地等)を徹底する ・仕入先と規格変更時の情報共有ルールを再構築する |

関連資料:品質意識の低下が招く「ルール無視」に対する考え方と対策

製造工程で起きるアレルゲン表示のミス

ある製造現場で、食物アレルギーの原因となる原材料が正しく表示されないまま商品が出荷され、自主回収に至る事例が発生しました。

| 概要 | 本来別ラインで製造すべきブラックチョコを、誤ってミルクチョコ(特定原材料「乳」を含む)と同じラインで製造。「乳」のアレルゲン表示がないまま販売してしまった。 |

| ミスの要点 | ・管理体制の不備:ライン切替や検品の手順が不明確だった ・ヒューマンエラー:ラベルチェックや検品が徹底されていなかった |

| 対策 | ・ラベル貼付前に、【ラベル・容器・中身】が一致しているか複数人で確認する ・出荷前や陳列時など検品の手順を見直し、確認体制を強化する |

関連動画:食品製造のアレルゲン対策最前線 現場管理と教育の実践的アプローチ

包装段階で起きる食品表示ミス

包装作業時の製造現場で起きた、誤ったラベルを貼付して出荷してしまうケースをご紹介します。

| 概要 | 複数商品のラベルロールを同じ棚で保管中、作業者が別の商品のラベルを取り違えて使用。中身と異なる味付けのラベルを貼ったまま出荷してしまった。 |

| ミスの要点 | ・ヒューマンエラー:ラベル棚の整理整頓が不十分で、取り違えやすい保管状態だった |

| 対策 | ・ラベル棚を整理整頓し、定位置管理を徹底する ・作業ミスに気づきやすいよう、ラベルの色分けなどの工夫を行う |

関連資料:【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」とは?

認識不足で起こる食品表示ミス

新商品を売り出す際に起きた、食品表示に関する知識不足から誤った原材料表示をしてしまったケースをご紹介します。

| 概要 | 牛乳ゼリーの製造時、担当者が「全粉乳に水を加えた液体」が最も多いと誤認。原材料表示の先頭を、正しくは「砂糖」とすべきところを「全粉乳」と記載してしまった。 |

| ミスの要点 | ・知識不足:「水」は基本的に重量順にカウントしないという表示ルールを知らなかった |

| 対策 | ・食品表示に関する社内チェック体制を導入する ・従業員に対して食品表示制度に関する研修を実施し、制度理解の向上を図る |

関連資料:食品トラブルを防ぐ!衛生管理を「守られる仕組み」に変える教育法

【スーパー・小売】食品表示ミス事例一覧

スーパーや小売の現場で発生した食品表示ミスのケースを3つご紹介します。

関連記事:【衛生管理】スーパーマーケットで守るべきHACCPを部門別に解説!課題や解決策も

ラベル作成時に起きる食品表示ミス

ラベル作成の担当者が、実際には「ブロイラーの鶏肉」を使用していたにもかかわらず、誤って「ブランド地鶏」と表示して販売してしまった例をご紹介します。

| 概要 | ラベル作成時、担当者がコード番号を誤入力。「ブロイラーの鶏肉」とすべきところを「ブランド地鶏」と印字し、誤った品名で販売してしまった。 |

| ミスの要点 | ・ヒューマンエラー:入力ミス、および入力後のセルフチェック(見直し)を怠った |

| 対策 | ・作業手順書を整備し、入力内容のセルフチェックを徹底する ・似たコード番号を避けるなど、入力ミスを防ぐ仕組みを導入する |

関連資料:再発防止策の「伝わらない」「守られない」を解消する動画マニュアルの活用事例

ポップの貼り間違いで起こる食品表示ミス

販売時に掲示したポップの原産地表示が、実際の商品と異なっていたケースをご紹介します。

| 概要 | 担当者が「いつも通りだろう」と思い込み、商品の箱を確認せずにポップを作成。青果売場で販売したにんじんの産地表示が誤っていた。 |

| ミスの要点 | ・管理体制の不備:原産地確認やダブルチェックの仕組みがなかった・ヒューマンエラー:「いつも通り」と思い込み、入荷時の現物確認を怠った |

| 対策 | ・「いつも同じ」という思い込みをなくし、仕入れ時に原産地や製品情報を必ず確認する ・陳列時にポップの表示内容と実際の商品の原産地が一致しているか確認する ・販売前に担当者以外のスタッフによるダブルチェック体制を整える |

基準の誤認・認識不足で起こる食品表示ミス

新商品を売り出す際に起きた、食品表示に関する知識不足から誤った表示をしてしまったケースをご紹介します。

| 概要 | 白身魚フライの調理冷凍食品を小分け販売した際、「使用方法」や「内容個数」などの必要な表示が欠落したまま販売してしまった。 |

| ミスの要点 | 知識不足:調理冷凍食品に必要な表示項目の理解が不十分だった |

| 対策 | ・食品表示基準に関する勉強会を定期的に実施し、担当者の知識を強化する ・食品表示のチェック体制を構築し、複数人で確認できる仕組みを整える |

食品の表示ミス発生時に求められる企業対応とは

まず、どの製品でどのような表示ミスが発生したのかを正確に把握することが重要です。原因を特定するために、製造記録・ラベルデータ・出荷履歴などを確認します。アレルゲンや消費期限など安全性に関わる表示の欠落が確認された場合には、速やかに関係機関への報告を行う必要があります。

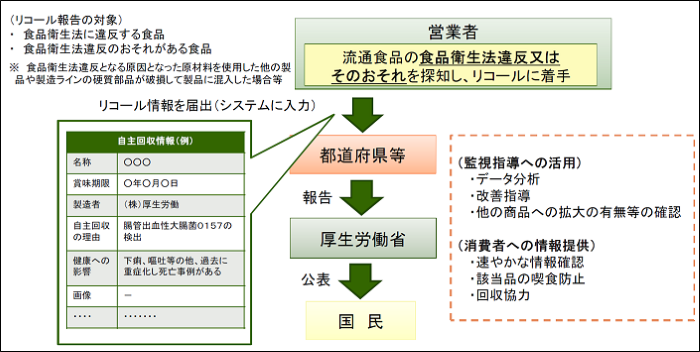

食品衛生法第63条では「健康被害のおそれがある食品を販売した場合、事業者は速やかに回収等の措置を講じ、その旨を厚生労働大臣に報告しなければならない」と定められています。これに基づき、厚生労働省では食品の自主回収に関する報告を義務化しており、専用の「リコール情報届出サイト」を通じてインターネットで届け出を行います。

報告後は発生原因を分析し、製造・表示・検品など各工程における改善策を立案・実施します。再発防止のためにはチェック体制の見直しや担当者教育の強化、情報伝達ルールの整備など、組織的な仕組みづくりが求められます。

しかし、せっかく策定した再発防止策も、現場の作業者に正しく伝わり、確実に守られなければ意味がありません。

以下の資料では再発防止策の「伝わらない」「守られない」を解消する具体的な方法や成功事例をまとめています。ルールの徹底や教育の仕組み化にお悩みの方は、是非併せてご覧ください。

>>再発防止策の「伝わらない」「守られない」はどう解決する?作業ミスを減らす具体的な対策・成功事例を見る

食品表示ミスによる自主回収を防止する対策集

食品の表示ミスを原因とする自主回収を未然に防ぐための対策を整理しました。対策作成時の参考に是非お役立てください。

管理体制の強化

食品の表示ミスを防止するには、現場任せにせず、組織として一貫した管理体制を整えることが不可欠です。具体的な対策を考える際は、以下3つの視点を押さえると良いでしょう。

| 視点 | 具体的な取り組み案 |

|---|---|

| チェック体制の明確化 | ・各工程(作成、確認、印刷、貼付等)で担当者と確認者を分離 ・ダブルチェック(複数人確認)体制の導入 ・表示確認記録(文書やデジタル)を管理/保存し、追跡可能にする |

| 情報伝達のルール化 | ・原材料や仕入先変更時の即時通知ルールを構築 ・社内様式(原材料変更報告書等)の統一による連絡漏れ防止 ・システム(ワークフロー、共有フォルダ等)による情報の一元管理 |

| 定期的な点検 | ・ヒヤリハット事例共有と改善策検討の定期ミーティング実施 ・最新法令や食品表示基準への適合性を定期チェック |

特にヒヤリハット報告の活性化はミスを防ぐうえで有効な対策の1つですが、現場では「報告書の作成が面倒」「どのように報告すればいいかわからない」など、せっかくの報告を妨げるような課題が顕在化していることも。

そこで、現場ですぐに活用できる「ヒヤリハット報告書」のテンプレートが内包された、ヒヤリハット事例・対策集の資料を以下にご用意いたしました。是非お役立てください。

>>報告書のテンプレート付き!報告から教育まで行えるヒヤリハット事例・対策集を見る

作業手順の標準化

食品表示の作成・確認・印刷・貼付といった作業は食品表示ミス事例一覧の「ミスの要点」を見ても分かる通り、ヒューマンエラーが発生しやすい工程です。作業手順を明確に定めず、担当者の経験やその場の判断に頼ると、確認漏れや手順の省略が起きやすくなります。

そのため、作業手順の標準化は表示ミスを最小限に抑えるための再現性の高い仕組みづくりとして非常に有効です。具体的には、次のような取り組みが考えられます。

- 作業手順書やチェックリストを文書化し、現場に設置する

- 作業工程ごとに写真や図を入れたマニュアルを整備する

- 手順変更があった場合は、改訂履歴を残し、全員に周知する

ただし、作業手順書の作成は時間と工数がかかります。誰にでもわかりやすく誤認されない文章を作成する必要があり、写真や図を入れるとさらに手間が増えます。

そこでおすすめなのが動画形式のマニュアルの活用です。動画であれば、複雑な手の動きも文章のように誤認されることなく、1回見ただけで正しい作業手順を理解しやすくなります。

▼実際の動画マニュアル▼

※tebiki現場教育で作成

上記の箱詰め動画は作業の流れを映像で説明するだけでなく、作業途中で注意すべきポイントをテロップで補足しているためトラブル防止にも役立ちます。熟練者が感覚で行っている作業も、動画にすることで業務の属人化を防ぎ、誰でも正確に作業できる体制を整えられるでしょう。

動画マニュアル活用のメリットや実際のサンプル動画をさらに確認されたい方は、以下のリンクをクリックし別紙のガイドブックをご覧ください。

>>実際に業務で使われている動画マニュアルのサンプル集をもっと見る

従業員教育による現場ルールの徹底

食品表示ミスの原因の1つに、知識不足による判断ミスがあります。そのため、担当者に対する継続的な教育・研修の実施が欠かせません。具体的な取り組みとしては、次のような方法が効果的です。

- 定期的に食品表示法や関連ガイドラインの勉強会を実施する

- 朝礼やミーティングで最新情報を共有する

- 知識を現場で確認できる仕組みを整備する

実際にテーブルマーク株式会社では、以下のように「知識を現場で確認できる仕組み」を整えています。

機械に動画マニュアルが閲覧できるQRコードを貼り付けて、わからないときにiPadでQRコードを読んでマニュアルが見られるような体制を作っています。QRコードを各機械に貼ることによって、自分で復習できるため、何度も繰り返し教育することがなくなりました。

さらに上記の仕組みにより、同じ内容を何度も繰り返し教育する必要がなくなり、教育にかかる工数を6時間から1時間へ削減することに成功しました。

同社が現場ルール徹底のために活用したツール(動画マニュアル)についてより詳しく知りたい方は、以下のリンクから詳しい資料をご覧ください。

>>手順書・マニュアルをその場で確認できる!動画マニュアル「tebiki現場教育」について見る

IT・自動化の導入

食品表示の工程にはどうしても人の手作業が関わるため、ヒューマンエラーが発生しやすい傾向がありますがITや自動化の導入は、ミスを根本的に減らすために効果的な対策です。具体的には、次のような取り組みが考えられます。

- 原材料や仕入先の情報、アレルゲン、製造ロットをデータベース化

- ラベル作成や原材料入力の自動化

- 表示作成から最終承認までの流れをシステム上で管理

こうした導入は一度仕組みを整えてしまえば、継続的にミスを減らすことが期待できます。

とはいえ、どれだけIT化や自動化を進めたとしてもシステムの運用や最終確認、イレギュラー時の対応など、現場からヒトの介在を完全になくすことは困難です。 だからこそ、こうした仕組みの導入と並行して、結局は「なぜミスが起こるのか」「何を注意すべきか」といった従業員教育が極めて重要になるのです。

従業員によるミスの再発防止策について具体的にまとめた以下の資料では、再発防止策が浸透しない現場の共通点や「伝わらない」「守られない」現場ルール運用をどう改善すべきかといった実践的な対策を詳しく展開しています。是非お役立てください。

>>再発防止策の「伝わらない」「守られない」はどう解消する?具体的な対策や好事例を見る

デジタル記録・電子現場帳簿の活用

食品表示の作成・確認作業は、正確な記録が求められる業務です。しかし、紙の帳票や手書きの記録では「誰が・いつ・どの工程を確認したのか」が曖昧になりやすく、記入漏れや記録の紛失といった問題が発生しがちです。

このような課題を防ぐために有効なのがデジタル記録や電子現場帳簿の活用です。具体的なメリットは以下の通りです。

| 業務の効率化 | 印刷・FAX・郵送などの手作業が不要に! |

| 省スペース化 | 紙資料の保管スペースを削減可能 |

| アクセス性の向上 | 文書名や作成日で検索すれば、目的の書類を瞬時に見つけ出せる |

実際に、ある企業では現場帳票をデジタル化した結果、紙帳票からExcelへの転記・集計に要していた2時間超の作業時間を約1分に短縮することに成功しました。

帳票のデジタル化による記録の活用法や実際にデジタル化を行う方法、デジタル化の費用対効果についてまとめた以下の資料も是非ご覧いただき、貴社の食品表示における正確性の担保と、管理業務の大幅な効率化を実現するための一歩としてご活用ください。

>>「はじめての現場帳票デジタル化ガイド」を読み、デジタル記録の活用法について学ぶ

次章では、これまで述べた解決策を実際の行動に落とし込むうえで有効な2つのツールについて解説します。

「tebiki」なら食品表示ミスを起こさない現場づくりを後押し!

「tebiki」なら動画マニュアルと電子現場帳簿を活用し、教育と記録の両面から食品表示ミスを防ぐ現場づくりを実現します。

- 動画マニュアル作成ツール:tebiki現場教育

- 現場帳票のデジタル化ツール:tebiki現場分析

tebiki現場教育で従業員教育を漏れなく簡単に実施!

tebiki現場教育は、誰でも簡単に動画マニュアルを作成できる現場教育ツールです。高度な機能をそぎ落とし、本当に必要な機能だけを厳選しているため、現場でも直感的に使いやすいのが特徴です。

▼さらに充実した機能▼

- 自動翻訳機能:ボタン1つで100か国語に対応

- 自動字幕生成:音声を自動認識し、字幕を自動作成

- テスト機能:従業員の理解度を可視化して確認

- レポート機能:学習の進捗状況をリアルタイムで把握

- タスク機能:閲覧してほしいマニュアルの視聴指示

実際にtebiki現場教育を導入して効果が得られた事例をご紹介します。

| 企業名 | 導入前の課題 | 導入効果 |

|---|---|---|

| 理研ビタミン株式会社 | 多様な勤務時間帯により、全従業員を対象とした研修実施が困難 | 全員に教育の機会を提供できるようになり、教育内容のばらつきが解消 |

| イセ食品株式会社 | 外国人従業員に日本語の座学研修が伝わりにくかった | 外国人の理解度が向上し、工場内での作業標準化にも貢献 |

| アサヒ飲料株式会社 | 1つの工程手順書の作成に数日かかっていた | 手順書作成工数を約3分の1に削減。OJTにかかっていた時間も半日以上から約2時間に短縮 |

tebiki現場教育をより詳しく知りたい方は、以下のリンクをクリックし資料をご覧ください。

>>現場ルールの徹底に役立つ「tebiki現場分析」の詳しい機能や導入事例を見る

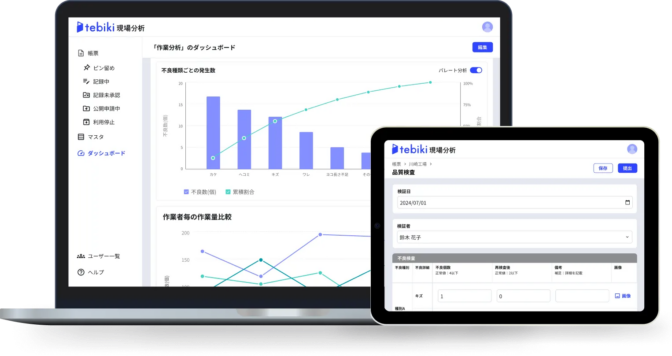

tebiki現場分析で記録のデジタル化や異常検知を実現!

tebiki現場分析は、現場帳票をかんたんにデジタル化できるツールです。シンプルな操作性で、現場スタッフでも直感的に使える設計。専門知識がなくても、日々の記録や管理をスムーズに行えます。

さらに記録は自動で保存・共有されるため、どの工程で誰がチェックしたのかをすぐに確認可能。紙の帳票では難しかったリアルタイムでの情報共有も実現します。

▼tebiki現場分析でできること ▼

- スマートフォンやタブレットから簡単入力

- 管理者がリアルタイムで承認・確認

- 自動計算機能・管理図・パレート図でデータを即可視化

- 異常値を自動で強調表示&メール通知で即時対応

- 写真・画像も記録可能で、紙では難しい情報管理も実現

実際にある企業では、導入前は「情報が担当者ごとに閉じており、全体の状況把握や継続的な改善が進まない」という課題を抱えていました。

tebiki現場分析を導入した結果、ウェブ上で状況の確認や指示出しが可能になり、異常発生時の対応時間を約90%削減。さらに、現場からは次のような声も寄せられています。

tebiki現場分析を活用することで、測定データをリアルタイムにグラフ化し、過去のデータとの比較が容易になりました。これにより、品質の傾向分析を客観的に把握することができ、変化の兆候を先読みしてトラブルを未然に抑える取り組みへとつなげられています。

tebiki現場分析をより詳しく知りたい方は是非以下の資料をご覧ください。

>>表示ミスの防止や現場データの活用に役立つ「tebiki現場分析」の詳しい機能や導入事例を見る

まとめ

食品の表示ミスとは、商品のラベルやパッケージなどに記載された情報に誤りがある状態を指します。消費者に深刻な健康被害をもたらすおそれがあるだけでなく、企業にとっても自主回収や再印刷・再包装などが必要となり、多大なコストが発生する重大な問題です。

食品の表示ミスを防止するためには、管理体制の強化、作業手順の標準化、従業員教育による現場ルールの徹底に加え、IT・自動化の導入やデジタル記録・電子現場帳簿の活用が効果的です。

特に従業員教育や標準化の面ではtebiki現場教育、デジタル記録・電子帳簿の面ではtebiki現場分析の導入がおすすめです。各ツールの具体的な機能や導入事例については、以下の資料をご覧ください。

参照元/出典元

- 消費者庁「平成二十七年内閣府令第十号 食品表示基準」

- 厚生労働省「令和6年度 食物アレルギーに関連する食品表示に関する調査研究事業報告書」

- 農林水産省|R6年度食品表示ミス防止・食品トレーサビリティに関するセミナー第3部_食品表示ミス防止のチェックポイント(3)加工食品 製造(前編)

- 農林水産省|R6年度食品表示ミス防止・食品トレーサビリティに関するセミナー 第3部_食品表示ミス防止のチェックポイント(3)加工食品 製造(後編)

- 消費者庁|加工食品の 食物アレルギー表示 ハンドブック

- 農林水産省|R6年度食品表示ミス防止・食品トレーサビリティに関するセミナー 第3部 食品表示ミス防止のチェックポイント(1)生鮮食品 小売り(前編)

- 農林水産省|R6年度食品表示ミス防止・食品トレーサビリティに関するセミナー 第3部 食品表示ミス防止のチェックポイント(1)生鮮食品 小売り(後編)

-672x378.png)