標準化の推進に役立つかんたん動画マニュアル「tebiki現場教育」を展開する、現場改善ラボ編集部です。

5S活動とは、「整理・整頓・清掃・清潔・躾(しつけ)」の5つで構成される取り組みで、トヨタから生まれたとされる職場環境の改善手法です。単に職場をきれいにするだけでなく、業務の非効率をなくし製品の品質や従業員の安全性を高めるなど、企業の成長に欠かせない重要な役割を持っています。

本記事では5S活動の基本的な進め方から具体的な実践方法、改善策を定着させるコツについて詳しく解説します。

>>【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」を見てみる

目次

5S活動とはどんな活動?5Sの意味

5S活動とは「作業環境を改善する手法」

5Sとは「整理/整頓/清掃/清潔/躾(しつけ)」の頭文字を取った用語で、これら5つの要素を段階的に実践・維持することで、職場環境の改善と業務効率化を目指す活動全般を指します。

もともとは製造業の現場、特にトヨタ生産方式を支える土台として発展した考え方です。

単に職場をきれいにする「美化活動」と混同されがちですが、その本質的な目的は、探し物や手戻りといった業務上のムダを徹底的に排除し、「生産性の向上」「品質の安定」「安全性の確保」といった目標を実現することにあります。

ここからは5S活動の各要素が何を指すのか、具体的に解説します。

- 整理

- 整頓

- 清掃

- 清潔

- 躾(しつけ)

5Sを生産性向上などの現場改善につなげるための具体的なアクションについて知りたい方は、以下のリンクから専門家による「5Sの正しい進め方」の解説動画をご覧ください。

整理:不要なものを決め処分する

5Sの出発点である「整理」とは、職場にある全ての“もの”に対して必要か不要かを明確な基準で「決め」、不要なものを「処分する」ことです。「もの」というのは作業道具や作業スペースだけに限らず、作業手順や業務内容など物質として存在しないものも対象です。

多くの職場では「いつか使うかもしれない」という理由で、実際には使われないものがスペースを圧迫しています。これが本当に必要なものを探す時間を奪い、作業効率を低下させる根本原因です。

整理の目的は判断基準を設けて機械的に要・不要を仕分け、不要品やムダを一掃すること。対象は道具や書類だけでなく、古いデータや形骸化したルールなど、形のないものも含まれます。“捨てる”ことへの躊躇をなくし、価値を生むものだけに囲まれた環境を作ることが改善活動の第一歩だといえるでしょう。

整理に該当する主な取り組み例は以下の通りです。

- 要・不要の基準を明確化: 「過去1年間使わなかったものは処分」「在庫は3日分まで」など、誰でも判断に迷わない具体的な基準を設定する。

- 「赤札作戦」の実施: 不要か迷うものに理由と期限を書いた「赤札」を貼り、期限を過ぎたら問答無用で処分する仕組みを運用する。

- データの棚卸し: 共有サーバー内に「一時保管フォルダ」を設け、一定期間を過ぎたデータは自動的に削除するルールを作る。

このように必要なものと不要なものを整理し不要なものを取り除く動きを、職場の共通認識とする活動が整理です。後述する整頓と併せ「2S活動」と呼ばれるほど、5S活動の根幹であり重要な改善活動です。

※5Sの各要素ですぐに現場でマネできる実践的な活動例は、以下の専門家による解説動画でもご覧いただけます。5Sを定着させるポイントも講演しているので、是非記事と併せてご覧ください。

整頓:定位置を決め片付ける

整理で必要なものだけが残ったら、次のステップは「整頓」です。これは、ものの置き場所である「定位置」を決め、使った後は必ずそこへ「片付ける(戻す)」ことを徹底する活動を指します。

「あれ、どこに置いたっけ?」と“探す時間”は、現場で最も無駄なコストの一つです。整頓の目的は、この探す時間をゼロにすること。誰が見ても何がどこにあるか一目でわかり、新人でもベテランでも同じようにモノを取り出せる状態を目指します。

重要なのは単に置く場所を決めるだけでなく、「いかに使いやすく、いかに戻しやすいか」という視点で定位置を設計することです。

整頓に該当する主な取り組み例は以下の通りです。

- 定位置管理と表示の徹底: 全ての物品に住所(定位置)を与え、棚や床にテープで区画線(エリア)を引いたり、写真や名称で表示(ラベリング)する。

- 「姿絵(すがたえ)管理」の導入: 工具箱の中や壁掛けボードに工具の形をくり抜いたマットや影絵を描き、そこに戻さざるを得ない仕組みを作る。

- 使用頻度に応じた配置: 毎日使うものは作業台の一番使いやすい引き出しに、週に一度しか使わないものはキャビネットに、と使用頻度で置き場所を明確に分ける。

このように、必要なものを必要なときにすぐ使える効率的な状態にする活動が整頓です。この整頓を誰でも再現可能なレベルに引き上げる手法である「5S3定」について知りたい方は、以下の関連記事もご覧ください。

関連記事:【改善事例あり】5S3定の実践ポイント~トヨタ式に学ぶムダ削減~

清掃:整理・整頓を維持し点検する

「清掃」は職場をきれいに掃除する活動ですが、5Sではより深い目的があります。それは、整理・整頓された状態を「維持し」、同時に設備や道具に異常がないか「点検する」ことです。

日々の清掃は、乱れた定位置を元に戻したり不要なものが持ち込まれていないかを確認したりと、整理・整頓の状態を維持する絶好の機会です。

さらに「清掃は点検なり」という言葉があるように、機械をピカピカに磨き上げる過程で、油漏れや部品のひび割れ、ボルトの緩みといった“いつもと違う”危険な兆候に気づくことができます。これが、大きな事故や品質不良を未然に防ぐ重要な活動となるのです。

清掃に該当する主な取り組み例は以下の通りです。

- 清掃点検チェックリストの活用: 「どこを」「何を使って」「どこまで綺麗にするか」「何を確認するか」をリスト化し、清掃の質と点検の精度を標準化する。

- 担当エリアの明確化: 一人ひとりに清掃・点検の担当エリアを割り当て、責任感と当事者意識を持たせる。

- 汚れ発生源への対策: なぜそこが汚れるのか(油が飛散する、粉塵が舞う等)を突き止め、カバーを取り付けるなど、汚れ自体を発生させない工夫を凝らす。

例えば食品製造の株式会社テーブルマークでは、言語や文化の違いから、外国人従業員へ「ごみの分別方法」が伝わらないという課題を抱えていました。そこで構内ルールを動画マニュアル化(tebiki現場教育)することで、ごみ捨てをはじめとした清掃方法が標準化でき、ルールが守られるようになりました。

このように5Sのルールの浸透や文化醸成には、動画マニュアルによる教育が多くの現場で導入されています。いつ・何を・どのように作業したらいいのかをすべて見える化し、誰が5S活動をしても同じ作業品質が守られる教育体制を整備できるためです。

5S文化を浸透させるための動画マニュアルの例を以下に掲載します。

※実際の企業がtebikiで作成

標準化やヒューマンエラー防止、不良品質の改善、安全対策に寄与する動画マニュアルの詳細な教育効果や事例は、以下の資料群からご覧いただけます。気になるものを参考にしてみてください。

▼関連資料

・再発防止策の「伝わらない」「守られない」を解消する動画マニュアルの活用事例

・ヒューマンエラーによる労災を未然防止する安全教育

・動画マニュアルを活用した「不良品の後工程流出ゼロ達成」事例

清潔:整理・整頓・清掃を維持する

「清潔」とは、その名の通り「清掃」が行き届いた綺麗な状態を「維持する」ための活動です。より具体的には、整理・整頓・清掃(3S)によって実現したきれいで効率的な職場環境が後戻りしないよう、その状態を標準(スタンダード)として定め維持管理していく仕組みを指します。

3Sが具体的な「実行(アクション)」であるのに対し、清潔は良い状態を保つための「ルール化」や「見える化」であり、個人の頑張りに依存せず、組織として良い状態をキープするための活動です。

清潔に該当する主な取り組みは以下の通りです。

- 5S基準書の作成: 「通路にはみ出していない」「床に油汚れがない」など、写真や図を用いて「正常な状態」と「異常な状態」の判断基準を誰の目にも明らかにする。

- 当番制や活動のルーティーン化: 「毎週金曜日の終業前10分間は5Sタイム」といったルールを設け、活動を日常業務の中に組み込む。

- 5Sパトロールの定期実施: 責任者が定期的に現場を巡回チェックし、基準が守られているかを確認。良い点は褒め、改善点はその場で指導する。

このように、整理/整頓/清掃の3Sにあたる要素を継続させる仕組みを整える活動が清潔です。

躾(しつけ):ルールを徹底させる

5Sの最終ゴールである「躾」は、整理・整頓・清掃・清潔を通じて決められた様々な「ルール」を、全員が守って当たり前というレベルまで「徹底させる」活動です。

躾というと精神論のように聞こえますが、5Sにおける躾は、罰則で縛ることではありません。なぜそのルールが必要なのか、守ることで自分たちにどんなメリットがあるのか(安全になる、作業が楽になる等)を全員が理解し、自律的に行動できる企業文化を育むことを意味します。

指示されたからやる「やらされ仕事」ではなく、全員が当事者として改善に参加する。この状態になって初めて、5Sが現場に根付いたといえます。

躾に該当する主な取り組みは以下の通りです。

- 5S活動の目的・目標の共有: 朝礼やミーティングで繰り返し5Sの重要性を伝え、成功事例を共有することで、活動への納得感を高める。

- 定期的なルールの見直し会議: 現場の実態に合わなくなったルールは形骸化の原因になるため、定期的に現場の意見を聞きより良いルールへと改善を続ける。

マニュアルの整備と教育の徹底: 新人でもすぐにルールを理解し実践できるよう手順や基準を動画や写真付きのマニュアルにまとめ、入社時や異動時に教育を徹底する。

このように、5S活動全体で決められたルールや標準を習慣化させるための活動が躾です。標準化の具体的なノウハウや成功事例に基づいた進め方について知りたい方は、「トヨタ流に学ぶ 作業標準の見直しで実現する製造現場の生産性向上」も併せて参考にしてみてください。

単なる片付けではない!5S活動の目的や効果

5Sの概要だけを見ると「職場の片付けができていればいいのでは?」というように感じるかもしれません。しかし5S活動の本質的な目的は、職場を綺麗にすることではありません。5S活動で目指すべきゴールや改善の効果について、以下の項目をもとに解説します。

このような「現場改善効果を出す5S活動の進め方」については、以下のリンクをクリックして専門家による解説動画をご覧ください。

3Mを排除し効率や生産性アップ

現場では「あれ、どこに置いたっけ?」と工具や部品を探す時間が頻繁に発生しがちですが、こうした探す時間のムダは生産性を大きく低下させる原因の典型例(ムリ・ムダ・ムラ)です。

5S活動、特に「整理」と「整頓」を徹底することで、必要なモノが・必要な時に・必要なだけある状態を作り出せます。これにより、探し物の時間がゼロになるだけでなく作業の流れがスムーズになり、人による作業のバラツキ(ムラ)も減少。結果として、無理な計画(ムリ)を立てなくても、生産性が自然と向上していくのです。

5Sは単なる片付けではありません。日々の業務からこうした「3M」を徹底的に排除し、誰もが効率よく付加価値の高い仕事に集中できる環境を整えるための、極めて強力な改善活動なのです。

現場に潜む「3Mを見つける視点」や3M対策後のルール策定の方法については、専門家による以下の解説動画も併せてご覧ください。

>>生産性アップを叶える「ムリ・ムダ・ムラ」の見つけ方や実践的な対策をみる

チョコ停を減らし稼働率を改善

設備の停止原因を調べると、センサーの汚れや切り屑の詰まりといった、些細な不具合であることが少なくありません。多くの現場が、こうした「チョコ停(短時間停止)」によって稼働率の低下を招いています。

チョコ停は、1回あたりの停止時間は短くても頻発すると工場の稼働率に大きなダメージを与えます。このチョコ停の多くは、5Sの「清掃」を徹底することで防ぐことが可能です。

「清掃は点検なり」という言葉があるように、機械をピカピカに磨き上げる過程で油漏れや部品のガタつき、異音といった設備の異常を早期に発見できます。問題が小さいうちに対処することで突然の大きな故障を防ぎ、設備の安定稼働に繋がります。機械周りが整理・整頓されていれば異常箇所へのアクセスも容易になり、迅速な復旧が可能です。

5Sは設備を常に最高の状態に保つための、いわば予防保全活動そのものなのです。

チョコ停を防ぎ、安定稼働へとつなげる根本的な対策方法は「チョコ停ゼロ・安定稼働へ ペーパーレスでの設備保全の第一歩」にて具体的に解説しているので、稼働率の改善を探している方は参考にしてみてください。

>>資料「チョコ停ゼロ・安定稼働へ ペーパーレスでの設備保全の第一歩」を見てみる

在庫やスペースのムダを省きコスト削減

「いつか使うかもしれない」という理由で使われなくなった金型や治具、過剰な仕掛品が工場の隅に山積みになっている光景は珍しくありません。それらは貴重なスペースを占有するだけでなく、管理コストや探す手間といった目に見えないコストを発生させています。

5Sの「整理」は、必要なモノと不要なモノを明確に分け、不要なモノを思い切って処分することから始まります。これによりムダな在庫が一掃され、驚くほど広大なスペースが生まれます。

空いたスペースは、より安全な作業動線の確保や新たな生産設備への投資に活用できます。また、「整頓」によって在庫の置き場所や数量をルール化すれば在庫量がひと目でわかるようになり、過剰発注を防げます。5Sはスペースと在庫のムダをなくし、企業の利益に直接貢献するコスト削減活動の側面も担っているのです。

関連記事:在庫管理に欠かせない棚卸マニュアル作成のコツ!活用される手順書の整備事例も解説

危険やリスクの芽を摘み労災を未然防止

安全な職場環境は、何よりも優先されるべきものです。一方で、床に置かれた資材につまずいて転倒する、油汚れで滑る、通路が塞がっていて避難が遅れる… こうした労災リスクの多くは、5Sの不徹底が原因で起こります。

このような事故・ヒヤリハットを引き起こしかねない要因は、5S活動を通じて1つひとつ摘み取っていくことが可能です。

▼5S活動を安全衛生活動に応用している例▼

- 整理:床の上のモノをなくし、つまずき・転倒のリスクを減らす。

- 整頓:通路や安全な作業スペースを明確に区分し、確保する。

- 清掃:床の油汚れなどを取り除き、スリップ事故を防ぐ。

整理整頓された職場は、見た目が良いだけでなくどこに危険があるか分かりやすいため、従業員1人ひとりの安全意識も自然と高まります。5Sは、従業員の命と健康を守り安心して働ける職場を実現するための、最も基本的で重要な安全活動なのです。

ここで重要なのが、「1度整理・整頓して終わり」ではなく、5S活動が行き届いた状態を常に維持することです。これには、従業員がいかに現場の安全を守るかという安全意識の高さが大きく影響します。

従業員の安全意識が高まる安全教育の手法・事例について詳しく知りたい方は、以下のリンクをクリックし別紙の資料をご参照ください。

>>ゼロ災を達成!従業員の安全意識を向上させる安全教育の手法・事例をみる

職場ルールが習慣化し意識が向上

5S活動で最も重要かつ難しいのが、最後の「躾(しつけ)」です。躾とは「決められたことを、決められたとおりに、正しく実行できるように習慣づけること」を意味します。

「使った工具は必ず元の場所に戻す」「汚したらすぐに拭く」といった5Sのルールを全員で守り続けることは、簡単なことではありません。しかし、これを粘り強く継続することで、ルールを守ることが当たり前の文化として職場に根付きます。

この「当たり前」のレベルが上がると、従業員の意識は大きく変わります。5Sのルールを守れるチームは品質や納期、安全といった、より高度なルールも守れるようになります。5S活動は単に職場を綺麗にするだけでなく、従業員1人ひとりの規律意識とチームワークを高め、強い組織文化を育む「人づくり」の活動でもあるのです。

5Sのルールが遵守されるような意識の高い現場では、おのずと手順不順守などの問題も解消されることが期待できます。しかし、問題は従業員だけでなく「わかりにくいルールや手順書」といった、仕組み・教育の不備が原因であることにも注意が必要です。

5S活動における躾、つまり「標準化」の土台となる手順書やルール整備の方法について知りたい方は、以下のリンクをクリックし詳細な資料もご覧ください。

>>“手順書通りにできない”から卒業!作業ルールを効果的に守らせるコツ「〇〇」をみる

ここまで、5S活動の概要やメリットについてご紹介しました。続いて、5S活動の実践に向けた具体的なアイデア事例やステップ別の進め方も早速みてみましょう。

業界別に使える5S活動のアイデア集

5S活動は多くの現場で導入されており、製造業・病院・飲食店・事務所など多くの業界で環境改善に向けた取り組みとして取り入れられています。業界別のアイデア集をまとめると以下の表の通りです。

▼製造業 / 工場

| 課題 | 工具をバラバラに置いていたり上に積み上げた状態のため、欲しい治工具がすぐに見つからない |

| 5S対策案 | 工具のサイズ別に並べ替えて定位置を決めることで、見つけやすく取り出しやすい状態にする |

▼物流業

| 課題 | 在庫がどこにあるかが明記されず、探すのに時間がかかる |

| 5S対策案 | 在庫の定位置を決めて、箱や袋や棚などにそれぞれ品名を表示する |

▼食品製造業

| 課題 | キッチンやホールの床に汚れゴミがあり、転倒しやすい |

| 5S対策案 | ・掃除をして帰るように徹底する ・清掃手順や清掃箇所をマニュアル化する |

より多くの5S活動のアイディアを知りたい方は、5Sコンサルタントが解説する「5S活動の具体的な実践方法」を以下のリンクをクリックしてご覧ください。

5S活動の効果を最大化させる進め方

5S活動の重要性は理解していても、「一体何から手をつければいいのか分からない」「始めたはいいが、いつの間にか形骸化してしまった」という経験をお持ちの方は少なくないでしょう。

5S活動を単なる掛け声で終わらせず、改善効果を生む本物の活動として定着させるには正しいステップで計画的に進めることが不可欠です。ここでは、現場で成果を出すための具体的な5つのステップを解説します。この手順に沿って進めることで活動の目的が明確になり、着実に職場を変えていくことができるでしょう。

- 活動目的やゴールを策定する

- 5Sのルールや基準を作る

- 課題を可視化し優先度をつける

- 5S活動を実践する

- 活動の効果測定を行い継続・改善する

▼専門家が解説!実践的な5S活動の進め方を動画でわかりやすく学びたい方はこちらをクリック▼

① 活動目的やゴールを策定する

5S活動の最初かつ最も重要なステップは、「なぜ5Sをやるのか」という目的を全員で共有することです。単に「職場を綺麗にする」という漠然とした目標では、活動は長続きしません。まずは、自分たちの職場が抱える具体的な課題を洗い出すことから始めましょう。

- 「工具や部品を探すのに、1日あたり平均10分かかっている」

- 「設備のチョコ停が、月に5回発生している」

- 「資材や仕掛品で通路が狭く、危険な箇所がある」

このように、現状の問題点を具体的にリストアップします。その上で、これらの課題が解決された「あるべき姿」を活動のゴールとして設定します。ゴールは、誰が見ても達成できたかどうかが分かるようにできるだけ数値目標に落とし込むのが成功のコツです。

▼ゴール設定の例▼

- 工具の探索時間をゼロにする

- チョコ停の発生件数を月2回以下に削減する

- 通路幅1.5mを常に確保し、床の上のモノをゼロにする

この目的とゴールをキックオフミーティングで発表したりポスターとして掲示することで、メンバー全員が同じ方向を向いて活動をスタートさせることができます。

5S活動の実際の成果例や目的達成のための実践フォーマットを見たい方は、以下のリンクをクリックして「実践的な5S活動」の解説動画をご覧ください。

② 5Sのルールや基準を作る

目的とゴールが決まったら、次に「何をもって『良い状態』とするか」という具体的なルールと基準を全員で決めます。人によって「きれい」の感覚は違うため、共通の物差しを持つことが活動のブレを防ぎます。

5Sそれぞれの観点から以下のようにルールと基準を具体化していくと、誰がやっても同じレベルを維持できる実効性の高い活動になります。

| 5S | 基準・ルールの概要 | 具体例 |

|---|---|---|

| 整理 | 要・不要の判断基準を明確にする | ・未使用期間(例:1年)で要否を判断する ・不要品に「赤札」を貼り期日内に処分する |

| 整頓 | 3定(定位・定品・定量)を徹底する | ・床や棚に区画線を引きモノの住所を決める ・写真や工具の形跡で正しい置き方を見える化する |

| 清掃 | 清掃の範囲・担当・レベルを具体的に決める | ・清掃範囲/担当者/時間を一覧表で明確にする ・「どこまで綺麗にするか」を写真で示す清掃基準書を作る |

| 清潔 | 3S状態を維持・管理する仕組みのルール化 | ・月1回など定期的に5Sパトロールを実施する ・チェックリストで点数化し結果を掲示/共有する |

| 躾 | ルール遵守を習慣化させる仕組みを作る | ・毎日の始業前5分間など「5Sタイム」を設ける ・活動の成果発表会や表彰制度で動機付けを行う |

これらのルールはコンサルタントや管理職が決めるのではなく、実際にその場で作業するメンバーが主体となって決めることが非常に重要です。自分たちで決めたルールだからこそ当事者意識が芽生え、後の「躾(習慣化)」のステップへとスムーズに繋がるといえます。

③ 課題を可視化し優先度をつける

ルールや基準ができたら、それらを物差しとして現状の職場を評価し課題を「見える化」します。いきなり職場全体で完璧を目指そうとすると、負担が大きく挫折の原因になります。まずは成果を出しやすい場所から着手するために、優先順位をつけましょう。

優先順位を以下のようなステップでつけていくと、対処すべき課題を網羅的に洗い出すことができます。

| 5Sパトロールの実施 | 基準書やチェックリストを持ってメンバー全員で職場を回り、ルール通りになっていない箇所を確認 |

| 問題点の写真撮影 | 乱雑な棚、汚れた設備、床に置かれたモノなどを写真に撮り、「ビフォー」の状態を記録 |

| 優先順位付け | 見つかった課題を「安全・品質・生産性への効果」と「時間・費用などの取り組みやすさ」で評価 |

| モデルエリアの設定 | いきなり全体ではなく、特定の棚や機械周りなどを「モデルエリア」として集中的に改善 |

④5S活動を実践する

いよいよ、計画を実行に移すステップです。ポイントは、決めたルールに従って全員参加で一気に行うことです。

▼活動の例▼

- 「整理」から始める(捨てる技術)

不要なモノを処分しない限り、整頓や清掃のスペースは生まれません。まずは「赤札作戦」で不要品を洗い出し、赤札を貼って期限までに処分または移動します。上司や他部署の確認が必要な場合もあるため、事前の段取りが重要です。

- 「整頓」「清掃」を徹底する

整理で確保したスペースを活用し、ルールに沿って置き場所や表示を明確にします。その後、担当エリアを徹底的に清掃し、機械の細部まで磨き上げましょう。

- 活動時間を確保する

「忙しくて時間がない」とならないよう、始業前の10分や週1回30分など業務時間内に「5Sタイム」を設けます。これは継続の仕組みになるだけでなく、5Sが重要な業務であることを会社として示す意味もあります。

5S活動は単なる片づけや清掃ではなく、職場環境を根本から改善し作業の安全性や効率を高めるための土台づくりです。小さな取り組みを積み重ね全員が主体的に関わることで、5Sは一時的なイベントではなく日常の習慣へと定着していきます。継続して取り組むことで、現場の雰囲気や成果が確実に変わっていくはずです。

⑤活動の効果測定を行い継続・改善する

5S活動は「ルールを実施して終わり」「一度活動して終わり」ではありません。「やりっぱなし」にせず、活動の成果をきちんと評価し、改善を続けていく以下のような仕組みを作ることが最も重要です。

| 効果の「見える化」 | ③で撮影した「ビフォー」の写真と全く同じ場所・アングルで「アフター」の写真を撮影します。改善の成果が視覚的に分かるため、メンバーの達成感やモチベーション向上に絶大な効果があります。 |

| 数値による効果測定 | ①で設定したゴール(数値目標)に対して、どれだけ達成できたかを具体的に測定します。「工具の探索時間が平均10分から0分になった」「チョコ停が月5回から2回に減った」など、数値で成果を確認することで、活動の価値を客観的に証明できます。 |

| 定期的なチェックとフィードバック | 月1回など、定期的に5Sパトロールを実施し、良い状態が維持できているか、ルールに形骸化が見られないかをチェックします。良い点は大いに褒め、改善が必要な点は次のアクションプランに繋げます。部署ごとに点数をつけ、表彰するなどのゲーム性を取り入れるのも有効です。 |

この効果測定(Check)と改善(Action)のサイクルを回し続けることで、5Sは一過性のイベントではなく、職場の文化として根付いていくのです。

しかし、どれだけ筋の良い施策を講じたとしても分かりやすく実行しやすい内容をルールとして正しく理解してもらう「躾」ができないと、期待していた効果を引き出すことは難しいでしょう。

次章では、躾による現場への定着を助ける教育方法について詳しくご紹介します。

5S活動の成功における重要事項は「躾=標準化」

5S活動に取り組んで一時的に職場がきれいになっても、数ヶ月後には元通り…。そんな苦い経験はありませんか?多くの現場で起こるこの「リバウンド現象」の原因は、5Sの最後のステップである「躾(しつけ)」が徹底されていないことにあります。

整理・整頓・清掃・清潔という素晴らしい土台も、「躾」という柱がなければすぐに崩れてしまいます。「躾」とは、5S活動を一過性のイベントで終わらせず、持続可能な文化として根付かせるための最も重要な要素なのです。

「躾」とは強制ではなく、ルールの習慣化=標準化

「躾」と聞くと、「厳しく教え込む」「強制的にやらせる」といった、少し厳しいイメージを抱くかもしれません。しかし5S活動における「躾」は、そうした一方的な強制とは全く異なります。

本当の「躾」とは、決められたルールを誰もが指示されなくても当たり前に守っている状態を創り上げ、それを習慣化させることです。

やらされ感のある活動は、決して長続きしません。「なぜこのルールが必要なのか」「守ることで自分たちの仕事がどう楽になるのか」といった目的やメリットを全員が深く理解し、納得して行動に移す。そこまで導いて初めて、「躾」が機能し始めたといえるのです。

では、この標準化はどのようにして叶えるのでしょうか?次章では、5S活動や標準化を通じて現場改善に成功した企業事例をお見せします。

>>標準化を促進して現場を改善する「実践的な方法」を他にも知りたい方はこちらをクリック!

5S活動を通じた企業の改善事例

実際に5S活動や躾=標準化を推進し、現場を改善している事例として以下の3社をご紹介します。

- 明和工業株式会社

- テーブルマーク株式会社

- 株式会社神戸製鋼所

明和工業株式会社

まずご紹介するのは、自動車部品メーカー「明和工業株式会社」の事例です。

| 課題 | 動画マニュアルの導入効果 |

|---|---|

| ・外国人作業員への教育で言葉の壁があり、標準作業が徹底されていなかった ・作業品質のばらつきで、製品のキズ不良が多発していた | ・QRコード活用で、誰でも母国語で正しい手順を即時確認可能に! ・キズ不良率が4.5%→1.5%に大幅低減し、品質が安定! |

同社では外国人作業員への教育で言葉の壁があり、標準作業が徹底されずキズ不良が多発。紙マニュアルでは細かなニュアンスが伝わらず、教育効果が持続しない点も課題でした。

そこで「動画マニュアル(tebiki)」で作業を動画化し、QRコードとモニターを連携することで標準作業をわかりやすく周知させました。誰でも母国語で正しい手順を即時確認できる環境を構築し作業の標準化に成功したことで、キズ不良率は4.5%から1.5%へと大幅に削減され、リーダーの教育意識も向上しました。

「全員が統一した作業ができる」と語る明和工業株式会社が活用したtebikiの詳細な情報については、以下のリンクをクリックしてください。

>>5S活動を浸透させる動画マニュアル 標準化を推進する簡単動画マニュアル「tebiki現場教育」の詳細をみる

テーブルマーク株式会社

続いて、冷凍食品メーカー「テーブルマーク株式会社」の事例です。

| 課題 | 動画マニュアルの導入効果 |

|---|---|

| ・教え方の個人差が大きく、新人の混乱や品質のバラつきを招いていた ・ベテランの暗黙知(カンコツ)が共有されず、OJTに多大な時間がかかっていた | ・誰でも同じ「正解」を学べるようになり、教育内容を標準化! ・暗黙知を動画で見える化し、属人化業務のOJTを6時間→1時間に短縮! |

同社では指導者によって教え方が異なり、新人が「言っていることが違う」と混乱する場面がありました。また、トラブル対応や品質チェックといったベテランの勘とコツに頼る作業が多く、技能伝承がうまく進んでいない点も課題でした。

そこで「動画マニュアル(tebiki)」を導入し、機械の操作や確認手順などをいつでもわかりやすく確認できる状態を目指しました。具体的には各機械にQRコードを貼り、作業者がいつでもiPadで正しい手順を確認できる環境を整備しています。結果、OJTと質問対応で約6時間かかっていた属人化業務の教育が約1時間に短縮。動画による標準化で教え方のバラつきがなくなり、品質向上や構内ルールの遵守にも繋がっています。

「(品質管理を徹底するために)認識の統一を可能にするのが、tebikiの動画マニュアルだと思っております」と語るテーブルマーク株式会社が活用したtebikiの詳細な情報については、以下のリンクをクリックしてください。

>>5S活動を浸透させる動画マニュアル 標準化を推進する簡単動画マニュアル「tebiki現場教育」の詳細をみる

株式会社神戸製鋼所

最後は、素材メーカー「株式会社神戸製鉄所」の事例です。

| 課題 | 動画マニュアルの導入効果 |

|---|---|

| ・紙マニュアルとOJTでは、教え方のばらつきや作業品質のムラが発生していた ・手順書の作成に1ヶ月近くかかり、OJTも非効率だった | ・OJT時間を約30%削減し、教育内容を標準化! ・手順書作成時間が1ヶ月→1〜2日に!紙と動画の融合で現場の理解も促進! |

同社では、紙の手順書とOJTによる教育が中心でしたが、指導者によって教え方が異なるため、作業品質にバラつきが生じていました。また、写真や文章を多用する紙の手順書は作成に1ヶ月近くかかり、OJTも現場での実作業と並行して行うため非効率である点が課題でした。

そこで解決のため「動画マニュアル(tebiki)」を導入し、既存の紙の手順書に動画を埋め込むハイブリッドな運用を開始。作業前に動画で予習することでOJTの時間を約30%削減し、指導者はより複雑な作業の教育に集中できるようになりました。さらに、動画の編集しやすさから、手順書の作成時間も1ヶ月から1〜2日へと大幅に短縮されました。

「紙帳票を全て無くすことができない会社もあると思います。(中略)紙も残したいというニーズにもtebikiなら応えられるはずです!」と語る株式会社神戸製鋼所と語るテーブルマーク株式会社が活用したtebikiの詳細な情報については、以下のリンクをクリックしてください。

>>5S活動を浸透させる動画マニュアル 標準化を推進する簡単動画マニュアル「tebiki現場教育」の詳細をみる

5S活動の標準化には「動画の活用」がおすすめ

先述した事例でもご紹介した通り、ルールを習慣化し活動のレベルを維持・向上させていく上で強力な武器となるのが動画マニュアルの活用です。

紙のマニュアルや口頭での指示だけでは、どうしても人によって解釈のズレや作業のばらつきが生まれてしまいます。「躾」の目的である「誰もが同じように正しくできる」状態を効率的に作り出すために、動画がどのように役立つのかを改めて見ていきましょう。

動画による標準化推進の効果

動画の活用は、5S活動の標準化を飛躍的に加速させます。文章や写真だけでは伝わりにくい作業の具体的な動きやスピード、コツといった暗黙知も、動画であれば誰もが同じレベルで正確に理解できます。これにより作業の属人化を防ぎ、常に一定の品質を保つことが可能です。

実際に、「ヤスリでバリをとる」動画のマニュアルをお見せします。

※「tebiki現場教育」で作成

このような視覚情報は、言葉の壁がある外国人従業員や新入社員の教育にも効果的です。スマートフォンやタブレットでいつでも手順を確認できるためルールが定着しやすく、指導者の負担も軽減。教わる側も自分のペースで学べるため、教育全体の効率が向上します。動画という「生きたお手本」は5S活動の形骸化を防ぎ、組織全体のレベルを底上げするのです。

しかし、動画形式のマニュアルを作ること自体が「時間がかかりそう」「編集が難しくて作られなさそう」とお思いではないでしょうか? そこでおすすめなのが、誰でもかんたんに動画マニュアルが作成できる「tebiki」というツールです。

動画マニュアルを簡単に作るなら「tebiki」

「tebiki」は、現場での作業をスマートフォン1つで撮影・編集・共有できる動画マニュアル作成ツールです。直感的な操作で誰でも簡単に使え、テキストや吹き出しを動画上に追加できるため、重要ポイントの強調も可能です。

さらに以下のような機能を取り揃えており、5Sルールや作業手順など、教育工数を削減しつつも分かりやすく従業員に伝えることが可能となっています。

- 動画の音声を自動で字幕化

- 日本語字幕を100ヵ国語以上に自動翻訳が可能

- テスト機能を活用した理解度の可視化

- オフライン再生機能で通信環境が悪い現場でも使用できる

- レポート機能で従業員の学習状況を可視化

一部のプランでは、スキルマップ作成機能も搭載されています。この機能により、5Sに関するトピックにおいて自社の現場で必要な項目の理解度がどれほど進んでいるかを従業員ごとに把握できます。

「他の機能やプランの詳細を知りたい」という方は、以下の画像をクリックしてサービス紹介資料をご覧ください。

まとめ

5S活動は単なる清掃活動ではなく、職場のムダをなくし生産性や安全性を根本から向上させる強力な改善手法です。計画的な実践は、コスト削減や労災防止といった具体的な成果に繋がります。

活動の成功の鍵は「躾」、すなわち習慣化と標準化です。この課題には、正しい手順を誰もが同じレベルで理解できる動画マニュアルの活用が極めて効果的です。

5Sは職場をきれいにするだけでなく、強い組織文化を育む「人づくり」の活動でもあります。本記事が、皆さまの現場改善の一助となれば幸いです。

本記事でご紹介したかんたん動画マニュアル「tebiki」の機能詳細や導入事例について知りたい方は、以下の画像から別紙のガイドブックをダウンロードしご覧ください。

おまけ:5S活動に関連する用語の意味や違い

5S活動について調べていると、以下の用語に触れる場面があるでしょう。

- 5S3定

- 6S

- 3Q6S

- 7S

これらを目にしたときに『何が違うのか?』と疑問に感じるかもしれません。本章では、それぞれの用語について解説します。

5S3定

5S3定とは、先述した5Sに定位・定量・定品を表す3定(さんてい)を組み合わせた言葉で、5Sの「整頓」を細分化し、目標とする整頓された状態を示しています。

定位・定量・定品の意味は、それぞれ以下の通りです。

- 定位:モノを置く場所を定める

- 定量:置くモノは適正な数量を保つようにする

- 定品:決められた位置に決められたモノだけを置く

5S3定を実践するための8つのポイントや活動チェックリストについて知りたい方は、以下の関連記事をご覧ください。

関連記事:【改善事例あり】5S3定の実践ポイント~トヨタ式に学ぶムダ削減~

お役立ち資料:【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」を見てみる

6S

5S活動に「作法(Saho)」を加えたものが6Sです。

作法とは「正しい行動をする」ことを意味し、従業員が礼儀正しい行動を日常的に実践することを目的としています。6S活動は、従来の整理、整頓、清掃、清潔、躾に加え、作法を取り入れることで、職場環境の改善を推進します。

日常と仕事を完全に切り替えるのは難しいため、日常生活で乱暴な態度を取る人は、仕事中にも乱暴な行動や態度が現れやすい傾向にあるといえます。仕事が乱暴であれば、5S活動も同様に乱雑になりがちです。たとえば、清掃を行っても汚れが残っているなど、活動が不十分な結果に終わることがあります。

そこで、作法を取り入れることで普段から礼儀や模範的な行動を意識させ、仕事中も丁寧な作業を心がけてもらうことが望まれます。結果として、活動が丁寧かつ正確になり、改善活動の効果も高まります。

3Q6S

「3Q6S」とは、3つの「Q:Quality(品質)」と6つの「S」からなる手法です。

3Q6Sの3つのQは人の品質、製品の品質、会社の品質を指し、6つのSは整理、整頓、清掃、清潔、躾、作法を含みます。6つのSを徹底的に実践することで、3つのQが自然と向上することを目指しています。

最初のQは「人の品質」です。

人の品質のねらいとして、6S活動を通じて従業員ひとりひとりが正しい行動を習慣化し、高い倫理観とモラルを持つことが挙げられます。従業員の質が向上することで、結果として職場全体のパフォーマンスの向上が期待できます。

次に「製品の品質」です。

整理・整頓・清掃・清潔・躾・作法を徹底することで製造プロセスが効率化され、不良品の発生が減少します。結果として、製品の品質が向上することで顧客満足度も高まります。

最後に「会社の品質」です。

高品質な製品を安定して供給できる企業は、信頼と評判を得られます。従業員が6S活動を実践して常に高い品質を維持することで会社全体のブランド価値が向上し、市場での競争力を強化できます。

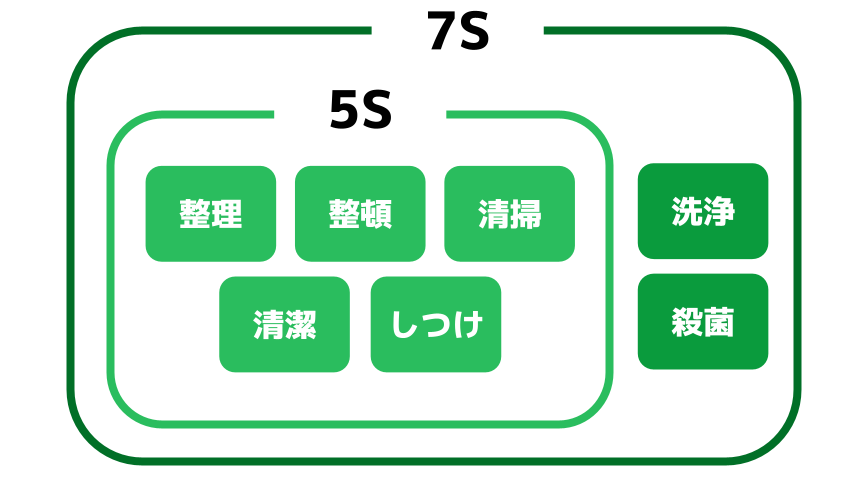

7S

5S活動や6S活動をさらに改良した7S活動は、業種や企業の特性に応じて必要な要素を5Sに追加しているものを指します。

有名な7Sの要素として、食品衛生で使われる「洗浄(Senjyo)」と「殺菌(Sakkin)」が挙げられます。

食品衛生における7Sや効果的な衛生管理手法を知りたい方は、以下の記事も併せてご覧ください。

関連記事:食品衛生7S「具体例」や「進め方」は?5Sとの違いも解説

他の業界における7Sとして、「安全(Safety)」と「安心(Smile)」、「節約(Setsuyaku)」や「創意工夫(Souikufu)」も加えられることがあります。