“辞書代わりの動画”で教育効率UP!

多品種の部品加工方法をスマートに学習

アイダエンジニアリング株式会社

- 業種 :製造

- 従業員数 :1,001-3,000名

- テーマ :生産性向上,技能伝承,品質向上,新人教育

お話を伺った方:

STD生産部相模加工課 課長

長田 洋次様

-

課題

- 多品種少量生産で設備や部品の種類が多い中、必要な手順書が数パーセント程度しか整備されていなかった。

- 紙の手順書があっても「保管場所が分からない」「そもそも存在を知られていない」といった理由で、現場で活かされないことが多かった。

- 形状が複雑な部品の加工方法や段取りなど、難易度が高い作業を正確に伝えるのが難しく、品質不良や作業ミスの原因になっていた。

-

効果

- 動画で簡単にマニュアルが作れるようになり、マニュアルの総数は2,000件以上に増加。

- 「作成計画表」とタグ管理で、必要な動画を現場ですぐ検索できる環境が整い、辞書のように探せるマニュアル体系を実現。

- 現場作業だけでなく事務作業にも活用が広がり、属人化しがちな業務の標準化を実現。

製品ごとに仕様が異なる設備の取り扱い方を動画マニュアル化しています。

貴社の主な事業内容についてお聞かせください。

アイダエンジニアリング株式会社は、プレス機械を中心とした成形システムの開発から設計、製造、アフターサービスまでを一貫して手がける専業メーカーです。金型加工に関わるトータルソリューションを提供し、プレス機分野では世界トップクラスのシェアを誇ります。

世界に先駆けてサーボプレス機を実用化するなど、卓越した技術力とグローバルな生産・販売体制を強みとし、環境配慮型製品の開発や持続可能な経営にも注力しています。

どのような業務や工程で、tebikiを活用されていますか?

主に加工現場での機械作業や手作業、クレーン作業など、多様な作業工程で活用しています。特に、製品ごとにサイズや形状が異なる設備の取り扱いにおいては、ワイヤーのかけ方など細かい作業手順を動画で共有することで、作業品質の均一化を図っています。

言語化が難しい技術やノウハウも、tebikiの動画マニュアルを使って伝承を進めています。

また、事務業務にもtebikiを活用しています。作業頻度の低い業務については、画面録画を活用して手順を残し、担当者自身の備忘録としても役立てています。新しいソフトウェアを導入した際の操作方法なども、動画で簡単にマニュアル化しています。

年に一度しか加工しない部品は、作業手順をイチから確認し直す必要があり、設定や段取りに時間がかかっていました。

tebikiを導入した当初の目的をお聞かせください。

現場でのトラブル防止、特に品質不良の抑制が導入の目的でした。当社では多品種少量生産を行っており、年に一度しか加工しない部品もあります。そのため、久しぶりに加工する部品については作業手順を一から確認し直す必要があり、設定や段取りに時間がかかっていました。また、部品の削りすぎなどの加工ミスも発生していました。

tebikiで作業のポイントを動画化することでミスを防止し、無駄な手戻りを減らしたいという思いがありました。

その他、新人教育の効率化も目的の一つでした。当社では毎年、新卒社員が入社後研修を終えると、7月頃に各現場へ配属されます。主に配属後の現場教育で活用したいと考えていました。

多品種少量生産の現場における品質不良の防止や新人教育のために、従来はどのような対策をされていたんですか?

従来は作業手順書を紙ベースで作成し、手順を確認できるようにしていました。

ただ、どの手順書がどこに保管されているのかが分かりづらく、必要なときにすぐに探し出せない状況でした。アクセス性が悪いせいで、せっかく手順書を作っていても現場で活用されず、そもそも存在自体が共有されていないこともありました。

紙ベースの手順書を運用する中で、「アクセス性の悪さ」以外にも感じていた課題はありましたか?

手順書を作る時間を確保できず、多数の設備と部品加工の手順が存在するのに対し、手順書の作成数が全く足りていない状況も課題でした。紙の手順書は書式のルールなどが細かく決まっていて、通常業務をこなしながら内容をまとめるのは負担が大きく、現場でもなかなか作成が進まなかったんです。

さらに、形状が複雑な部品などは、写真やテキストだけで手順を残しても、実際に重要なポイントが十分に伝わらないことが多くありました。本来は未経験の作業者でも手順書を見れば作業できる状態が理想ですが、写真だけでは細かい加工方法や段取りのコツまでは把握できません。特に、プレス機械の部品を削ったり穴を開けたりといった工程は技術的に難易度が高く、紙の手順書だけでは誤解が生じやすい点に課題を感じていました。

加工方法が正しく伝わらないせいで、部品の削りすぎなどのミスが起こり、作り直しの工数が発生することもありました。

ペーパーレス化の動きの中で「紙の手順書をなくせないか」という話が出たことが、動画マニュアル検討のきっかけです。

従来の課題を解決する手段として、なぜ動画マニュアルを選択されたのでしょうか?

当社ではもともと、ペーパーレス化やIoT活用をテーマとした「SF(スマートファクトリー)プロジェクト」を進めており、加工部門を中心に、加工機のプログラムや加工前のシミュレーション、センサーによる予防保全など、さまざまな業務改善に取り組んでいました。このプロジェクトには設計部門や生産技術部門も加わり、13名ほどのメンバーで社長直下のプロジェクトとして進めていました。

ペーパーレス化を進める中で、「紙の手順書をなくせないか」という話が出たことが、動画マニュアル検討のきっかけです。動画であれば、テキストや写真だけでは伝わりにくい工程も分かりやすく残せますし、作成の手間も減らせると考えました。

数ある動画マニュアルツールの中から、tebikiを選んだ理由は何ですか?

数あるツールの中からtebikiを選んだ理由は、編集が簡単で扱いやすいことと、スモールスタートができた点にあります。初めて動画マニュアルを導入するにあたっては、現場に負担をかけず、段階的に活用範囲を広げていけることが重要でした。

動画マニュアルの導入時、現場からはどのような反応がありましたか?

動画マニュアル自体には現場から否定的な意見は特になかったものの、当初はクラウドサービスに対して社内で慎重な声もありました。当社ではオンプレミス環境を基本とする文化があり、セキュリティ面での不安があったからです。

しかし、tebikiのクラウド(AWS)は日本の政府機関や大手企業にも採用されているものですし、IPアドレスでのアクセス制限も可能なので、最終的には基幹システムの管理部門で問題なしと判断されました。

また、動画マニュアルの導入がスムーズに進んだ要因として、会社全体のDXへの取り組みの一環で会社全体で一人一台タブレットを配布する体制に移行したことも挙げられると思います。

「作成計画表」の活用でマニュアルのアクセス性が格段に向上!マニュアルの総数は2,000件以上に!

tebikiの機能「作成計画表」の活用について教えてください。

「作成計画表」機能は、コースをフォルダごとにまとめて階層化できるので、部品ごとや作業内容ごとにフォルダを分けて各マニュアルを保管しています。

最初は私が全体のフォルダ分けの構成を作成し、その後は実務担当に引き継いで階層化の管理をしてもらっています。

マニュアルを樹形図状にまとめて管理できるので、作成計画表を見れば、どの設備のマニュアルが不足しているのかが一覧で分かるようになり、「ここがまだ揃っていないから作ろう」といった計画が立てやすくなりました。

さらに、各マニュアルにはタグをつけて整理することで、見たいマニュアルをすぐに検索できるようにしています。

こうした活用により、以前は作業手順を確認する際に「この手順書どこだっけ?」といちいち探す手間が発生していましたが、今ではパソコンやタブレットでパッと検索して確認できるようになり、マニュアルを辞書のように体系的に管理できています。

また、従来の紙の手順書は、写真の大きさやコメントの表記などをそろえる必要があり、エクセルの扱いに慣れていない方は作成に多くの時間がかかっていました。tebikiはエクセルのスキルがなくても簡単にマニュアルが作れるので、事務業務に慣れていない方でも短時間で作成できるようになりました。

その結果、手順書の作成数が大幅に増加しました。これまでは、手順書としてきちんと形になっていたものは全体の数パーセント程度でしたが、今ではかなりの割合でマニュアル化して整理できており、マニュアルの総数は2,000件以上に達しました。

これまで紙で眠っていた資料もデータ化してアップロードすることで、埋もれていたノウハウが現場で活用されるようになったのは、大きな変化だと感じています。

「作成計画表」の運用で工夫している点について教えてください。

「作成計画表」をスムーズに運用するために、まず最初に作成ルールを明確に決めたことが大きなポイントです。

特に動画のタイトルは、あとから誰が見てもすぐに内容が分かるように、部品番号と設備名を必ず入れるルールにしています。

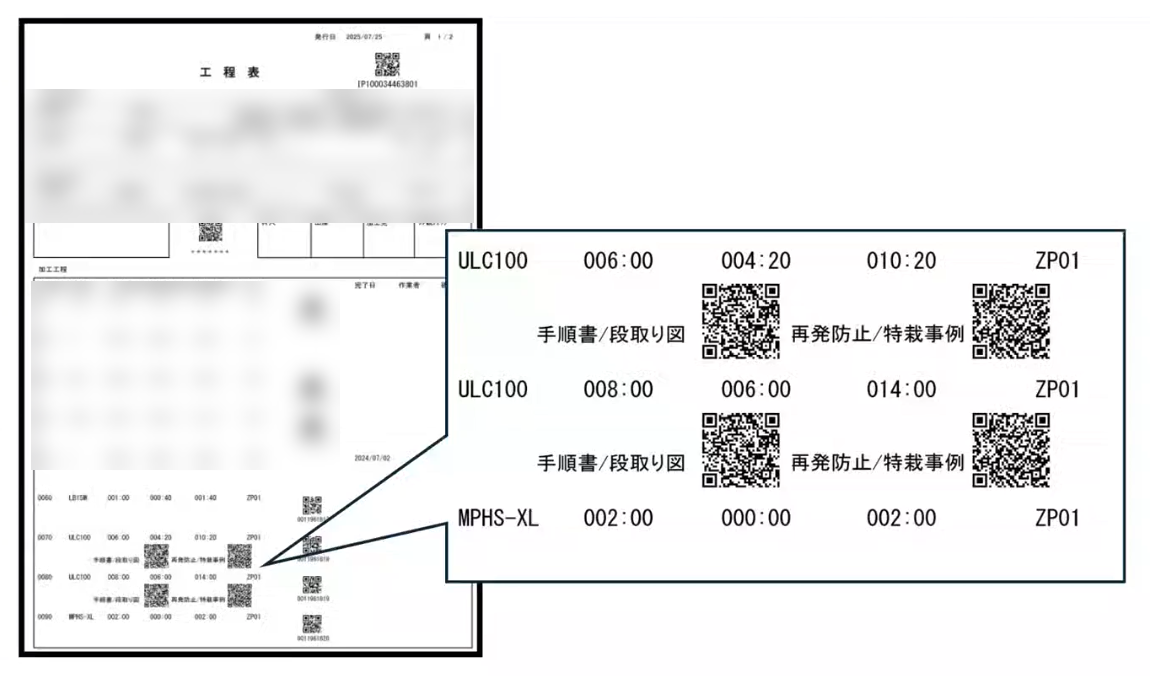

さらに、当社では生産管理システムとtebikiを連動させており、作業工程表にQRコードを掲載しています。作業者は工程表のQRコードを読み取るだけで、必要な動画マニュアルをすぐに確認できるので、現場での使い勝手が格段に良くなりました。

※作業工程表のサンプル

また、誰が最初に作ったマニュアルなのかが分かるように、動画には必ず作成者の社員番号を入れるルールも設けています。

修正を重ねていくうちに「この動画のオリジナルは誰が作ったのか分からない」ということが以前はあったので、これを防ぐために作成者情報を残すようにし、管理の透明性を高めています。

現場でtebikiの利用が活発化するように取り組んでいることはありますか?

週に一度ミーティングを開き、「こんな動画マニュアルを作りました」という報告をしています。

これに加えて、課内の目標として「特定の期間内にマニュアルを3本作る」といった具体的な数値目標を立て、計画的に作成を進めるようにしています。

ただ、目標を立てることについては「正直ちょっと面倒だな」と感じる人もいるのが現実です。

一方で、新しいことに前向きで、動画作りを楽しんで取り組んでくださる方もいます。

社内にはもともとデジタルツールが得意で興味を持って取り組んでくださる方がいて、その方がキーマンとなり、他のメンバーを巻き込みながら運用を推進してくれています。こうした推進役の存在が、現場での動画マニュアル活用を広げる大きな原動力になっています。

また、すべてを動画にするのではなく、過去に作成した紙の手順書を、PDFでtebikiにアップロードして、そのまま活用しているケースもあります。これにより、今まで現場で十分に活用されていなかった紙マニュアルが「どこに何があるかすぐ分かる」形になり、本来の役割を取り戻すことができました。

作業内容によっては、自分ひとりで動画を撮影しながら作業を進めるのが難しい場合もあります。そのようなときは、無理に動画化せず、tebiki上で写真とテキストベースのマニュアルを作成することもあります。

こうしたやり方も否定せず、現場が無理なく続けられる方法を選べるようにしていることが、運用が進んでいる理由の一つかと思います。

CSの手厚いサポートのおかげで、tebikiが現場に浸透していると思います。

tebikiを導入して特に良かったと感じているのは、機能面だけでなく、CS(カスタマーサクセス)のサポートがとても手厚いところです。

定期的にミーティングを実施し、新しい機能やアップデート内容を詳しく説明してくれるので、社内での運用を進めやすかったです。作成計画表の活用も、CSの方とのミーティングの中で決まったことです。

これからtebikiを検討されている企業の方には、動画マニュアルというツールだけでなく、こうした伴走型のサポートも含めておすすめしたいです。

今後は管理部門でも動画マニュアルの活用を広げていきたいと考えています。

今後「動画マニュアル化していきたい業務」や「活用を広げたい対象業務」を教えてください。

これまでは主に製造現場での活用が中心でしたが、今後は事務作業での活用もさらに広げていきたいと考えています。 管理部門の業務でもtebikiを活用して、属人化しがちな事務作業の標準化を進めていきたいです。

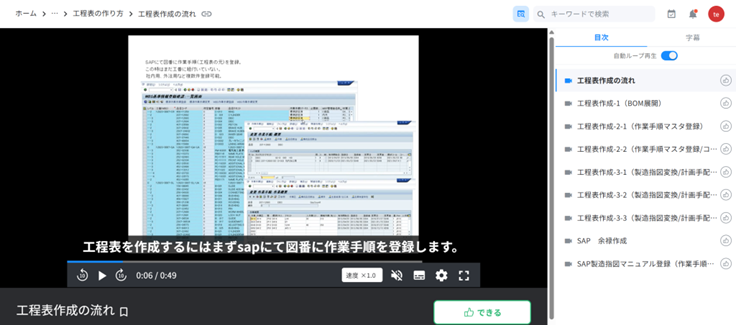

※生産部の事務作業でのtebikiご活用イメージ

また、作業を外注で依頼する際も、動画を見せるようにすれば説明がスムーズになると思いますので、こういった活用もしていきたいです。

さらに弊社では、前年度から外国人実習生を受け入れており、フィリピン人の実習生に翻訳機能を使って教育を実施したところ、内容がきちんと理解できていました。

今後は外国人従業員の教育においてもtebikiが活用できそうだと感じています。