かんたん動画マニュアル作成ツール「tebiki」を展開する、現場改善ラボ編集部です。

製造業にはさまざまな工程があります。原材料の入荷から製品の出荷に至るまで、各工程で顧客の要求事項を満たしながら業務を進めなければなりません。すなわち「品質管理(QC)」が重要です。必ず「QC」いわゆる品質管理が必要となります。QC工程表(QC工程図)とは、「工程の流れ」と「管理項目」を中心に、品質を確保するための管理方法をまとめたものです。

そこで本記事では、QC工程表の作り方から、作成する目的や使用する場面、QC工程表の運用における落とし穴を解説しています。

「QC工程表の作成方法を解説した専門家によるセミナー動画」を無料で公開しております。より実践的な知識をいち早く習得されたい方は、ぜひ下記の画像リンクから動画を参考にしてみてください。

※本動画は予告なく非公開となる場合がございますので、あらかじめご了承くださいませ。

目次

QC工程表(QC工程図)とは?【サンプルあり】

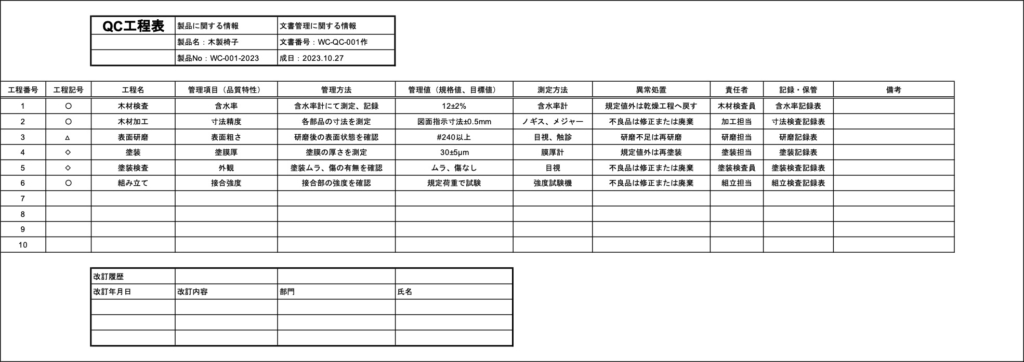

製造業におけるQC工程表(QC工程図)とは、製品の品質を保証するための文書です。原材料の入荷から製品出荷までの全工程における管理項目と管理方法が詳細に記載されており、品質管理の指針として活用されています。後述しますが、具体的なQC工程表の例を以下に示します。

ここではQC工程表について以下の3点を解説します。

QC工程表の定義と目的

QC工程表とは、製造工程における品質管理の手法や基準を明確化した文書であり、製造プロセスを可視化し、品質保証の仕組みを明確に示します。簡単に表現すると、製品が設計通りの品質を達成するために、「いつ」「どこで」「だれが」「なにを」「どのように」管理するかを定めた計画書と言えます。

自動車部品メーカーの例

例えば、自動車部品メーカーがエンジン部品を製造する場合、QC工程表には以下の項目を記します。(あくまで一例です)

- 原材料の受入検査(材質、寸法など)

- 加工工程(切削、研磨など)

- 組立工程(部品の組付け、動作確認など)

- 最終検査(外観、機能など)

こうした各工程における管理項目(寸法精度、表面粗さ、トルク値など)と管理基準(許容差、目標値など)が詳細に記載されます。

さらに、測定方法(ノギス、マイクロメータ使用など)、測定頻度(全数検査、抜き取り検査など)、測定者、責任者、異常発生時の対応手順なども明記されます。

食品メーカーの例

食品メーカーがパンを製造する場合を例とすると、QC工程表には、

- 原材料の受入検査(小麦粉の成分、賞味期限など)

- 生地の仕込み(材料の配合比、ミキシング時間など)

- 発酵(温度、湿度管理など)

- 焼成(オーブンの温度、時間など)

- 包装(異物混入対策など)

といった各工程における管理項目とその管理基準が詳細に記載されます。

例に示した通り、QC工程表は業種や製品を問わず、製造業における品質管理のための文書であり、主な目的は、製造工程における品質向上と安定化を図ることです。各工程における管理項目と基準を明確化することで、作業者は品質に対する責任感を持ち、一定の品質を維持した生産活動を行うことが可能となります。

このように、QC工程表は、製品の品質を保証するための「設計図」とも言える非常に重要な文書です。

そして、この設計図に基づいて品質を維持・改善していくためには、日々のデータを適切に収集・分析し、問題の真因を特定するための具体的な「手法」を知っておくことが不可欠です。例えば、異常が発生した際にその原因を効率的に探るための「QC7つ道具」などがその代表例です。

このような、製造現場の品質管理レベルを一段階引き上げるための具体的な9つの手法について、以下の資料で詳しく解説しています。

>>品質管理を劇的に改善!製造現場で役立つ9つの手法を見てみる

作業標準書との違い

QC工程表と作業標準書は、どちらも製造現場における重要な文書ですが、役割は異なります。QC工程表が「品質管理」の観点から、各工程で「何を」「どのように」管理するかを定めているのに対し、作業標準書は「作業手順」の観点から、各工程で「何を」「どのように」「どの手順で」作業するかを具体的に定めています。

つまり、QC工程表は「品質保証の仕組み」を、作業標準書は「作業の具体的な手順」を示します。

補足ですが、作業標準書は形骸化しやすく、現場で使われるための標準書を整備できていない現場は少なくありません。ベテラン社員のカンコツが新入社員に伝わる「従業員に使われる作業標準書」を整備するには、作成段階での重要なポイントがいくつかあります。それらが解説されたPDF資料「カンコツが伝わる!『現場で使われる』作業標準書のポイント」を以下のリンクに用意しているので、あわせてご覧ください。

>>>PDF資料『カンコツが伝わる!「現場で使われる」作業標準書のポイント』を見てみる

また作業標準書は、QC工程表で定められた品質基準を満たすための具体的な作業手順を記載したものであり、QC工程表にもとづいて作成されます。それ以外にも作業の効率化や標準化、作業者への教育にも用いられるので、品質に直接影響すると言っても過言ではありません。

関連記事:業務標準化を進める6つのステップとは?成功事例や役立つツールも紹介

コントロールプランとの違い

QC工程表とコントロールプランは、どちらも製造工程における品質管理の計画書ですが、主に適用される業界や要求される詳細さに違いがあります。QC工程表は、製造業全般で広く利用されている文書で、比較的自由なフォーマットで作成されます。

一方、コントロールプランは、特に自動車業界などの安全性や信頼性が厳しく求められる業界で用いられ、国際的な品質マネジメントシステム規格であるIATF16949などで要求される文書です。コントロールプランには、製品や工程の重要な特性、管理方法、測定システム、サンプルサイズ、頻度、管理図の種類、異常時の対応など、QC工程表よりも詳細な情報を記載することが求められます。

すなわちコントロールプランは、QC工程表の内容をより詳細かつ厳格に規定したものです。

QC工程表が果たす二大役割

QC工程表が果たす具体的な役割として以下の2点を解説します。

- 品質管理システム(QMS)の計画段階を担う

- ISO9001の工程管理の要求事項への適合を支援する

品質マネジメントシステム(QMS)の計画段階を担う

QC工程表は、品質マネジメントシステム(QMS)における「計画」の段階で重要な役割を担います。QMSは、組織が品質方針および品質目標を設定し、達成するためのプロセスを定めたシステムです。QC工程表は、製品実現のための各工程における具体的な管理項目、管理基準、管理方法を明確化することで、品質目標を達成するための計画を具体化します。

つまり、QC工程表は、QMSで定めた品質目標を現場レベルの具体的な行動計画に落とし込む役割を担っているのです。

ISO9001の工程管理の要求事項への適合を支援する

QC工程表は、品質マネジメントシステムの国際規格である「ISO9001」の「8.5.1 工程管理」の要求事項への適合を支えるツールとなります。ISO9001では、製品の品質に影響を与える工程を明確にし、計画された方法で管理することを求めています。

具体的には、工程のパラメータや製品の特性を監視・測定し、必要な場合には修正や是正処置を実施することが要求されます。QC工程表は、各工程における管理項目、管理基準、測定方法、頻度、責任者、異常時の処置などを明確に文書化することで、要求事項への適合を容易にできます。

一方でISO9001の運用にはいくつかの課題が挙げられます。課題とは「紙文書の管理に手間や課題を抱えている」「認証取得/更新にばかり気を取られ、形骸化している」「ISO9001で求められている力量管理や人材育成の体制を上手く構築できていない」等々、さまざまです。

こうした「ISO9001の文書管理に付随する課題改善」には「動画マニュアルの活用」が推奨されています。その理由や、動画マニュアルを通じてISO9001の要求事項に対応する運用イメージがまとめられたPDF資料「ISO9001の文書管理に動画マニュアルを活用すべき理由」を、以下のリンクから参考にしてみてください。

>>ISO9001の文書管理に動画マニュアルを活用すべき理由を見てみる

QC工程表を使用する場面

QC工程表は、製造現場における品質管理のためのツールとして、様々な場面で活用されます。具体的には以下の6つの場面で活用できます。

作業標準書の作成のたたき台として

QC工程表は、作業標準書のたたき台としての役割があります。QC工程表には、各工程における管理項目、管理基準、管理方法が明記されているため、記載をもとに具体的な作業手順を定めることで、品質基準を満たした作業標準書を作成することが可能です。

つまり、QC工程表は「何を」「どのように」管理するかを示し、作業標準書はそれを「誰が」「どのような手順で」実行するかを示す文書であり、両者は補完関係にあります。

QC工程表を参照することで、作業標準書に必要とされる品質管理の要素を漏れなく盛り込むことが可能で、作業品質の安定化と効率化を図ることが可能となります。

不良の原因究明

製造工程において品質不良が発生した際には、QC工程表を活用して迅速な原因究明を行えます。QC工程表には、各工程における管理項目と基準値が明確に記載されているため、不良が発生した工程と、その工程における管理項目を特定することが容易になります。

さらに、測定記録や検査記録と照らし合わせることで、どの管理項目が基準から逸脱したのかを特定できます。例えば、寸法不良が発生した場合、QC工程表を参照することで、どの工程の、どの測定機器で、いつ測定された値に問題があったのかを追跡することが可能です。

補足ですが、品質不良は作業品質が大きく影響するので、「手順不遵守」や「ヒューマンエラー」は製造現場において経営課題となっています。これらの課題解消にはまた別のアプローチが必要ですが、そのヒントについてまとめたPDF資料を以下のリンクにまとめているので、あわせて参考にしてみてください。

>>>PDF資料「手順不遵守に起因する品質不良への考え方と対策」を見てみる

>>>PDF資料「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」を見てみる

>>>PDF資料「繰り返される品質不良~作業手順は静かに形骸化していた~」を見てみる

作業者の教育資料

QC工程表は、新人作業者や配置転換された作業者に対する教育資料としても有効です。各工程における管理項目、管理基準、管理方法が一覧で示されているため、作業者は自分が担当する工程で「何を」「どのように」管理すべきかを容易に理解できるため、製造現場の新人教育を行う資料として効果的です。

また、製品全体の製造工程の流れと、各工程の役割を把握できるため、品質に対する意識向上にもつながります。さらに、QC工程表は、作業標準書と併せて教育資料とすることで、実際の作業手順と品質管理のポイントを関連付けて教育でき、より実践的な教育が可能となります。

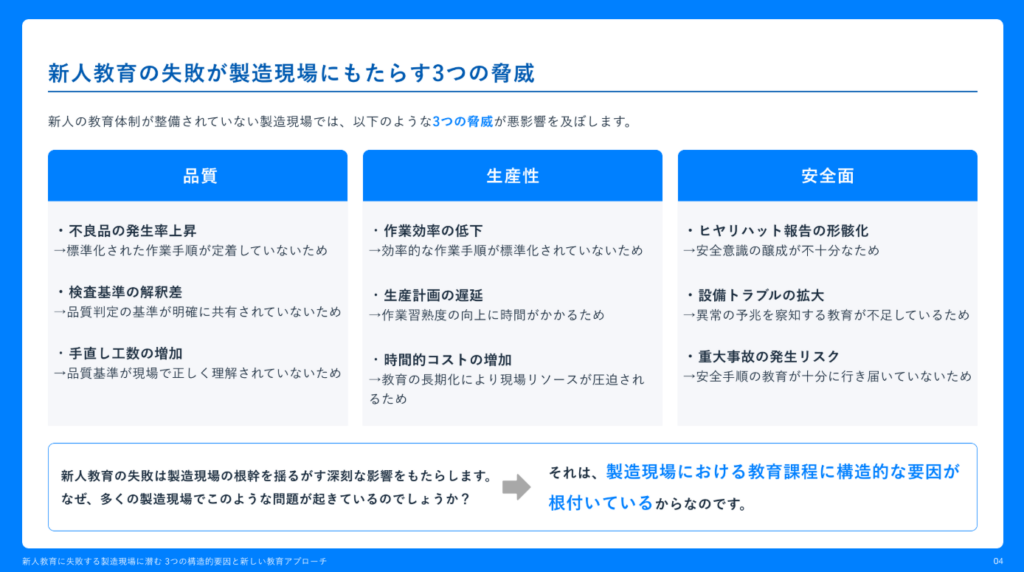

品質向上に大きな影響を与える要因のひとつが「新人社員の教育」ですが、製造業における新人教育は難易度が高く、新人教育のポイントを入念に押さえる必要があります。以下のPDF資料「新人教育に失敗する製造現場に潜む 3つの構造的要因と新しい教育アプローチ」では、新人教育がうまくいかない製造現場に潜む問題点と、それらを解消するための教育手法をまとめています。あわせてご覧ください。

変更管理に使用

製造工程においては、製品仕様の変更、製造設備の更新、作業方法の改善など、様々な変更が発生します。

特に、4M(Man:人、Machine:設備、Material:材料、Method:方法)に関わる変更(4M変更)は、品質に大きな影響を与える可能性があるため、重点的な管理が必要です。

QC工程表はこのような変更を適切に管理するためのツールとしても活用されるのです。

変更が生じた場合、QC工程表の該当箇所を改訂し、変更内容、変更理由、変更日、承認者などを記録します。記録することにより、変更履歴が明確になり、変更による影響範囲の特定や、変更後の工程の妥当性確認が容易になります。また、過去の変更履歴を参照することで、類似の変更が発生した際に、迅速かつ適切な対応が可能となります。

顧客への品質管理の説明資料として

QC工程表は、顧客に対して自社の品質管理体制を説明する際の資料としても活用できます。製品の製造工程全体における管理項目、管理基準、管理方法が明確に示されているため、顧客は自社が発注した製品が、どのような工程を経て、どのような品質管理のもとで製造されているのかを理解できます。

特に、顧客から品質監査を受ける際には、QC工程表を提示することで、自社の品質管理活動の透明性を示せ、信頼獲得にもつながります。

外注業者から原材料を購入する際の工程監査

QC工程表は、外注業者から原材料や部品を購入する際の工程監査にも活用されます。自社で定めた品質基準を満たした原材料や部品を安定的に調達するためには、外注業者の製造工程を監査し、適切な品質管理が実施されていることを確認する必要があります。

その際、QC工程表を外注業者に提示し、製造工程、管理項目、管理基準などを確認することで、自社の要求する品質レベルを満たしているかを評価することが可能です。また、外注業者にQC工程表の作成を依頼し、提出されたQC工程表を監査することで、外注業者の品質管理体制を評価することも可能です。

QC工程表の具体的な作成手順とポイント

QC工程表は、製品の品質を保証し、安定した製造を実現するための文書です。ここでは、具体的に以下の手順に沿って解説します。

なお本作成手順は、生産性向上を支援するクレインテクノコンサルティングの専門家「門眞博行」氏によるセミナー「作業のバラつきを防ぐ『業務標準化のカギ』」の内容を参考に記載しているので、実践的なヒントが得られるはずです。

フォーマットを決定

自社に適したQC工程表のフォーマットを決定します。

業種や製品によって必要な項目は異なりますが、一般的には工程名、管理項目(品質特性、管理特性)、管理基準、測定方法、測定頻度、責任者、記録方法、異常時の処置などが挙げられます。シンプルで分かりやすいこと、必要な情報が網羅されていること、そして柔軟に改訂できることが重要です。

ISO9001認証を取得している場合は、規格に準拠したフォーマットを使用する必要があります。

関連記事:【ISO9001】要件を満たす文書管理の方法は?ペーパーレスでも大丈夫?おすすめのツールも解説

製品の理解

対象となる製品について深く理解します。製品の設計図、仕様書、部品表などを確認し、製品の機能、構造、要求される品質特性を把握しましょう。

顧客の要求事項や、法令・規制などの要求事項も重要な情報です。情報をもとに、どの工程でどのような品質特性を管理すべきかを明確にします。

製造工程の把握

製品の製造工程を詳細に把握します。原材料の入荷から出荷までの全ての工程を洗い出し、工程の流れを図式化(フローチャート化)すると理解しやすいでしょう。

各工程における作業内容、使用する設備、作業環境なども確認します。工程の流れを正確に把握することで、適切な管理項目と管理方法を設定できます。

各工程の管理項目を洗い出し

各工程において、製品の品質に影響を与える要因(管理項目)を洗い出します。

品質特性(製品の寸法、重量、外観など)と管理特性(機械の回転数、温度、圧力など)の両面から検討しましょう。各工程の管理項目の洗い出しでは、現場の作業者や品質管理担当者へのヒアリングも有効です。

管理基準の設定

洗い出した管理項目について、具体的な管理方法と管理基準を定めます。

測定方法、測定機器、測定頻度、判定基準などを明確にします。管理基準は、製品の仕様や顧客要求に基づいて、具体的かつ実現可能な数値を設定します。また、異常発生時の処置方法も定めておきましょう。

QC工程表の作成

ここまでの情報をもとに、QC工程表を作成します。決定したフォーマットに従い、各工程の情報を漏れなく、簡潔に記載します。記号や略語を使用する場合は、凡例を設けるなど、誰が見ても理解しやすいように工夫しましょう。

QC工程表のレビュー

完成したQC工程表は、製造部門、品質管理部門などでレビューし、内容の妥当性を確認します。特に、現場の作業者にとって現実的な内容になっているか、運用しやすいかどうかが重要なポイントです。必要に応じて修正を加え、最適なQC工程表に仕上げます。

正式な文書として発行

最終版のQC工程表を、正式な文書として発行し、関係者に周知します。版数管理を行い、変更履歴を明確に記録することも重要です。また、QC工程表は定期的に見直し、必要に応じて改訂を行い、常に最新の状態を維持することが求められます。

品質を作りこむうえで御法度なのは「我流による作業」です。我流から抜け出し、作業のバラつきを解消するために、以下のセミナー動画もぜひご覧ください。

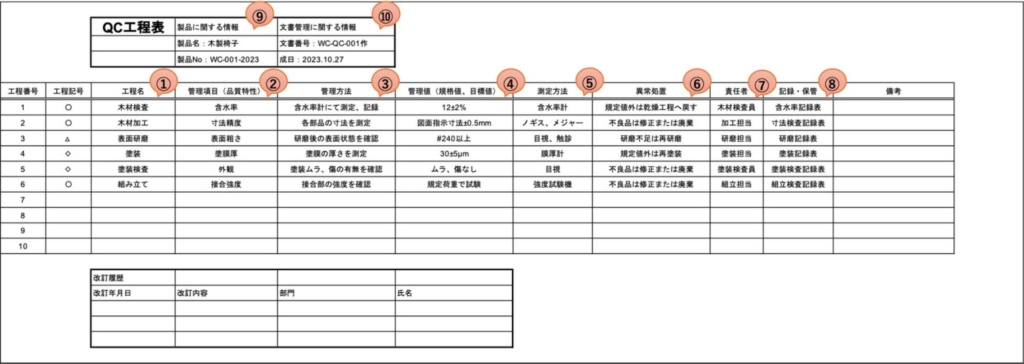

QC工程表に盛り込む項目例【画像で解説】

QC工程表に盛り込む項目例として下記の図の番号①から⑩まで10項目を簡単に解説します。

- ①工程名

- ②管理項目(品質特性)

- ③管理方法

- ④管理値(規格値、目標値)

- ⑤測定方法

- ⑥異常処置

- ⑦責任者

- ⑧記録・保管

- ⑨製品に関する情報

- ⑩文書管理に関する情報

①工程名

工程名とは、製造プロセスにおける各作業段階の名称を指します。原材料の受け入れから製品の出荷まで、製品が完成するまでの一連の流れを、個々の作業単位で区切って表したものです。

②管理項目(品質特性)

管理項目(品質特性)とは、製品の品質を保証するために、各工程で管理すべき特性を指します。具体的には、寸法、重量、強度、外観など、製品の仕様書や顧客要求で定められた品質に関する項目が該当します。

③管理方法

管理方法とは、②で設定した管理項目(品質特性)を、どのように測定・検査し、管理するかという具体的な方法を指します。

④管理値(規格値、目標値)

管理値(規格値、目標値)とは、管理項目(品質特性)が満たすべき基準値を指します。製品の仕様書や顧客要求に基づいて設定され、許容範囲や目標値として数値で表されることが一般的です。

⑤測定方法

測定方法とは、管理項目(品質特性)の管理値をどのように測定するか、その具体的な手順や使用する機器を指します。

⑥異常処置

異常処置とは、管理項目(品質特性)が管理値を外れた場合に、どのような対応を取るかを定めたものです。

⑦責任者

責任者とは、各工程の品質管理に責任を持つ担当者を指します。一般的には、工程の管理者や監督者が責任者となります。QC工程表では、各工程における管理項目、管理方法、異常処置などに対して、誰が最終的な責任を負うのかを明確にします。

⑧記録・保管

記録・保管とは、各工程における品質管理の記録をどのように作成し、保管するかを定めたものです。測定データ、検査結果、異常処置の内容などを記録し、一定期間保管することが一般的です。

⑨製品に関する情報

製品に関する情報とは、QC工程表で管理される製品の特定に必要な情報を指します。具体的には、製品名、製品番号、型式、ロット番号などが含まれます。

⑩文書管理に関する情報

文書管理に関する情報とは、QC工程表自体の管理に必要な情報を指します。具体的には、文書番号、作成日、改訂履歴、承認者などが含まれます。

【ちょっと待って】作成前に知っておきたい、QC工程表の運用における落とし穴

QC工程表を運用する前に、知っておくべき落とし穴について解説します。

実は、QC工程表を作成・運用するうえで一番の課題となるのが「【細かいけど重要な作業内容】まではうまく言語化・明文化ができず、結局”口伝え”に頼らざるを得ない」ことなのです。

結局「OJT」「口頭による説明」から抜け出せない【標準化の壁】

品質管理に関わる製造工程には、「非常に重要だが、かなり細かい技術や作業」が数多く存在します。こうしたプロセスはなかなか標準化できず、紙マニュアル上でもうまく言語化ができず、「マニュアルはあるものの、新人の作業に付きっ切りで教えなきゃいけない」「口頭で何度も説明しなければならない」という事態に陥りやすいです。

結果、「属人化」や「進まない技術伝承」につながるケースが非常に多いです。PDF資料「新人教育に失敗する製造現場に潜む3つの構造的要因と新しい教育アプローチ」でも触れているように、製造現場では新人教育が喫緊の経営課題になりつつあります。

PDF資料「新人教育に失敗する製造現場に潜む3つの構造的要因と新しい教育アプローチ(P4)」より抜粋

すなわち、QC工程表を形骸化させず、本来の力を発揮させるには、「作業の標準化を徹底する現場教育」が不可欠です。しかし、ベテラン社員のみぞ知る技術や微妙な力加減などは、従来のQC工程表では表現しきれず、作業者間のバラつき、ひいては品質不良の温床となるリスクを孕んでいます。

QC工程表を「動画」で管理する教育体制が主流

QC工程表が正しく運用され、そして作業者間で作業のバラつきが発生しない教育を実現するには「動画」とQC工程表とを連携させた教育体制の整備が、現在推奨されています。うまく言語化できないベテラン社員の技術や勘所等が、動画であれば可視化されるからです。

例えば以下の動画は、製造業の「児玉化学工業株式会社」が作成した「バリの取り方」を動画マニュアル化したものです。要所要所に字幕が入り、作業手順や技術がより理解しやすい動画になっています。

▼ドリルで穴のバリをとる動画マニュアル(音量にご注意ください)▼

※現場従業員が「tebiki現場教育」で作成

このように、「QC工程表に記載された管理項目を、動画マニュアルでより具体的に説明する」という管理方法は非常に分かりやすく、作業標準化や品質管理の有効なソリューションになりつつあるのです。新しい教育アプローチとしても、動画マニュアルは多くの製造現場で導入されています。

以下のPDF資料は、「動画マニュアルを活用した製造業の事例集」や「現場教育を円滑に推進する方法」など、動画マニュアルを活用して作業品質の課題を解消したヒントについてまとめられています。

>>>「製造業における動画マニュアル活用事例集」を見てみる

>>>「動画マニュアルで現場の教育をかんたんにする方法」を見てみる

まとめ:QC工程表の運用は「現場教育」が鍵を握る

QC工程表は、品質を保証し、効率的な製造を実現するツールですが、作成以上に運用が重要です。 作成時は、自社に合う書式を選び、製品や製造工程を深く理解し、管理すべき項目を洗い出します。この際、製品の品質項目(例:寸法、外観)と工程の管理項目(例:温度、圧力)を、現場目線で具体的に設定することが肝要です。

QC工程表は作成後も、定期的な見直しと改訂が必要です。仕様変更や工程改善に合わせて最新化し、変更履歴も記録します。しかし、どんなに優れたQC工程表も、現場で運用されなければ意味がありません。

特に、製造現場の細かなノウハウは、従来のQC工程表では表現しきれず、OJTや口頭伝承に頼らざるを得ないのが現状です。

そこで近年、QC工程表で示された管理項目や作業手順を、動画で分かりやすく説明する「動画マニュアル」を教育に活用する企業が増えています。動画は、ベテラン社員の持つ暗黙知を形式知化し、誰もが理解しやすい形で技術を伝えることができる強力なツールです。QC工程表と動画マニュアルを組み合わせた教育は、新人や若手社員の早期戦力化、ひいては組織全体の品質向上に大きく貢献します。

QC工程表は、品質管理の基盤となる文書であり、その作成と運用、特にQC工程表と動画マニュアルを効果的に連携させた現場教育は、企業の品質向上活動の根幹を成すものです。継続的な品質改善に向け、この新たな教育アプローチを積極的に取り入れましょう。

動画マニュアルサービスで推奨したいのは、製造業に特化した動画マニュアル作成ツール「tebiki」です。tebikiの詳しい機能や活用事例は、以下のリンクからご覧ください。