かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボ編集部です。

激しい国際競争下で生き残っていくためには、高い品質と生産性を長く安定的に保つ必要があります。そのためにはベテランの技術を、次世代を担う若手にいかに継承できるかが重要です。一方で、技術継承の重要性を理解しつつも「上手く継承できていない…」とお悩みの方もいらっしゃるのではないでしょうか。

本記事では技術継承ができない課題から解決策などについて解説します。

目次

技術継承とは

技術継承(読み:ぎじゅつけいしょう)とは、企業や組織において、ベテラン社員が長年培ってきた技術・知識・ノウハウを、若手社員や後継者に伝承することです。単に技術を教えるだけでなく、経験から生まれた勘や判断力や問題解決能力なども含めて、組織全体の技術力向上と人材育成を目的として行われます。「技術伝承」「技能伝承」「ノウハウ継承」などの言葉に言い換えられることがあります。

技術継承は、企業の継続的な発展に欠かせない重要な取り組みです。効果的な継承方法のもと、技術を引き継いでいきましょう。

技術・技能伝承コンサルタントが登壇しているセミナー動画「技術伝承を阻害する5つの誤解と対応策」では、技術継承が進まない根本原因を紐解きつつ、実践的な解決策について解説されています。技術継承の推進ヒントをより深く学びたい方は、あわせてご覧ください。

>>>セミナー動画「技術伝承を阻害する5つの誤解と対応策」を見てみる

※無料公開中

「技術継承」と「技術承継」の違い

「技術継承」と「技術承継」は、どちらもスキルや知識の引き継ぎに関する言葉ですが、意味や使われる場面に少し違いがあります。

技術継承は、技能やノウハウを実際に使える形で次世代に引き継ぐことに重点を置いています。技術承継は、技術や知的財産の権利を次世代に譲り渡すことが主な目的です。

継承は現場での“スキル移転”、承継は“経営資源の引き継ぎ”と覚えておくとわかりやすいでしょう。

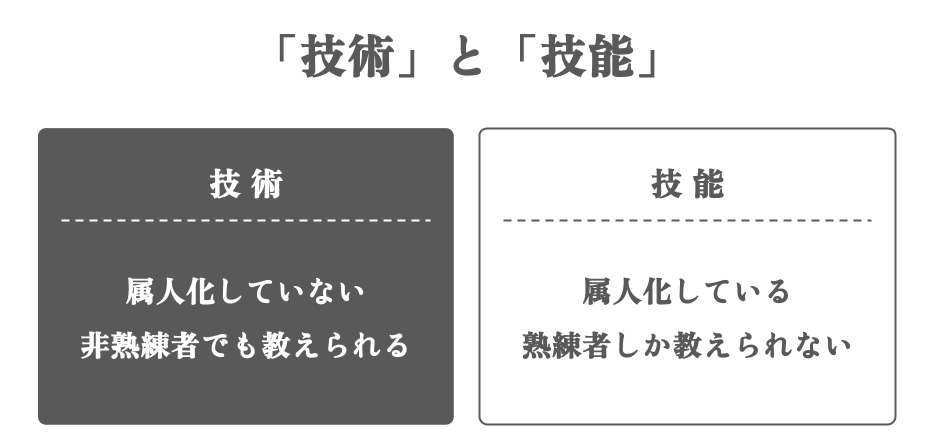

「技術」と「技能」の違い

「技術」と「技能」には、教えやすさの面で違いがあります。

「技術」は、基本的に体系的で再現性があるため、一般に「非熟練者でも教えやすい」傾向があります。つまり、マニュアルや手順が整っていれば、新しい人でも学びやすい知識や方法です。

「技能」は、個人の経験や身体的な動作に基づく実践的なスキルです。そのため、ある程度の「熟練度」がなければ教えるのが難しい場合もあります。特に、習熟度や感覚が重要になる分野では、技能は熟練者しか教えられないことが多いです。

ただし、技術でも高度な分野では熟練が必要になることがあり、技能も体系化して非熟練者に伝えられる場合があるため、必ずしも教えやすさだけで区別されるわけではありません。違う面の1つとして認識しておきましょう。

技術継承と技能継承で必要な取り組みに大きな違いはないため、本記事では「技術継承」と表記しているものの「技能継承」にも当てはまる内容という前提でご覧ください。

技術継承が重要な理由と課題

日本の製造業において、技術継承の重要性が叫ばれています。ものづくりにおいて、高品質な製品を長きにわたって生産していくためには、技術を有するベテランから若手への技術継承が不可欠です。

しかし現在、世界トップクラスで少子高齢化が進んでいる日本。少子高齢化は技術を受け継いでいく人材の不足という形で、製造業に大きな打撃を与えています。技術継承を順調に進められている企業は少ない、というのが今の実態です。

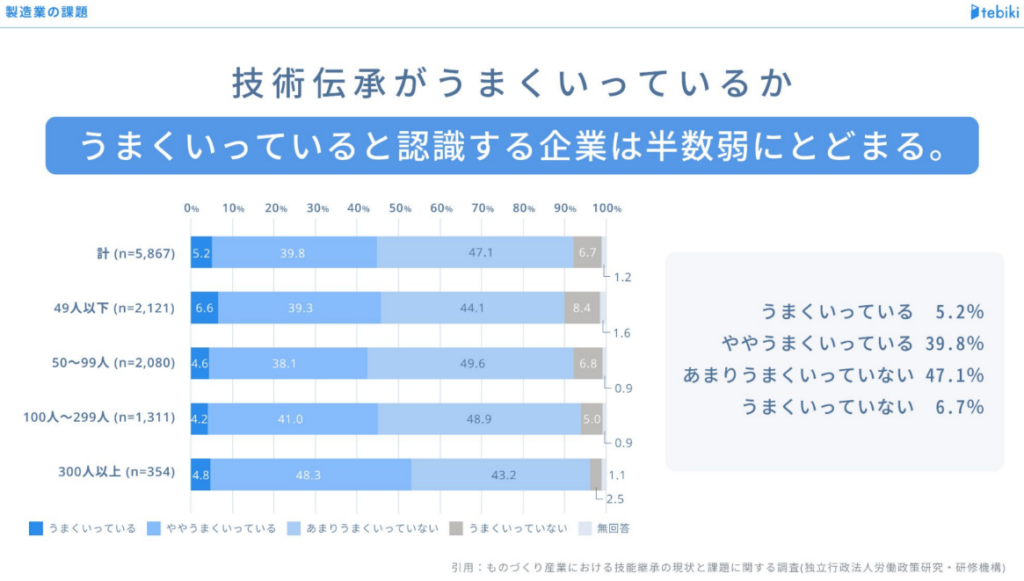

実際、独立行政法人「労働政策研究・研修機構」の調査によると、大多数の企業が技術継承の重要性を理解しているものの、「うまくいっていない」「あまりうまくいっていない」と答えた企業が、合計53.8%という結果になっています。

ベテランの技術が若手に継承されないと、生産性が落ちたり品質が悪化したりなどの影響が出てしまいます。人手不足や品質の悪化は、企業の存続さえも危うくしてしまう要素。国際競争力が低下し、質や生産量で引けをとっている日本の製造業が、世界で生き残っていくためにもベテランから若手への技術継承が重要課題です。

なぜ、技術継承ができない?製造現場に潜む6つの原因

技術継承の重大性を理解しているのにも関わらず、技術継承がうまく進まずもどかしく感じている現場が多いのが現状です。そこでまずは、日本の製造業で技術継承が進まない根本的な原因を解説します。

- 投資対効果が見えにくく、生産性向上につながるイメージが持てないから

- 技術の言語化が難しく、手順書化できないから

- マニュアルや手順書整備の時間がないから

- ベテラン社員が技術開示に抵抗があるから

- 「見て覚えろ」教育体制が根付いているから

- 後継者となる若手人材が不足しているから

※技術継承をうまく推進するためのヒントや方法について、先んじて知りたい方は、下の画像をクリックして、資料「技術伝承を成功させるポイント(pdf)」をご覧ください。技術継承が進まない現場の構造的な課題を踏まえ、どのような手段を取れば効率的に教育体制が整備できるのかが解説されています。

投資対効果が見えにくく、生産性向上につながるイメージが持てないから

技術継承には、指導者の時間を割いたり、若手の習熟度が上がるまで生産性が一時的に低下したりと、短期的にはコストや負担増となる側面があります。経営層や現場の管理者が、この短期的なデメリットを重く捉え、「技術継承に時間やコストをかけることが、本当に将来の会社の利益につながるのか?」という確信を持てない場合があります。

技術継承の効果は、人材が育ち、生産性向上や品質安定、多能工化といった形で現れるまでには時間がかかります。そのため、短期的な業績目標達成を優先するあまり、長期的な視点での人材育成投資である技術継承の優先順位が低くなり、必要なリソースが十分に投入されない、という状況が起こりがちです。

この「投資対効果への疑問」が、技術継承への取り組みを停滞させる見えない壁となっているケースも、珍しくないのです。

技術の言語化が難しく、手順書化できないから

製造現場には、長年の経験によって培われた熟練者の勘やコツ(カンコツ)といった、言葉では簡単に表現できない「暗黙知」が多く存在します。例えば、機械の微妙な音の変化を聞き分ける、素材のわずかな感触の違いで状態を判断する、状況に合わせて無意識に力加減を調整するといった技術です。

これらは、作業者本人が理論的に説明できないことも多く、ましてや紙の手順書や文字だけのマニュアルでは説明が不可能と言っても過言ではありません。

例えば製造業の児玉化学工業株式会社は、紙マニュアルや書面じゃ伝えきれないカンコツに課題を抱えていました。最終的に同社は「カンコツを動画化(下記参照)」することで技術継承を促進しましたが、製造業のような高度な技術は言語化が非常に難しく、通常の手順書では教育の限界があります。

▼ドリルで穴のバリをとる動画マニュアル▼

※「tebiki」で作成

こうした作業手順は言語化が難しくOJT教育に依存しがちですが、視覚的に理解しやすい動画マニュアルであれば、熟練者の技術をそのまま見える化することが可能です。また、紙から動画に手順書を置き換えた副次的な効果として、マニュアルの作成時間が「1時間から15分」と大幅な短縮も実現できており、効率的な現場教育の基盤を構築できています。

他の動画マニュアルも参考に見てみたい方は、資料「実際に業務で使われている動画マニュアルのサンプル集(pdf)」もあわせてご覧ください。現場や企業で実際に使われている動画マニュアルの映像が見れるので、自社での活用イメージが膨らむと思います。

>>>「実際に業務で使われている動画マニュアルのサンプル集(pdf)」を見てみる

マニュアルや手順書整備の時間がないから

多くの製造現場では、日々の生産計画の達成、品質管理、突発的なトラブル対応といった目の前の業務に追われています。

その中で、熟練者やベテラン社員が本来業務とは別に、マニュアルや手順書を作成・更新するための時間を十分に確保することは容易ではありません。生産目標が優先される環境下では、マニュアル整備は「重要だが緊急ではない」仕事と見なされ、後回しにされがちです。

例えば飲料メーカーのアサヒ飲料株式会社でも、1つの工程に対する手順書作成に数日単位の工数がかかっていました。

手順書にする作業内容によって異なりますが、1つの作業につき手順書を作るのには3時間…10時間…人によってはこだわって作っているケースもあるので、もっとかかっていたかもしれません。

この時間はあくまでも、特定の工程における一作業の手順書作成に要する時間なので、完全に1つの工程の手順書を整備するとなると数日単位で時間が必要となり、作成者の大きな負担となっていました。

同社の課題の詳細や、解決に向かった成功事例について知りたい方は、以下のインタビュー記事からご覧いただけます。

インタビュー記事:OJTや手順書作成工数を大幅に削減!熟練者の暗黙知も動画で形式知化

ベテラン社員が技術開示に抵抗があるから

とある製造現場のベテラン社員から、以下のようなお声を伺ったことがあります。

『ベテランは若手時代、手取り足取り教わるのではなく、自ら先輩社員の技を見て盗み、苦労しながらノウハウを蓄積してきた。自ら苦労して習得したノウハウを積極的に開示することに抵抗がある』

成長したいなら、若手も同じように苦労するべきであるという心理が、一部働いている場合があります。このような心理的な壁によって、ベテラン社員や教育担当者のなかで、技術継承のメリットよりもデメリットが勝ってしまうというケースも珍しくありません。

「見て覚えろ」教育体制が根付いているから

日本の製造業には、「技術は先輩の仕事を見て盗むもの」「言葉で教わるのではなく、自分で試行錯誤して体得するもの」といった”背中を見て学べ”のような考え方が根強く残っている現場は少なくありません。この文化の下では、指導する側に体系立てて教える意識やスキルが育ちにくく、OJT教育も場当たり的になりがちです。

結果的に若手人材の育成に歯止めがかかり、技術がブラックボックス化されていくのです。ゆえに、熟練工が持つ技術をいかに言語化・可視化できるかが、技術継承、ひいては若手人材の育成の鍵を握ります。

例えば製造業の新日本工機株式会社は、ベテラン技術への依存度が高い現場に課題を感じており、「人が育つ環境づくり」を最も重視する教育体制を推進しています。

現場作業では『人が育つ環境づくり』が最も大切なことと考えて、さまざまな取り組みをしています。道場教育の取り組みでは、OJTのように「見て覚えろ」ではなく、現場作業のプロフェッショナルであるマイスターが作業はもちろんのこと、仕事に対する向き合う姿勢など作業以外のことも直接伝えています。

同社はその教育の一環として「動画マニュアル」を導入し、技術の伝承と可視化に成功しています。動画マニュアル導入による課題解決の事例についてインタビューした動画を、以下に掲載します。

▼動画で技術を可視化した同社の事例▼

※同社が活用している、製造業向け動画マニュアル作成ツール「tebiki現場教育」の詳細を知りたい方は、こちらのサービス資料をご覧ください。

後継者となる若手人材が不足しているから

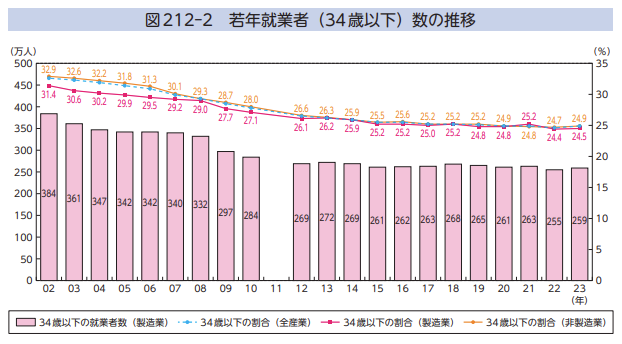

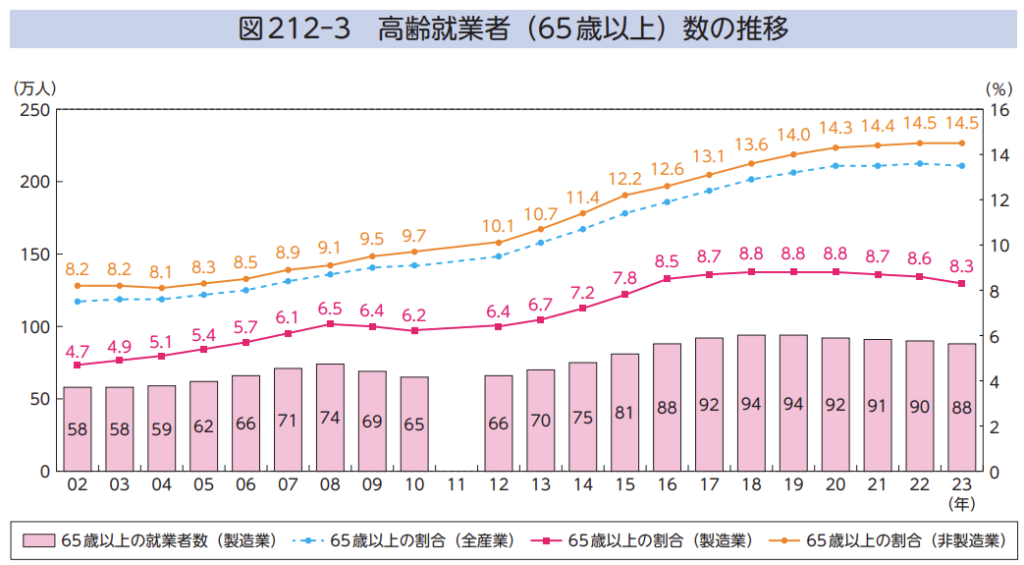

2024年版ものづくり白書の「ものづくり人材の雇用と就業動向」によると、「製造業に属する34歳以下の就業者は緩やかに右肩下がり(下図1枚目)」となっており、「製造業に属する65歳以上の就業者は緩やかに上昇しつつ、直近は横ばい(下図2枚目)」となっています。

▼製造業における若年就業者(34歳以下)数の推移▼

(経済産業省「2024年版ものづくり白書」より引用)

▼製造業における高齢就業者(65歳以上)数の推移▼

(経済産業省「2024年版ものづくり白書」より引用)

技術を継承しようにも、その受け皿となる若手人材がいなければ始まりません。上記のデータから、現在の日本では、少子高齢化の影響に加え若者の製造業離れもあり、多くの現場で後継者候補となる若手の採用自体が難しくなっていることが分かります。

また、せっかく採用しても、仕事の厳しさや将来への不安、あるいはより良い条件を求めて、技術を習得する前に早期に離職してしまうケースも後を絶ちません。熟練技術者の高齢化が進む中で、技術を受け継ぐべき人材が質・量ともに不足している状況は、技術継承の取り組みを根本から揺るがす深刻な課題です。

技術継承における課題の解決策と継承方法

少子高齢化や人手不足、国際競争力の低下もあり、日本の製造業では早急な技術継承の動きが求められています。ここでは、技術継承を進めていく以下の方法を詳しく解説します。

- 採用基準を見直し、多様な人材の受け入れを進める

- ベテランと若手の対話の機会を増やし、相互理解を促す

- 習得すべき内容を整理し、標準的な教育カリキュラムを作成する

- 特定の作業員に依存(属人化)している技術を可視化する

- 誰が、どの作業を、どの程度できるか、記録・管理する仕組みを導入する

技能伝承の進め方を動画でわかりやすく知りたい方は、以下のリンクをクリックして専門家による解説動画をご覧ください。永続企業に変革するヒントもご紹介します。

>>>専門家が解説する「技能伝承の進め方」を見る(視聴無料)

採用基準を見直し、多様な人材の受け入れを進める

技術継承の担い手不足を補い、組織に新たな活力を与えるためには、従来の採用基準にとらわれず、多様なバックグラウンドを持つ人材を受け入れることは、後継者を育成するための1つの手段です。また、性別、年齢、国籍、経験の有無など、様々な属性や価値観を持つ人材は、既存のやり方に対する新しい視点や改善のアイデアをもたらし、技術やプロセスの革新につながる可能性もあります。

そのためには、単に採用の間口を広げるだけでなく、多様な人材が能力を発揮し、定着できるような環境整備もあわせて進めることが重要です。例えば以下のような取組が挙げられます。

- 多言語対応マニュアルを整備する

- 柔軟な勤務体系を導入する

ポテンシャルや意欲を重視した採用基準を設けられるかどうか、今一度検討してみましょう。

特にグローバル化が進む製造業や工場では、外国人労働者の採用は主な戦略の1つとなっています。一方で、文化や価値観の違いから、日本人と比べると品質問題や労災に対する意識に乖離があるケースも少なくなく、外国人教育に課題を感じている現場担当者は多いです。

そこで現在、外国人労働者の受け入れ方法をセミナー動画で無料で公開しているので、外国人労働者の採用を考えている方はご覧ください。下のリンクから視聴申し込みが可能です。

>>>事例から学べる外国人労働者の受け入れ方法を見る(視聴無料)

ベテランと若手の対話の機会を増やし、相互理解を促す

技術継承が進まない理由には、ベテランの教え方に若手がついていけていないことが考えられます。この世代間が原因でベテランは「若手の理解力が足りない」、若手は「教えについていけない」と感じることで技術継承が進まなくなってしまいます。

そのため技術継承をする際は、ベテランと世代間を埋めていくことが重要です。特に技術継承を指導するベテランは、若手目線に立って指導することが求められます。また良好な関係で技術継承を進めるためにも、ベテランと若手でできるだけ密にコミュニケーションを取るようにしましょう。

世代間のギャップを改善し、教え方やコミュニケーションをどのように取ればよいのか?については、専門家による解説動画で詳しくご紹介しています。無料でご覧いただけるので、以下のリンクをクリックしてご活用ください。

>>>世代間のギャップを改善する「科学的なOJT教育アプローチ」を見る(視聴無料)

習得すべき内容を整理し、標準的な教育カリキュラムを作成する

現場任せのOJTだけでは、教える人によって内容にばらつきが出たり、重要な知識やスキルが伝え漏れたりしがちです。技術継承の質を高め、効率的に進めるためには、まず「何をどの順番で習得すべきか」を明確に整理し、それに基づいた標準的な教育カリキュラムを作成することが不可欠です。

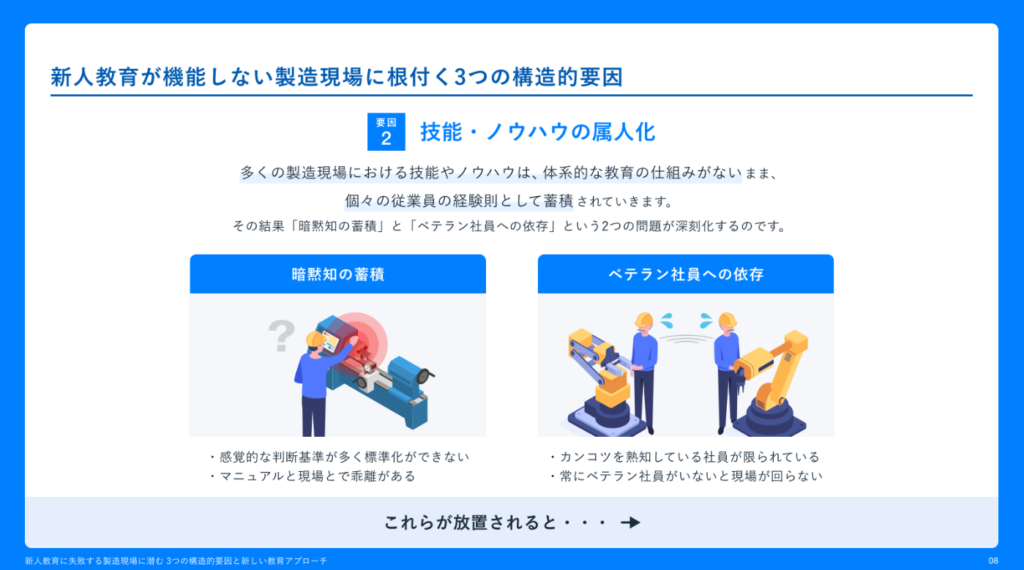

しかしながら多くの製造現場における技能やノウハウは、体系的な教育の仕組みがないまま、個々の従業員の経験則として蓄積されていきます。その結果「暗黙知の蓄積」と「ベテラン社員への依存」という2つの問題が深刻化するのです。

【「新人教育に失敗する製造現場に潜む3つの構造的要因と新しい教育アプローチ」より抜粋】

つまり、ベテラン社員の「カンコツ」や暗黙知を見える化し、次世代へ確実に引き継ぐ仕組みが必要です。その仕組み作りの一例を以下に挙げます。

- 対象業務に必要なスキルを洗い出し、体系化する(スキルマップの作成)

- 初心者から熟練者までの段階的な習得ステップを設定する

- 各ステップで学ぶべき内容、目標レベルを定める

教育体制の整備に関する、具体的な実践ノウハウや推進方法についてヒントを得たい方は、資料「新人教育に失敗する製造現場に潜む3つの構造的要因と新しい教育アプローチ(pdf)」を参考にしてみてください。下のリンクからpdf資料をダウンロードできます。

>>>新人教育に失敗する製造現場に潜む3つの構造的要因と新しい教育アプローチ(pdf)」を見てみる

特定の作業員に依存(属人化)している技術を可視化する

特定の熟練作業員しかできない作業、いわゆる「属人化」した技術は、その人が異動や退職した場合に失われるリスクがあり、技術継承における大きな課題です。まずは、どの業務が誰に依存しているのかを正確に把握し、その作業内容を「見える化」することが第一歩となります。

具体的には、対象となる作業をよく観察し、担当者に丁寧にヒアリングを行うことが基本です。しかし、特に長年の経験に基づく「勘」や「コツ」といった言葉にしにくい暗黙知は、なかなか言語化することができません。

したがって、文字だけの手順書だけでなく、「図解」や「動画」を活用したマニュアルを整備することが重要です。

特に「動画マニュアル」は、製造業における現場教育に導入が進んでおり、紙の手順書から動画マニュアルに移行する流れが主流になりつつあります。実際の作業風景を動画におさめることで、熟練者の微妙な手つき、身体の使い方、作業スピード、判断のタイミングといった、言葉では表現しきれない情報を視覚的に捉え、そのまま記録・共有することができます。

例えば製造業の株式会社松田電機工業所では、実際に以下の動画マニュアルを作成し、教育に活用しています。

▼パイプの面取り方法を解説する動画マニュアル▼

※「tebiki」で作成

他にも、「製造業における動画マニュアル活用事例集(pdf)」では製造業の動画マニュアル活用事例が多数収録されているので、自社で動画マニュアルを導入する際の具体的なイメージがしやすくなっています。あわせてご覧ください。

>>>「製造業における動画マニュアル活用事例集(pdf)」を見てみる

誰が、どの作業を、どの程度できるか、記録・管理する仕組みを導入する

技術継承は、技術を可視化する手段があれば推進されるわけではありません。「技術継承がうまくいっているかどうか」「そもそも技術継承が必要なのかどうか」を判断するには、「誰が」「どの作業・スキルを」「どのレベルまで習得しているか」を客観的に把握し、記録・管理する仕組みも不可欠だからです。

そのための有効なツールが「スキルマップ(力量管理表)」です。作業や工程に必要なスキル項目を洗い出し、それぞれの習熟度レベルを定義します。例えば「指導なしでできる」「指導があればできる」「できない」のような3段階のスキルレベルを定義する等。

そして、定期的にOJTでの評価、実技テスト、筆記試験などを通じて各従業員のスキルレベルを確認し、スキルマップに記録・更新していきます。

このスキルマップを活用することで、組織全体のスキル保有状況が一目で分かり、技術継承の進捗管理や今後の育成計画立案に役立てることができます。

とはいえ、スキルマップの運用が続かず形骸化している製造現場は少なくありません。紙による管理が煩雑で、気が付けば最新状態に更新されていないというケースが多いです。そこで推奨したいのが、「クラウド型スキルマップ」の導入です。

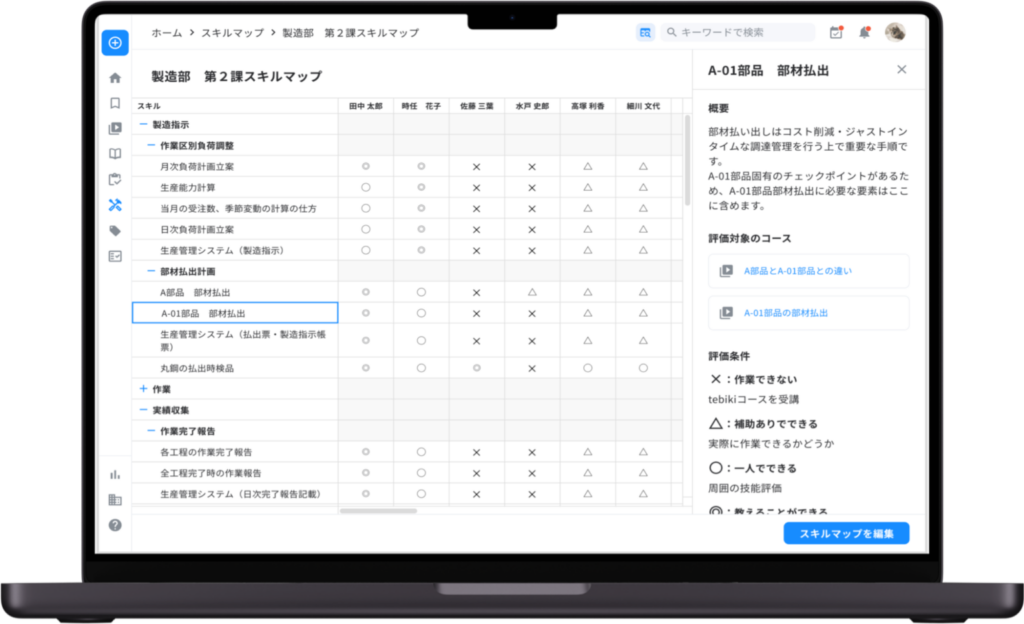

例えば、製造現場に特化したクラウド型スキルマップ「tebiki現場教育」では、下図のように「従業員ごとのスキル習得状況」を可視化します。

【「動画マニュアルが紐づくクラウド型スキルマップ – tebiki現場教育」より抜粋】

tebiki現場教育の詳細機能や活用事例について詳しく知りたい方は、以下のPDF資料もあわせてご覧いただくと、tebikiを現場でどのように活用できるのか・どのように稼働率向上に貢献するのかが具体的にイメージできます。

>>>PDF資料「動画マニュアルが紐づくクラウド型スキルマップ『tebiki現場教育』」を見てみる

技術継承を実現している製造業の成功事例

技術継承を推進している企業事例を3社ご紹介します。以下の事例を参考に、自社で技術継承をどのように推進するのが理想的か、イメージを膨らませてみてください。

株式会社テック長沢

株式会社テック長沢は、高精度な切削加工技術を主軸に自動車や建設、印刷など幅広い業界へ高品質な製品を提供している会社です。同社では技術伝承に取り組む上で、「指導者が自身の動きを客観的に見れず、教えるのに苦労していた」という課題を抱えていました。

そこで属人化しがちな技術を動画でわかりやすく示すことで、正しい動きをいつでも確認できる教育体制を構築。指導側/受ける側共に抱えていた教育の負担を軽減させることに成功しました。

より詳細な株式会社テック長沢の事例は、以下のインタビュー資料をご覧ください。

御幸毛織株式会社

オーダースーツ事業などを展開する御幸毛織株式会社は、熟練者による機械操作と技の連携によって高品質な製品が作られています。一方で、技術者の高齢化による技術伝承に課題を抱えていました。そこで、「紙マニュアルでは伝えきれない自社独自の縫製技術を動画で残していきたい」と考えて、動画マニュアルtebikiを導入。

その結果、動画によって作業手順が伝わりやすくなり、一部の従業員しか行えなかったメンテンナンス作業ができるようになり、業務の属人化が減りました。さらに、外部研修が不要になり、年間数百万円規模のコスト削減が見込めるまでになりました。

同社では、動画で暗黙知の業務やノウハウを伝達できると考え、現在ではtebiki現場教育に実装された「スキルマップ機能」も活用して技術伝承の取り組みを推進しています。

御幸毛織株式会社の具体的な事例は、以下のインタビュー記事をご覧ください。

インタビュー記事:明治時代創業の繊維会社が挑む技術伝承!ITテクノロジーを駆使して伝統芸を若手へ伝達

理研ビタミン株式会社

「ふえるわかめちゃん®」や「リケンのノンオイル 青じそ」などに含まれる乳化剤などを製造している理研ビタミン株式会社。同社では、紙マニュアルという文字情報だけでは業務ノウハウを伝えきれず、技術伝承が進まないという課題を抱えていました。

そこで動画マニュアルの導入に踏み切ろうと考えましたが、作成面と運用面で課題が多く、うまく軌道に乗らず……。そのような中で色々と探している中で、動画マニュアルtebikiの存在を見つけて導入していただくことになりました。

tebikiの導入によって、OJT教育の時間を2割削減することに成功! 食品業界において欠かせない品質管理の活動においても、業務手順や紙マニュアルではわかりにくい部分はtebikiを活用した動画に置き換えることで対策し、スキルの伝承を後押ししています。

「動画による研修の垣根が下がった」とお話しくださる理研ビタミン株式会社の事例をより詳しく読みたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:動画マニュアル導入事例│品質保証部門と製造部門がONEチームで取り組んだ業務標準化と技術伝承

より多くの企業事例を知りたい方は、以下の導入事例集も併せてご覧ください。 各社がどのような現場教育の悩みを抱えて、tebikiで解決してきたのかがわかりやすく1冊にまとまっています。

技術継承に成功している企業は「動画マニュアル」を活用している

多くの企業が技術継承の課題を抱えるなか、効果的な方法として「動画マニュアル」が注目されています。特に技術職や製造業の現場では、熟練した作業の継承が重要ですが、従来のテキストマニュアルや口頭伝授だけではノウハウを十分に伝えきれないため、視覚的にわかりやすい動画マニュアルを導入する企業が増えています。

▼技術継承に効果的な動画マニュアルサンプル例▼

(音量にご注意ください)

技術伝承における動画マニュアルの活用の具体的なメリットは、以下の通りです。

- 視覚的に伝わりやすく理解が深まる

- 教育内容が標準化できる

- 場所や時間を選ばずに学習できる

- 言葉の壁が障壁にならない など

動画マニュアルを活用した技術継承は、人材不足が進む現代において特に有用です。新人や未経験者が迅速に技術を習得することで、熟練者が不足する状況でも生産性を維持しやすくなります。動画を使っての技術伝承は即戦力育成にもつながり、会社全体の競争力強化に貢献します。

動画マニュアルの導入効果やおすすめツールについては、以下のマンガでわかりやすく解説していますので、こちらも併せてご覧ください。

技術継承に最適な「動画マニュアルtebiki」とは

動画マニュアルtebikiとは、動画編集未経験者でもかんたんに動画マニュアルが作成でき、従業員の習熟度管理も行える現場教育システムです。製造現場において、技術伝承を推進するための教育手段として活用されています。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

本章では、主な機能についてご紹介していきます。詳細な機能や料金プランについて資料で確認したい方は、以下のサービス紹介資料をダウンロードしてぜひご覧ください。

特徴① シンプルな操作画面で編集が簡単

tebikiは、「操作のかんたんさ」にこだわって作られたツールです。

操作画面はシンプルで使いやすく、編集スキルがない方やパソコン操作に不慣れな方でも直感的に動画マニュアルが作成できます。実際にtebikiを活用することによって、1本の動画マニュアルを作るのに1時間かかっていたのが、たったの15分ほどに短縮された事例もあります。

新人の入場教育なども「まずはtebikiで動画マニュアルを見ておいて」という形にすることで、教育工数を大幅に削減できます。

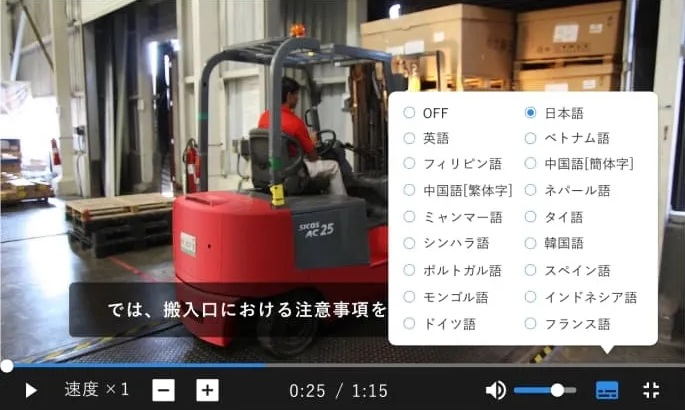

特徴② 多言語対応で外国人教育にも適応

技術伝承を進める中で、外国人従業員に技術/技能を伝えるという場面も出てくるでしょう。tebikiには100ヶ国語以上に対応した自動翻訳機能が搭載されているため、手作業で翻訳する手間がかかりません。

また、英語・インドネシア語・ベトナム語など計15ヶ国語に対応した字幕読み上げ機能も備わっているため、外国人労働者が学びやすい環境を整えられます。

このような機能を通じ、外国人従業員は母国語の説明で理解を深めることが可能です。実際、tebiki現場教育を外国人教育に活用する現場では、理解度テストの正答率が100%になった事例もあります。

特徴③ 学習進捗と教育効果を可視化

「マニュアルを作って終わり」ではなく、効果の可視化や技術の定着向上が期待できる以下の機能を備えています。

| テスト機能 | テストをオリジナルで作成。単一選択式/複数選択式/記述式と回答形式が選べます。作成時に正解となる回答を入力できるため、自動採点も可能です。 |

| レポート機能 | ユーザーごとのマニュアル視聴状況などが可視化できる機能。アクセスされているマニュアルのランキングもわかるため、従業員がどの項目を理解していないのかも確認可能! |

| タスク機能 | 「〇日までに画面操作マニュアルを閲覧してください」というようなマニュアルの閲覧指示を、指定のユーザーに送る機能。 |

特徴④ 従業員のスキル評価と管理が可能

tebikiは、従業員のスキル状況を把握/管理できる「スキルマップ」機能も搭載しています。

この機能を活用することで、いま誰が何をできるのかを一覧形式で確認しつつ、誰に何を伝えていくかといった技術伝承を目的とした教育訓練計画に活用できます。

技術伝承を成功させるためには、ノウハウの可視化⇒教育の実行⇒結果の可視化というサイクルが必要です。tebikでは、動画マニュアルでノウハウの可視化と教育の実行を、スキルマップで結果の可視化を行うことが可能です。

tebikiには技術継承をはじめとした現場課題解消に役立つ機能がまだまだ搭載されています。詳しくは以下のサービスご紹介資料をぜひご覧ください。

まとめ

国際競争が激しい中で日本の製造業が生き残っていくためには、品質や生産性の低下は許されません。製品の質を落とすことなく長く繁栄するためには、ベテランの技術を若手が継承してつないでいく必要があります。しかし、技術継承する側と受ける側の世代間があることや、教育する時間のない職場環境などが原因で技術継承が進んでいないのが現状です。

そのため事業者側は技術継承を進めるためにも、紹介した6つの課題を解決し技術継承を進めやすい環境を整える必要があります。また紙媒体のマニュアルだけでは、技術継承を進めるのにも限界があるため、ぜひ視覚的に教育できる動画マニュアルの利用がおすすめです。

動画マニュアルを簡単に作れるだけではなく、スキル管理や教育進捗管理などを行える「動画マニュアルtebiki」についてより詳しく知りたい方は、以下の画像をクリックしてぜひサービス資料をご覧ください。